负载下T形圆钢管外加劲肋加强节点轴向受压承载性能试验研究*

2023-06-13黄山山郭天裕孙海林

黄山山 白 杨 郭天裕 孙海林 祝 磊

(1.北京未来城市设计高精尖创新中心,北京 100044;2.工程结构与新材料北京市高等学校工程研究中心,北京 100044;3.北京市建筑结构与环境修复功能材料重点实验室,北京 100044;4.北京建筑大学土木与交通工程学院,北京 100044;5.中国建筑设计研究院有限公司,北京 100044)

0 引 言

负载下加固即结构在加固的过程中,原有构件仍然承担原本所承受的荷载状态并在结构中发挥作用。负载下钢结构加固具有工期短、人工少、费用低的特点,可以大大缩短建筑物的停用时长,保证社会生产生活的正常有序进行。

近年来,蒋立等系统研究了型钢结构压弯构件在负载下的加固建议与加固试验[1-2];祝瑞祥等综合概括了负载下钢结构的应用工程情况[3];Marzouk等提出良好的焊接工艺可以在柱截面上产生对柱极限承载力有利的残余应力分布[4];Brown等利用模型分析表明柱的初始荷载的大小和加固方式对加固后的钢柱承载力影响显著[5];Cannon[6]和Liu 等[7]的试验研究表明,初始荷载的大小对梁弯曲失效的极限荷载影响较小,对弯扭失效模式下的极限荷载影响较大。

负载下加固技术已在工程中得到广泛应用。郭寓岷等探讨了处于高荷载作用下,拉、压试件结构焊接加固的极限荷载及变形,并找出控制焊接变形的加固技术保证结构安全的前提下进行了工程实践[8]。某单层门式刚架轻钢结构工业厂房因使用功能改变等不满足现存设计要求进行钢梁及梁柱节点的加固[9]。类似的负载下焊接加固工程实例还有很多[10-20]。

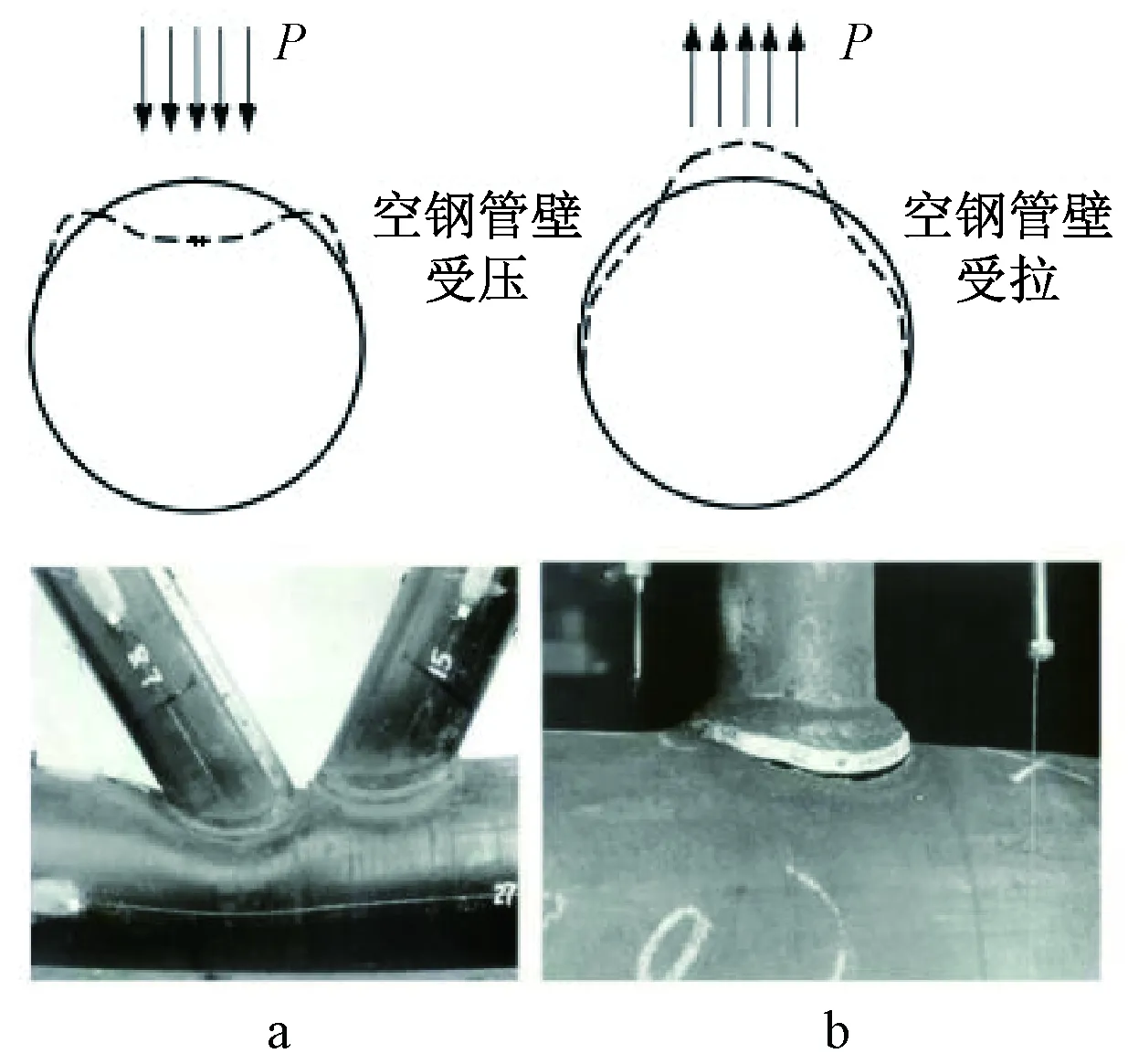

圆钢管结构广泛应用于大跨度空间结构中,钢管在节点处相贯焊接,受力状态复杂。研究表明,节点破坏模式分为两种:塑性破坏和冲剪破坏,如图1所示。这两种破坏模式发生时,支管和弦管均未达到极限承载力,实际上是“强构件弱节点”而不是“强节点弱构件”。目前,圆钢管大部分的研究都集中于非负载下受压承载力的探究。节点轴向受拉的研究仅有小部分学者涉及,而对于负载下的受压承载力探究目前暂为空白。因此有必要探究负载下的节点受压承载性能,这对圆钢管结构的进一步推广应用具有重要意义。

a—塑性破坏;b—冲剪破坏。图1 弦管壁横向变形示意Fig.1 Schematic diagram of transverse deformation of chord

通过3组在负载状态下采用焊接外加劲肋加固T形圆钢管节点的承载性能对比试验,探究不同初始负载系数下焊接外加劲肋加固对钢管节点承载性能影响,研究这种加固方式对节点承载性能的影响。

1 试验方案

1.1 试件尺寸设计

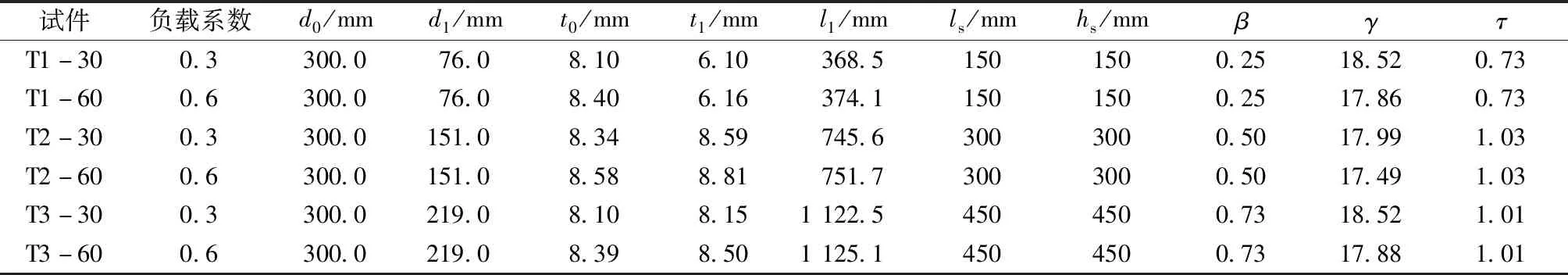

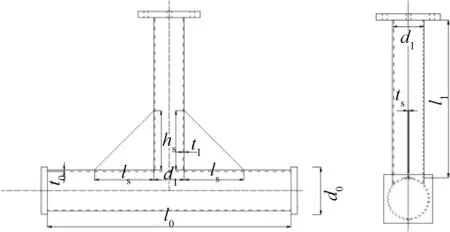

负载下T形圆钢管加劲肋试验一共包含有3组6根试验构件,构件几何参数见图2。3组构件对应不同的支主管外径之比β值分别为0.25、0.50和0.73,同一组对比试验的两根构件对应不同的初始负载。其中,每根构件有相同的主管直径d0(300 mm)和主管长度l0(1 800 mm),即每个构件的主管长度与半径之比α的设计值均为12,避免由于主管过短而对节点承载力产生的影响。同一个对照组的两个节点的加劲肋长度和高度相同,都被设计为支管直径的2倍,并且厚度ts均为8 mm。为使加载过程中受力均匀,在支管端部设置加劲肋,支管端部的加劲肋长度、高度均为100 mm,厚度为8 mm。支管厚度为工程常用厚度,且能保证支管在节点破坏前不发生破坏。所有主管和支管均进行抛光后,取3次不同位置的测点进行厚度测量,并取3个测点的平均值。试件所涉及的几何参数(α、β、γ和τ)都是前人试验以及工程中的常见数值,从而确保试验结果的实际应用价值。所有钢材都是热轧无缝低碳钢管,且6个节点的主管均由1根长钢管截取而来,保证每个节点的主管材料性能一致。非负载下T形外加劲肋节点试验试件的几何参数见表1,表中30表示负载系数为0.3的试验构件,60表示负载系数为0.6的试验构件。

表1 负载下T形加劲肋节点试件几何参数Table 1 Specimen geometric parameters of external stiffener T-joint under load

d1为支管直径;l1为支管长度;t0为主管厚度;t1为支管厚度;ts为加劲肋厚度;ls为加劲肋长度;hs为加劲肋高度;γ为主管半径与壁厚之比d0/(2t0);τ为支管壁厚与主管壁厚之比t1/t0。图2 负载下T形节点外加劲肋构件几何参数参考Fig.2 Schematic arrangement of T-joints with external stiffener under load

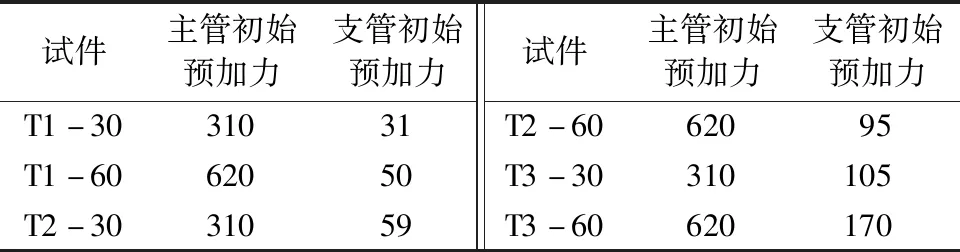

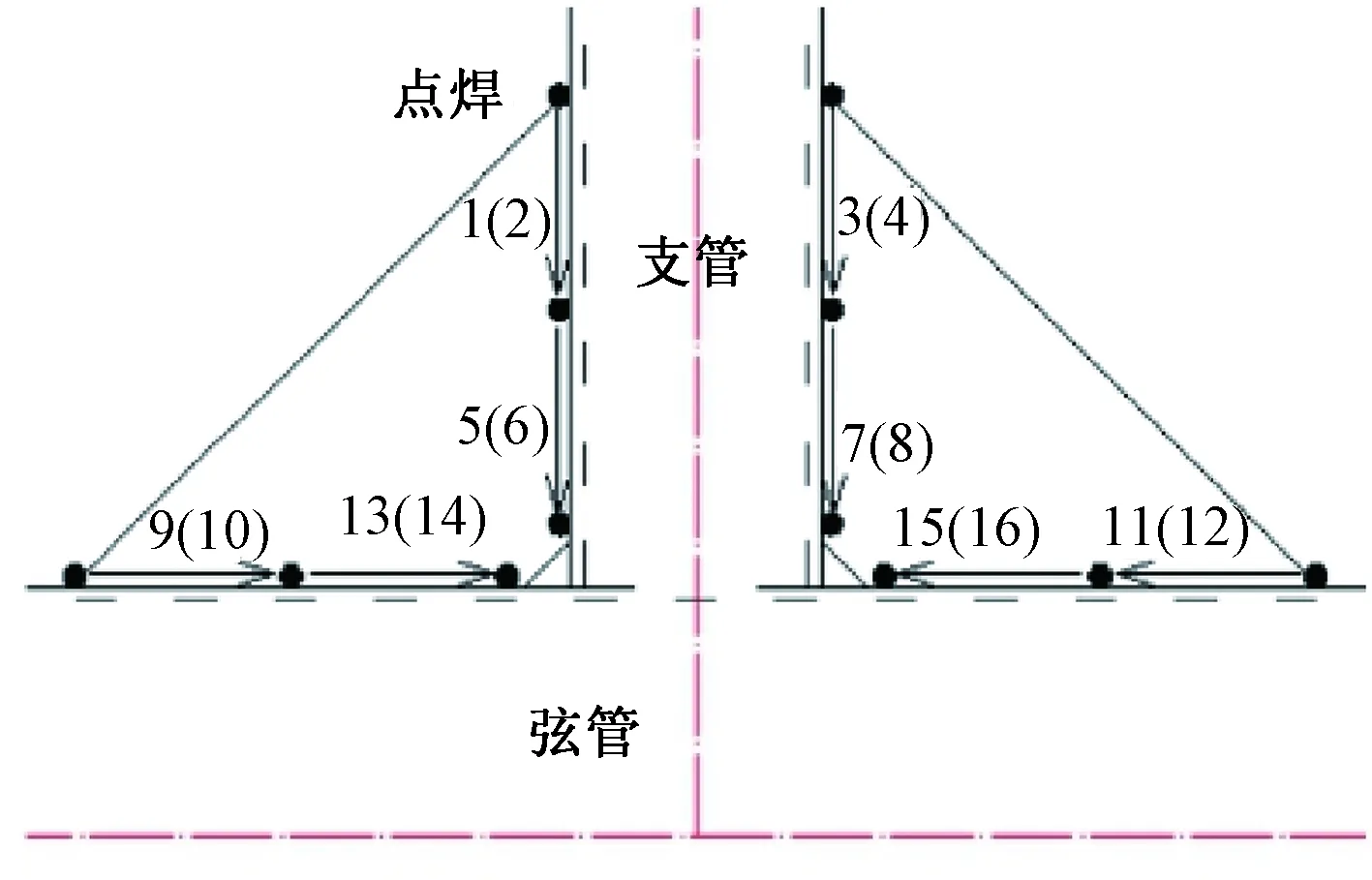

1.2 试件预加力设计

节点负载大小参考CECS 77—96《钢结构加固技术规范》、YB 9257—1996《钢结构检验评定及加固技术规范》,设置为两个级别:30%和60%的支管屈服承载力,这两个级别基本属于2本规范的允许范围之内,其中,CECS 77—96的允许范围为55%的屈服承载力。则主管预紧力取值为:

N=Anfy0

(1)

式中:An为主管截面积;fy0为主管屈服强度。

计算得,在30%屈服承载力下N03为310 kN;在60%屈服承载力下N06为620 kN。

支管预压力取值公式与主管公式相同,但当支管取0.3和0.6的屈服承载力时,支管所预加的压力将超过节点破坏时所能承受的轴心受压力的大小。因此支管所施加的预加压力取《钢管结构设计》[21]中支管轴心受压节点的破坏时承载力的30%和60%。各支管、主管的初始负载见表2。

表2 负载下T形加劲肋节点试件主管、支管的初始预加力Table 2 The pre-applied force of chord and brace of external stiffener T-joint specimens under load kN

破坏时承载力为:

(2)

1.3 试件准备

为了避免负载过程下焊接产生的电流对采集器产生干扰,每个支管的端板上均粘接5 mm厚的绝缘树脂,如图3所示。每一个节点的主管端部和支管端部都焊接一块45 mm厚钢板作为端板,为了避免主管端板在预应力作用下产生变形,对所有节点的主管两端焊接2根400 mm×50 mm×20 mm肋条,参考图4。由于不同预加荷载系数下主管所承受的预加荷载不同,在0.3负载系数下,T1-30、T2-30和T3-30的主管端部沿端板形心位置开30 mm×60 mm矩形孔;在0.6负载系数下,T1-60、T2-60和T3-60的主管端部沿端板形心位置开直径为700 mm的圆形孔,如图5所示。为了使端部预应力均匀扩散,防止出现端部预应力集中,以圆形开孔圆心为形心,焊接内直径为700 mm、外直径为1 500 mm、厚40 mm的圆环垫板,如图4所示。

图3 支管端部绝缘树脂Fig.3 Insulating resin on the brace end

图4 主管端板附加肋及圆环垫板Fig.4 External stiffeners and ring plate on the chord end

图5 不同尺寸的主管端板开孔Fig.5 Trepanning on the chord end plate with different sizes

用型号为YCN25的液压千斤顶对主管两端施加预压应力,并用压力表在预应力施加过程中进行预加力校核。其中,负载系数为0.3的T1-30、T2-30和T3-30的主管端部预加2根预拉力为150 kN的预应力钢筋;负载系数为0.6的T1-60、T2-60和T3-60的主管端部预加4根预拉力为150 kN的预应力钢筋。又因主管的长度仅有1 800 mm,预应力施加过程中、施加完成后的预紧力损失均很小,故不考虑预应力松弛。

1.4 材性试验

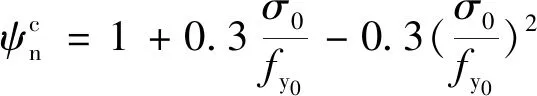

选取试验构件剩余的材料,根据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》,对主管、支管、肋板的材料进行金属材性的试验。所有材性试样都满足GB/T 2975—1998《钢及钢产品力学性能试验取样位置及试样制备》的要求。材性试验在北京工业大学实验室完成,其中每个材料各取3个试件进行单向轴拉测试,材性结果选取3次试验的平均值,所得试验结果如表3所示。

表3 负载下T形加劲肋节点试验构件材性强度Table 3 Material properties of external stiffener T-joint under load

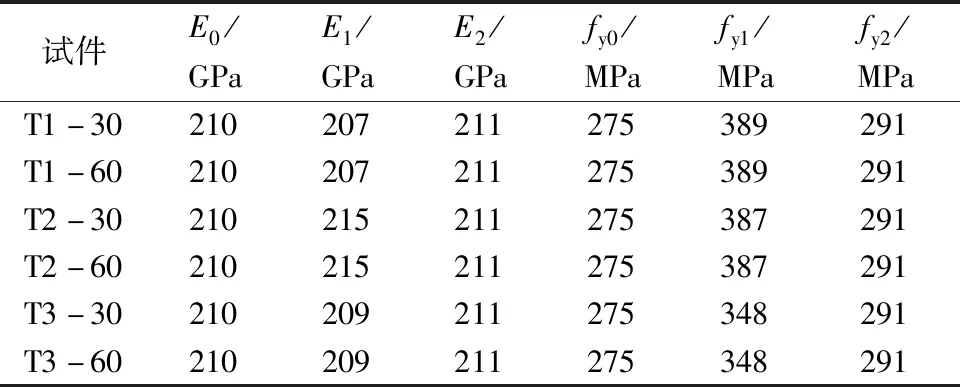

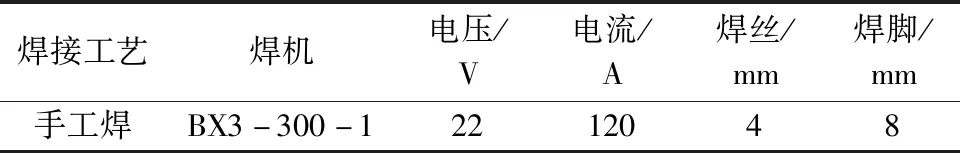

1.5 试验装置

试验在北京建筑大学结构实验室完成,图6展示了T形节点试验装置的整体情况。外加主管预应力作用下的T形节点主管端部垂直放于两刚性支座上,刚性支座对节点提供竖向反力,无水平方向上的约束作用。整个装置共设置6个位移计,分别放置于支管端板(LVDT1、LVDT2)用于测量支管端部的位移、主管中轴线下方(LVDT3、LVDT4)用于监控主管中部椭圆化情况、刚性支座处(LVDT5、LVDT6)判断下部刚性支座的实际位移情况。千斤顶倒挂在门式刚架上,试验所采用的千斤顶量程为1 000 kN、灵敏度为1%。荷载传感器位于千斤顶的正下方,其中心点与支管中心点对齐。千斤顶的中线与荷载传感器的中线和T形圆钢管的支管中线三线对齐,保证荷载的加载方式为支管轴心受压。龙门架吊装的千斤顶通过位移限制装置固定,防止试件失稳破坏时千斤顶突然弹出。

图6 试验装置Fig.6 Experimental equipment

1.6 试验加载方案

本试验采取“预加荷载—持载—焊接—冷却—复加载至破坏”的加载方式,选用型号为JSFⅢ-01高精度静态伺服液压设备,选用最大量程为1 000 kN液压千斤顶,可以实现试验过程中的静力加载为力控制。

在正式试验之前,先对试验仪器进行调试,试加10 kN的荷载,观察位移采集器、千斤顶力传感器,保证试验过程中数据的准确性。在预加载过程中,手动控制高精度静态伺服液压设备至0.1 kN/s的速率进行单调加载。当荷载值达到支管计算预加载力时,停止加载并保持力的大小不变。

1.7 焊接加固

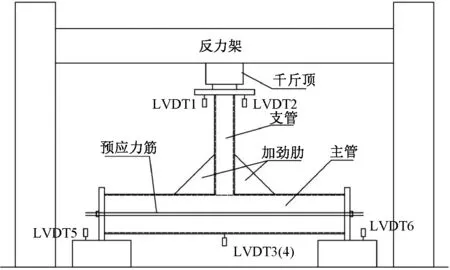

由于在焊接外加劲肋之前,节点已经完成了预加载,支管与主管之间产生微小变形,并且试件在工厂制作加工时采用的连接方式为焊接。因此直角三角形加劲肋板不能完全贴合于支管与主管之间。为了使三角形加劲肋板与主管、支管之间能在负载下焊接紧密,在焊接前对直角三角形加劲肋板的顶点进行了去顶角切割处理,切除顶角尺寸为两边长10 mm的直角三角形。在三角形加劲肋划分出长度为70 mm的网格,并通过点焊以图7中方式将加劲肋进行初步的固定。

图7 焊接顺序Fig.7 Welding sequence

焊接加固过程中要遵循分散、短段、短时、多段的原则且严格按照焊接工艺进行。外加劲肋与支管、弦管采用双面角焊缝连接。焊脚尺寸按GB 50661—2011《钢结构焊接规范》,焊接顺序按照YB 9257—96的要求,按照先支管后弦管的顺序,从远离节点区域向靠近节点区域对称施焊,以T1-30节点为例,焊接顺序如图7按照1,2,3,…,16的序号顺序,共16道焊缝,每道焊缝长度70 mm,在焊接过程中每道焊缝焊接完成后冷却至室温再进行下一道焊接。现场焊接过程中采用红外线测温仪对焊缝处焊接及冷却过程进行温度测试,获得温度的变化数据。

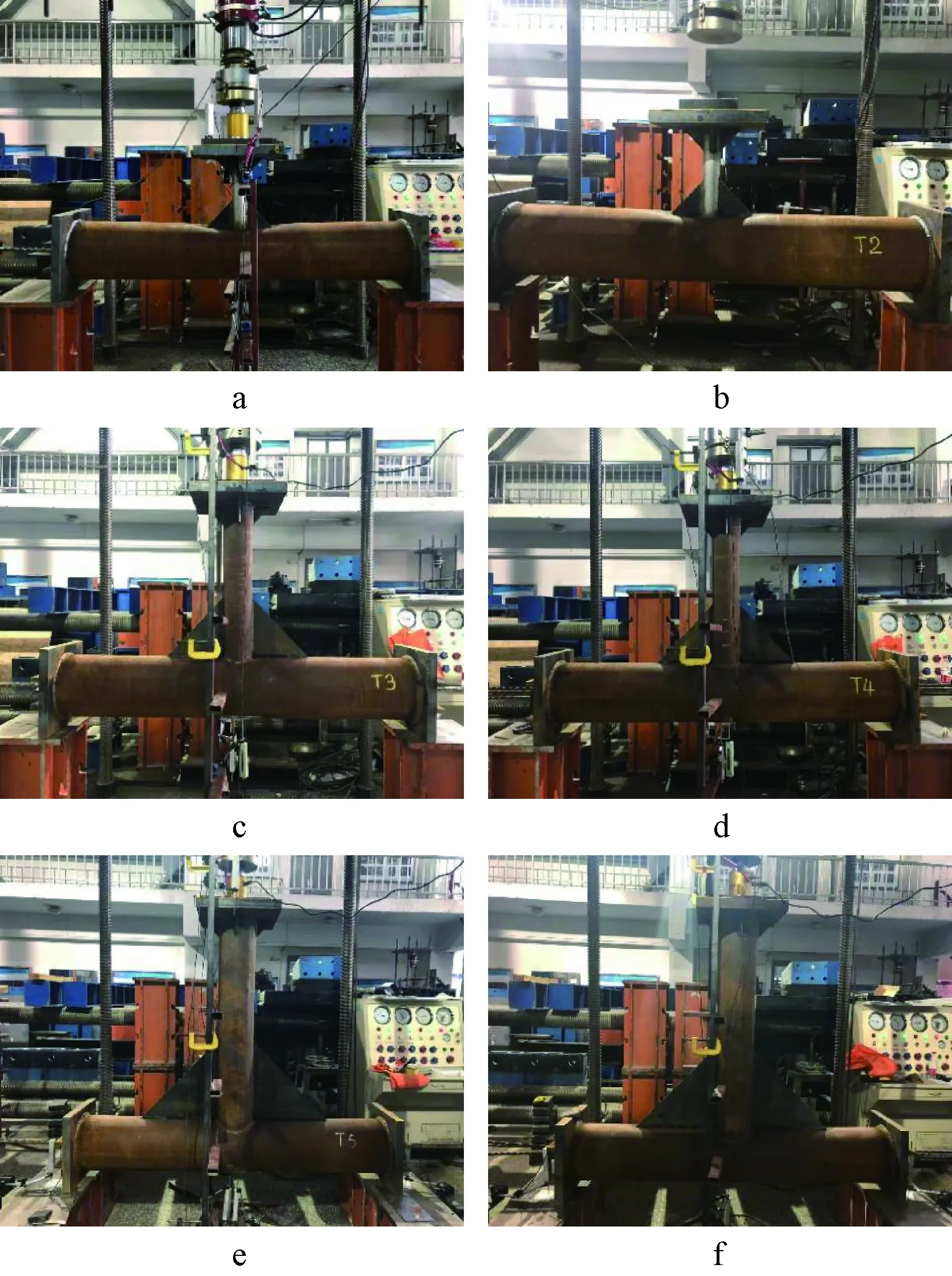

负载作用下T形圆钢管加劲肋的6个节点试件如图8所示。

a—T1-30;b—T1-60;c—T2-30;d—T2-60;e—T3-30;f—T3-60。图8 节点试件Fig.8 Joint specimens

焊接加固需要按照一定的工艺与次序进行负载下的焊接,并在焊接过程中尽量减少焊接热的输入,减少温度效应对节点材料承载力的影响。焊接时遵循的主要原则如下:1)对于负载下的成对加固焊接,应按节点两面对称施焊;2)对于两侧均有焊接加固的节点,应按照两加劲肋平行施焊;3)对于主管、支管均有焊接的部位,应先进行支管处的焊接,再进行主管处的焊接;4)所有负载下的焊接,焊缝长度均不得超过70 mm。

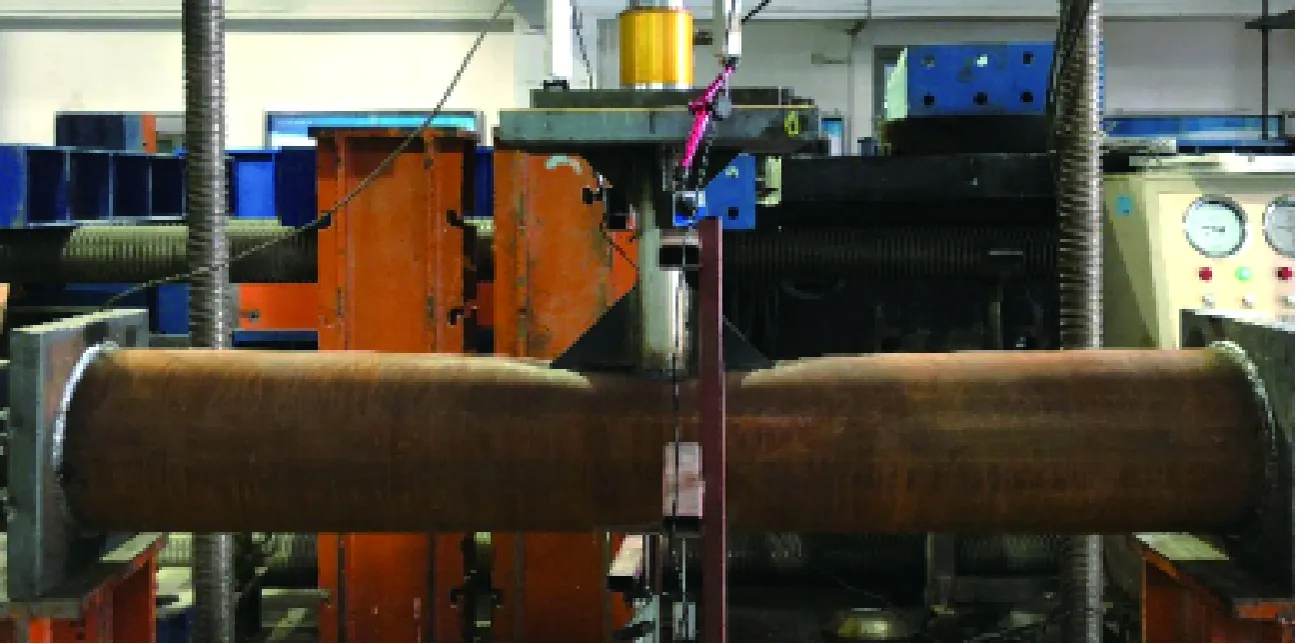

焊接参数与工艺见表4。

表4 负载下T形加劲肋焊接工艺Table 4 Welding technological parameters of external stiffener T-joint under load

2 试验结果

2.1 破坏模式

试验出现两种破坏模式:

1)节点破坏,T1-30、T1-60两节点均发生节点破坏,并且节点处加劲肋与主管的相贯处发生局部屈曲,如图9所示,卸载后试件相贯节点的残余变形明显。由此可以判断,当β为0.25时,对于负载下加劲肋的轴压性能来说,随着轴向压力的增大发生加劲肋处节点屈服。

图9 加劲肋处屈服破坏Fig.9 Local buckling of external stiffeners

2)平面外倾斜,在试验过程中,由于在负载下进行了高温焊接,使构件产生应力重分布,造成残余应力分布不均匀,在T2-30、T2-60、T3-30、T3-60四个节点中,在复加载的过程中,都在节点屈服前发生明显的平面外倾斜的现象,如图10所示。由此可以推断,当β为0.50、0.73时,对于负载下轴压受力的T型圆钢管节点来说,最需要关注的破坏模式是平面外倾斜失稳。

图10 平面外倾斜Fig.10 Inclination out of plane

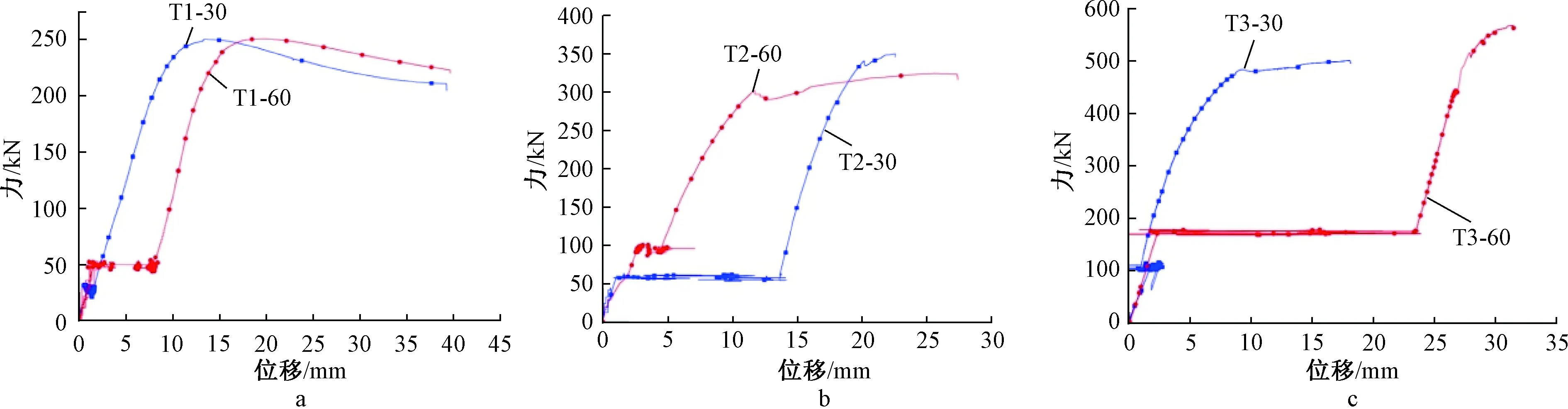

2.2 荷载-位移曲线

试验中的6个试件的荷载-位移曲线见图11。其横坐标取支管顶部的两个位移计的平均值与刚性支座处位移计的平均值的差值,纵坐标取荷载传感器的读数。荷载-位移曲线包含初始加载、持载、焊接、复加载四个阶段。焊接过程中节点受温度场的作用发生微小变形,从而产生小范围的位移荷载波动。

a—T1-30、T1-60;b—T2-30、T2-60;c—T3-30、T3-60。图11 试验荷载-位移曲线Fig.11 Experimental load-displacement curves

通过对比不同初始负载下的外加劲肋圆钢管节点的荷载-位移曲线,可以看出:当β为0.25时,初始荷载越大,极限承载力出现滞后,结构总位移加大,但承载力的大小没有明显的变化,从250.7 kN提升为250.9 kN;当β为0.50时,初始荷载越大,极限承载力从350.3 kN降低到324.6 kN,降低了7.3%,节点刚度变小;当β为0.73时,由于T3-60的平面外倾斜过大,试验提前停止,但可以看出,初始荷载越大,极限承载力从499.7 kN增大到566.2 kN,增大了13.3%,节点刚度无明显变化。

3 结 论

通过介绍T形圆钢管外加劲肋加强的负载下拟静力试验,研究了负载下焊接外加劲肋加固过程的位移情况、加固后加载的平面外倾斜及承载力变化,得到结论如下:

1)6个负载下的T形圆钢管外加劲肋轴压构件中,当β为0.25时,负载下2个加劲肋的轴压节点,随着轴向压力的增大发生加劲肋处节点屈服;当β为0.50、0.73时,负载下4个加劲肋的轴压节点都出现不同程度上的平面外倾斜,对于负载下轴压受力的T形圆钢管节点来说,需要在加固时注意平面外支护,防止平面外倾斜失稳。

2)焊接加固顺序对于负载下T形圆钢管的温度作用变形发展具有重要影响,焊接热作用时,杆件的竖向位移增大,千斤顶力的作用相对减少;焊接冷却后,杆件的竖向位移出现回弹,千斤顶荷载传感器显示的作用力增加。

3)初始荷载对于节点承载性能的影响随β值的不同产生不同的影响。当β为0.25时,初始荷载增大,极限承载力出现滞后,结构总位移加大,但承载力的大小没有明显的变化,从250.7 kN提升为250.9 kN;当β为0.50时,初始荷载越大,极限承载力变小,从350.3 kN降低到324.6 kN,降低了7.3%,节点刚度变小;当β为0.73时,由于T3-60的平面外倾斜过大,试验提前停止,但可以看出,初始荷载越大,极限承载力变大,从499.7 kN增大到566.2 kN,增大了13.3%,节点刚度无明显变化。