汽车A 柱内板拉延工艺及模具设计

2023-06-09莫媚

莫媚

(上汽通用五菱汽车股份有限公司,柳州 545005)

0 引言

随着客户对汽车的品质及性能要求越来越高,车型更新换代应接不暇。如此环境下,汽车覆盖件的开发周期越来越短,而相应的品质要求却越来越高[1]。在如此激烈的竞争环境下,运用有限元软件对汽车覆盖件进行成型性能分析,已经被作为计算机辅助设计(Computer Aided Engineering,CAE)的一种常用方式,其仿真结果可以指导零件造型设计或改进、模具工艺和结构设计以及模具制造与模具调试。

冲压成形CAE 技术,就是利用有限元软件模拟板料在实际冲压条件下的工艺过程。成熟的模拟技术,可将大部分零件成型问题暴露并解决在设计阶段,为后续模具制造过程保驾护航。这种方法可以大幅度缩短项目开发周期,提高原材料利用率,降低项目开发成本。具有复杂外形的覆盖件常需经过多道冲压工序加工而成,冲压工艺的关键是拉延工序的可行性及可靠性,也就是拉延工艺性问题。拉延工序的工艺分析及模具结构设计是汽车覆盖件产品开发的关键。

汽车A 柱连接汽车顶盖和前舱,A 柱内板是其内部起加强及固定作用的结构件,要求具有一定的强度和刚度,一般采用高强钢材质[2]。本文以Autoform 软件为分析工具,介绍有限元模拟方法对某车型A 柱内板覆盖件的拉延冲压工艺分析,对拉延模拟结果中出现的开裂、减薄等问题进行了分析,并针对零件的成型特点设计拉延模具结构。

1 CAE 技术在汽车A 柱内板冲压工艺中的应用

1.1 零件工艺性分析

A 柱内板结构如图 1 所示。 零件尺寸约为1 380.0 mm×250.0 mm×80.0 mm,材料厚度为1.2 mm。零件造型整体弯曲细长,成形深度达60.0 mm,零件凸缘部位的圆角接近R6,凸缘部位材料减薄率可能较大,部分造型位置的材料流动方向及流动速度难以控制。

图1 A 柱内板零件模型

零件材质采用HC340/590DP 双相高强度钢,该材料的屈服强度为374.1 MPa,抗拉强度为659.4 MPa,具有屈强比低、无屈服延伸以及应变强化指数高等特点。高强度钢板具有良好的抗碰撞性能,可以实现在减轻汽车质量的同时提高安全性能。该材质与一般冲压件比,具有吸能好、抗疲劳性强、耐腐蚀性好以及强度高等优点[3]。

但是,高强度钢板具有回弹难控制等缺点,因此在成型过程中可能会出现回弹,导致零件成形不到位,出现成形扭曲、开裂或起皱等缺陷[4]。根据A 柱内板的工艺特点,初步拟定的工艺步骤为:开卷落料——拉延——修边冲孔——整形——修边侧修边冲孔。

1.2 AutoForm 参数设置

把零件数据引进Autoform,完成了响应式拓扑优化。为了保证仿真模拟精密度,设置仿真模拟精密度为最高级别(FV)。其他参数按如下设置:网格的半径穿透量为0.22,最大单元夹角为22.5,网格最大自适应等级为5 阶,钢板的摩擦系数选取为0.17。

1.3 确认了科学合理的拉延工艺指标

1.3.1 确定拉延方向

在进行冲压工艺设计时,首先要确认拉延件的冲压方向,冲压方向直接影响后续压料面的造型及后工序的工作内容。冲压方向的确定可分为零件的中心坐标点(Tip 点)和Angle 转轴角度两部分。中心坐标点的选取一般接近零件重心。由于该点的选取会影响模具与机床之间的相对位置,故选取时应同时考虑零件几何中心与机床顶杆位置要求。

Angle 转轴角度直接确定了冲压方向。冲压方向的选择应使零件无负角,具有最小且均匀的拉延深度,并尽量减小产品的高度差,否则影响成型的稳定性。冲压时尽可能避免产生侧向力,凸模与板料之间的接触面要紧密平稳,尽量通过调整冲压方向以简化后工序内容,减少不必要的模具开发成本。比较平整的零件需要保证凸模中间部位先接触,再慢慢往外成型。为了使得压料面各段进料阻力趋于一致,并考虑后续冲压工序,本研究选择了制件敞口朝下的冲压方向。

1.3.2 工艺补充面及压料面

考虑到制件的充分成型质量,需要对制件做工艺补充面,用以补充制件内外部板料成形,或控制制件形状。工艺补充面分为2 种,内部工艺补充无需增加胚料,而外部工艺补充需要增加胚料,再通过后面的工序裁剪分离。工艺补充面与产品面应该光顺连接,利于零件成形。

设置压料面的目的在于对板料施加压边力,使得板料在拉延过程中拉应力增大,控制产品成型速度。拉延过程中坯料一直处于压紧状态,压料面形状应保证制件充分变形,且拉延深度应尽量均匀,无太大高度落差,触料状态无叠料或起皱缺陷,压料面不能在某一方向产生较大的侧向力。A 柱内板设计完成压料面和工艺补充面的CAE 分析模型如图2 所示。

图2 A 柱内板数值模拟模型

1.3.3 拉延筋设计方案

该冲压件呈几字形,成形时中间区域被压紧,外圈板料自外向内流动。为了控制变形区域的板料流动速度,避免出现成形区域流料速度过快导致出现叠料缺陷,而流料速度过慢出现成形开裂缺陷,CAE 分析时设计了拉延筋。拉延筋主要作用是控制板料拉延时进入凸模所受阻力的大小,以达到控制板料流动速度的目的[5]。

Autoform 中拉延筋的设计分为2 种,即等效拉延筋和真实拉延筋[6]。等效拉延筋CAE 分析效率高,前期分析时,多采用等效拉延筋用于模拟仿真来判断产品成型趋势。而真实拉延筋更能反馈实际冲压状态下的板料阻力情况,用于冲压工艺细化设计。由于冲压件呈几字形,本研究用Autoform 软件在产品法兰两侧设定2 根半圆形等效拉延筋,宽度为15.0 mm,并设置等效拉延筋拉延阻力系数(拉延筋R=8.0 mm,深度6.0 mm)。

1.3.4 拉延时的压边力

压料面是控制板料成型速度的工具,由压料面传递的压边力才是关键参数。需使用模拟仿真技术,计算出合理的压边力参数。最小压边力的参考公式如下:

P=R m×t×L/10 000

式中:P为压边力的数值,单位t;R m为抗拉强度的数值,单位MPa;t为板料厚度的数值,单位mm;L为分模线长度,单位mm。

通过计算得到理论压边力P=87 t。由AutoForm 可以根据拉延筋情况计算拉延筋上举力,压边力设置至少为120%拉延筋上举力。本研究通过AutoForm 软件调试拉延参数,可得压边力等于100 t 时,制件成形充分。

2 成形分析及优化方案

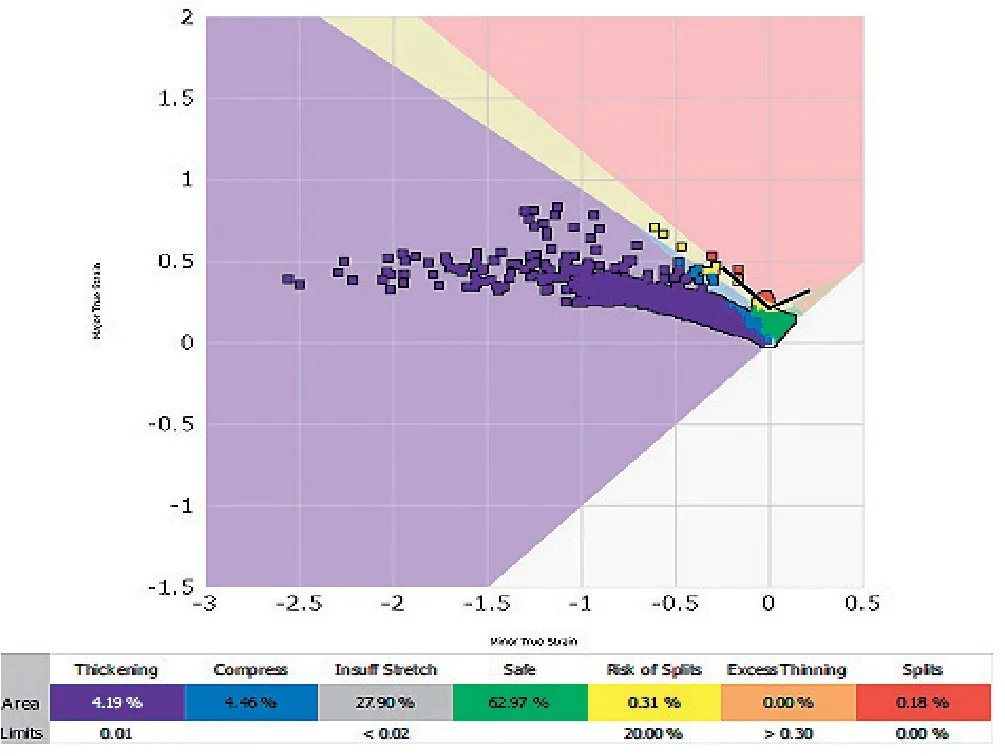

将A 柱内板数字模拟模型导入AutoForm 软件,模拟仿真结果(图 3)。由图3 可知,零件成形充分,成形效果比较好,板料无拉伸应变,变形安全区域占比95.00%以上。另外,有0.18%区域出现开裂风险,4.19%区域有料厚增加趋势。

图3 产品成形极限图

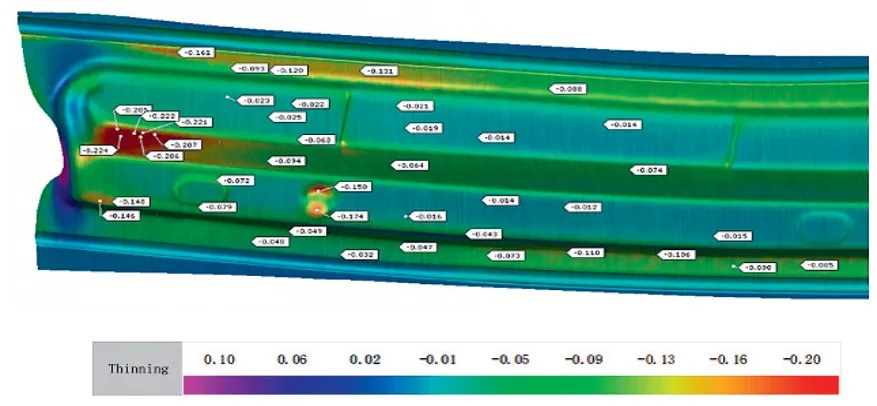

出现起皱缺陷的位置集中分布在产品两端的补充面部分,零件左端侧壁有一处开裂风险(图4)。起皱缺陷没有影响到产品面,在后工序中会被冲裁修边,零件质量不会受到影响。零件有一处出现开裂风险,其他区域变薄率则在标准范围(-0.2 ~0.1),初步判断开裂位置板料变形速度慢于周边,导致拉裂。由此可知,拉延筋与压边力可以控制板料流动速度。而且分析结果显示,零件整体成形质量效果比较好,只端部一处开裂,因此调节压边力会影响零件整体成形质量,影响范围广。

图4 料厚减薄分布图

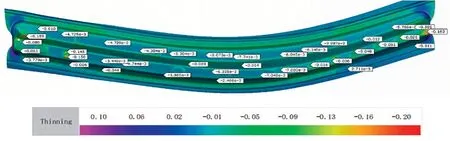

本研究通过调节部分拉延筋深度来控制对应位置的板料流动速度,将开裂位置对应的拉延筋深度从6.0 mm 改为3.0 mm,并且光顺过度,优化后的成形分析效果如图5 所示,可见零件减薄率分布在标准范围内,优化方案有效。

图5 优化后料厚减薄分布图

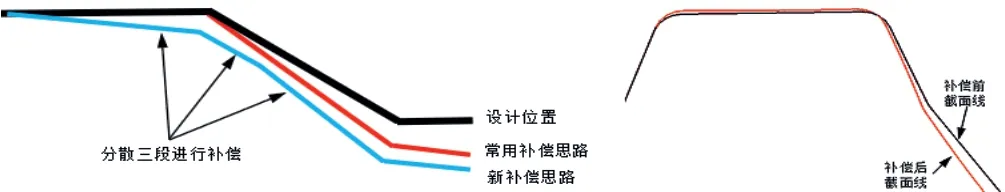

本研究为典型的高强钢板材质梁类件,回弹分析结果显示(图6),梁件两侧法兰边出现回弹变形,法兰边翘起,零件开口尺寸变大,回弹值为-3.80 ~-1.00,严重超出几何尺寸与公差(GD&T)图纸公差要求,不能满足装车验证[7]。对于该回弹变形问题,本文采用一种新的回弹补偿思路来验证补偿效果。

图6 回弹补偿前结果

常用补偿思路为,利用有限元数值模拟计算回弹,然后在预估有回弹的区域作出反方向的补偿值,使零件成形后的反弹正好与补偿值抵消,从而得到合格产品[8]。常用补偿面一般按某角度直接旋转得到。本研究将补偿面分3 段单独补偿(图7)。零件圆角处回弹较小,圆角处作为过渡圆角面,不需进行太大补偿;零件开口处变形最大,回弹补偿按1倍做补偿面。三段式回弹补偿后,回弹结果如图8 所示,回弹值控制在-0.75 ~0,补偿效果很显著。

图7 回弹补偿方案

图8 回弹补偿后结果

3 拉延模具设计

拉延模具结构上主要由凸模、凹模、压边圈以及各种辅助零件构成。按照结构的不同,拉延模具可分为单动、双动及三动拉延模具,本研究为单动拉延,即只有压边圈未固定,压边圈由压机设备的气顶控制,按一定的冲压行程运动。

模拟过程虽然可以暴露制件冲压过程可能会产生的开裂、起皱等风险,但是只做预测参考,并不代表着完全解决实际生产过程中的问题。故进行拉延模设计时,合理的模具结构才可以最大程度实现已经设计好的冲压工艺参数,使实际生产状态接近模拟仿真状态。模具设计同时考虑实际生产过程中模具的维修与调试。

3.1 模具材质的确认

凸模、凹模和压边圈是直接接触板料,参与模具制件成形的工作部件。合适的模具材质直接影响制件的冲压状态,也影响模具的使用寿命。模具材质的选择根据板料的材质特点决定,如板料的抗拉强度、材料厚度以及制件的造型复杂程度,可参考如下公式:

α=t×σb

式中:α为材料强度系数的数值,单位N/mm;t为板材厚度的数值,单位mm;σb为抗拉强度的数值,单位MPa。

材料强度系数较低的,凸模、凹模和压边圈的材质选用合金铸铁,合金铸铁热处理后硬度达到HRC50-55。本研究制件材质为HC340/590DP 双相高强钢,抗拉强度比较高,达到659.4 MPa,材料厚度为1.2 mm,材料强度系数较高,凸模、凹模和压边圈的材质选用Cr12MoV 锻件镶块,热处理后硬度为HRC58-62。

高强钢板料成形较普通板料相比,回弹高,可塑性差,成形过程中对模具表面的摩擦阻力更大,模具凸缘处易磨损、积炭。模具工作部位使用Cr12MoV 锻件镶块材质,经热处理后硬度达HRC58-62,可降低模具磨损程度,提高模具使用寿命。凸模、凹模和压边圈设计为镶块结构不仅可以减少磨损而且还可以方便地更换镶块,维修方便且维修成本更低。

模具模座部分不直接参与板料成形,采用铸件HT300,用于锁附凸模和凹模以及其他辅助零件。

3.2 模具调压垫块

压边圈与凹模在压机上下滑块的作用下,相互压紧产生压料力。由于受零件内应力,设备精度、工装精度和环境等各种因素的影响,零件成形过程并不能达到各部位受力均匀一致的理想状态。拉延模具设计时,可通过设计调压垫以调节压边力,控制板料流动的快慢,达到控制板料成形状态的目的。板料流动大的区域,必须设置调压垫,均匀布置。本研究中板料流动分布如图9 所示,零件法兰两侧板料流动速度最大,需在压边圈上间隔350.0 mm 均匀设置调压垫块,通过调节垫块与凹模之间的间隙,控制压边力的大小。

图9 板料流动分布图

3.3 定位与导向设计

保证模具导向精度及板料的合理定位,是确保模具成形运动过程平稳进行、制件各处同时触料以及防止板料窜动导致成形不充分的前提。因此,在凸模和压边圈之间,以及压边圈和凹模之间,分别用4 个耐磨导板导向。耐磨板材料采用T8A,淬火硬度为HRC52 ~56。该结构能够精确限制模具部件X 向及Y 向运动,保证模具导向精度(图10)。

图10 模具结构图

4 模具的动作过程

拉延工序由1 000 t 单动压力机完成。在具体的工作中,压力机下气垫将压边圈向上托举,板料置于压边圈上处于放松状态。压力机上滑块带动凹模下行运动,首先与板料接触,板料被压边圈及凹模夹紧,继续下行。当凸模触及板料一瞬间,板料开始变形,板料在压边力的控制下向各处变形区域均匀流动,以满足强变形区供料要求,从而使制件得以平稳成形。模具设计了到底标记,将拉延件压出直径d=14.0 mm 的压印作为模具拉延行程完全到底的标志,方便试模人员进行调试。

5 结束语

本文借助Autoform 软件对某车型A 柱内板进行工艺分析,分析冲压工艺参数、压料面及工艺补充面、压边力以及拉延筋对拉延成形质量的影响。分析可知,零件成形极限分布和板料减薄分布,通过调整拉延筋深度及采用分段式回弹补偿方法可以有效改善零件开裂及高强板回弹问题。本研究比较系统地介绍了A 柱内板从工艺设计到工艺分析,再到最后拉延模具结构设计的完整设计过程,对类似零件的冲压工艺设计有一定的参考意义。同时模具结构设计过程,除了考虑基本的模具功能的实现,更融入模具后期调试便利性的思想,为实际冲压生产过程中的模具调试提供条件。