电动汽车动力电池热失控故障诊断研究

2023-06-09于秩祥

摘 要:基于电动汽车动力电池各类起火燃烧的故障现象,查找电动汽车在各种使用工况中产生动力电池热失控的诱因,结合动力电池结构特点与锂离子电池锂枝晶产生因素,针对各类引发动力电池热失控的诱因进行故障诊断分析,通过故障产生机理提出预防措施优化电动汽车使用方法,提出一套合理有效的电动汽车使用方案,推荐电动汽车柔和驾驶和安全驾驶,提高驾驶员和乘坐员的安全防患意识,减少或避免各类诱因引起动力电池热失控,提高电动汽车使用的安全性和可靠性。

关键词:动力电池;锂枝晶;热失控;故障诊断;机械碰撞

中图分类号:U463.3 文献标识码:A 文章编号:1005-2550(2023)02-0048-08

Research on Thermal Runaway Fault Diagnosis of Electric Vehicle Power Battery

YU Zhi-xiang

(Experimental and Occupational Skills Management Center, Jiangsu Institute of Architectural Technology, Xuzhou 221116, China)

Abstract: Based on all kinds of failure phenomena of electric vehicle power battery burning, find out the inducements of electric vehicle thermal runaway of power battery under various operating conditions. In combination with the structural characteristics of power battery and the factors causing lithium dendrite of lithium ion battery, carry out fault diagnosis and analysis on all kinds of inducements causing thermal runaway of power battery, and propose preventive measures to optimize the use of electric vehicle through the failure generation mechanism, Propose a reasonable and effective use plan for electric vehicles, recommend soft driving and safe driving of electric vehicles, improve the safety awareness of drivers and passengers, reduce or avoid various incentives to cause thermal runaway of power batteries, and improve the safety and reliability of electric vehicles.

Key Word: Power Battery; Lithium Dendrites; Thermal Runaway; Fault Diagnosis; Mechanical Collision

于秩祥

现就职于江苏建筑职业技术学院,任职业技能管理科科长,职业技能等级评价中心主任,高级实验师,主要从事汽车动力系统检测研究,汽车结构优化改进、新能源汽车技术、汽车节能减排技术等方面的研究,现发表论文28篇。

引 言

目前,根据公安部数据显示,截至2022年6月底,国内新能源汽车的保有量已经突破了1000万辆大关,达到了1001万辆,占汽车总量的3.23%。其中,纯电动汽车保有量810.4万辆,占新能源汽车总量的80.93%[1]。根据国家应急管理部消防救援局公布数据,2022年第一季度,国内接报的新能源汽车火灾共计有640起,同比上升了32%,整体上升幅度较高,而且高于交通工具火灾8.8%的平均增幅[2]。电动汽车保量的不断增加导致在使用过程中动力电池出现热失控发生自燃事故。电动汽车自燃主要发生在使用过程的各个环节中,有行驶过程中自燃,充电过程中自燃,停置时自燃,高温下自燃,发生碰撞事故后自燃[3]。但对于电动车来说,并不是每一次的自燃,我们都能找到准确的原因。电动汽车自然都是在各种诱因下从动力电池内部单体理离子电池热失控后,从内部发生剧烈化学反应产生大量热量,伴随着喷射、泄气和爆炸等现象快速引起整块动力电池起火燃烧[4-5]。因为无法知晓确定原因,且不知道什么时候会发生,所以很难完全避免。随着电动汽车保有量不断增加,部分电动汽车使用年限和里程增大,引起自燃频发及起火原因的不确定性或导致电动汽车使用安全性下降,本文通过研究电动汽车动力电池热失控故障现象,对引发热失控的诱因进行预防诊断分析。

1 动力电池类型特点

电动汽车动力电池主要为磷酸铁锂動力电池和三元锂动力电池,在单位容量相同的两种电池性能比较见表1所示。磷酸铁锂动力电池是采用磷酸铁锂作为正极材料,从化学层面来说,磷酸铁锂中的磷酸铁锂晶体P-O键非常稳固,难以分解,因此表现出的化学特性就是在高温下不会崩塌,也就是不容易燃烧,因此使用的安全性较高[6]。它的优点是在高温条件下或过充电时安全性非常高,缺点是在低温条件下(气温低于-10℃以下),衰减得非常快,经过不到100次充放电循环,电池容量将下降到初始容量的20%。磷酸铁锂电池热失控反应没有三元锂离子电池剧烈,主要是因为其正极材料分解温度在500℃以上,热失控温度相比三元锂离子电池更高,其热失控风险相对较低。此外,磷酸铁锂电池正极分解(触发热失控的一个主因)时产生的氧气量较少,限制了电池内部压力增加(限制了电池外壳鼓涨)及温度升高,这一方面能够避免电池内部压力过大发生爆炸,另一方面也一定程度地限制了易燃电解液发生燃烧的可能性。磷酸铁锂电池在热失控中,其升温速率相比三元锂离子电池要低得多,在安全稳定性上磷酸铁锂电池占有很大优势。

三元锂电池是采用镍钴锰酸锂(NCM)或镍钴铝酸锂(NCA)三元正极材料的锂电池,把镍盐、钴盐、锰盐作为三种不同的成分比例进行不同的调整[7-8]。电动汽车动力电池提升正极、负极、电解液、隔膜的热稳定性是有一定的技术瓶颈,特别是在满足当前电动汽车高续航里程状态下,三元锂离子电池高镍,低钴,无钴的比例下,电池镍含量高容量大,低钴无钴电池低稳定性,导致正极材料的热稳定性极差,当电池遇到高温、外力等冲击时,更容易引发热失控。三元锂动力电池,如果长时间放置,没有充放电的话,电池自身的容量也会受到影响,这是因为三元材料属于人工合成的化学物质,它自身的化学键并不稳固,如果长时间放置,自身就会发生一定的化学反应,导致容量下降。

目前电动汽车动力电池基本为三元锂电池和磷酸铁锂电池,如图1所示2019年—2022年装机量对比,其中三元锂电池在容量、能量密度上都有优势,能够带来更长的续航里程,只要使用控制得当,它的优势能够掩盖它的劣势;磷酸铁锂电池安全稳定性上要好于三元锂电池装机量在2022年已经超越三元锂电池。

2 电动汽车动力电池热失控

2.1 电池内部锂枝晶的产生

动力电池热失控风险最大的是锂枝晶副作用,锂枝晶在负极产生之后,会继续不均匀生长下去,变得更长、更粗、更尖。液态电解质的锂离子电池在首次充放电时,电极材料和电解液在固液相界面上发生很复杂的反应,形成一层覆盖于电极材料表面的钝化层,即固体电解质界面SEI(Solid Electrolyte Interphase)膜,其中负极上的SEI膜对电池的影响更大[9]。这层SEI膜具有有机溶剂不溶性,是电子绝缘体所以e-过不了,同时是良好的离子导体所以锂离子很愉快地过去了。当锂离子在负极表面不均匀沉积就会成为锂枝晶的反动小团体(析锂效应 Li Plating 造成的锂转化 Conversion),最可怕的是它还会继续不均匀生长下去,变得更长、更粗、更尖[10]。当锂枝晶长到一定程度,就会靠近负极部位溶解,锂枝晶脱离电极,成为失去电化学活性的“死锂”,导致电池容量降低,电池容量降低后,电池充电变得频繁[11]。如图2所示,在负极表面的锂枝晶生长得过粗过长,朝着正极方向刺破了绝缘的SEI膜,导致电池内部短路。在负极表面的锂枝晶生长得很小,且底部与负极接触的位置崩塌了;亦是大型锂枝晶的顶部出现了鹿角状的小枝晶且断裂脱离。这两种小小的锂枝晶脱离负极(与大枝晶)的固定,透过SEI膜进入电解质中到处晃悠,导致电池内部短路。频繁充电导致这些锂枝晶还会刺破电池SEI隔膜,内部绝缘状态被打破,内部短路,导致自燃。

目前生产的电动汽车动力电池都有锂枝晶产生,锂枝晶依然会引起热失控,这是锂离子电池与生俱来的副作用,锂枝晶生长的速度与离子偏移速度正相关,所以快充更容易生成锂枝晶,电池循环次数多则有更多锂枝晶,图1所示三元锂电池的装机量较多的电动汽车经过几年使用更容易自燃。暂时未有彻底的解决方案,只能以预防为主,有效控制,尽量避免动力电池热失控引起的自燃。

2.2 电池热失控过程

动力电池热失控是指电池在放热过程中,电池的自温升速急剧变化,电池的温度急剧升高,所造成的过热、起火、爆炸等现象[12]。由于热失控是一个逐渐反应的过程,因此理论上是可以进行监控,甚至是预警。电动汽车动力电池在使用过程中,需要大倍率充放电工况和恶劣的热环境中,导致充放电过程中生成的热量大量聚集,电池温度上升明显。电动汽车动力电池正常工作温度在20~50℃之间,当温度超过100℃时,高温会触发电池内部一系列副反应导致电池温度快速上升。如图3所示在热积累阶段,如果能够及时发现电池异常,这时电池的电池管理系统BMS和冷却系统会对电池进行电流控制和冷却散热,避免电池过热导致内部产生一系列副反应。如果电动汽车动力电池在充放电过程中温度控制不好,导致电池温度快速上升,而上升的温度反过来又会进一步加剧电池内部副反应生热,进入到热失控阶段,电芯的燃烧便很难控制,以三元锂动力电池为例,燃烧温度会迅速从200℃上升到1000℃以上,最后电芯引燃整个动力电池最终导致电动汽车自燃。

3 动力电池热失控诱因

电动汽车自燃事故大多数是由于动力电池组发生了热失控导致的,而热失控是动力电池组产生的故障现象,而并非是故障的真正原因。电动汽车自燃是偶发性的,起火后短时间内就可以剧烈燃烧,燃烧后车辆损毁严重,因此很多电动汽车自燃事故,最后很难查找自燃故障原因。在电动汽车自燃之前,电池组内部仍会出现一些细微的变化。如图4所示从目前已知的引发热失控的原因来看,分为外部原因和内部原因。外部原因如电动汽车碰撞(动力电池包受到挤压)、电动汽车浸水(动力电池包长时间浸泡在水中)、电动汽车电池冷却系统失效和长时间高温或低温环境工况运行等;内部原因如电池的过充电、过放电、电池老化、锂枝晶等。一般情况下都是外部故障原因引发内部故障原因,尤其是个别单体电池故障导致电池包故障最后导致电池热失控。

3.1 温度对动力电池的影响

电动汽車采用的高能量密度的锂电池内的电解液属于易燃物,电解液主要成分为碳酸酯,它的闪电点低,沸点也低,在高温条件下,很容易被引燃,释放大量气体和热量,同时三元材料会析出氧气,这就意味着即便将三元锂电池放置在一个完全隔绝氧气的真空环境中,一旦出现异常高温,电池引发自燃,电池内压便会急剧上升而引起爆炸,而且靠目前的技术手段(与氧气隔绝)很难将其扑灭,一旦起火后燃烧速度非常快[13]。

低温状态时锂离子电池的正负极材料活性降低,电解液导电能力也受到影响。锂离子电池工作时,电流流过电池内部会受到阻力,形成电池内阻。内阻增大会产生大量焦耳热引起电池温度升高。实验表明环境0℃以下时,温度每下降10℃,内阻约增大15%,导致电池容量下降。另外在低温环境下,电池内部的锂离子会析出成为金属态,一方面导致电池容量减少,另一方面析出的金属态锂会聚集镀在电芯负极表面形成锂枝晶。一旦枝晶刺破隔膜连接电池的正负极,就会导致短路产生危险,引发电池热失控。

3.2 充放電对动力电池的影响

动力电池的充放电电流都会导致锂离子的快速移动,过大的充电电流让锂离子快速脱离晶格,会对结构稳定性造成冲击,想要快速嵌入阳极,扩散速率跟不上,则会出现锂单质在阳极表面沉积;过大的放电电流会让大量锂离子短时间通过SEI膜,可能造成膜层结构的大规模破损[14],所以过大的电流会让电池快速老化。

电动汽车动力电池虽然具备快速充电功能,频繁快速充电也会加速电池热失控风险。动力电池快充之所以快,就是强行使锂离子快速从正极嵌出并嵌入负极,增大锂离子的流量与速度。锂电池快速充会影响SEI的稳定性,还会在短时间内带来比较大的发热量,发热也不均匀。快充会一定程度上降低库伦效率,也即是放电效率,对于正极而言就是放电容量/充电容量(嵌锂容量/脱锂容量)。有些电池首次放电时的库伦效率会高于100%,但随着SEI膜的形成,便会降低到100%以下,并随着循环增加而慢慢降低比例,活性越来越弱。

锂电池的过充电会引起热失控,电池过热它会导致正极活性物质结构的不可逆变化及电解液的分解,同时过充还会产生大量有气体,放出大量的热。另外。锂离子会堆积于负极材料表面形成金属锂,并由负极表面往锂离子来的方向长出树枝状结晶,形成的金属锂枝晶会穿破隔膜使正负极短路从而引发电池热失控[15] 。

目前电动汽车的动力电池包,已经能够支持2C充电倍率(充电倍率=充电电流/电池额定容量),通过电解液添加剂、各向同性石墨、石墨烯等材料的使用,可以一定程度上提升电池材料的电导率,改善高电压下三元材料的稳定性。但这些方案并不能从根本上避免副反应的发生,如果想要实现4C甚至6C充电倍率的超快充,还需要在电池材料、高控制精度的电池BMS管理系统等方面实现突破,不然容易造成过充电引发电池热失控。

3.3 动力电池管理系统的影响

动力电池管理系统(Battery-Management-System,BMS)不够完善,没有及时监控到电池组的问题并采取措施,导致了问题的发生。BMS监测的是电池外部温度,对于电池内部发生的问题很难做到提前发现,BMS可以监测整个电池组,包括电池的电压、电流,以及部分电池的温度,防止过充或过放,确保电池组的健康工作。随着动力电池的使用造成动力电池衰减,而衰减状态(State-Of-Health,SOH)指标量化[16],健康SOH指电池的劣化程度,对外表现为可用容量减少,以容量为指标SOH计算公式为:

式中:Qnow为当前电池的最大容量;Qnew为新电池的额定容量。

电动汽车SOH的精确计算是电动汽车动力电池使用中至关重要的环节,当电动汽车动力电池Qnow衰减至额定容量80%时,即认定为动力电池无法在电动汽车上使用。受动力电池内部管理系统控制,对SOH的错误估算很容易造成电池的过度放电或过度充电的情况,从而严重影响动力电池使用寿命。

另一方面,BMS控制检测动力电池每一颗电芯的容量,避免动力电池过度放电,保证每一颗电池荷电状态(State-of-charge,SOC)[17],即电池剩余可用电量,通过计算分析合理估算SOC,充分发挥电池能力和提高安全性两个角度对电池进行高效管理,计算公式为:

式中:Qremain为电池中剩余的电池电荷容量;Qdischargred为最近一次充满电后电池中已经放掉的电荷量。

BMS对SOH和SOC进行精确计算可以有效反映出电动汽车动力电池的电量和健康状态,受使用和外界各类因素影响,主要是环境温度、充放电倍率和放电深度等多个因素相互耦合作用对动力电池内锂离子电池组SOH和SOC的变化均有影响,使得锂离子电池组的SOH和SOC的精确估算变得十分不易,而当前的充电倍率和放电深度是车载BMS通过当前电池的温度、SOH、SOC等状态决定的[18]。BMS实时监控动力电池温度、电压和电流等参数,通过CAN总线把参数反馈给电动汽车控制系统,实时调节动力电池在最佳状态下运转工作,一旦BMS出现故障,尤其CAN通信传输故障,就无法监控动力电池状态,不能够对动力电池SOH和SOC进行精确计算,导致电池过充、过放和温度控制不精确,给动力电池运行埋下隐患,长时间故障不能排除就会引发动力电池热失控,BMS具有极高重要性,直接影响电池续航里程和使用寿命,也是保证电池甚至整车安全的关键。见表3所示,BMS是保证动力电池安全运行的重要保障,合理优化BMS能减少和避免动力电池在使用过程中出现热失效现象。

3.4 电动汽车机械碰撞的影响

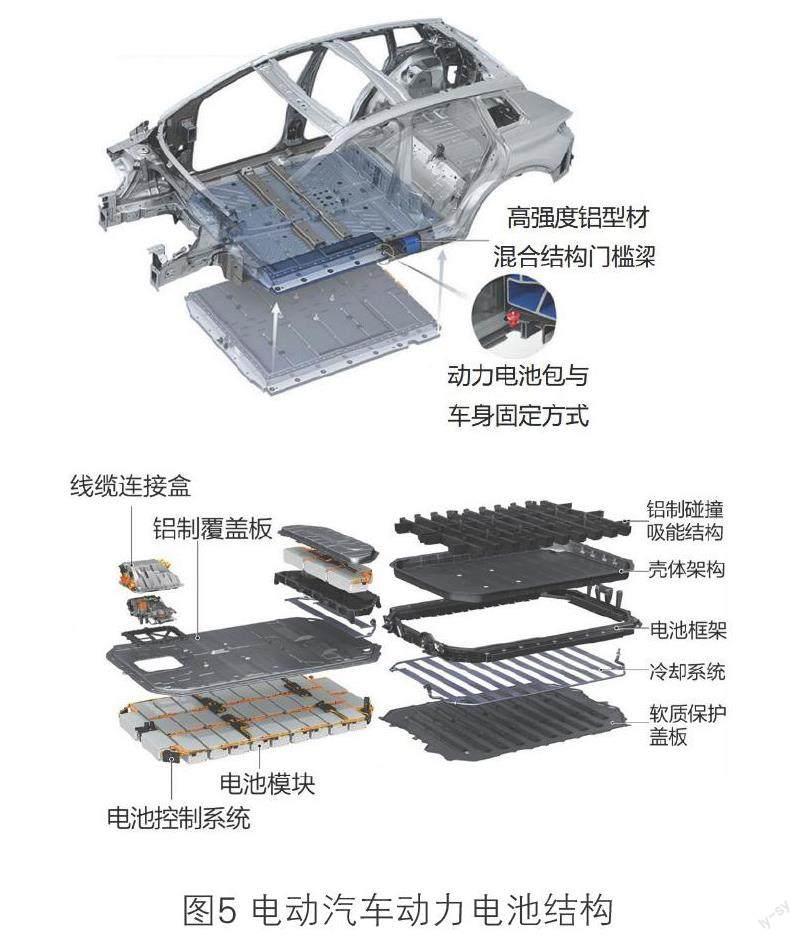

电动汽车动力电池一般由数个电池模块组成,电池模块内又单个或数个锂离子电池组成,若干个锂离子电池组成一个模组,加上冷却、电路、电池控制等部件,就构成了一个完整的动力电池包,最终动力电池包会以一个总成的身份被装上车。如图5所示。动力电池包要通过电池管理系统和冷却系统,保证每一颗锂离子电池在正常的工作温度下充放电,以及在极端环境温度(高温和低温)下不会出现性能衰减。电池包内部还有多个温度传感器和烟雾传感器,温度传感器会实时监测电芯的温度,烟雾传感器能够敏锐感知电池包内部因为高温而产生的烟雾。当传感器感知到异常数据时,会限制电池功率输出,并向驾驶员发出警报,避免热失控的发生。另外还要保证在极端碰撞下避免电池受到挤压变形。

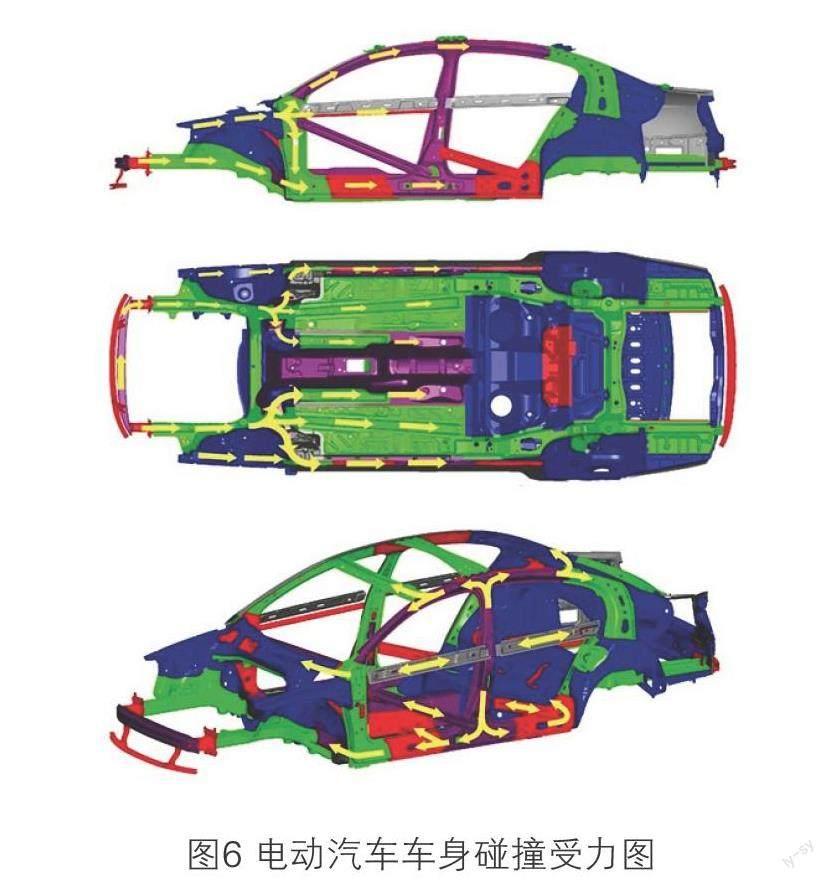

如图6所示,电动汽车车身正面和测面碰撞受力图,碰撞能量分散到车身各部位,正面碰撞中电动车前部可以吸收大部分能量,减少能量向车底动力电池包传递;侧面碰撞车身无法吸收大量的能量和形变,大量能量传递给车身底部动力包,就会让动力电池包的承受巨大形变压力,电池受到变形引发电池破碎或者泄露。正面碰撞会损坏动力电池BMS和电池冷却系统,将导致电池瞬间不受控制,引发电池热失控。电动汽车行驶速度越高,瞬间碰撞速度越大越能引起动力电池自燃风险。电动汽车为满足低能耗需求,车身设计都才用低风险系数的流线型外形,尤其底盘最小离地间隙都很小,动力电池包平整的安装在底盘下部,保证最佳空气动力学性能。由于过小的底盘离地间隙,在行驶时底盘难免会受到剐蹭或机械碰撞导致动力电池包出现变形挤压内部单体电池引发热失控的诱因。

电動汽车在发生碰撞的时候,由于碰撞车速较低或碰撞后未伤及动力电池包外表,但巨大惯性加速度可能已经损伤动力电池包内的单体电池,在后续使用中很可能变成电池热失控的诱因,对这类电动汽车应该做系统的故障诊断与排除。电动汽车较高车速碰撞后,车身结构、BMS和零部件总成破损,会导致电池BMS和电池冷却系统瞬间失效,激发动力电池热失控,电动汽车碰撞后自燃事故机率较大。电动汽车在行驶过程中,会受到来自路面不平引起颠簸,可能导致内部电池连接组件松动故障,造成电池系统的机械滥用而触发电池内短路,导致电池接触内阻增加,若故障未能及时监测排除,过高的电阻将引发局部高温,温度不断积累出现过热后,会引发附件单体内部发生副反应,导致电池内部发生活性物质不可逆反应,同样当温度不能有效扩散,导致电池内隔膜熔融,电解液分解后会引起电池热失控,导致自燃事故。

5 动力电池优化措施

电动汽车动力电池的故障原因可能是多方面的、多系统、多因素的,属于诊断与检测难度较大的工作,对动力电池热失控的诱因是很难预判的,只能通过预防和改进技术来减少或避免热失控的发生,如表4所示,根据电动汽车动力电池结构和特点列举改进和优化措施。

冷热散热 BMS实时监控,发现温度异常时,立即启动电池速冷系统为电池降温 云端监控,热别到电池热失控后,可快速开启冷却系统抑制热扩散,冷却液可采用灭火阻燃液体。

通路设计 在定向排爆出口设置多层不对称蜂窝通道,保持包内压力始终高于包外,避免氧气吸入并实现自动灭火。 通过燃烧模型、热流体力学、冲击强度和压力计算,可实现气流在通道内的均匀分布和迅速排除。

6 电动汽车安全驾驶

电动汽车动力性好,加速时间短,超控简单,有较强的推背感觉,车身外形才用低风阻流线设计,各项性能参数能达到跑车级别。由于电动汽车加速快,存在驾驶欲望,在驾驶过程中应严格遵守交通法规,避免超速驾驶,尤其复杂市区路况,一旦造成电动汽车碰撞引发动力电池热失控自燃,后果不堪设想。国家标准《GB38031-2020电动汽车用锂离子动力蓄电池安全要求》当中有多达22项测试,涉及电芯、模组、电池包三大试验对象,涵盖机械冲击类、环境类、过充过放等测试项目,在附录C中C.1要求锂离子电池包或系统在由于单个电池热失控引起热扩散,进而导致乘员发生危险之间5min,应提供一个预先警告信号(服务于整车热事故报警),提醒乘员疏散[19]。但电动汽车行驶过程中发生的各类碰撞交通事故种类太多,尤其是电动汽车高速行驶发生碰撞事故后动力电池存在热失控自燃机率较大,并且起火燃烧剧烈,几分钟就会燃烧整个车辆,发生事故后应立即逃离车辆或第一时间拨打救援电话和寻找救援帮助。由于电动汽车操控简单,对于驾驶者不熟练或误操作也容易造成汽车碰撞引发动力电池热失控自燃。所以,对驾驶电动汽车驾驶者和乘员应有较强的安全防患意识,提倡文明驾驶和安全出行。

7 结论

(1)利用故障分析方法查找了电动汽车动力电池因热失控导致起火的各类诱因,针对各类引发热失控的故障现象进行系统分析,得出锂枝晶生长的速度与锂离子偏移速度正相关,在电动汽车使用过程中快充、高温、过放电更容易生成锂枝晶,锂枝晶是动力电池热失控的主要故障产生原因。

(2)通过引发动力电池的热失控导致动力电池起火的原因,提出动力电池在使用过程存在的各种安全隐患,通过故障诊断分析对电动汽车动力电池在使用过程中的隐患进行排除,优化电动汽车驾驶、充电和使用环境下的合理安全方案,有效提升电动汽车的使用安全性和可靠性。

(3)电动汽车动力电池在各种工况下存在热失控自燃机率,在驾驶和使用过程中,应建立防患意识,尤其电动汽车发生碰撞事故后,应迅速离开车辆,避免造成人身伤害。

参考文献:

[1]中华人民共和国公安部.全国新能源汽车保有量已突破1000万辆[EB/OL]. https://www.mps.gov.cn/n2254314/n6409334/c8577234/content.html.2022.

[2]国家消防救援局.全国第一季度火灾21.9万起,死亡625人[EB/OL]. https://www.119.gov.cn/gk/sjtj/2022/28761.shtml.2022.

[3]陈泽宇,熊瑞,孙逢春等.电动汽车电池安全事故分析于研究现状[J].机械工程学报,2019(24)94-116.

[4]张亚军,王贺武,冯旭宁,欧阳明高等.动力锂离子电池热失控燃烧特性研究进展[J].机械工程学报,2019(20)17-27.

[5]王震坡,李晓宇,袁昌贵,黎小慧等.大数据下电动汽车动力电池故障诊断技术挑战与发展趋势[J].机械工程学报,2021(14)52-63.

[6]SHEN C Q,LI G R,LIU L,et al.Facile fabrication of compact LifePO4/C composite with excellent atomically-efficient for higt-energy-density Li-ion batteries[J].J Power Sources,2021,496:229 759.

[7]殷志刚,王静,曹敏花等.镍钴锰三元电池与磷酸铁锂电池性能对比[J].电池工业,2021(3)136-1442.

[8]安富强,赵洪量,程志等.纯电动车锂离子电池发展现状与研究进展[J].工程科学学报,2019(1)22-42.

[9]丰闪闪,刘晓斌,郭石麟,何兵兵,高振国,陈明洋,龚俊波等.锂枝晶的成核、生长与抑制[J].化工学报2022(1):97-109.

[10]Tikekar M D,Choudhury S,Tu Z Y,et al.Design principles for electrolytes and interfaces for stable lithium-metal batteries[J].Nature Energy,2016,1:16144.

[11]Liu B,Zhang J G,Xu W.Advancing lithium metal batteries[J].Joule,2018,2(5):833-845.

[12]胡斯航,王世杰,刘洋,张英等.锂离子电池热失控风险综述[J].电池,2022(1):96-100

[13]崔潇丹,丛晓民,赵林双等.锂离子电池热失控气体及燃爆危险性研究进展[J].电池 2021(4):407-411.

[14]Sacci R L,Dudney N J,More K L,et al.Direct visualization of initial SEI morphology and growth kinetics during lithium deposition by in situ electrochemical transmission electron microscopy[J].Chemical Communications,2014,50(17):2104.

[15]于秩祥.电动汽车使用安全性研究[J].北京汽车,2023(1):18-21.

[16]谭晓军著,电池管理系统深度理论研究——面向大功率电池组的应用技术[M].广东广州:中山大学出版社2017.

[17]DONG G,WEI J,CHEN Z.Kalman filter for onboard state of charge estimation and peak power capability analysis of lithium-ion batteriesJournal of Power Sources,2016,328:615-626.

[18]WANG X,XIE Y,DAY R,et al.Performance analysis of a novel thermal manaremrnt system with composite phase change material for a lithium-ion battery pack[J].Energy,2018,156:154-168.

[19]GB38031-2020電动汽车用锂离子动力蓄电池安全要求[S].

专家推荐语

吴杰余

东风汽车集团有限公司技术中心

新能源汽车总师 研究员级高级工程师

如何避免电动汽车动力电池热失控,是当前的热门话题,本文基于电池内部锂枝晶的形成过程和热失控发展过程,分析其诱因,提出热失控故障诊断的思路,值得借鉴。