一种环保型精铸型芯的开发

2023-06-09蓝勇

蓝勇

摘 要:本文介绍了一种新型精铸型芯,该型芯以硅溶胶为粘结剂,以刚玉粉和熔融石英砂为耐火骨料,采用环保型的促凝剂进行固化,具有湿强度高、溃散性好和成本低的特点。开发过程以高难度型芯为载体,通过配方优化,解决了型芯成形阶段湿强度不足和容易收缩断裂的技术难题,使其具备了工业化应用能力。

关键词:熔模铸造;型芯;环保;溃散性

中图分类号:U466 文献标识码:B 文章编号:1005-2550(2023)02-0090-05

Development of an Environmental Friendly Core for Investment Casting

LAN Yong

(Dongfeng Investment Casting Co., ltd., Shiyan, China)

Abstracts: This paper introduces a new type of investment casting core. The core takes silica sol as binder, corundum powder and fused quartz sand as refractory aggregate, and is cured with environmental friendly curing agent. It has the characteristics of high wet strength, good collapsibility and low cost. The development process takes the difficult core as the carrier, and through formula optimization, the technical problems of insufficient wet strength and easy fracture for shrinkage in the core forming stage are solved, so that it has the ability of industrial application.

Key Words: Investment Casting; Core; Environmental Friendly; Collapsibility

蓝 勇

毕业于华中农业大学,清华大学机械工程系材料工程硕士研究生,现就职于东风精密铸造有限公司工艺技术部,任高级工程师,主要从事现场工艺管理和新材料、新工艺研发工作。

前 言

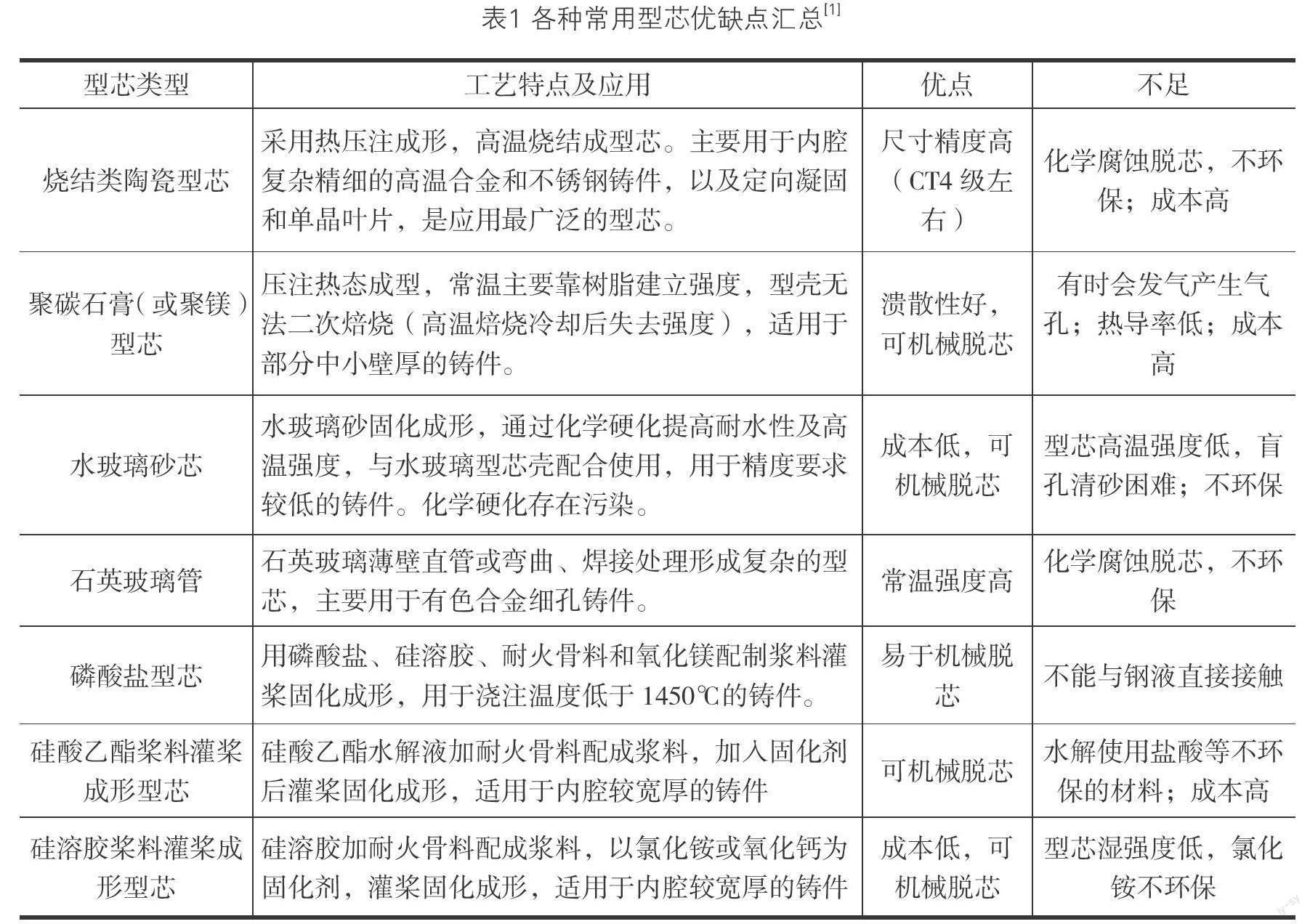

熔模铸造是一种近净成形的先进工艺,比較适合于中小型复杂精铸件的生产。对于生产具有深孔、深槽或复杂型腔的精铸件,往往要根据产品特点选用合适的型芯预置到蜡模中,或通过灌桨方式形成所需要的型腔。不同类型的型芯,其应用范围不一样,也均有其局限性,表1是各种常用型芯主要优缺点汇总表。

从表1可以看出,现有的型芯基本上可以满足大多数具有复杂型腔产品的生产要求,但使用成本高和环保性差的问题急需改善,均具有局限性。聚碳石膏(或聚镁)型芯具有溃散性好的优点,环保方面满足要求,缺点是导热性差,仅适用于热容量小的铸件,用于散热困难的铸件会出现粘砂缺陷,而且该种型芯焙烧冷却后会失去强度,无法二次焙烧。其它可以直接跟金属液接触的型芯,在制造过程或在型芯去除过程用到不环保的材料,环保性不足。

东风精密铸造有限公司(简称东风精铸)是一家以生产汽车零部件为主的精铸企业,随着产品的拓展,有一些具有复杂型腔的铸件需要用到特制的型芯,出于QCD方面的考虑,这些型芯要同时满足成本、环保和溃散性三方面的要求。鉴于无法购买到符合要求的商品化型芯,自主开发型芯课题被提上了日程。

1 型芯总体方案

针对于自主开发型芯课题,课题组设定的主要约束条件如下:

(1)型芯主要用于不锈钢和低合金钢产品,耐火度1600℃以上;

(2)综合成本较商品化型芯降低50%;

(3)可通过机械振动、抛丸或喷砂方式脱芯;

(4)利用现有条件推进,无大的设备投入;

(5)禁止使用不环保的材料。

课题组根据以上设定的条件对型芯总体技术方案进行策划。

1.1 成形方法选择

考虑到压注成形法需要投入较多的设备,压注出来的型芯需要高温烧结,型芯化学腐蚀脱芯的方法不环保,所以选择灌浆成形的方法。采用灌浆成形法,设备投入少,起模时间长造成的产能瓶颈可以通过投入多个芯盒连续浇灌的方法来解决。芯盒材料可以有多种选择,可以选择金属材料,也可以选择树脂材料,还可用蜡模当成芯盒来浇灌型芯。

1.2 粘结剂和促凝剂选择

灌浆成形法配制的陶瓷浆料需要用到粘结剂,精铸行业以前通常选择硅酸乙酯为粘结剂,鉴于硅酸乙酯水解时需要加入盐酸等不环保的材料,而且硅酸乙酯成品价格也很高,故不纳入考虑范围。磷酸盐在1500℃以上会分解发气,耐温能力不足。水玻璃和硅溶胶均是精铸常用的粘结剂,使用成本低,是制备低成本型芯相对理想的粘结剂。选用水玻璃为粘结剂制备型芯,型芯固化后具有很好的常温强度,但浆料阶段的固化并不能充分将氧化钠去除掉,为提高型芯的高温强度,需要进行二次化学硬化处理,硬化时间长,化学硬化产生的钠盐和残留的硬化剂均会染污环境,环保方面无法满足要求。从耐高温性能、成本和环保三方面综合考虑,最终选择硅溶胶作为型芯的粘结剂。

硅溶胶浆料常用的促凝剂是氯化铵水溶液[2],但由于氯化铵在促凝过程中会不断释放出氨气,非常不环保,所以不考虑使用。其它常用的氯化物及有机酸如醋酸等也都能促进硅溶胶凝,但也都存在环保性差的问题。氧化钙可以作为硅溶胶浆料的促凝剂,环保方面没有问题,可通过加入量的调整来控制浆料的凝固时间,存在的不足是浆料中加入氧化钙后会立即出现颗粒状的小料团,浆料变得不均匀,型芯的常温强度偏低,不适合于工业化应用。由于通过期刊文献及专利查到的硅溶胶促凝剂均不适合于批量应用,所以自主开发促凝剂成了课题组的最后选择。经过技术攻关,课题组成功开发出了能同时满足环保和强度要求的促凝剂(DFIC促凝剂),该促凝剂由两种材料组成,这两种材料能在硅溶胶浆料中平缓地反应并诱发整个体系的胶凝,具有胶凝固时间可调可控的优点。

1.3 耐火骨料选择

开发的型芯主要应用于不锈钢和低合金钢产品,考虑到型芯与金属液直接接触,要求材料有较高的纯度,所以课题组直接选择熔模铸造常用的面层砂粉作为耐火骨料,具体为“320目熔融石英粉加40-100目熔融石英砂”、“320目刚玉粉加40-100目熔融石英砂”和“320目鋯英粉加80-120目锆英砂”三种备选材料。

综合上述,自主开发型芯的总体方案为:采用灌浆成形法,以硅溶胶为粘结剂,以常用面层材料熔融石英砂粉、刚玉粉和锆英砂粉为备选耐火骨料,同时根据实际需要再附加一些添加剂,陶瓷浆料注入芯盒后在DFIC促凝固剂作用下固化成形。

2 型芯配方验证与完善

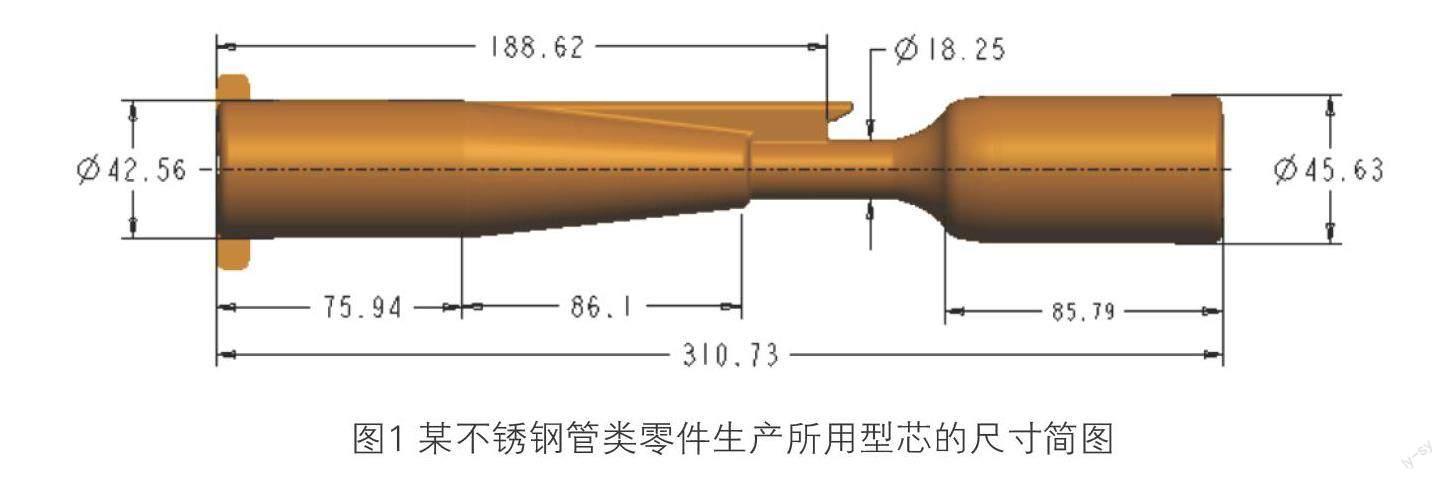

课题组选择某不锈钢管类零件生产所用的型芯为载体进行配方验证与完善,型芯主要尺寸如图1所示。

从图1可以看出,型芯结构很特殊,总长超过300,两头粗中间细,两头的直径和中间的直径相差悬殊,且过渡不平缓。此类型的型芯,制造会存在在两个主要问题:一是型芯固化后收缩受阻,中间细的部位被拉断;二是型芯起模后放置或运输过程中从中间折断。由于型芯结构特殊,没有厂家能同时满足成本、强度和溃散性三方面的要求。

2.1 初始配方设计

型芯强度适中是最基本的要求,强度过高或过低均有多种解决方案,成本跟材料和效率也相对好控制,型芯的溃散性是最关键的指标,配方设计首先要保证溃散性满足要求。衡量型芯溃散性能好坏最直接的方法是生产出铸件,经过常规抛丸或喷砂后,确认型芯是否已经完全被清除干净。该方法的缺点是周期太长,而且验证的成本高,在配方设计阶段不太适合。为快速验证不同配方对型芯溃散性能的影响,课题组通过压溃试验法进行间接判定,即每种配方制作4个小试样(试样尺寸见图2),参考型壳焙烧工艺,试样经1050℃保温1小时进行焙烧后取出冷却至室温,然后进行压溃强度测试,通过测试结果的平均值间接评估型芯的溃散性能。

要保证型芯有良好的溃散性能,首先要保证型芯经正常焙烧后不烧结,其次是要求型芯在铸件凝固和冷却过程中也不出现烧结现象,这就要求配方中不添加含有矿化剂或低熔点相的材料。影响溃散性的另一因素是浆料的粉液比,需要重点验证耐火粉料的加入量对溃散性的影响,初始配方主要围绕材料类型和粉液比进行设计。按8种主要材料配比制备型芯试样,表2是试样压溃强度测试结果的平均值, 检测设备为SQS智能型砂强度试验机。

从表2可以看出,耐火材料类型和浆料的粉液比跟型芯的压溃强度强相关。压溃强度过高,型芯比较致密其溃散性会比较差;压溃强度太低,型芯的溃散性会比较好,但常温强度和高温强度不一定能满足使用要求,基于这些考虑优选1-2、1-3、2-2、2-3和3-1五种配方进行应用型验证。

2.2 型芯应用验证及配方完善

根据2.1优选的五种配方,采用专用的模具(芯盒),尝试制备出如图1所示的型芯。首先按1-2配方配制浆料,具体操作为:称取硅溶胶(牌号为830)200g倒入微型搅拌桶中,边搅拌边缓慢加入300g粒度为320目的熔融石英粉,接着加入100g粒度为40-100目的熔融石英砂和0.2g消泡剂,浆料搅拌均匀后加入2g促凝剂,继续搅拌1分钟后将浆料缓慢倒入事先涂抹有分型剂的模具中。

浆料倒入模具后约10分钟完全胶凝,胶凝20分钟后打开模具尝试取出型芯,由于型芯湿强度偏低,型芯取出过程从中间最细的部位折断成两半,适当延长时间型芯取出过程折断的问题依然无法解决;胶凝后放置超过2小时,模具打开后发现型芯已经从中间最细部位圆角交接处裂开(见图5)。由于无法取出完整的型芯,验证无法再进行,课题被迫暂时中断。

课题组经过系统分析,认为要解决型芯断裂问题需要提升型芯的湿强度,同时还要减少型芯起模前的收缩。为此,课题组在原有配方基础上各加入10%的强化剂和2%的增塑剂(均按硅溶胶质量分数),分别按调整后的五种配方去制备型芯,没有再出现型芯断裂问题。制备型芯期间课题组曾做过很极端的试验:浆料胶凝后放置约24小时才起模,在模具中放置这么长时间,型芯没有出现收缩断裂问题,取出的型芯依然是完整的。

制备好的五种型芯晾干后直接用来制造蜡模,无需额外强化处置。生产出的铸件进行常规抛丸处理后再进行定点喷砂处理,脱芯结果为:1-2、1-3、2-3和3-1四种配方的型芯均已被全部清除掉,溃散性能满足要求;2-2配方的型芯还有50%以上残留,溃散性能不符合要求。1-2、2-3和3-1型芯所对应铸件的内腔表面粗糙度均满足要求,1-3型芯所对应铸件的内腔表面有少量毛刺。

根据此次验证结果,并结合成本方面的考虑,最终确定的型芯配方为(按硅溶胶质量分数):硅溶胶+100%刚玉粉(320目)+170%熔融石英砂(40-100目)+10%强化剂+2%的增塑剂+0.1%消泡剂+1%促凝剂(可根据胶凝时间需要进行增减)。

3 应用效果

生产应用结果表明,本课题开发的精铸型芯(见图4)跟商品化的陶瓷型芯相比,主要有以下优点:

(1)溃散性好:通过常规抛丸和定点喷砂处理即可清除干净,无需化学腐蚀脱芯;

(2)环保性好:采用环保的促凝剂,无铵类、酸类和氯盐类污染;

(3)成本低:制造费用可以降低约80%。

4 结论

以硅溶胶为粘结剂,以刚玉粉和熔融石英砂为耐火骨料,硅溶胶、刚玉粉和熔融石英砂三者质量分数按1:1:1.7配制浆料,再辅助添加强化剂、增塑剂和消泡剂,用环保型的促凝剂进行固化,采用灌浆成形法制备型芯,该种型芯应用于不锈钢和低合金钢类铸件生产,可通过正常抛丸和定点喷砂方式进行脱芯,具有溃散性和环保性好及成本低的优点,为具有深孔、深槽和复杂型腔类铸件的高效生产提供了一种新的解决方案。

参考文献:

[1]姜不居,周泽衡,陈冰,等. 熔模铸造手册[M]. 机械工业出版社,2000(10):268.

[2]曹科,闵小俊,邱桂斌,等. 以硅溶胶为粘结剂的浇注成型陶瓷型芯[J]. 中国铸造装备与技术,2005(02) :23-25.

专家推荐语

马 波

东风精密铸造有限公司

金属材料专业 高级工程师

精铸工艺工业化应用“一长一短”的特点非常明显,“一长”表现在精铸工艺薄壁成型、复杂成型的工艺成型能力较强;但其短处也非常明显,最突出的一个,就是工艺周期较长、工艺成本较高。

本文围绕精铸工艺复杂成型的核心元素——型芯技术展开低成本开发研究,兼顾绿色环保要求和工艺质量要求,围绕型芯前期制备的成型性与后期清理的溃散性两个核心指标,通过对大量的粘结材料、骨架材料进行理论对比分析和试验验证比较,最终确定了最佳配方和制备工艺,并在企业量产的不锈钢新品中得到验证确认。工艺质量达到产品开发要求,工艺成本较同行明显降低,具有在同类复杂型腔精铸件生产中横展应用,在精铸同行中技术商业推广价值,属铸造领域类优秀论文。