某纯电动汽车空调采暖系统的仿真优化

2023-06-08胡远志

刘 西,余 磊,胡远志

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

0 引言

近几年,由于现代工业体系使用大量化石燃料,碳排放问题成为了国际社会日益关注的重点[1]。中国为了适应社会可持续发展的需求,提出了向新能源汽车转型的相关政策,例如双积分法等[2]。在此环境下,国内各大车企对纯电动车型的研究投入达到了前所未有的高峰。纯电动汽车的发展与应用成为了当今环境下不可阻挡的趋势。众所周知,纯电动汽车在低温环境下没有发动机提供热源,大多车型应用PTC进行制暖。国铁枫[3]设计了一款电动汽车,该车型使用了PTC水暖加热系统。由于PTC为大功率耗电部件,制暖时对整车的动力性以及续航里程产生了一定的威胁,通过对策略的优化改进可以提高PTC制热时汽车的经济性。朱成等[4]对低温环境下影响纯电动汽车的续航里程的相关因素进行了深入研究分析。张子琦[5]对热泵空调系统的传热结构进行了研究,通过优化换热结构能改善系统的能耗。曹晓玉[6]通过AMEsim软件建立空调系统模型,研究发现环境温度对系统能耗有较大的影响。朱波等[7]利用电机余热作为辅助热源,通过优化加热器的控制策略得到了较低的系统能耗。杨君[8]提出水暖PTC加热器功率的自动化线性调节,通过精确化控制精度降低能耗。本文基于某公司某纯电车型的开发项目,对控制策略进行了优化,增加了对电驱余热的利用,通过AMEsim软件与Matlab联合仿真验证了该优化模型的控制效果。

1 低温热管理制热系统

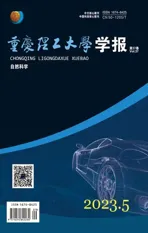

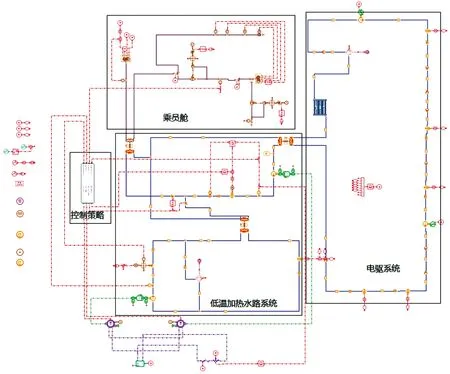

本文中低温热管理加热系统包括对乘员舱、动力电池的加热。其加热结构原理如图1所示。

图1 低温热管理加热原理框图

乘员舱及电池采暖原理:PTC的发热量将在乘员舱或电池需要加热时为其提供热源,热量在水暖回路中经过三通阀调节分配支路热量。随后通过暖风芯体,利用鼓风机与乘员舱室内空气换热;或者水暖回路热量经过三通阀调节后,通过电池板与电池冷却水回路换热,电池循环水路中热量通过水泵驱动与电池包换热。

电池加热系统中,温度传感器位置集成至电池包进水口,以反馈出电池水循环的最高水温。该回路电池水循环满足水泵出口高温水优先流经加热需求高的部件,优先流经工作时发热功率高的电池包。根据电池电芯的温度、电池包进水温度、PTC出水温度等输入信号,经过控制系统输出电池水泵转速、水暖水泵转速、PTC加热功率等信号。

2 AMEsim仿真模型及验证

2.1 仿真模型

该低温制热仿真模型由乘员舱模型、水暖回路模型、电池回路模型以及相关控制模型组成。乘员舱回路根据工况的不同来模拟在不同车速和环境温度下大气环境与乘员舱内前排以及后排室内气体的热交换仿真。水暖回路由暖风芯体、PTC、三通阀、水暖水泵等组成,可根据乘用车的需求调节三通阀开度和水泵转速以控制回路热焓流率。其中PTC水路流阻特性参数、三通阀各支路流阻特性、水泵扬程流量特性、暖风芯体水套流阻特性均由相关单体测试试验采集获得。电池回路由发热元件模型、膨胀水壶、电子水泵等组成循环回路。其中板换流阻特性、水泵扬程流量特性、电池包流阻特性均由相关单体测试试验采集获得。电池包流阻特性如图2所示。

图2 电池包流阻特性

在低温制热系统的原模型中,前排腿部温度过高将会通过PID控制器限制PTC功率的输出。三通阀的开度由电池升温信号经过处理后,通过PID控制器输出其开度控制信号。

在低温加热过程中,热风经过暖风芯体从乘员舱前后排风口吹出,到乘员舱前排腿部位置,有一定的热量耗散,因此,乘员舱模型需要利用对标测试数据进行标定,通过标定改变乘员舱模型自身属性参数,减小与实际模型之间的误差。图3为相关模型标定结果。

为了保证暖风芯体仿真模型、板换仿真模型能够模拟真实的换热性能,需要对其进行标定,并把标定好的参数应用到模型中。此外PTC在水暖回路中的制热功率、电池包在电池回路中的吸热功率均需要相关对标测试数据对仿真模型进行标定。系统模型建立后,测试验证系统制热性能达到要求,完成仿真。主要仿真参数如表1所示。

2.2 试验

为了验证模型的准确性,在环境仓内进行采暖性能模拟台架试验。仿真模型中的PTC、三通阀、水泵的控制逻辑与试验保持一致,仿真与试验保持在同一工况下。

2.2.1试验准备

试验开始前根据实验规范选择测量点并布置相关仪器设备。安装座足部温度探头时,安装于座椅位置中间,距离地板表面20~50 mm,前后方向距驾驶员头部测温500 mm处。试验前按照电动汽车有关技术规定,对车辆进行技术检查和保养。试验开始前保证电池SOC不低于90%。

2.2.2试验方法

1) 浸车降温阶段。将车辆固定在底盘测功机上,确保试验人员和驾驶员的安全。在环境温度为-20±1 ℃条件下浸置6 h以上,使电池充分冷却,电芯温度达到20±3 ℃,电芯最大温差≤10 ℃,即完成车辆冷车。

2) 温升阶段。司机进入车内,关闭门窗及通风孔,采暖装置及风量开启并处于最大位置,整车施加测试质量滑行阻力曲线,启用吹脚外循环模式,按表2工况要求进行试验,全程记录各测量点数据。

表2 试验工况

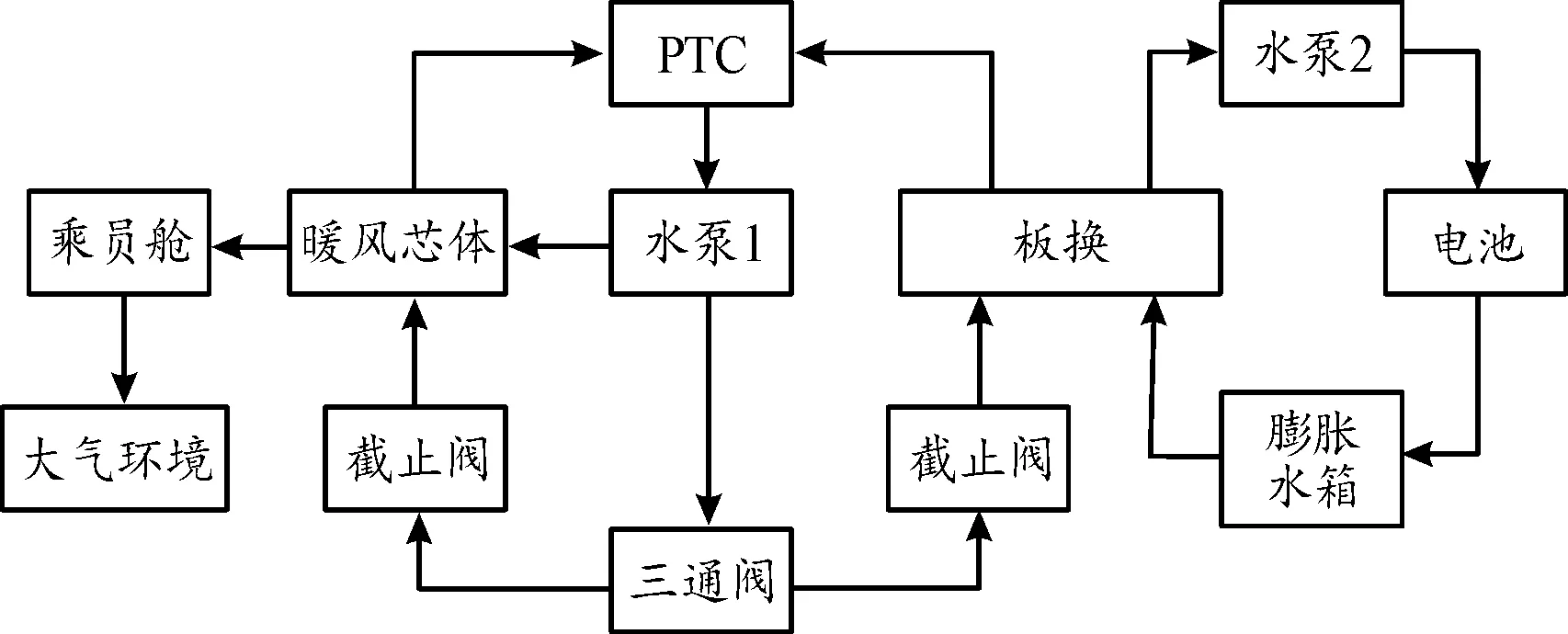

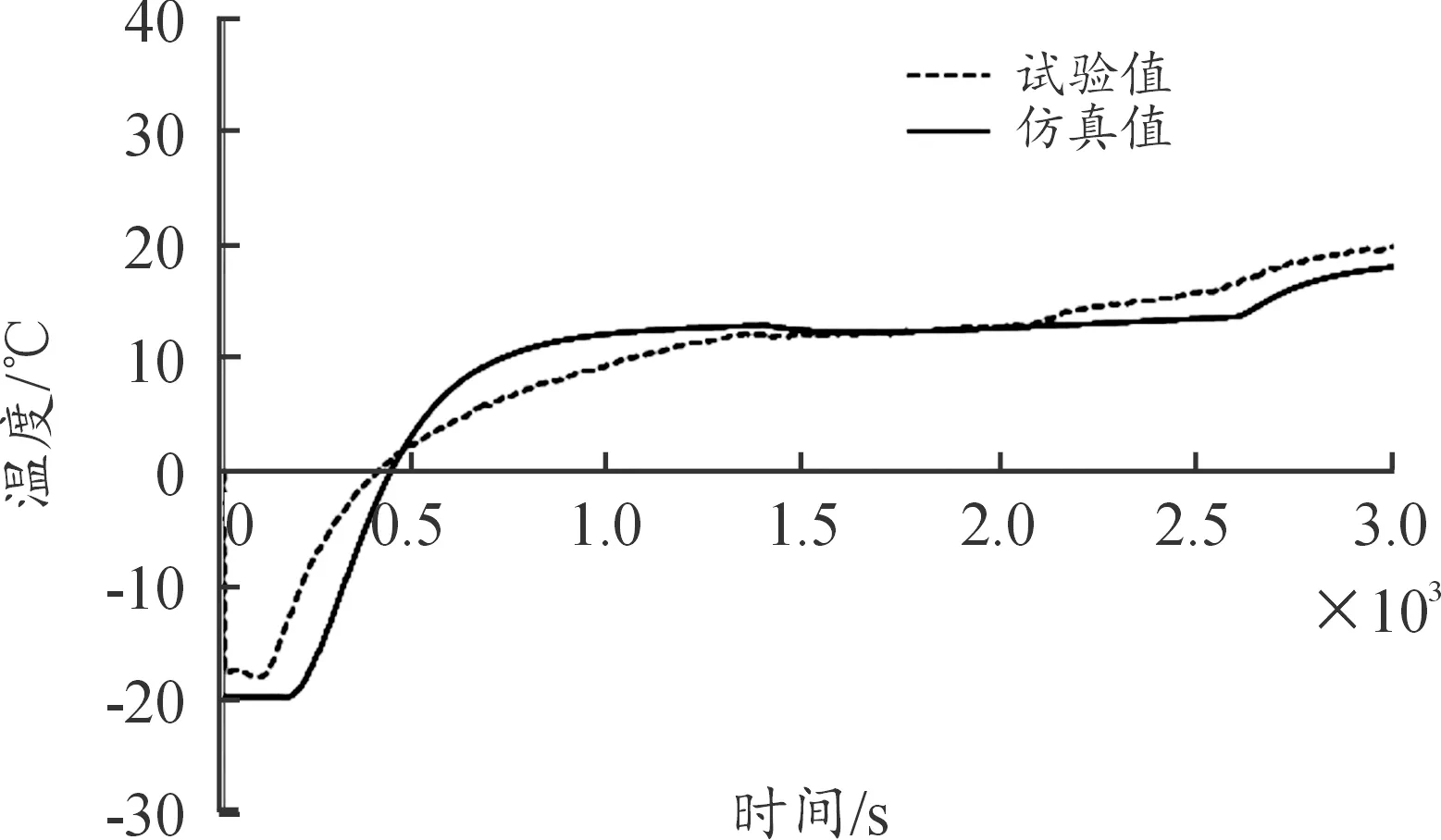

根据相应试验规范条件,对乘员舱进行采暖性能试验时,首先对其浸置,然后按照工况进行试验。在仿真时,可以直接设置乘员舱内的初始状态,前后排初始温度设为-20 ℃。电池初始温度设为-20 ℃。相关试验与仿真结果如图4—5所示。

图4 乘员舱前排腿部温度仿真与试验曲线

图5 电池电芯温度仿真与试验曲线

在环境温度为-20 ℃环境下的采暖试验中,仿真结果与试验数据大体吻合。由于实际中的乘员舱为三维立体结构,舱内温度受到内部气流流动的影响。在一维模型中无法对流体进行精确化计算,将其看作是一个稳态的内部气体容腔,仿真得到的温度信号响应落后于实际出风口采集到的腿部温度。

在车辆低温起动时,乘员舱温度在前400 s时间迅速上升,实际出风温度出口处的腿部温度值响应快于仿真值,但当舱内温度趋于稳定时,在1 300 s左右温升曲线速率逐渐平缓,仿真值能够很好地反应实际舱内温度,而当在2 400 s车辆怠速时,实际测试的出风口腿部温度值的升高响应也稍快于仿真得到的温度信号值,在2 600 s后前排腿部温度与后排腿部温度仿真值与测试值的差值逐渐降低。电池温度的仿真值与测试值温升基本一致。

3 模型优化

在采暖时保证乘员舱和电池包制热性能的前提下提高采暖系统的经济性,通过AMEsim软件在原模型三通阀控制以及PID控制PTC发热功率的基础之上,加入电池回路水泵与水暖回路水泵实时动态控制;为了优化系统的经济性,采用MPC控制PTC制热功率[7],引入电驱回路余热到水暖回路中,降低PTC制热负荷。优化后的低温制热仿真模型如图6所示。

图6 优化后的低温制热仿真模型示意图

3.1 控制策略优化

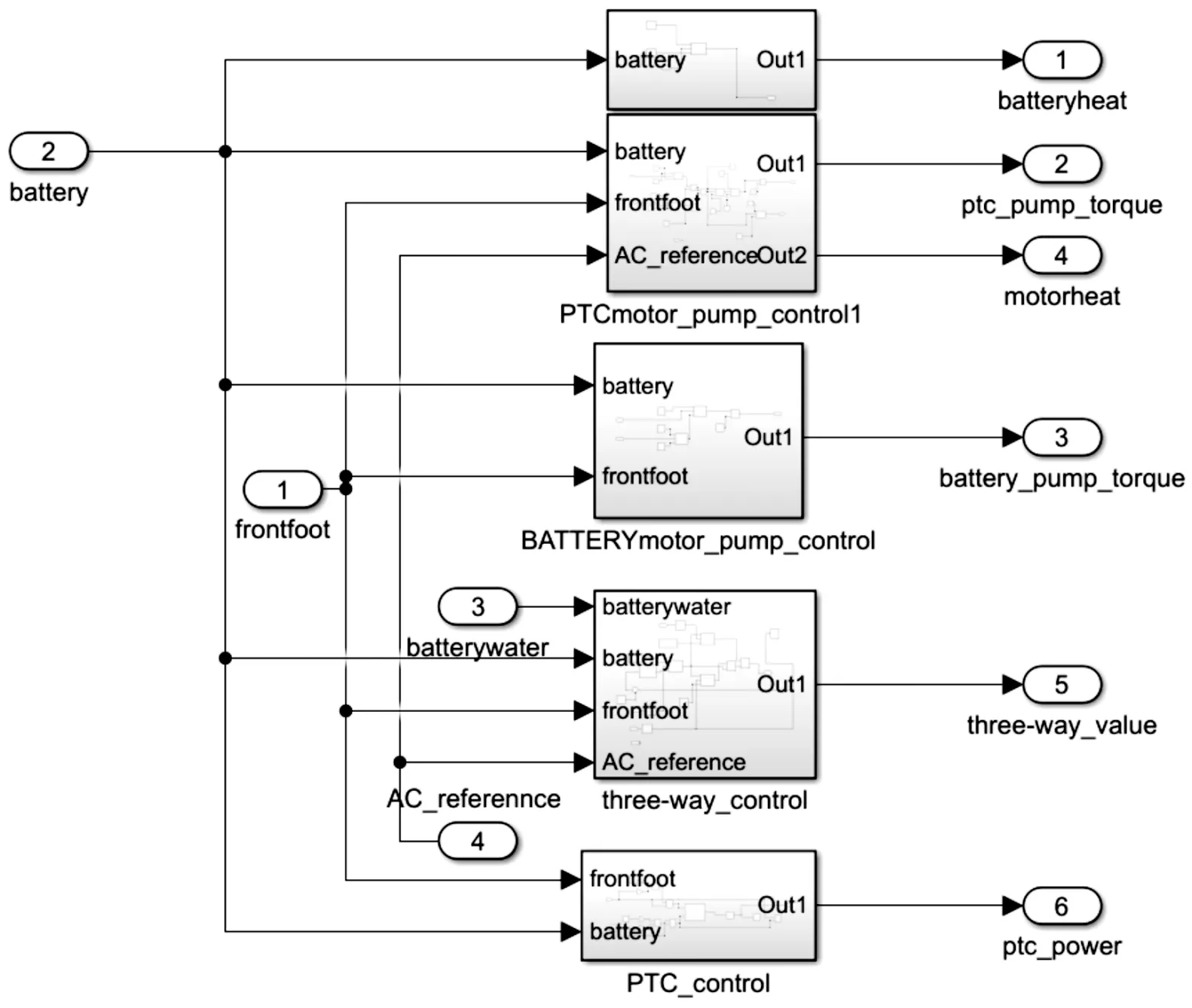

控制系统由Matlab/Simulink模块搭建,其部分控制结构如图7所示。

图7 部分控制结构示意图

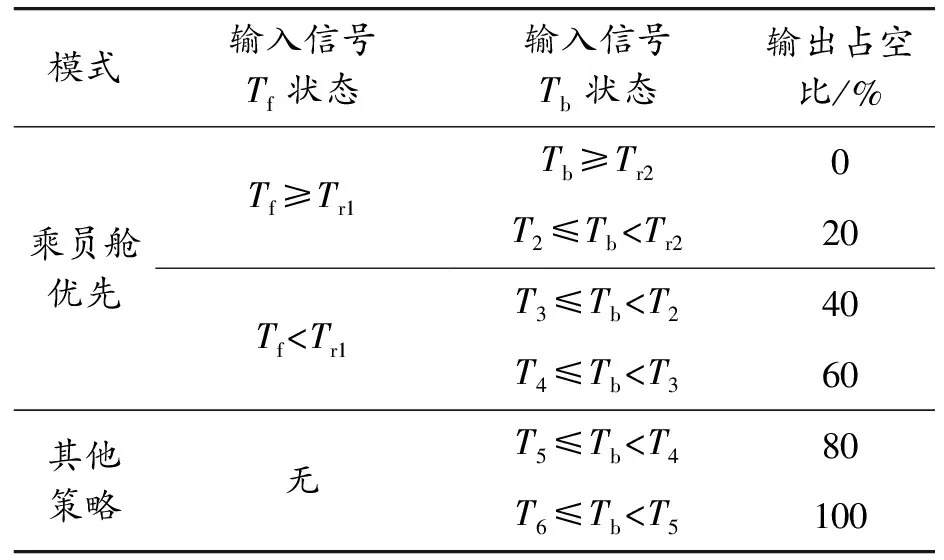

在AMEsim仿真模型中,车辆热管理模型的前排腿部温度、水暖回路循环水温度、电池回路循环水温度以及电池电芯温度作为控制部分的输入,通过Matlab搭建的控制器输出PTC发热量、三通阀开度、回路中水泵电机转速的控制信号。PTC的控制部分以前排腿部温度、乘员舱内目标温度作为MPC控制器输入,输出PTC发热量控制系数。本系统在保证达到制热性能的前提下对原模型控制器的部分结构做出了进一步优化,设计了3种不同的控制策略。表3—5中:Tf为乘员舱前排腿部温度;Tr1为乘员舱目标温度;Tb为电池包电芯温度;Tr2为电池包电芯目标温度;Tw为电池循环水温度;Tmin、Tmax分别为电池循环水目标温度范围的最小值和最高值;Ti(i≥1)为电池包电芯在温度逐渐升高情况下下传感器测得的温度。

3.1.1三通阀的控制逻辑

三通阀由乘员舱前排腿部温度Tf、电池电芯温度Tb以及电池冷却水进水温度Tw作为参考信号,基于选择的3种不同策略,依据输入信号得到的乘员舱和电池的状态,输出相应情况下系统的最优控制信号。通过控制三通阀开度,来确保电池与乘员舱热量的合理分配,以改善制热过程的制热性能与系统能耗。表3中三通阀开度输出有4种模式,电池侧低开度(Bl)、电池侧高开度(Bh)、PID控制三通阀开度(PID)、并行开度。三通阀的控制逻辑见表3。

3.1.2电池水泵控制逻辑

乘员舱电池水泵以前排腿部温度Tf与电池电芯温度Tb作为参考信号输入,电池温度处于由低到高的不同区域对应着水泵占空比由高到低的等差分配。在选择乘员舱优先加热策略的情况下,由于车辆底盘结构中电池回路的管路部件与室外大气有着很大接触面积。为了避免电池回路在仅需乘员舱加热时与外界有过高强度的换热,通过参考前排腿部温度控制水泵转速,确保在乘员舱温度未达到目标温度之前,降低甚至切断电池循环回路的换热。在其他策略情况下,则以电池电芯的状态作为参考。电池水泵控制逻辑见表4。

表4 电池水泵控制逻辑

3.1.3水暖回路水泵电机控制逻辑

水暖回路水泵电机以前排腿部温度Tf与电池电芯温度Tb作为参考信号输入,当乘员舱与电池都未达到目标要求,则提高水暖水泵电机占空比,增大乘员舱、电池循环回路与水暖回路冷却介质的温差,提高各回路间的热交换强度。当乘员舱与电池所需的制热负荷较低,则降低水泵电机占空比,以改善回路电子水泵的经济性。 水暖回路水泵电机控制逻辑见表5。

表5 水暖回路水泵电机控制逻辑

3.2 余热利用

通过回收电机余热为乘员舱制热来减少制热功耗的空调系统,能够有效增加空调系统在较低环境温度工况下的制热能力[9]。车辆启动运行后,电机工作产生的余热量是可观的,在电机长时间高功率运行的状态下,电驱回路热量快速累积,正常情况下则是利用低温散热器带走电驱回路热量。板式换热器结构的引入使得电驱回路在有余热可利用的情况下将热量代入水暖回路中,以减轻车辆在低温环境下运行时PTC制热负担。由于电驱回路中循环水在流入散热器前热量累积最高,本系统在电驱回路散热器前集成板式换热器,以高效地利用电驱余热量。此系统在车辆需要制热时能够提高系统制热量的同时,降低了低温散热器不必要的能量消耗。

电驱回路产生的热量通过板式换热器将热量代入水暖回路中,板式换热器相邻板片之间用特制的密封垫片隔开,热流体间隔的在板间沿着由垫片和波纹所设定的流道流动,不同循环水路的热流体在各自的通道中通过间隔的板片进行热交换。

集成板式换热器内部能量平衡[10]可由式(1)描述:

(1)

式中:u为板换内部的能量;m为板内的总质量;∑Pext为热流体经过板换这一部件后因体积改变引起的能量变化;∑dmhi为热流体进出板换,由于热对流效应引起的能量变化,体现为进入或流出的热流体对板换内部腔室能量的贡献,即进出端口焓流率之和,可由式(2)表示:

∑dmhi=dmh1+dmh2

(2)

在板换内部热流体流动过程中,考虑压力这一因素会引起流体做功,则∑Pext可改写为式(3):

(3)

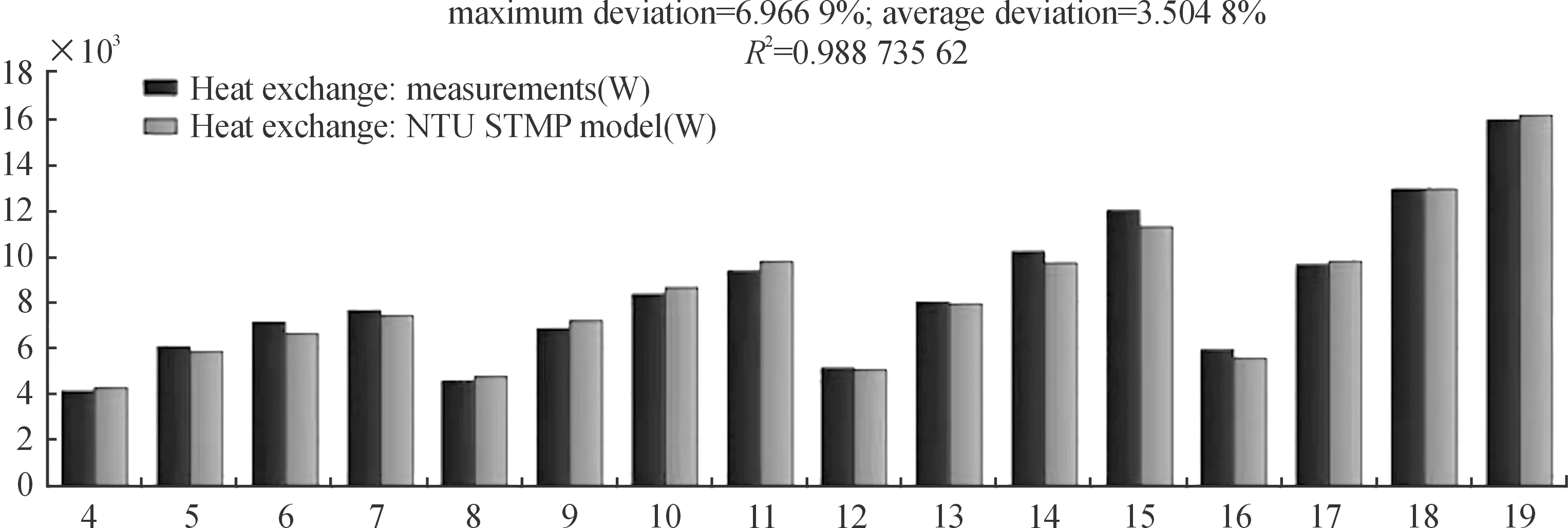

板式换热器集成至低温制热系统中,水暖回路通过板式换热器利用电驱回路的热量。为了准确地模拟板式换热器的换热特性,需要对其换热能力进行标定。输入相关测试试验值,通过AMEsim标定模块调整板式换热器换热性能的参数,如表6所示。

表6 板式换热器单体测试试验值

得到的仿真模型与测试标定结果如图8所示,误差控制在3%以内。

图8 板式换热器测试标定结果直方图

4 结果分析

4.1 优化效果

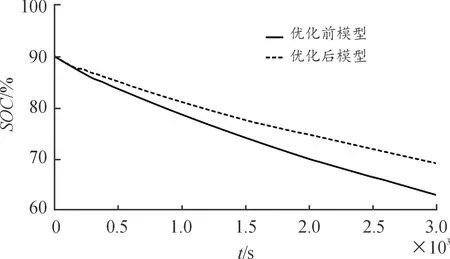

原模型与优化后的仿真模型在2个NEDC工况下的电池SOC变化如图9所示。由图可知,车辆在低温环境下启动后行驶22 km过程中,对原模型的控制策略以及余热利用的优化可有效提高系统经济性,在模型优化后电池电量提高了6%,原模型制热消耗了22.9%的电池电量,经济性提高了26.2%。

图9 NEDC工况原模型与优化模型制热时电池SOC变化曲线

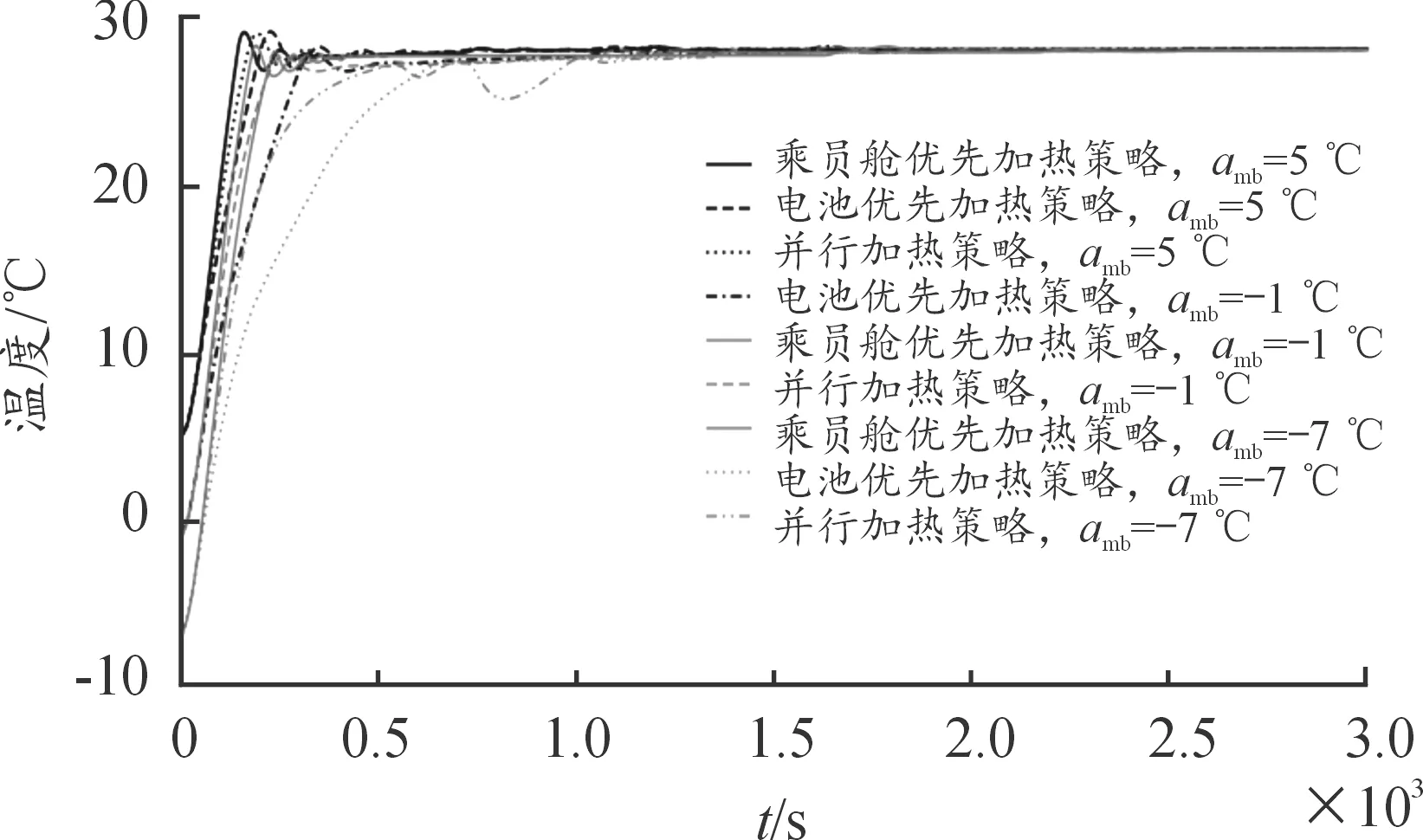

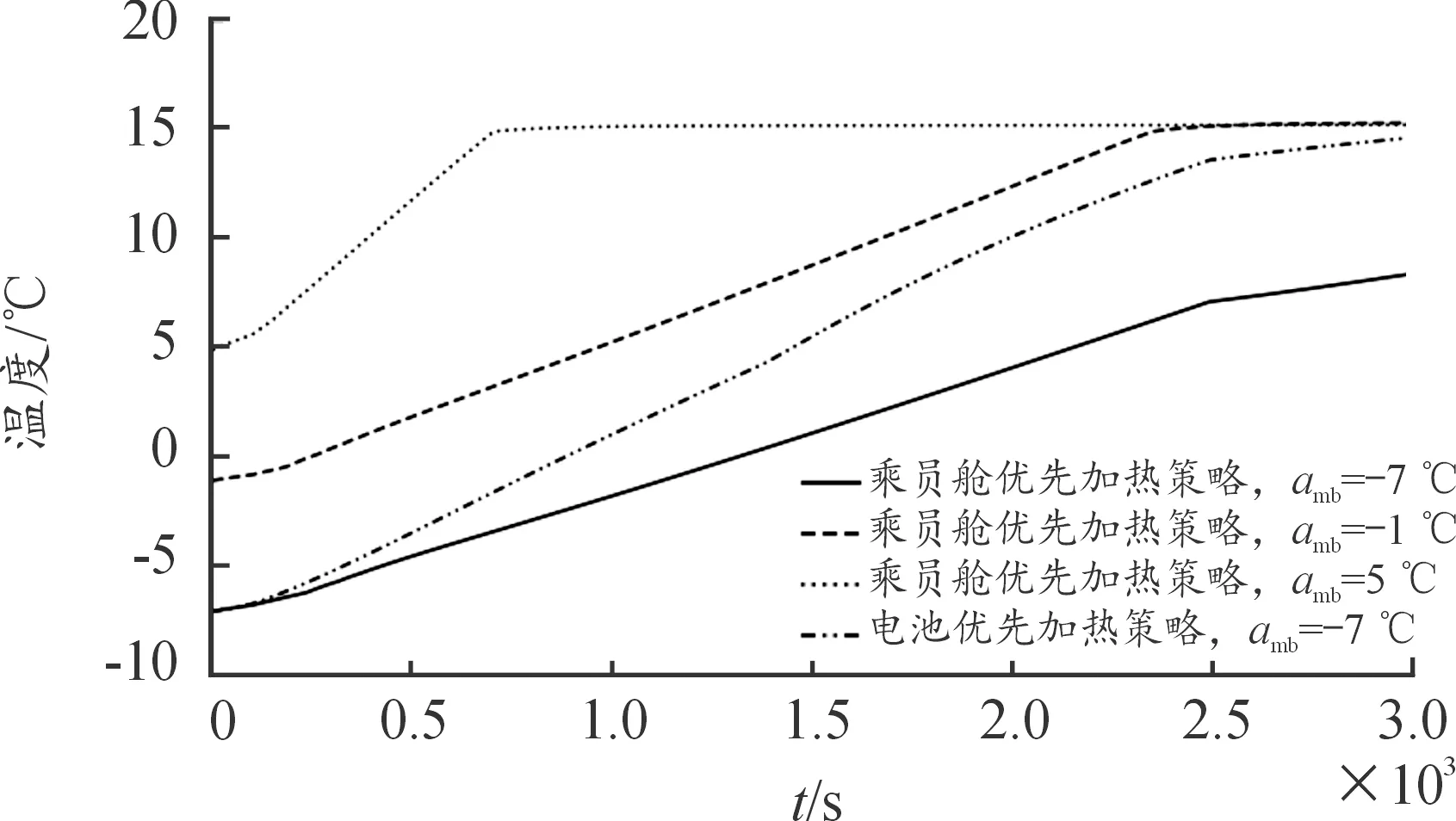

优化后模型的制热效果在各策略各环境温度下乘员舱温升效果良好,在7 min之内均可达到28 ℃,如图10所示。高速工况下动力电池最低加热速率为乘员舱优先策略下的1 625 s内从-7 ℃加热到15 ℃,大于电池包加热性能要求25 ℃/h,高速工况下各策略均满足电池加热目标要求。低速工况下除了在环境温度为-7 ℃时乘员舱优先加热策略的电池加热性能在20 ℃/h,其余低速工况均满足,如图11所示。对于该车型,随着环境温度低于-7 ℃后,电池温升速率会越来越差强人意,产生续航和动力问题。解决此问题,则需要在短时间内提高电池活性,应该进一步优化热管理部件或提高PTC功率以在短时间内提供更多的热源利用量。

图10 不同环境温度各策略制热乘员舱前排腿部温度变化曲线

图11 低速工况电池加热温度变化曲线

4.2 仿真结果分析

4.2.1制热性能

1) 环境温度的影响。

随着车外环境温度的改变,不同策略以及驾驶工况的不同,乘员舱与电池温升有着明显的区别。同一环境温度下高速工况电池的温升速率高于低速工况,到达目标温度总体时间也大幅缩短。由图12可知,从车外环境温度变化上来看,温度越低同一策略下带来的温升效果有以下趋势:无论是乘员舱还是电池,温升速率基本不变,但达到目标温度所需时间随着温度的降低而显著增加。

图12 各环境温度下不同工况制热时电池温度变化曲线

2) 控制策略的影响。

如图10所示,同一工况下,不同策略对电池或乘员舱的温升有着不同程度的影响。在动力电池的温升上,例如在高速工况下环境温度为5 ℃时电池优先加热策略比乘员舱优先加热策略快23 s,在环境温度为-1 ℃时快176 s,在环境温度为-7 ℃时快292 s;在乘员舱室内的温升上,有着类似的趋势,环境温度越低,乘员舱优先加热策略比电池优先加热策略的加热时间更快。

并行加热策略在乘员舱与电池的加热上的趋势与其他策略类似,所需加热时间的长短处于乘员舱优先加热策略与电池优先加热策略之间。对于乘员舱和电池的总体加热时间上来看,同一温度下,电池优先加热策略时间最短,并行加热策略次之,乘员舱加热策略时间最长。值得一提的是,并行加热策略在达到目标温度后有大幅波动,出现波动时车辆处在环境温度较低的情况下。

3) 运行工况的影响。

由图12分析,从车辆运行工况上来看,高速工况下的电池温升效果明显优于低速工况,各温度下120 km/h工况比40 km/h工况平均快15 min。乘员舱温度升到目标温度所需时间基本一致,但达到稳定后有段时间会有小幅度波动,如图10所示。这是由于电池达到目标温度后电池侧三通阀关闭导致的暖水回路温度的短时间升高的原因,而且温度越高,电池温升所需时间更短,波动出现的时间越提前。

4.2.2系统经济性

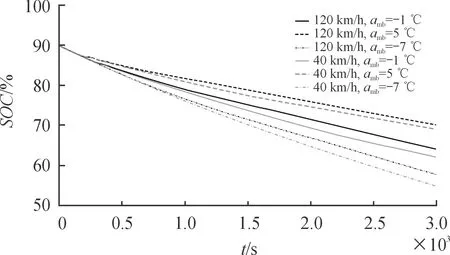

1) 环境温度的影响。

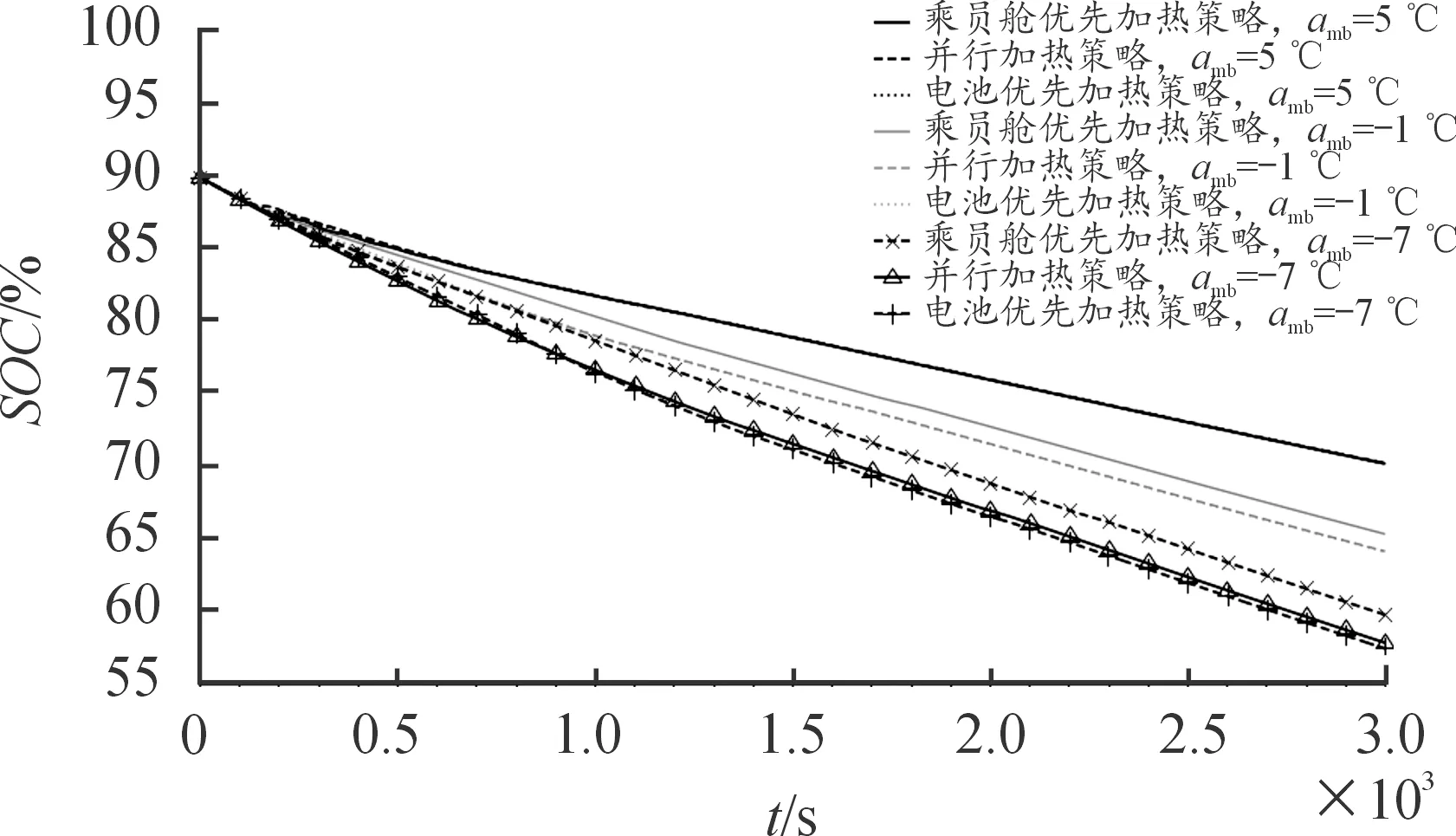

如图13所示,从结果分析上来看,环境温度越低,系统的整体能耗越高。在环境温度为-7、-1、5 ℃时,乘员舱优先加热策略制热完成后的电池电量分别为59.81%、68.38%、70.27%。电池优先加热策略在制热完成后在对应的环境温度下的电池电量分别为57.87%、64.19%、70.28%。因为环境温度过低,乘员舱与外界环境温差更大,室内同一目标温度下由于外界温度降低,温差增大使得乘员舱内新风换热的热交换强度增加,导致热负荷需求增大。

图13 不同环境温度各策略制热电池SOC变化曲线

另一方面,环境温度的下降,由于纯电动汽车上动力电池的质量较大,根据热量计算公式Q=cmΔt,使得电池的制热负荷需求显著增加,这是制热启动过程中能量损耗的主要原因。引起注意的是,随着环境温度的升高,电池优先加热策略和乘员舱优先加热策略在能耗上的差距逐渐变小,在环境温度为5 ℃时两策略能耗无显著差别。

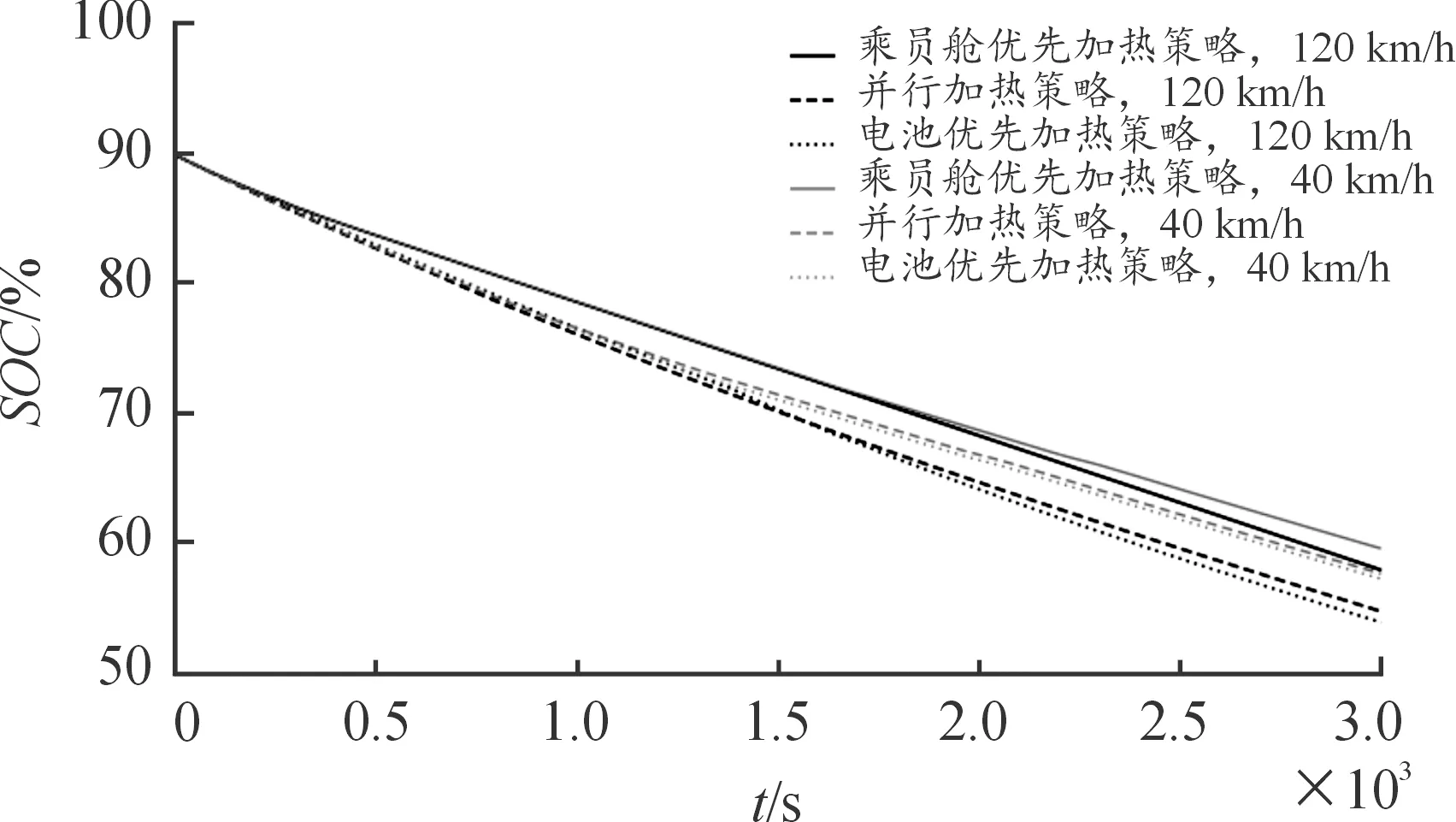

2) 控制策略的影响。

从控制策略上来看,无论是在何种环境温度和工况下,乘员舱优先加热策略的能耗都更小,其次是并行加热策略,耗能最高的是电池优先加热策略,如图14所示。而且环境温度越低,乘员舱优先加热策略节能效果越明显,如图13所示。进一步分析原因,乘员舱优先加热策略相比其他加热策略温升更快,而该模型中高压电池主要耗能部件为PTC,乘员舱前排腿部温度信号直接决定了PTC瞬态功率变化的大小。此外,在寒冷条件下乘员舱内的制热负荷相比电池要更小,所以用于单一电池加热所需加热时间明显高于乘员舱加热时间。另外,一旦乘员舱达到目标温度,势必也会改善水暖回路中水泵电机的负荷,使得低压电池能耗降低,加上该系统启用乘员舱优先加热策略时,电池水泵电机在一开始处于停转状态,低压电池能耗会进一步下降。综上,该模型中有较短乘员舱温升时间的策略耗能更低,这也是乘员舱优先加热策略相比其他策略经济性最优的原因之一。

图14 不同工况各策略制热电池SOC变化曲线

3) 运行工况的影响。

如图15所示,从车辆运行工况上看,同一策略下高速工况的整体能耗低于低速工况的能耗。高速工况相比低速工况而言,乘员舱与外界热交换强度增加,乘员舱热负荷需求增加。但由于高速工况下,驱动电机以及控制器等部件在高功率下工作,电池放电功率也增大,其自身发热量显著提高。高功率下单位时间内可利用的电驱余热的累积量相比低功率更多,这一优势几乎弥补了高速工况下乘员舱带来的劣势,从而进一步减轻了PTC高耗能部件的制热负担。由于高速工况低温制热系统的电池发热量多以及电机余热利用量多的特点,使得系统能耗在高低速工况下有着一定差距。如图15所示,在电池优先加热策略下,环境温度为-7、-1、5 ℃时,高速工况比低速工况的经济性分别提升了8.2%、7.19%、5.23%。

图15 不同温度环境各工况制热电池SOC变化曲线

5 结论

本文针对某公司某纯电车型在低温制热过程中的乘员舱与电池的热平衡进行了仿真,并基于试验数据对仿真模型进行了验证。在此基础上对原仿真模型的控制策略和能耗经济性进行了优化,通过仿真分析得到如下结果:

1) 优化前的低温热管理仿真模型能够较好地预测搭载PTC制热系统的乘员舱及电池温升的动态性能,可以为相关科研工作者提供一种仿真思路。

2) 该模型优化后达到了降低能耗的目的。针对于制热系统相关部件的能耗分析,在控制策略以及余热利用结构上的优化,能够使PTC制热系统的经济性大幅提升。

3) 该低温制热仿真模型有以下特点:环境温度的升高降低了系统制热负荷;合理地选择控制策略可显著降低系统制热过程的能耗;车辆工况会影响低温制热,从制热系统来讲车辆运行速度越高,温升越快,能耗越低。