锂电池组线性二次型调节器对散热性能的优化控制

2023-06-08安治国黎代林

安治国,黎代林

(重庆交通大学 机电与车辆工程学院, 重庆 400074)

0 引言

由于传统能源日益减少、环境污染日趋严重,新能源汽车的发展有效促进了汽车的节能减排,有助于降低环境污染和碳排放。在新能源汽车中,锂电池作为储能单元的电动汽车(EV)正在快速发展。与其他类型的电池相比,锂电池因其功率密度高、寿命长、自放电率低、成本低等优点,得到了广泛的应用[1-3]。随着EV对快充需求的不断提高,电池在快充时,由于大功率、大电流的影响使产热量迅速升高,如果电池温度控制不当,会导致电池性能下降,寿命缩短,甚至造成燃烧或爆炸等安全事故[4-5]。因此,锂电池在快充条件下的实时控制已成为EV发展急待解决的核心问题之一。

许多学者对锂电池充放电过程的电池生热做了深入研究,一般认为锂电池的最佳工作温度为20~40 ℃[6-7]。Li等[8]研究了由 14 节柱状锂电池组成的电池组的内阻和电化学反应所产生的热量。结果表明,在5C放电条件下的电池组温度迅速升高,引发热失控现象。在冷却剂流速较低时,难以将电池组产生的热量散去。通过提高冷却剂流速才能更好地控制电池组温度。Mao等[9]强调温度每升高1℃,电池的使用寿命减少2个月。因此,电池热管理系统(BTMS)的设计对锂电池的性能具有重要影响[10]。目前,EV中应用最多的冷却方式是风冷和液冷,风冷热管理系统的热交换效率低于液冷热管理系统[11],不能满足快充快放条件下的电池散热需求。液冷热管理通过冷却液间接与电池体接触,可以快速带走热量,从而保证电池的可靠使用,因此,液冷BTMS可以满足快充快放需求。

液冷BTMS的研究主要集中在冷却板的结构和控制器设计2个方面。在冷却板结构设计方面,许多学者已经提出多种提高散热性能的方案[12-14]。相对于冷却板的结构设计,液冷BTMS控制器的设计仍处于起步阶段。在液冷控制中,林晓伟等[15]通过搭建热电耦合模型估算锂电池的产热量,利用PID 算法对锂电池包的温度进行控制。结果表明,电池包的温度可以控制在合理值范围,但PID控制器控制的电池温度系统冷却速度较慢,控制精度不理想。Tang等[16]提出了用粒子群算法优化向量回归的控制方法(PSO-SVR)来计算BTMS的冷却能力和系统性能系数。结果表明,在PSO-SVR控制的BTMS下的制冷量和性能系数提高了2.1%和2.8%,系统冷却能力提高了86.8%。但SVR模型过于复杂,不易于实际应用。马彦等[17]提出了一种空间迭代的方法来逼近最优值的规划策略(IDP),用来研究BTMS的冷却性能。结果表明,在IDP控制的BTMS的冷却速度得以提高,冷却能耗降低。但IDP算法需要比较BTMS的控制量与状态量,需要大量内存空间来存储控制量和状态量,计算时间过长,无法准确及实时控制。陈思琦等[18]提出了一种基于神经网络的回归模型的方法来控制BTMS的最高温度、温差以及功耗。结果表明,最高温度可以控制在33.35 ℃,温差可以控制到0.8 ℃。但神经网络模型需要设计多组不同充电倍率和多组不同冷却液流量,最终从方案组中得到最优解的过程,方案组的设计需要庞大的数据集。因此,神经网络回归模型需要强大的计算能力,控制要求过高。综上所述,在液冷BTMS控制器的设计方面虽然取得了一些成绩,但研究还很不充分,成果主要集中在低倍率充电的温度控制上,对于在快充及实际工况下锂电池液冷BTMS的控制方面的研究仍存在不足。

为解决上述问题,针对锂电池液冷BTMS在快充和3C-NEDC的工况,提出了一种线性二次型调节器(LQR),通过仿真比较研究LQR控制器对液冷BTMS的最高温度、温差和能耗的控制效果。

1 模型与方法

1.1 电池模型

1.1.1电池组几何模型

电池组结构如图1所示,系统包含8个圆柱形锂电池,电池组两侧冷却管并行排列与电池组紧密贴合,表1所示为电池主要参数。电池模组的产热量为Qt,液冷传热量为Ql。冷却液入口和出口设置为2种不同情况:方式1,即2个流道的冷却液出入口反向布置;方式2,即2个流道的冷却液出入口同向布置。

图1 电池组结构示意图

表1 电池主要参数

1.1.2电池的产热模型

基于水冷方式的电池组散热性能研究需要对锂电池内部产热原理进行分析。锂电池的产热由4个部分构成,Qr、Qj、Qk、Qw分别为内阻热、反应热、极化热、副反应热。电池总产热记为Qt,可由式 (1)表示:

Qt=Qr+Qj+Qk+Qw

(1)

假设电池内部的电流密度一致,Qk是由于电池工作时产生的极化内阻,在电流作用时产生的热量。Qw是锂电池自放电时产生的热量,2种产热的速率较慢,对电池温度的影响较小,在本文中可以忽略。因此,式(1)可以简化为:

Qt=Qr+Qj

(2)

电池在充放电过程的产热主要集中在电池内部、正负极极耳,电池的产热与充放电的电流、电量以及环境温度等参数有关。由D.Bernardi等[19]提出的电池产热率模型如下:

(3)

式中:I为电池工作的工况电流;Eoc为开路电压;U为电池工作的端电压;TBat为电池温度; dEoc/dTBat为温度系数。从式(3)可知,电池热模型与电池的工况电流、开路电压、温度系数有关,具有非线性。

1.1.3电池的传热模型

得到电池的产热模型后,根据傅里叶热传导定律可知,电池与外界介质进行热交换的方式有热传导φ1、热对流φ2以及热辐射φ3,电池的总散热量方程Qc为

(4)

式中:γ为电池与水的换热系数;S为水流道的横截面积;αT/αX为电池产热速率;ΔT1为水与电池的温差;ΔT2为热力学温度。由式(3)和式(4)可得,电池在经过水冷散热后的电池热模型记为Ql:

Ql=Qt-Qc

(5)

式中:Ql是电池在单位时间内产生的热量,可以由下式表示:

(6)

(7)

水冷对电池进行冷却,由牛顿冷却公式可得:

Qc=γS(TBat-TIn)

(8)

式中:TBat为电池的温度;TIn为水的温度。由于电池的温度变化与换热系数有关,而换热系数的大小与水流速相关,可以将γ表示:

γ=6 325vin

(9)

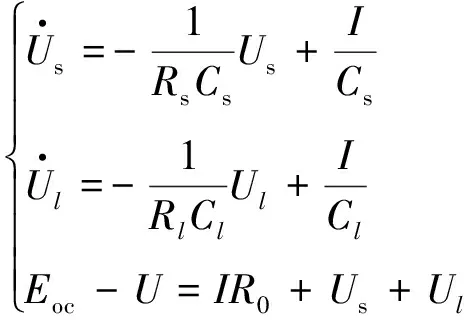

1.1.4等效电路模型

锂电池在充放电过程中,产热、散热模型与电池的电特性有较强的耦合关系。锂电池的等效电路模型可以由二阶RC等效电路模型、三阶RC等效电路模型甚至更高的等效电路模型构成,而高阶RC等效电路模型的复杂性高,从文献[20]研究分析,二阶RC等效电路模型有高度精确性和低复杂性的特点,更适合数学模型研究。因此,采用二阶RC模型表示电池的电特性模型。

如图2所示,Eoc为电池的开路电压,U为端电压,Cs和Cl为极化电容,Rs与Rl为极化电阻,R0为等效内阻。

图2 锂电池二阶等效电路模型

由图2可得等效电路方程式:

(10)

1.2 LQR控制算法

1.2.1电池的电热耦合模型状态空间方程

采用线性二次最优控制(LQR)方法,可以使BTMS用最低的功耗和以最快的响应速度对电池温度进行冷却。LQR控制器通过不同电池的极化电压、电流、水流速加权得到最优控制量,是一种全状态反馈控制器,用BTMS未来时段的工况电流、电压和水流速作为系统的输入。由式(7)、(8)、(9)、(10)整理可得:

由于LQR控制器的被控对象是线性定常系统,而本文的电池产热-散热模型是强非线性系统,需要进行模型线性化,由于工况电流的变化是时变的,需要设置多个平衡点对局部非线性模型线性化累加为全局模型线性化。对式(11)进行一阶泰勒公式展开,可以得到电池的电-热耦合模型的状态空间方程:

(12)

1.2.2电池的电热耦合模型目标函数

图3为LQR控制器的工作流程框图。控制器设计的重点在于A、B、C矩阵的确定以及状态反馈矩阵K的设计。由状态量ΔX与输入量Δu通过状态反馈矩阵K得到电池在流速控制后的温度y。状态量是电池的电压、温度,输入量是水流速。

图3 LQR控制器的工作流程

根据控制流程,由式(12)可以得到如下状态方程

(13)

式中,Δu为可以表示为:

Δu=-K(Us+Ul+TBat)

(14)

式中,K的状态反馈矩阵求解表示为:

K=R-1BTP

(15)

式中,P为黎卡提代数方程求解所得:

PA+ATP+Q-PBR-1BTP=0

(16)

BTMS的目标函数设计如下:

(17)

式中:β为不同工况的总时长;e为电池目标温度与实际温度的偏差;Q为状态量的权重;R为输入量的权重。

目标函数的设计可分为2种情况:① 对目标函数的温度偏差e进行控制。② 对目标函数的流速变化进行控制。为了实现电池温度实时控制,流速的边界条件为0.5 m/s≥Vin≥0,R的取值为0.1,Q矩阵由式(18)表示。

(18)

为了使LQR控制器在全局具有高度可靠性,需要设置多个平衡点使电池在不同工况作用下产热模型线性化。因此,在不同电流下,设置了多个状态反馈矩阵K,如表2所示。

表2 反馈增益矩阵

1.3 电池热管理系统搭建

1.3.1电池热管理方案

图4为电池组热管理系统控制流程。根据不同的工况的电流得到该工况的电池温度,通过监测首个电池温度TBat1与末尾电池温度TBat8(如图1),取2个电池温度的最大值作为最高温度TBat,TBat>36 ℃时启动BTMS。分别采用恒流速控制、PID控制以及LQR控制,由3个控制器模型得到流速控制曲线,通过水泵输出,最后判断工况是否结束,工况结束则停止冷却,否则继续开启水泵输出。

图4 电池组热管理系统控制流程流程

1.3.2热管理系统建模

为了验证模型的可靠性,对Amesim软件搭建的电池电-热耦合模型、Simulink搭建的BTMS数学模型进行比较。搭建的电池组电-热耦合模型如图5所示。图5(a)为 Amesim平台搭建的系统模型,系统由8个单体电池组成,水流道按照图1设置。系统主要由冷却管道、电池热模型、电池电模型、工况电流输入模块和DC-DC转换模块构成。图5(b)为Matlab-Simulink软件搭建的电池组散热模型,包括电池的产热模型、电池的散热模型以及LQR控制器、PID控制器、恒流速控制器。其中,恒流速控制器流速v为0.06 m/s,PID控制器需要经过多次调节,得出适合的比例、积分及微分参数值,分别为0.01、0.001和1。

图5 电池组电-热耦合模型示意图

为了研究LQR控制器的控制下电池热管理系统散热性能,设定环境温度为25 ℃,冷却液为初始温度20 ℃的水。在3C-NEDC(3C充电-NEDC放电)工况下对LQR控制器、PID控制器、恒流速控制器的响应时间和稳定性、电池组温差及系统能耗3个方面进行对比研究。

1.3.3实验装置及步骤

电池组充放电实验原理和实验装置如图6所示。其中,内阻测试仪用于测量电池的内阻,用于仿真分析。温度测试采用多路温度记录仪实时采集电池组不同位置的电池温度。充电设备以3C充电倍率对电池组充电。放电设备以不同工况电流对电池组放电。恒温箱用于调节实验的环境温度。水冷系统主要包括水箱、水泵、分流器、流量计和电池散热器,实现电池组的热管理。控制器的主要功能是控制水泵的输出功率,并将数据上传到计算机。万用表用于测量电池的端电压,判断电池的荷电状态。

图6 电池组充放电实验原理和实验装置图

充放电实验主要步骤如下:

1) 将电池组放入恒温箱内,将实验环境温度设定为25 ℃。

2) 以1C的放电倍率对电池组进行放电,直到电池电量为5%。

3) 以3C充电倍率对电池组进行充电,并按照NEDC和US06工况设置好放电设备的放电电流,在充电结束后进行相应工况的放电操作。

4) 充放电过程中,利用温度记录仪实时采集电池组的温度,控制器控制水泵的输出功率,并将数据上传到计算机。

1.3.4模型可靠性验证

为了验证电池热管理模型的可靠性,分别对比了在NEDC和US06两种工况下Simulink模型、Amesim模型和充放电实验的温度误差,如图7所示。

图7 不同工况电池温度变化和模型误差

图7(a)和(b)分别为NEDC和US06工况的电流变化曲线,图7(c)和(d)分别表示模型在自然对流条件下,在NEDC工况和US06工况时的电池温度和温度误差曲线。从图7(c)可以看出,在NEDC工况下,Simulink模型、Amesim模型和充放电实验得到的电池组的最高温度分别为33.92、34.45和34.84 ℃。NEDC工况下,仿真和物理实验的最大温度误差为0.91 ℃。从图7(d)可以看出,在US06工况下,Simulink模型、Amesim模型和充放电实验得到的电池组最高温度分别为26.9、26.95和27.1 ℃,仿真和物理实验的最大温度误差为0.21 ℃。由以上对比分析可知,2种工况下仿真和物理实验的最大温度误差值均小于1 ℃,仿真模型的可靠性较好。

2 结果与讨论

2.1 控制器对BTMS的响应时间和稳定性的影响

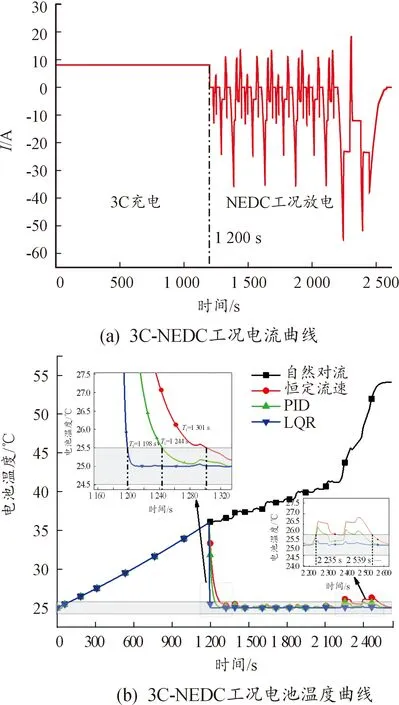

在3C-NEDC的工况下,对方式1所示电池组进行充放电仿真实验,得到3C-NEDC工况电流与电池温度曲线,如图8所示。由图8(a)可以看出,电池3C充电电流为8.1 A,1 200 s时充电过程结束,此后按照NEDC工况开始放电,充放电总时长为2 632 s。图8(b)所示为自然对流条件以及在3个不同控制器作用下的电池温度曲线。从图8(b)中可以看出,自然对流条件下,电池的最高温度为54.6 ℃,远高于电池的合理工作温度上限40 ℃,不能满足电池组散热要求。与自然对流相比,3种不同控制方式的电池温度曲线明显得到改善,放电过程中,电池组温度均可控制在合理工作温度范围之内。

在图8(b)中,将目标控制温度Td设为25 ℃时,系统误差带δ设为±2%。根据时域分析,可以得出LQR控制器的响应时间T1为1 198 s,PID控制器的响应时间为T2为1 244 s,恒流速控制器的响应时间T3为1 301 s。对比3种控制器效果,LQR的冷却响应速度最快,PID次之,恒流速控制最慢。

从图8(b)可以看出,3种控制器的稳定性差异明显。在时间段为2 235~2 539 s时,LQR控制器的控制稳定性较好,PID控制与恒流速控制的电池温度曲线超过误差带δ,超出温度的最大值分别为25.8和26.2 ℃。原因是,PID是根据电池温度和目标温度的偏差大小进行控制的,工况电流的变化剧烈,电池自身的产热也会加剧,而PID控制器的控制输出具有时滞性,从而使电池温度超出误差带范围。恒流速控制方式是恒定流速输出控制,对电池的产热并不具备实时调节能力。而LQR控制是根据工况电流、电池开路电压以及内阻,通过反馈增益矩阵计算输出流速的,可以对电池在工况作用下的产热计算合理的流速。

图8 3C-NEDC工况电流与电池组散热曲线

2.2 控制器对BTMS温差的影响

为了研究电池不同方式在3C-NEDC工况下的温差情况,对方式1和方式2所示电池组进行充放电仿真实验,通过监测TBat1与TBat8的最高温度,得到不同控制器对电池组温差的影响曲线,如图9所示。图9(a)和(b)分别为方式1和方式2电池组在恒流速控制器控制下的电池温度和电池温差曲线。可以看出,方式1和方式2电池的最大温差E分别为2.9 ℃和1.28 ℃。与方式1相比,方式2电池组温差减少了1.62 ℃。

图9(c)和(d)分别为方式1和方式2电池组在PID控制器控制下的电池温度和电池温差曲线。可以看出,方式1和方式2电池的最大温差E分别为2.56 ℃和1.53 ℃。与方式1相比,方式2电池组温差减少了1.03 ℃。

图9(e)和(f)分别为方式1和方式2电池组在LQR控制器控制下的电池温度和电池温差曲线。可以看出,方式1和方式2电池的最大温差E分别为3.57 ℃和1.1 ℃。与方式1相比,方式2电池组温差减少了2.47 ℃。

对比3种控制器对BTMS的最大温差控制效果,LQR在方式2电池组控制的温差的控制效果最好。这是由于LQR控制器在冷却开始的流速较大,从而使冷却液可以快速地带走电池热量,进而减小TBat1和TBat8的温差,而PID控制器由于系统响应时间长,启动后不能及时带走大量的热量,使BTMS的最大温差变大。对于恒定流速控制,因不具备流速调节能力,使启动后带走的热量最少,BTMS的温差最大。

图9 不同控制器对电池组温差的影响

2.3 控制器对冷却能耗的影响

为了研究电池不同方式在3C-NEDC工况下的冷却能耗情况,对电池组进行充放电仿真实验,通过监测水泵的能耗得到不同控制器对BTMS冷却能耗曲线,如图10所示。由图10可以看出,在充电过程中,时间1 190 s时电池温度达到控制器启动温度36 ℃,水泵开始工作。在1 190 s~1 790 s,LQR控制器的冷却平均能耗最大,其次是PID,最小为恒定流速。在时间为1 790 s后,LQR控制器作用下水泵平均能耗开始减小,PID控制器开始增加,恒定流速控制器不变。从控制器启动至放电结束,LQR控制器作用的平均冷却能耗为6.05 W,PID控制器平均冷却能耗为6.18 W,恒定流速控制器平均冷却能耗为6.1 W。LQR控制器作用比PID和恒定流速控制器平均冷却能耗分别减少了2.1%和0.8%。这是因为,LQR控制器的设计以减少冷却能耗为目标,对流速的输出和能耗起到最优控制。

图10 不同控制器冷却能耗

3 结论

1) 搭建的Simulink数学模型、Amesim电池的电-热耦合模型以及实验模型具有较高的可靠性,模型电池温度误差小于1 ℃。

2) 在3C-NEDC工况下,LQR控制器作用的BTMS响应时间比PID及恒定流速控制器更短,并且LQR控制器控制下电池温度没有超过系统误差带,系统具有较高的控制稳定性。

3) 对比3种控制器对BTMS的最大温差控制效果,LQR控制器在电池组液冷管道反向布置时,电池组温差最小,控制效果最好。

4) 与PID及恒定流速控制器相比,LQR控制器的冷却能耗比PID控制器减少2.1%,比恒定流速控制减少0.8%。