水力机械抗空蚀涂层研究进展

2023-06-08孔令辉李贵勋牛金亮

孔令辉,刘 东,张 雷,李贵勋,牛金亮

(1.黄河水利委员会 黄河水利科学研究院,河南 郑州 450003;2.河南省水电工程磨蚀测试与防护工程技术研究中心,河南 郑州 450003)

1 引言

空蚀是指在压力变化条件下,与流体作相对运动的过流部件表面发生腐蚀破坏的现象。长期以来,空蚀严重影响着水轮机、水泵等水力机械的性能与服役寿命[1-3]。空蚀往往伴随着噪声、发光、放热等现象,其损伤机理极其复杂,目前,被广泛接受的空蚀机理是冲击波理论和微射流机理。

在满足设备结构设计与运行条件的前提下,提高材料性能是防止空蚀破坏的关键。由于空蚀最先发生在材料表面,因此在过流部件表面制备高性能涂层显得尤为重要。相比于开发性能优异的新型金属材料,这种方法性价比更高。基于此,研究人员对水力机械过流部件表面抗空蚀涂层进行了系统研究,其焦点主要集中在现代表面处理技术,如激光熔覆[4]、堆焊[5]、热喷涂[6]等方式,提高材料的抗空蚀性能,亦有学者将眼光放在成本更低、工艺更简单的有机涂层[7],以满足工业实际生产的需求。在保证性能的前提下,采用多种修复方式相结合的综合修复方案能够有效地降低修复成本,马艳丽等[8]综合采用了有机涂层技术和高速火焰喷涂技术,解决了魏家堡水电站水轮机过流部件的磨蚀问题,保证了机组长效稳定运行。阳莉等[9]综述了混流式水轮机的磨蚀现状与防护措施,指出聚氨酯涂层和高速氧燃喷涂碳化钨涂层技术是比较常用的磨蚀防护措施。本文针对目前抗空蚀涂层研究现状,综述了近年来国内外水力机械抗空蚀涂层技术的研究及应用进展,阐述了热喷涂、堆焊、激光熔覆和聚氨酯等不同类型涂层的优缺点。

2 空蚀破坏机理及影响因素

关于空蚀的机制至今未形成统一的结论,公认的空蚀机理有两种,即冲击波理论和微射流机理[10]。①冲击波理论。液体内局部压力的变化能够产生空泡,这些空泡进入高压区会迅速溃灭,空泡内储存的势能转变为小体积流体的动能,这种能量接触到金属构件时,会使其表面产生应力脉冲和局部塑性变形。持续的空泡溃灭产生连续的流体冲击波反复作用使材料表面出现空蚀坑。②微射流机理。液体中压力的降低而产生了大量的空泡,空泡在接近金属构件边壁时,由于上下壁角边界的不对称性,因此空泡在上下壁面的溃灭速度是不同的,远离壁面的空泡迅速破灭,破灭产生的能量促使近壁面空泡以更快的速度射向壁面,而最靠近材料表面的空泡最后破裂,其速度为100~400 m/s,以此形成向壁的微射流,产生的应力相当于水锤作用。

空蚀一般分为空蚀潜伏期、上升期、衰减期和稳定期4 个阶段。潜伏期,金属材料有着严重的塑性变形,表面开始变得粗糙;上升期,空蚀率迅速提高,材料表面产生局部麻点和凹痕,随着空蚀的进行,这些局部麻点和凹痕的深度和面积急剧扩大,直至扩展到整个表面达到饱和;进入衰减期,空蚀率缓慢地降低,有时会出现波动;最后进入稳定期,空蚀率维持不变。

陈德新等[11]指出,水力设计参数、部件加工技术、基体材料性能以及表面防护技术均会对空蚀产生显著的影响。空蚀是众多影响因素交互作用的结果。这些影响因素概括为材料和环境两方面[12](见表1)。材料因素包括材料的组织结构、力学性能和表面光洁度,环境因素则包括水流状态、水流温度和第二相特征。

表1 空蚀的影响因素

在上述各因素中,材料性能直接影响抗空蚀能力,其中力学性能是最重要的影响因素。大量的研究表明韧性、硬度、强度和弹性模量等均能够显著影响材料的抗空蚀性。韧性越好,材料吸收冲击能量的能力越强,受冲击而产生的断裂破坏就越小;硬度越高,材料抵御空化冲击波和微射流等冲击作用的能力越好,但过高的硬度势必要牺牲材料的韧性。

尽管人们对材料的抗空蚀性能与力学性能之间的关系已经有足够的认识,但目前尚缺乏系统的理论模型。因此,处理好材料力学性能和抗空蚀性能之间的关系,并建立模型,是提高材料抗空蚀性的关键。

3 抗空蚀涂层技术

为了增强过流部件的抗磨蚀能力,研究人员进行了大量的研究,试图通过材料表面改性、表面强化及表面涂层技术找到解决上述问题的途径。随着人们对材料性能认知的不断增强以及表面技术的迅猛发展,国内外学者和工程技术人员通过各种方法在合金材料表面制备涂层,以达到保护基体表面、延长设备服役周期的目的。涂层的种类主要有热喷涂陶瓷涂层、堆焊合金涂层、激光熔覆合金涂层和聚氨酯涂层等。

3.1 热喷涂陶瓷涂层

热喷涂是将喷涂材料加热至熔融状态,通过高速气流将其喷射在零部件表面形成防护涂层的一种加工方式。根据提供热源方式的不同,热喷涂可分为电热法和燃烧法,电热法包括等离子喷涂和电弧喷涂,燃烧法包括超音速火焰喷涂(HVOF)、爆炸喷涂及燃烧火焰喷涂等。Kim 等[13]通过电弧喷涂技术分别制备了Al 基、Zn 基、Cu 基和Fe 基涂层,发现Fe 基涂层具有最高的抗空蚀性。娄建新等[14]利用高速电弧喷涂技术成功制备了FeCrBSiNbW 非晶纳米涂层,研究了不同热处理温度下涂层组织结构的演变规律,结果表明非晶纳米涂层的抗空蚀性能随着非晶含量的减少而下降。

目前,HVOF 是最流行的应用于水力机械过流部件防护涂层的喷涂方式,喷涂粉末则以WC-Co、WCCoCr、Cr2C3-NiCr、NiCrSiFeC 等为主。HVOF 喷涂涂层具有优异的抗空蚀性能,已在诸多水力机械表面上得到成功的应用。柯杜等[15]采用HVOF 技术分别制备了多峰、双峰和纳米WC-10Co4Cr 涂层,研究了不同涂层在淡水中的抗空蚀性能,建立了涂层力学性能对涂层抗空蚀性能影响的数学模型。许宏伟等[16]根据水轮机空蚀的特点,分别以Deloro60、Stellite6、Stellite21、Sus316L、JK135 五种耐蚀合金粉末为喷涂材料,采用HVOF 技术在水轮机叶片表面制备了5 种合金涂层,发现使用HVOF 技术制备的合金涂层涂覆均匀,与基体结合良好,弥散分布的硬质碳化物相极大地提高了涂层的抗空蚀能力。

WC 基粉末是常用的HVOF 喷涂材料,其颗粒大小会显著影响涂层的组织和性能。Armstrong[17]的研究表明WC 基涂层的力学性能一般随WC 颗粒减小而提高。左晓婷等[18]指出降低WC 粒度有助于提高WCCoCr 涂层的耐腐性能。因此,近年来为提高涂层的综合性能,微纳米结构的WC 涂层开始引起广泛的关注。Chen 等[19]研究发现纳米结构材料能同时提高涂层的韧性和硬度;Huang 等[20]揭示了微纳米级的WC-CoCr涂层在NaCl 溶液中的冲蚀磨损行为和机理;但也有研究表明减小WC 粒径会显著增加涂层的开裂倾向,其主要原因是纳米WC 陶瓷相在高温下易发生脱碳和分解现象,生成W、W2C 相以及复杂的Co-W-C化合物,导致涂层的力学性能和耐磨损性能下降[21],李超等[22]的研究同样证实了这一观点。通过亚微米级和纳米级WC 粉末的复配,能够较好地解决WC 颗粒的脱碳问题[23]。

内部微观缺陷是提升热喷涂涂层性能的根本障碍,从组织结构调控的角度出发,对涂层进行后处理,能够消除或减少涂层内部的贯通孔隙,加强粒子间的边界融合,改善涂层内部残余应力的分布状况,从而达到提升涂层的力学性能、耐磨损及抗腐蚀性能的目的。常用的方法有重熔处理、热等静压、退火处理、滚压强化、喷丸强化等。为克服等离子喷涂的固有缺陷,王东生等[24]采用激光重熔和等离子喷涂相结合的手段,在TiAl 合金表面制备了常规和纳米尺度的Al2O3/TiO2涂层,分析了制备工艺对涂层抗冲蚀性能的影响,发现经激光重熔后的涂层耐冲蚀性会进一步提高。徐桂芳等[25]对304 不锈钢表面的Fe-Cr-Ni-Co 涂层进行了重熔处理,探讨了表面重熔对涂层耐空蚀性的影响。结果表明:由于重熔涂层的晶粒更细小,且在空蚀的过程中发生了奥氏体向马氏体的转变,吸收了空蚀能量,因此抗空蚀性能更佳。Wang 等[26]采用常压等离子喷涂技术在钢基体表面制备了CoMoCrSi 合金涂层,并分别在800、1 000 ℃条件下对涂层进行了热处理,通过超声测试发现,热处理明显降低了涂层的空蚀深度。

3.2 堆焊合金涂层

堆焊是借助二保焊、等离子熔覆焊等焊接的方式在材料表面堆敷一层或几层高强或耐磨材料的工艺方法。堆焊涂层与基体的结合方式为冶金结合,具有优异的结合强度,在强空蚀条件下涂层不易脱落,因此常用于水力机械材料的磨蚀修复。

常见的堆焊技术主要有焊条电弧焊、气体保护电弧焊和等离子堆焊等。焊条电弧焊技术的研究起步较早,目前应用最成熟。焊条的种类和牌号十分复杂,常见的主要是低碳马氏体不锈钢型、高铬铸铁型、高奥氏体不锈钢型。Santa 等[27]研究表明,高钴钢在堆焊过程中能够发生马氏体相变,因而具有优异的抗空蚀性能。王者昌[28]分析了不同堆焊材料的组织、硬度和耐磨蚀性,发现具有“硼化物共晶+奥氏体”的组织有着更好的抗磨性,由此成功研制了低碳镍铬硼合金系的GB1、GB2 系列堆焊焊条,该焊条具有优异的抗空蚀性能,相对于A102 堆焊焊条抗空蚀性提升了22 倍左右。

由于焊条堆焊方式存在稀释率高、熔合区易变脆、厚度不均匀等缺陷,因此在强空蚀作用下容易产生裂纹,不能彻底解决水力机械的空蚀问题。随着等离子堆焊技术的产生,人们开始把目光转向这种稀释率低的工艺技术。等离子堆焊是利用基体(正极)与焊枪钨极(负极)之间产生的等离子体热源,将堆焊粉末与被堆焊材料互溶形成冶金结合的工艺过程。通过2 台直流弧电机为转移弧和非转移弧供电,焊枪钨极与电源负极并联,转移弧正极和工件相连,非转移弧正极与焊枪喷嘴相连接。转移弧能够熔化粉末和基体表面形成熔池,非转移弧能够起到预热粉末的作用。

等离子堆焊技术能同时熔化基体表面的预置涂层以及利用送粉装置引入的合金粉末,实现堆焊涂层与基体的冶金结合,因此涂层具有优异的抗磨耐蚀性能。于盛旺等[29]用等离子堆焊技术在低碳钢表面制备了高铬铁基冶金层,并对空蚀破坏的过程进行分析,发现加入微量(0.117 wt%)的Re 能够细化冶金层晶粒,提高显微硬度,改善耐空蚀性能,经42 h 空蚀试验后累积的质量损失量仅为0Cr13Ni6Mo 不锈钢的0.507 倍。刘舜尧等[30]采用等离子堆焊技术在316L 不锈钢表面制备了原位自生WxC 增强镍基合金复合涂层,该涂层以WxC、Cr7C3、Fe3W3C 等为强化相。由于原位自生WxC 增强颗粒周围弥散分布着细小的其他碳化物的钉扎作用,使WxC 和γ-Ni 协同变形,抑制了微裂纹的扩展,因此抗空蚀性更佳。Lin 等[31]通过低压等离子熔覆制备了Ti-Ni 金属涂层,发现涂层主要由TiNi 相构成,伴有微量的TiNi2、TiNi3和Ti 相,在强空蚀区的适用性更强。Krella 等[32]通过阴极电弧沉积法在奥氏体不锈钢表面制备了Cr-N 镀层,分析不同温度下的抗空蚀性,发现基体温度为350 ℃时制备的TiN 镀层及500 ℃时制备的CrN 镀层的结合强度较高,空蚀孕育期延长,质量损失降低。由于离子弧稳定性更好,且便于控制,这样使得熔铸区热量和收缩应力分布均匀,因此即使在大气氛围下使用等离子表面处理,其涂层性能也远高于基体。

3.3 激光熔覆合金涂层

激光熔覆(Laser Cladding)是通过预置或同步送粉的方式,利用高能密度的激光束将熔覆粉末和基材表面一起熔凝并形成冶金结合熔覆层的方法。激光熔覆最重要特点是热量集中,加热快、冷却快、热影响区小,因此对不锈钢基体组织和处理件外形尺寸影响较小;此外,熔覆层不受基体成分的干扰且抗空蚀性能优异。

Singh 等[33]通过激光熔覆工艺在13Cr4Ni 不锈钢表面熔覆了Stellite 6 钴镍涂层,并检验了不同能量密度下熔覆涂层的抗空蚀性,发现当能量密度为32 J/mm2时,涂层抗空蚀能力相对于基体提高了98%。

对于熔覆材料的设计,除要考虑涂层的使用性能以外,熔覆材料的成分和基体之间的相容性和匹配性也至关重要。通过改变粉末粒度和成分可以提高熔覆层的硬度、耐蚀性、耐磨性。由于自熔性合金粉末中的Si、B 等合金化元素能够形成具有低熔点共晶体,因此这类合金粉末成为最重要的应用于抗空蚀的激光熔覆材料。根据基体的不同,自熔性合金粉末又可分为Fe基、Ni基和Co基自熔性合金粉末。Paul 等[34]在SS316 不锈钢表面分别熔覆了Ni 基和Fe 基合金,并开展了一系列空蚀和泥沙冲蚀试验,验证了Metco-41C 是一种更优异的抗空蚀耐磨涂层材料。鄂猛等[35]利用TIG 堆焊和激光熔覆技术在16Mn 钢表面分别制备了钴基和镍基合金涂层,比较两种涂层的抗空蚀性,发现由于钴基涂层具有致密的枝晶状组织,物相间较大的内聚结合强度,因此其抗空蚀性能更佳。顾伟等[36]研究了镍铝青铜(NAB)表面激光熔覆Ni60A 合金层的耐腐蚀及抗空蚀性,发现熔覆层的腐蚀电位发生明显的正移,材料表面的耐腐蚀性有所提高;且涂层在熔覆过程中出现加工硬化的现象,能够吸收空泡冲击能量,从而提高抗空蚀性能。Zhang 等[37]采用激光熔覆技术在Monel 400 合金表面制备了NiCrSiB 涂层,涂层显微硬度高出基体5.8 倍,这样极大地提高了抗空蚀能力。

由于激光熔覆加热、冷却速度较快,造成熔覆层熔融时间过短,组织形成不均匀,气体残渣不能及时排出,引起气孔夹渣等问题,较难实现大面积完美涂层的熔覆,应力分配的不匀,也容易导致熔铸区裂纹的产生,因此激光熔覆涂层应优先选择高延展性的熔覆粉末,比如镍基粉末;此外,当前仍未有成熟的激光熔覆材料体系,大多激光熔覆涂层还是使用之前喷涂用的合金粉末体系,而此类粉末在物理、化学性能上不能满足激光熔覆技术在工艺方面的要求,因此开发新型的系列化的熔覆材料体系已成为迫在眉睫的任务。

3.4 聚氨酯涂层

由于上述涂层的制备严重依赖于现代表面改性技术,因此在实际应用中还存在一定问题。首先,新技术通常是在较高的温度下进行,这样恶化基体的微观组织,影响基体的热处理强化效果;其次,高温处理后的冷却过程使基体产生热变形,造成部件间隙改变,影响运行匹配;再次,新技术对工作环境及操作水平要求十分苛刻,施工成本高,难以大面积推广应用。

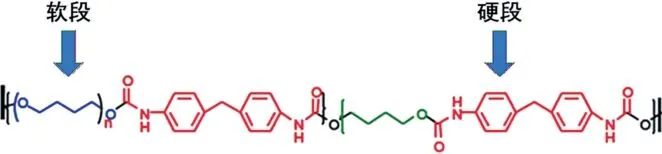

因此,一些研究人员开始着手具有良好耐空蚀性的有机涂层研究,其中聚氨酯作为一种高强度的弹性非金属材料,具有耐水、抗磨、强度高等特点;同时,聚氨酯弹性体有着优异的弹性和韧性,可以吸收泥沙颗粒的冲击,在一定程度上能够缓解过流部位的磨蚀破坏[35],所以近年来已经在抗空蚀耐冲蚀方面得到广泛的应用。聚氨酯的分子链由软段和硬段构成,两者相互镶嵌,使得聚氨酯兼具高强度和良好柔韧性的特征。以芳基为代表的硬段在常温下不易运动,结构具有一定的刚度;以醚键、酯基为代表的软段在常温下可以自由旋转,保证聚氨酯具有优异的柔韧性,软、硬段相互结合使得聚氨酯具有良好的机械性能(聚氨酯化学结构[38]见图1)。一般在聚氨酯中,硬段的分子呈规则排列,分子间极性较强,作用力大,导致硬段之间相互吸引形成微晶结构,这些微晶结构弥散分布在柔性链段中,起到提高强度和物理交联的作用。

图1 聚氨酯化学结构

冯建东等[39]研究了硬段含量对TDI-BDO-PPG水性聚氨酯在海水中抗穴蚀性能的影响,结果表明当硬段含量维持在较低水平时(30%),聚氨酯表现出优异的拉伸性能、弹性性能及耐穴蚀性能。韩国Pukyong 国立大学的Chi 等[40]通过研究用于造船业的不同涂层的抗空蚀性能,发现同时拥有软段和硬段组织的聚氨酯涂层具有更优异的性能。Qiu 等[41]系统地分析了聚氨酯涂层的抗空蚀、磨蚀特性,通过对其失效机制的研究发现,聚氨酯能够承受较长的潜伏期,因而具有优异的抗空蚀及冲蚀性能。Zhang 等[42]通过引入氟元素对二苯基甲烷二异氰酸酯(MDI)进行修饰,同时通过控制反应过程中MDI 加入量和加入时机,制备了无亲水性-CH2OH 基团且具备含氟链段的聚氨酯(FPU),实现了涂层综合性能的提高。以上研究为聚氨酯涂层的技术革新提供了科学依据,为其在水利、海洋领域的应用奠定了坚实的理论基础。

尽管聚氨酯弹性体涂层有着优异的抗空蚀性能,但其与母材的结合强度却只有20 MPa,在强空化区长期的脉动负压作用下容易从基材表面脱落,限制了聚氨酯涂层在水力机械上的应用。

4 结论

水力机械抗空蚀涂层的种类很多,每一类涂层都有固有的特点,研究人员一直在探索综合性能优异的涂层技术,并取得了一定成果。但空蚀是一个极为复杂的过程,仅从涂层技术的角度预防空蚀是不够的,应将材料的抗空蚀性能和抗空蚀机理结合起来;此外,由于空蚀是众多影响因素交互作用的结果,因此对空蚀研究应注重多学科交叉进行,加强不同学科间的合作,才能更好地解决空蚀问题。