氰化尾渣制轻集料同步处理重金属探索试验研究

2023-06-08翟菊彬,迟崇哲,兰馨辉,崔崇龙,程伟凤

翟菊彬,迟崇哲,兰馨辉,崔崇龙,程伟凤

摘要:针对某金矿全泥氰化尾渣理化性质和污染物特点,以达到GB/T 30760—2014 《水泥窑协同处置固体废物技术规范》中水泥熟料中重金属铅量限制要求为目的,探索采用自研药剂协同热处理氰化尾渣轻集料载体中重金属铅的可行性。试验考察了不同净化剂类型、净化剂投加量、预焙烧温度及时间、焙烧温度及时间等因素对铅去除效果的影响,并确定最佳反应条件。试验结果表明:采用1#净化剂和2#净化剂协同热处理后的轻集料均可以满足标准要求;轻集料配方A确定的最佳反应条件为预焙烧温度450 ℃,预焙烧时间1 h,焙烧温度1 200 ℃,焙烧时间0.5 h,1#净化剂投加量1.5 %;轻集料配方B确定的最佳反应条件为预焙烧温度400 ℃,预焙烧时间30 min,焙烧温度1 175 ℃,焙烧时间20 min,选择2#净化剂,投加量1.5 %,生产成本约为100元/t。

关键词:氰化尾渣;轻集料;协同热处理;净化剂;重金属

中图分类号:TD926.4文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2023)05-0082-06doi:10.11792/hj20230518

引言

中国不但是世界最大的黄金消费国,还是最大的产金国。随着经济的发展,矿产资源不断被开发,浮选尾矿、氰化尾渣、冶炼渣等尾矿量也日渐增长[1]。近年来,国内外各大矿业集团、高校、科研院所都对尾矿进行了系统、深入研究,提出一些尾矿处理的新方法、新工艺[2-6]。矿山尾矿固体废物已从传统的环保治理转变为资源化利用。

全泥氰化尾渣一般富含氧化硅、无机非金属矿物,其组分与许多建材产品的原料成分相似,添加少量辅助剂可实现黄金尾矿制砖、水泥、胶泥、混凝土骨料及陶瓷等建筑材料,具有可观的经济价值和良好的发展前景[7-9]。但是,目前大多数黄金生产企业在进行尾矿全量化建材利用时,未考虑产品中污染物影响[10],在2020年1月14日生态环境部发布的HJ 1091—2020 《固体废物再生利用污染防治技术导则》中明确要求:利用固体废物生产砖瓦、轻骨料、集料、玻璃、陶瓷、陶粒、路基材料等建材过程的污染控制执行相关行业污染物排放标准,相关产品中有害物质含量参照GB 30760—2014 《水泥窑协同处置固体废物技术规范》(下称“水泥窑协同处置规范”)的要求执行。该标准中对于产品有害物质含量的要求,是为了控制建筑材料产品使用过程中有害物质可能引起的环境风险[11]。虽然不同建筑材料生产工艺原理不同,但在评估其作为产品使用过程中可能引发環境风险时的“最不利条件”是相同的。本文以某金矿全泥氰化尾渣中重金属为切入点,以轻集料为净化载体,对氰化尾渣深度净化工艺进行了探索,分析了预焙烧温度及时间、焙烧温度及时间、净化剂类型及投加量对氰化尾渣中重金属处理效果的影响,并分析配方B工业应用生产成本。

1试验材料与方法

1.1仪器与药剂

试验仪器:UV-1700紫外分光光度计;IC1000离子色谱仪;AA6300原子吸收分光光度计;化学滴定装置;RHGQ-9-14型回转窑炉;SX2-4-18TP型箱式电阻炉;SK2型双辊破碎机;BSA224S天平;鼓风干燥箱。

试验药剂:1#净化剂(自研药剂)、2#净化剂(自研药剂)、粉煤灰、煤粉、秸秆、市政污泥。

1.2氰化尾渣组分分析

取某金矿全泥氰化尾渣进行组分分析,结果如表1所示。

表1分析结果对照水泥窑协同处置规范中水泥熟料中重金属铅量限制要求可以看出,氰化尾渣中Pb(质量分数为625 mg/kg)是标准(w(Pb)=100 mg/kg)要求的6.25倍;但同时该氰化尾渣中SiO2、K和Na含量较高,有利于轻集料制备。试验确定以轻集料为净化载体,深度净化处理污染物为Pb,在满足标准中重金属含量限制要求的同时,检测轻集料的质量指标。2023年第5期/第44卷安环与分析安环与分析黄金1.3试验方法

从成本控制和材料易得性出发,对轻集料原料配方进行设计,结果如表2所示。

为保证氰化尾渣在轻集料中的均匀性,将氰化尾渣于鼓风干燥箱中105 ℃烘干2 h,并将大块颗粒进行研磨,之后与配方中其他配料搅拌均匀。将混合后原料人工球团,球团后的样品放在不锈钢托盘内自然干燥2.5 h,之后放入105 ℃鼓风干燥箱内烘干2 h,初步定型;将烘干后的球团放入箱式电阻炉中,在预焙烧温度下保持一定时间;设置阶段升温程序,将箱式电阻炉温度升至焙烧温度,进行深度焙烧处理;关闭电源,炉内自然降温。待冷却至室温后,取出样品,进行破碎研磨制样,分析样品中金属元素的残留量。

2试验结果与讨论

2.1配方A深度净化条件试验

2.1.11#净化剂投加量探索试验

设置预焙烧温度450 ℃,预焙烧时间1 h,两段式升温程序(450 ℃→900 ℃、900 ℃→1 200 ℃),焙烧温度1 200 ℃,焙烧时间1 h。氰化尾渣与秸秆质量比为3∶1,1#净化剂投加量分别为1 %、3 %、5 %、7 %。不同1#净化剂投加量条件下制成的轻集料Pb残留量如图1所示。

由图1可以看出:随着1#净化剂投加量的增加,Pb处理效果逐渐增强。1#净化剂投加量为1 %时,Pb质量分数由625 mg/kg降至75.2 mg/kg,符合水泥窑协同处置规范对水泥熟料中铅量限制要求;1#净化剂投加量增加至7 %时,Pb质量分数进一步降低至11.1 mg/kg。考虑药剂成本和实际生产要求,进行1#净化剂投加量细化试验研究。

2.1.21#净化剂投加量细化试验

设置预焙烧温度450 ℃,预焙烧时间1 h,两段式升温程序(450 ℃→900 ℃、900 ℃→1 200 ℃),焙烧温度1 200 ℃,焙烧时间1 h。氰化尾渣与秸秆质量比为3∶1,1#净化剂投加量分别为0.25 %、0.5 %、0.75 %、1.0 %、1.25 %、1.5 %、2.0 %、2.5 %。1#净化剂投加量细化条件下制成的轻集料Pb残留量如图2所示。人工球团、低温烘干和高温焙烧后轻集料形态如图3所示。

由图2可以看出:当1#净化剂投加量为1.5 %时,Pb质量分数由625 mg/kg降至92.4 mg/kg,达到水泥窑协同处置规范对水泥熟料中铅量限制要求,且随1#净化剂投加量增加,Pb质量分数进一步降低。考虑药剂成本和实际生产要求,1#净化剂投加量选择为1.5 %。

由圖3可以看出:人工球团效果较好,低温烘干后,轻集料外形较完好,无明显碎裂和裂纹。经高温焙烧后,轻集料表面出现明显釉质光泽,但有部分出现粘连现象,这是因为当焙烧温度不断升高时,生料球开始熔融,产生的液相量不断增多。观察发现,当温度升高到1 170 ℃时,液相黏度和产气量均快速增加,液相包裹住气体并不断膨胀。当温度过高,陶粒内部产生过多的液相,液相黏度降低,大量气体不断逸出,孔间壁不能保持固定的结构,孔结构遭到破坏,会出现部分塌孔和连通孔现象[12-13]。

2.1.3短时焙烧试验

当焙烧温度1 200 ℃,焙烧时间1 h时,轻集料液化现象严重,出现粘连粘壁现象。调整焙烧时间,考察轻集料形态和Pb净化效果。设置预焙烧温度450 ℃,预焙烧时间1 h,两段式升温程序(450 ℃→900 ℃、900 ℃→1 200 ℃),焙烧温度1 200 ℃,焙烧时间缩短为0.5 h。氰化尾渣与秸秆质量比为3∶1,煤粉固定掺量为5 %,1#净化剂投加量为0.5 %、0.75 %、1.0 %、1.25 %、1.5 %、2.0 %,制成的轻集料Pb残留量如图4所示。高温焙烧后轻集料形态如图5所示。

由图4可以看出:当1#净化剂投加量为1.25 %时,Pb质量分数由625 mg/kg降至95 mg/kg,达到水泥窑协同处置规范对水泥熟料中铅量限制要求,且随1#净化剂投加量增加,Pb质量分数进一步降低;1#净化剂投加量为1.5 %时,Pb质量分数可稳定达到要求。考虑药剂成本和实际生产要求,1#净化剂投加量选择为1.5 %。

由图5可以看出,高温焙烧时间缩短后,轻集料形态完整,无明显粘连液化现象。

2.2配方B深度净化条件试验

2.2.1预焙烧时间

设置预焙烧温度400 ℃,预焙烧时间15 min、30 min、45 min、60 min,两段式升温程序(400 ℃→900 ℃、900 ℃→1 175 ℃),焙烧温度1 175 ℃,焙烧时间20 min。氰化尾渣与市政污泥质量比为5∶1,2#净化剂投加量为1.5 %。不同预焙烧时间条件下制成的轻集料Pb残留量如图6所示。

由图6可以看出:随预焙烧时间的延长,Pb残留量逐渐升高,但均达到水泥窑协同处置规范对水泥熟料中铅量限制要求。预焙烧阶段主要是含硫矿物分解,产生SO2等气体,同时样品中部分市政污泥燃烧,使陶粒的成孔效果更好,保证陶粒不会由于气体的快速生成导致其炸裂,也为陶粒的表层软化做好准备。综合考虑,选择预焙烧时间为30 min。

2.2.2预焙烧温度

设置预焙烧温度400 ℃、450 ℃、500 ℃,预焙烧时间30 min,两段式升温程序(400 ℃→900 ℃、900 ℃→1 175 ℃),焙烧温度1 175 ℃,焙烧时间20 min。氰化尾渣与市政污泥质量比为5∶1,2#净化剂投加量为1.5 %。不同预焙烧温度条件下制成的轻集料Pb残留量如图7所示。

由图7可以看出:当预焙烧温度为400 ℃、500 ℃时,Pb残留量较低,分别为6.5 mg/kg和5.0 mg/kg;预焙烧温度为450 ℃时,Pb残留量升高至71.1 mg/kg,但均达到水泥窑协同处置规范对水泥熟料中铅量限制要求。综合考虑能耗成本和轻集料性能,选择预焙烧温度为400 ℃。

2.2.3焙烧时间

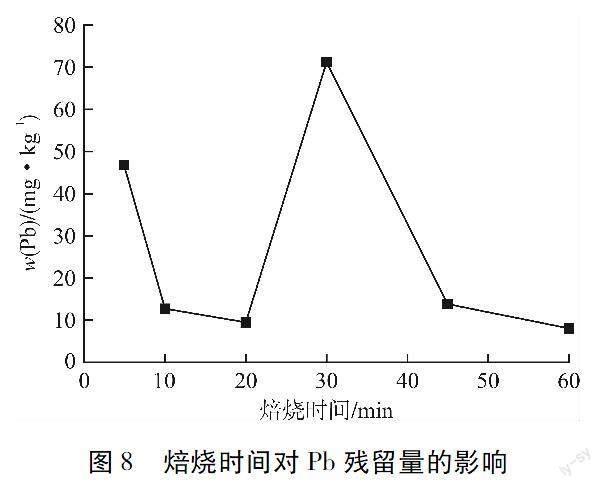

设置预焙烧温度400 ℃,预焙烧时间30 min,两段式升温程序(400 ℃→900 ℃、900 ℃→1 175 ℃),焙烧温度1 175 ℃,焙烧时间5 min、10 min、20 min、30 min、45 min、60 min。氰化尾渣与市政污泥质量比为5∶1,2#净化剂投加量为1.5 %。不同焙烧时间条件下制成的轻集料Pb残留量如图8所示。

由图8可以看出:当焙烧时间为20 min时,Pb残图8焙烧时间对Pb残留量的影响留量为12.7 mg/kg,净化效果较为理想;当焙烧时间为60 min时,Pb残留量最低,为8.2 mg/kg;其他焙烧时间下Pb残留量相对较高,但均达到水泥窑协同处置规范对水泥熟料中铅量限制要求。综合考虑能耗成本和轻集料性能,选择焙烧时间为20 min。

2.2.4焙烧温度

设置预焙烧温度400 ℃,预焙烧时间30 min,两段式升温程序,焙烧温度1 200 ℃、1 175 ℃、1 150 ℃、1 125 ℃、1 100 ℃、1 075 ℃、1 050 ℃、1 025 ℃、1 000 ℃、900 ℃、800 ℃、700 ℃,焙烧时间20 min。氰化尾渣与市政污泥质量比为5∶1,2#净化剂投加量为1.5 %。不同焙烧温度条件下制成的轻集料Pb残留量如图9所示,1 100 ℃和1 175 ℃焙烧温度下轻集料形态如图10所示。

由图9可以看出:焙烧温度为700 ℃~1 175 ℃时,随焙烧温度升高,Pb质量分数降低,在1 100 ℃达到最低,为1.7 mg/kg。焙烧温度为1 200 ℃时,Pb质量分数升高,但也达到水泥窑协同处置规范对水泥熟料中铅量限制要求。

由图10可以看出:1 100 ℃条件下制成的轻集料虽然Pb质量分数最低,但表面粗糙,吸水率较高,筒压强度较低;1 175 ℃条件下制成的轻集料表面光滑,有明显釉质光泽,形态较好,吸水率和烧失量较低,筒压强度较高。综合考虑能耗成本和轻集料产品性能,选择焙烧温度为1 175 ℃。

2.2.51#和2#净化剂的影响

设置预焙烧温度400 ℃,预焙烧时间30 min,两段式升温程序(400 ℃→900 ℃、900 ℃→1 175 ℃),焙烧温度1 175 ℃,焙烧时间20 min。氰化尾渣与市政污泥质量比为5∶1,1#和2#净化剂投加量均为1.0 %、1.5 %、2.0 %。1#和2#净化剂不同投加量条件下制成的轻集料Pb残留量如图11所示。

由图11可以看出:Pb质量分数随1#净化剂投加量增加而升高,随2#净化剂投加量增加而降低;但2種净化剂在所考察的投加量范围内均达到水泥窑协同处置规范对水泥熟料中铅量限制要求。2#净化剂用量为1.5 %时,轻集料Pb残留量为71.1 mg/kg,优于1#净化剂在同等条件下的表现(74.9 mg/kg)。综合考虑试验效果和药剂成本,选择2#净化剂为氰化尾渣深度净化药剂。

2.2.6成本分析

氰化尾渣制备轻集料同步处理重金属生产成本主要包括能耗、原料、废气治理、人工及折旧等。①能耗。目前,生产能耗在50~70元/t(生物质燃料约50元/t,电费约60元/t,煤质燃料约70元/t),拟采用电作为能源,能耗按照60元/t计。②原料。生产原料主要包括氰化尾渣、市政污泥、2#净化剂。其中,2#净化剂投加量按照1.5 %计,单价按照500~1 000元/t计,成本为7.5~15元/t;市政污泥按照20 %计,干化焚烧处理政府补贴50~80元/t。因此,原料成本暂按照10元/t计。③废气治理。废气采用常规的处理工艺进行治理,治理费用暂按照20元/t计。需要注意的是,产生的粉尘如果不能得到有效利用,则属于危险废物。④人工及折旧。劳动定员按16人计(4班3倒),工资5 000元计,人工费约为3.3元/t,设备投资2 000万元,按照10 a的运行年限,折旧费为7元/t。因此,人工及折旧按10元/t计。综上所述,氰化尾渣制轻集料同步处理重金属成本约为100元/t。根据市场调研结果,目前市场轻集料产品销售价格在150元/t左右。因此,该工艺生产氰化尾渣轻集料的经济效益显著。

3结论

本研究以某金矿全泥氰化尾渣为主要原料,设计了2种原料配比,即轻集料配方A(氰化尾渣与秸秆质量比为3∶1,煤粉固定掺量为5 %)、轻集料配方B(氰化尾渣与市政污泥质量比为5∶1),分别对2种配方制备的轻集料中Pb进行了深度净化研究,探究了高温自研药剂处理氰化尾渣轻集料载体中重金属的可行性。在最佳试验参数下,轻集料中Pb质量分数能稳定达到水泥窑协同处置规范对水泥熟料中铅量限制要求。

1)轻集料配方A最佳反应条件为:预焙烧温度450 ℃,预焙烧时间1 h,焙烧温度1 200 ℃,焙烧时间0.5 h,1#净化剂投加量1.5 %。

2)轻集料配方B最佳反应条件为:预焙烧温度400 ℃,预焙烧时间30 min,焙烧温度1 175 ℃,焙烧时间20 min,选择2#净化剂,投加量1.5 %。

3)轻集料配方B处理成本:能耗60元/t、原料成本10元/t、废气治理费用20元/t、人工及折旧10元/t,则氰化尾渣制轻集料生产成本约为100元/t。

[参 考 文 献]

[1]李杨,孟凡涛,王鹏.黄金尾矿综合利用的研究进展[J].山东理工大学学报(自然科学版),2019,33(1):40-44.

[2]王江飞.金浮选尾矿提取石英试验研究[J].有色金属(选矿部分),2015(6):36-40.

[3]王杨.某金矿浮选试验及尾矿综合利用试验研究[J].湖南有色金属,2019,35(1):5-9.

[4]段美学,闫传霖,赵蔚琳.金尾矿焙烧陶粒的制备[J].砖瓦,2014(7):52-55.

[5]郑文新.利用黄金尾矿生产加气混凝土砌块材料配合比研究[J].科技视界,2013(9):24-25.

[6]张军.山东某金矿尾矿在玻璃纤维制品中整体综合利用研究[J].有色金属(选矿部分),2012(4):56-58.

[7]迟崇哲,刘影,龙振坤,等.黄金行业氰渣脱氰处理技术现状及资源化发展趋势[J].黄金,2020,41(9):119-122.

[8]赵楠,吕宪俊,梁志强.黄金矿山尾矿综合回收技术进展[J].黄金,2015,36(3):71-75.

[9]孙旭东,刘晓敏,龚裕,等.黄金尾矿建材化利用的研究现状及展望[J].金属矿山,2020(3):12-22.

[10]孙旭东,潘德安,龚裕,等.氰化尾渣高温氯化焙烧制备陶粒[J].有色金属(冶炼部分),2020(6):70-79.

[11]常越亚.水泥窑协同处置氰化尾渣过程污染物的监管评价[J].新世纪水泥导报,2020,26(5):77-81.

[12]马龙,李国忠.赤泥轻质陶粒烧结温度的试验研究[J].墙材革新与建筑节能,2013(1):43-45.

[13]符勇,马喆.基于赤泥、铝土尾矿和污泥三大工业废物的陶粒制备实验研究[J].能源与环保,2017,39(4):48-51,56.

Exploratory experimental research on the simultaneous treatment

of heavy metals in cyanide tailings made lightweight aggregateZhai Jubin,Chi Chongzhe,Lan Xinhui,Cui Chonglong,Cheng Weifeng

(Changchun Gold Research Institute Co.,Ltd.)

Abstract:According to the physical and chemical properties and pollutant characteristics of all-sliming cyanidation tailings from a gold mine,to meet the limit requirements of heavy metals Pb content in cement clinker in GB/T 30760—2014 Technical Specification for Coprocessing of Solid Waste in Cement Kiln,the feasibility of using a self-developed agent to treat the heavy metal Pb in cyanide tailings lightweight aggregate carrier with collaborative treatment at high temperature is explored.The effects of different types of purifying agents,the dosage of purifying agents,pre-roasting temperature and time,and roasting temperature and time on the removal of the heavy metal Pb are investigated,and the optimum reaction conditions are determined.The test results show that the lightweight aggregate treated with 1# purifying agent and 2# purifying agent (self-developed agent) with collaborative treatment at a high temperature can meet the requirements of the standard;for the lightweight aggregate formula A,the optimum reaction conditions are determined as follows:pre-roasting temperature 450 ℃,pre-roasting time 1 h,roasting temperature 1 200 ℃,roasting time 0.5 h,1# purifying agent dosage 1.5 %;for the light aggregate formula B,the optimum reaction conditions are determined as follows:pre-roasting temperature 400 ℃,pre-roasting time 30 min,roasting temperature 1 175 ℃,roasting time 20 min,1.5 % dosage for 2# purifying agent and about 100 yuan/t for the operation cost.

Keywords:cyanide tailings;lightweight aggregate;collaborative treatment at high temperature;purifying agent;heavy metal