某难处理复杂金精矿高效循环回收金银试验研究

2023-06-08温永杰

温永杰

摘要:针对国外某金矿产出的难处理复杂金精矿,采用细磨—氰化法、焙烧—氰化法处理,金浸出率分别为26.99 %、79.97 %,回收效果不理想,同时其他有价元素难以得到有效综合回收,造成资源浪费。研究了高效回收该金精矿中有价元素金、银的工艺技术,结果表明:采用添加钠盐二级焙烧—酸浸—浮选,金银精矿浸出—氰渣循环焙烧及浮选尾矿氰化工艺,在最佳条件下,氰渣金品位为1.78 g/t、银品位为54.10 g/t,金总回收率达到96.29 %、银总回收率达到92.01 %;且尾渣铁品位达到63.20 %,可作为制备高质量炼铁球团矿的原料,实现了金精矿资源的高效综合回收。

关键词:金精矿;焙烧;酸浸;浮选;氰化;钠盐

中图分类号:TF831文章编号:1001-1277(2023)05-0047-05

文献标志码:Adoi:10.11792/hj20230512

国外某金矿采用一次粗选、四次精选、两次扫选工艺产出金精矿,其主要有价元素为金,品位30.25 g/t,含银430.05 g/t、硫45.20 %、砷3.50 %、碳2.30 %。该金精矿含砷含硫高,并含有一定量碳,金主要以微细粒包裹状态赋存于黄铁矿、砷黄铁矿中,属于典型的难处理复杂金精矿。目前,难处理金矿工业化应用的预处理工艺主要有边磨边浸直接氰化法[1-2]、循环流态化焙烧氧化法[3]、钠盐焙烧法[4-5]、生物氧化法[6]、硝化氧化法[7]、氯化焙烧挥发法[8-10]等。对于该矿山产出的此类复杂金精矿,采用细磨—氰化法金浸出率仅为26.99 %,采用焙烧—氰化法金浸出率为79.97 %,仍低于80 %,金回收效果不理想,同时有价元素难以得到有效回收。为此,本次研究采用添加钠盐二级焙烧—酸浸—浮选,金银精矿浸出—氰渣循环焙烧及浮选尾矿氰化工艺,有效提高了金、银浸出率,实现了金精矿中有价元素的综合回收,为该类型难处理复杂金精矿的高效处理提供了新的技术方法。

1矿样性质

国外某金矿产出的金精矿含有金、银、硫、砷、碳等元素,金属矿物主要为黄铁矿、砷黄铁矿,少量黄铜矿、闪锌矿等;非金属矿物主要为白云石、方解石、石英等;金以微细粒包裹于黄铁矿、砷黄铁矿等金属硫化物中。金精矿主要化学元素分析结果见表1,金嵌布状态分析结果见表2。

由表2可知:金精矿中26.12 %的金为单体金+连生金,而70.74 %的金为硫化矿物包裹金,表明该金精矿须采用适宜的预处理方法,才能有效提高金回收率。

2试验流程与方法

2.1试验流程

金精矿高效循环回收试验流程见图1。

2.2试验方法

二级焙烧:称取1 000 g金精矿样品,添加一定量硫酸鈉,混匀后铺开于不锈钢焙烧盘中,在马弗炉中进行焙烧,一级焙烧温度设定为500 ℃,焙烧时间2 h;二级焙烧温度设定为600 ℃,焙烧时间2 h。

酸浸:酸浸试验在XJT浸出搅拌机中进行,控制液固比2∶1,起始硫酸酸度10 %,温度80 ℃~90 ℃,时间2 h。

浮选:浮选试验在XFD浮选机中进行,酸浸渣磨矿细度-0.037 mm占95 %,浮选浓度35 %,纯碱作为pH调整剂,以丁基黄药、丁铵黑药作为捕收剂,进行一次粗选试验,产出富集金、银的精矿与尾矿。

金银精矿氰化:氰化浸出在XJT浸出搅拌机中进行,采用纯碱调整矿浆pH值至10,液固比5∶1,氰化钠质量分数0.8 %~1.0 %,氰化浸出时间(48+24)h。

浮选尾矿氰化:氰化浸出在XJT浸出搅拌机中进行,采用纯碱调整矿浆pH值至10,液固比2∶1,氰化钠质量分数0.15 %~0.20 %,氰化浸出时间(24+12)h。

3试验结果与讨论

3.1细磨—氰化

对金精矿采用XMQ-240试验用球磨机进行磨矿,磨矿浓度65 %,磨矿时间30 min,磨矿细度-0.037 mm占98.50 %,氰化钠质量分数0.8 %~1.0 %,浸出时间(48+24)h,试验结果见表3。

由表3可知:采用细磨—氰化法浸出,金、银浸出率分别为26.99 %、32.56 %,金、银浸出效果均较差;表明采用细磨工艺预处理,仍难以破坏和分解金精矿中包裹金、银的矿物,金、银矿物无法完全单体解离。

3.2焙烧—氰化

对金精矿采用常规焙烧—氰化法进行处理,焙烧温度630 ℃,焙烧时间2 h,焙砂经过磨矿,采用纯碱调整矿浆pH值至10,液固比2∶1,氰化钠质量分数0.15 %~0.20 %,浸出时间(24+12)h。金精矿焙烧—氰化试验结果见表4。

由表4可知:采用焙烧—氰化法,金、银浸出率分别达到79.97 %、63.20 %,金、银浸出率得到大幅提高,但氰渣金、银品位仍较高。经过分析,发现造成金、银回收率低的原因主要是焙砂中仍含有未焙烧完全的包裹金、银的矿物和焙烧过程中生成的氧化铁对金、银的二次包裹,金、银难以实现有效回收。

3.3二级焙烧—酸浸—氰化

含砷碳复杂难处理金精矿采用焙烧预氧化工艺,在焙烧时加入钠盐,可以有效改善焙砂的物理化学性质,使焙砂变得疏松多孔,减少铁等氧化物对金、银的包裹,有利于金、银的浸出。同时,采用碳酸钠、氢氧化钠2种钠盐作为添加剂进行氧化焙烧—氰化提金试验,发现焙砂中固硫率、固砷率较高,与焙烧脱砷脱硫生产工艺存在相似情况。因此,在前期试验的基础上,选择硫酸钠作为添加剂,进行二级焙烧—酸浸—氰化试验,结果见表5。

由表5可知:金精矿添加硫酸钠进行二级焙烧—酸浸—氰化试验,金、银浸出率出现较大幅度提升,且随着硫酸钠用量的增大,金、银浸出率随之提高;但当硫酸钠用量达到3.0 %后,金、银浸出率提高不明显。综合考虑生产处理成本和焙烧作业稳定性,硫酸钠用量以3.0 %为宜。

金精矿二级焙烧焙砂及酸浸渣中硫、砷、碳的化学元素分析表明,样品中仍残余一定量的硫、砷、碳,表明部分黄铁矿、砷黄铁矿、碳质物存在焙烧不彻底、不完全的现象,导致氰渣中金、银含量偏高,金、银浸出率低。

3.4二级焙烧—酸浸—浮选

针对二级焙烧过程中黄铁矿、砷黄铁矿、碳质物脱除不完全,仍存在对金、银矿物的包裹,导致金、银难以氰化回收的问题,进行了添加硫酸钠二级焙烧—酸浸—浮选试验,同时酸浸过程亦是浮选工艺处理前的金属矿物活化过程,有利于金、银及金属硫化矿物、碳质物的浮选富集回收。为了最大限度提高浮选过程金、银的回收率,经過大量浮选捕收剂选择试验,确定采用丁基黄药、丁铵黑药作为捕收剂,在不添加起泡剂的条件下,即可获得较好的浮选结果,同时考虑金银精矿氰化浸出金、银后再次进行循环焙烧处理回收,并且精矿产率低于15 %,因此选择采用一次粗选浮选试验流程,浮选获得金银精矿与尾矿。浮选试验流程见图2,二级焙烧—酸浸—浮选试验结果见表6。

由表6可知:金精矿添加硫酸钠进行二级焙烧—酸浸—浮选试验,可以有效富集金、银、硫、砷、碳等元素。随着粗选时间的增加,金、银、硫、砷、碳的回收率逐渐提高,当粗选时间达到15 min时,金、银、硫、砷、碳的回收率分别达到77.53 %、84.76 %、83.27 %、52.50 %、88.85 %;继续增加粗选时间,各元素的回收率提高趋缓。综合考虑,粗选时间选择15 min为宜。

3.5金银精矿及浮选尾矿氰化

针对金精矿添加硫酸钠进行二级焙烧—酸浸—浮选产出的金银精矿和浮选尾矿的金、银品位差异,进行不同氰化钠浓度下的浸出试验。针对金银精矿金品位达250 g/t以上、银品位约4 000 g/t,且含碳约3 %的特性,采用氰化钠质量分数0.8 %~1.0 %,氰化浸出时间(48+24)h进行高氰浸出。对金、银品位分别为12.60 g/t、120.60 g/t且基本不含碳的浮选尾矿,采用氰化钠质量分数0.15 %~0.20 %,氰化浸出时间(24+12)h进行低氰浸出,从而有效消除氰化钠浓度差异对金、银浸出效果的影响。试验结果见表7。

由表7可知:金银精矿进行高氰浸出72 h,金、银浸出率分别达到96.76 %、96.37 %,氰渣1金、银品位分别为8.30 g/t、143.60 g/t;浮选尾矿进行低氰浸出,氰渣2金、银品位分别为1.78 g/t、54.10 g/t,远低于金银精矿的氰渣品位。

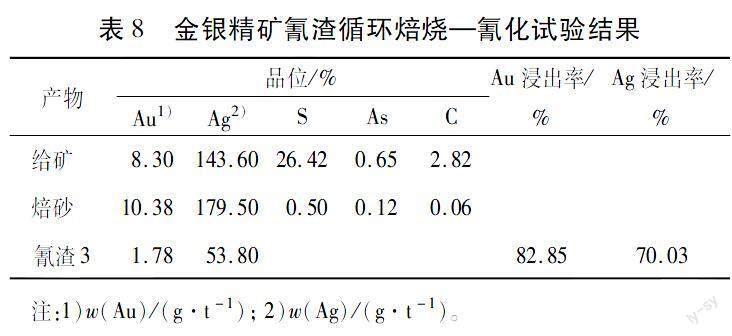

3.6金银精矿氰渣循环焙烧—氰化

针对金银精矿氰渣金、银品位较高,并且硫、砷、碳品位亦较高,存在金银微细颗粒仍包裹于黄铁矿、砷黄铁矿及碳质物中的情况,进行了金银精矿氰渣循环焙烧—氰化试验。试验结果见表8。

由表8可知:金银精矿氰渣经过循环焙烧—氰化,硫、砷、碳等元素得到进一步脱除,使包裹金、银的金属硫化物、碳质物进一步分解,金、银氰化浸出回收效果明显,氰渣金、银品位分别为1.78 g/t、53.80 g/t。

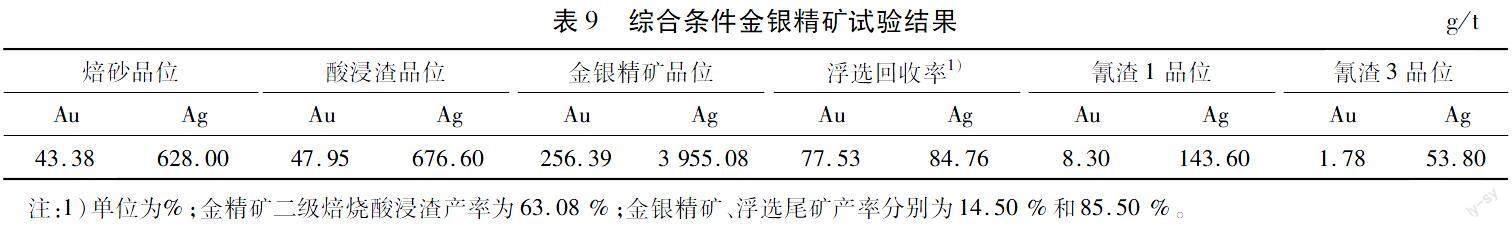

3.7综合条件试验

在试验获得的最佳条件下,进行了添加钠盐二级焙烧—酸浸—浮选,金银精矿氰化—氰渣循环焙烧—氰化及浮选尾矿氰化试验,结果见表9、表10。

由表9、表10可知:综合条件下,金精矿二级焙烧酸浸渣产率为63.08 %,金银精矿、浮选尾矿产率分别为14.50 %和85.50 %;金银精矿金、银浮选回收率分别为77.53 %、84.76 %,一次氰渣金、银品位分别为8.30 g/t、143.60 g/t,一次氰渣循环焙烧后氰渣金、银品位分别为1.78 g/t、53.80 g/t;浮选尾矿氰化后氰渣金、银品位分别为1.78 g/t、54.10 g/t,且铁品位达到63.20 %;金、银总回收率分别达到96.29 %和92.01 %。

4结论

1)某金精矿含金30.25 g/t、银430.05 g/t,硫、砷、碳品位较高,且硫化矿物包裹金占比达70.74 %。对该金精矿采用细磨—氰化法、焙烧—氰化法处理,金、银浸出率均较低,表明该金精矿属于难处理复杂金精矿。

2)采用添加钠盐二级焙烧—酸浸—浮选,金银精矿氰化—氰渣循环焙烧—氰化及浮选尾矿氰化工艺,在最佳试验条件下,即添加3.0 %硫酸钠,一级焙烧温度500 ℃,焙烧时间2 h,二级焙烧温度600 ℃,焙烧时间2 h;酸浸液固比2∶1,起始硫酸酸度10 %,酸浸时间2 h;酸浸渣磨矿细度-0.037 mm占95 %,一次粗选丁基黄药用量500 g/t,丁铵黑药用量250 g/t,浮选时间15 min;金银精矿氰化液固比5∶1,氰化钠质量分数0.8 %~1.0 %,浸出时间72 h;浮选尾矿氰化液固比2∶1,氰化钠质量分数0.15 %~0.20 %,浸出时间36 h,金总回收率达到96.29 %,银总回收率达到92.01 %;最终尾渣金品位为1.78 g/t、银品位为54.10 g/t、铁品位达到63.20 %,可作为制备高质量炼铁球团矿的原料。

3)采用高效循环回收金银的试验工艺流程,不仅实现了金精矿中贵金属金、银的高效回收,而且同时回收了其中的硫、砷、铁等有价元素,达到了清洁生产、循环回收和高值化利用的目的,为实现金精矿资源的高效处理和综合回收提供了新的技术途径。

[参 考 文 献]

[1]王小川,姜亚雄,黄丽娟,等.边磨边浸全泥氰化工艺在北衙金矿的运用研究[J].矿冶,2006,25(2):48-52.

[2]薛光,于金江.边磨边浸提高金、银浸出率的试验研究[J].黄金,2010,31(4):41-43.

[3]李云,刘洪晓,杨洪中,等.循环流态化焙烧低硫金精矿的生产实践[J].有色金属(冶炼部分),2015(10):58-61.

[4]李希科,王安理,何辉.中原黄金冶炼厂回收金、银等金属生产实践[J].黄金,1998,19(2):39-41.

[5]薛光,任文生.添加亚硫酸钠焙烧—氰化提高金、银回收率的试验研究[J].黄金,2006,27(2):33-35.

[6]周洪波,肖升木,胡岳华,等.金矿石生物氧化预处理研究[J].中国矿业,2006,15(2):39-42.

[7]夏光祥.關于硝化法预处理含砷难冶金矿石的进展概况[J].黄金,1989,10(7):20-25.

[8]龚喜林.某含砷金精矿加氯化剂氧化焙烧探索试验[J].黄金,2008,29(6):49-51.

[9]柳林,冯安生,王威.氯化焙烧回收河南某黄金冶炼渣中的有价金属[J].金属矿山,2015(12):173-176.

[10]薛光,于永江.从含砷金精矿二段焙烧酸浸渣中氰化浸出金银的试验研究[J].黄金,2008,29(1):40-41.

Experimental study on efficient recycling of gold

and silver from a refractory complex gold concentrateWen Yongjie

(Shandong Guoda Gold Co.,Ltd.)

Abstract:The refractory complex gold concentrate produced by a foreign gold mine is treated by fine grinding-cyanidation method and roasting-cyanidation method.The gold recovery rates are 26.99 % and 79.97 % respectively,and the recovery effect is not satisfactory.Whats more,other valuable elements are difficult to be recovered effectively and comprehensively,resulting in a waste of resources.The technology of the efficient recovery of valuable elements of gold and silver from the gold concentrate is studied.The results show that by secondary roasting with sodium salt,acid leaching,flotation enrichment,high cyanide leaching of gold and silver concentrate,cyanide residue recycling,and cyanide leaching of flotation tailings,and under the optimum conditions,the gold grade of cyanide slag is 1.78 g/t,the silver grade is 54.10 g/t,the total recovery of gold is 96.29 %,and the total recovery of silver is 92.01 %;the iron grade of tailings reaches 63.20 %,which can be used as the raw material for the preparation of high-quality iron-making pellets,realizing the efficient and comprehensive recovery of gold concentrate resources.

Keywords:gold concentrate;roasting;acid leaching;flotation;cyanidation;sodium salt