二氧化铀粉末混富集度工艺研究

2023-06-07杨光宇李德阳

王 猛 杨光宇 李德阳

(1.中核北方核燃料元件有限公司,内蒙古 包头 014035;2.内蒙古自治区核燃料元件企业重点实验室,内蒙古 包头 014035)

0 引言

国核示范燃料组件首炉装料需要使用10 种富集度的二氧化铀芯块,而全部采用六氟化铀转化需要占用大量周转物料,额外占用资金约为1.96 亿元。由于部分富集度芯块的需求量较小,且单独生产需要清洗生产线,因此会产生物料损失,增加生产费用,不利于生产组织。而混富集度生产可以减少六氟化铀周转料的采购量和化工生产线混富集度清洗的次数,至少能节省一半的周转料采购费用。

据了解,美国西屋公司和法国AREVA 公司均采用了混富集度方式组织生产。西屋公司采用三维混料设备,AREVA公司采用单锥双螺旋混料机,但混富集度工艺的具体细节并不为人所知。因此混富集度工艺需要自行研究,以为后续生产提供依据。

该文通过选择混富集度设备,制定混富集度试验方案,研究不同物料配比比例及方法,确定了混富集度设备的工艺参数和物料富集度均匀性。目标是在实验室条件下,通过物理混料方式制备出富集度满足要求的二氧化铀粉末,证明物理混料的可行性,并为将来大批量生产提供技术依据,以实现混富集度物料的生产。

1 试验方法

目前,粉体物料混合已在化工、制药、食品等领域有比较广泛的应用,是这些领域生产中的关键操作工序之一[1]。粉体物料混合是指使多种不同成分的粉体颗粒在混料器中产生运动速度或方向的变化,最终达到随机均匀分布的操作过程。混合效果的好坏直接将决定产品的质量。

1.1 二氧化铀粉末混富集度原理

二氧化铀粉末混富集度工艺是一种将2 种不同富集度的二氧化铀粉末以一定的比例进行粉体混合,得到目标富集度二氧化铀粉末的技术。混料的计算如公式(1)所示。

式中:φ为混料的目标富集度;φ1为第一种原始粉末的富集度;M1为第一种原始粉末的铀金属量;φ2为第二种原始粉末的富集度;M2为第二种原始粉末的铀金属量。

1.2 统计学分析方法

具体方法如下。1)采用方差分析(F 检验)。从混料容器中的不同位置取一定样品,通过Minitab 运算软件并使用Ryan-Joiner 法来核验检测数据是否服从正态分布,如P值大于0.05,数据服从正态分布,则执行F 检验;否则,进一步使用非参数检验进行差异显著性分析,如P值大于0.05,则数据无显著性差异,否则为数据有显著性差异。2)在95%×95%条件下,粉末的实际富集度在所要求富集度的±0.05%范围内。即置信水平95%、覆盖率为95%条件下,=±KS。其中a 为在目标富集度名义值的±0.05%范围内为所取样品的富集度测量值的平均值,S为所取样品的富集度测量值的标准偏差,K值则根据所取样品的个数(n)查询国标得出。3)取样方法。每个试验从6 个不同位置取样(1/4 深度处2 个,1/2 深度处2 个,3/4 深度处2 个),每个位置取3 份样品,样品总量为18,做F 检验;从10 个不同位置取样(1/4 深度处4 个,1/2 深度处2 个,3/4 深度处4 个),每个位置取1 份样品,样品总量为10,分析在95%×95%条件下富集度是否满足±0.05%的条件要求。

1.3 混富集度试验设备

试验所用主要设备及仪器见表1。

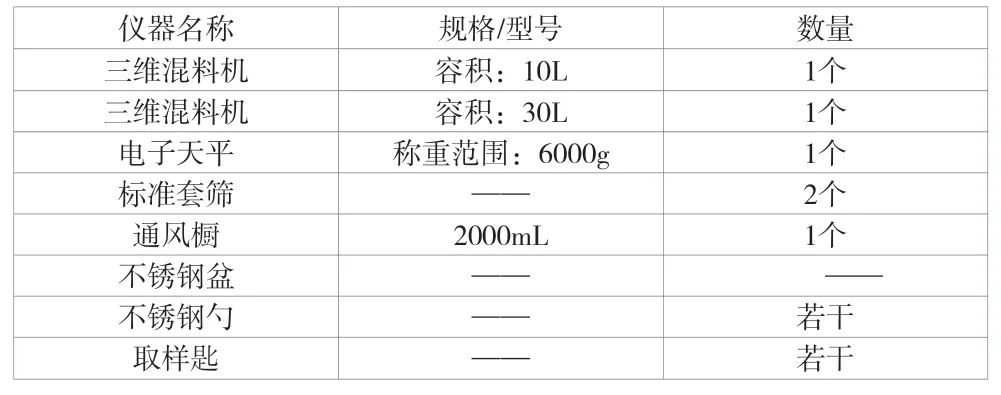

表1 试验所用仪器、设备

1.4 试验原料

根据压水堆核燃料元件厂各种富集度物料存储情况和物料形态,最终确定贫料、1.8%和3.7%这3 种富集度二氧化铀粉末物料为本次试验使用物料。

1.5 试验过程

三维混合机是一种高效的粉体混合设备,考虑美国西屋公司已使用三维混料设备进行混富集度工艺生产,且三维混料机在制药工业粉体混合、饲料添加剂混合等化学工业生产中也已开始大规模使用[2],该文希望在借鉴三维混料机相关使用经验的基础上,利用容积为10L 的三维混料机进行如下试验,从而制定生产工艺。

1.5.1 混料时间对粉末混合均匀度的影响

固定二氧化铀粉末65%的装载量,在不同的混料时间下进行对比试验,以确定适合的混料时间。该文试验中采用富集度为3.7%的二氧化铀粉末和贫料二氧化铀粉末进行混合,制备目标富集度为3.2%的二氧化铀粉末,混料时间分别为15min、30min、45min 和60min。

1.5.2 装填比对粉末混合均匀度的影响

固定二氧化铀粉末的混料时间30min,采用不同装填比的物料进行对比试验,以确定适合的装填比。该文试验中采用富集度为1.8%的二氧化铀粉末和贫料二氧化铀粉末进行混合,制备目标富集度为0.71%的二氧化铀粉末,装填比分别为20%、35%、50%和65%。

1.5.3 原始颗粒尺寸对粉末混合均匀度的影响

该文试验对原始粉末进行了2 种处理:1)研磨,使之过100μm 标准筛,取筛下物进行混料试验。2)直接过425μm标准筛,取筛下物进行混料试验。

1.6 粉末预处理

在充满氩气气氛的手套箱中,称取一定质量的二氧化铀原始粉末,将其置于100µm 或425µm 的标准筛网上,在筛网上用研磨棒对粉末进行研磨,使团聚体破碎直至粉末全部通过筛网,将过筛的粉末收集起来以备后用。

2 结果及讨论

2.1 混料时间的影响

试验条件见表2。

表2 混料时间对比试验参数表

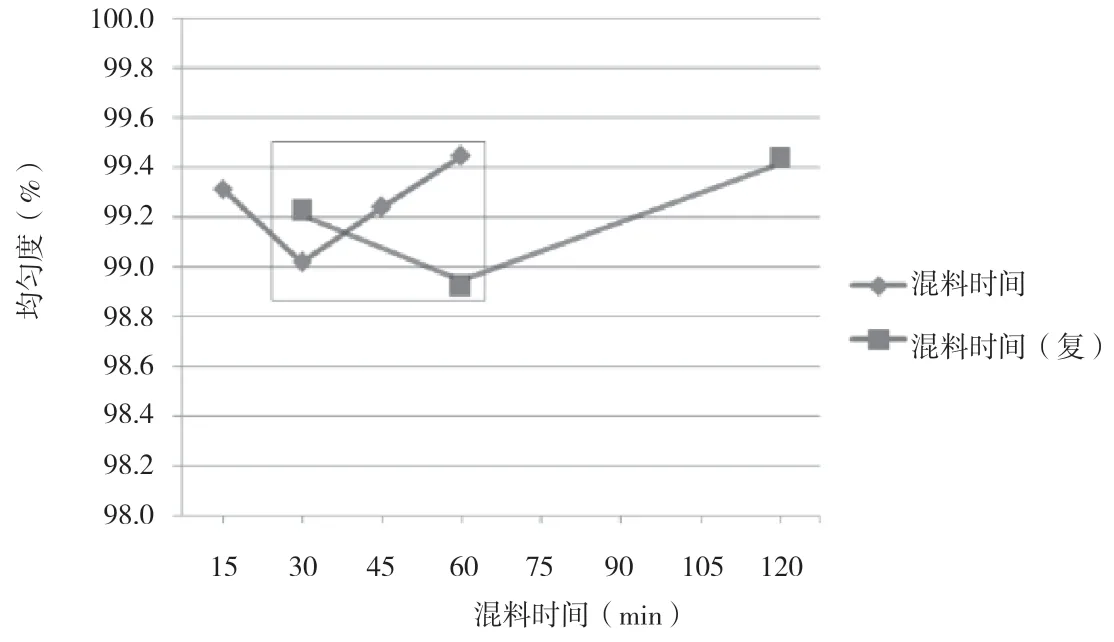

第一组试验混料时间为30min,物料的均匀性相对较低,增加混料时间后,均匀度有上升的趋势。第二组进行了混料30min 和60min 的重复性验证,并增加了120min 的极端条件试验,得到的对比数据如图1 所示。

图1 混料时间对混合均匀度的影响

试验结果表明,混合均匀度与混料时间并非呈正相关,混料时间对均匀度的影响在30min~60min 存在波动。波动的原因与粉体材料在混合过程中的运动形式有关。粉体混合不同于液体,其特点为粉料各组分在混合初期快速混合,当混合达到均匀状态后又会向相反方向变化,即发生偏析现象[3]。在该文试验中,当混料时间超过15min 后,粉末不规则的混料结果正是由偏析造成的。

由于混合过程中发生的对流、剪切、扩散3 种混合机理不可能在各自的区域独立发挥作用[4],而是随着混合的进行同时出现,F 检验结果表明混料结果在不同位置有显著性差异,在95%×95%的置信条件下富集度无法满足要求,因此仅调节混料时间并不能有助于找到二氧化铀粉末混富集度的最佳工艺,延长混料时间也并没有取得较好效果,且从实际生产的角度来看也是不经济的。

2.2 装填比的影响

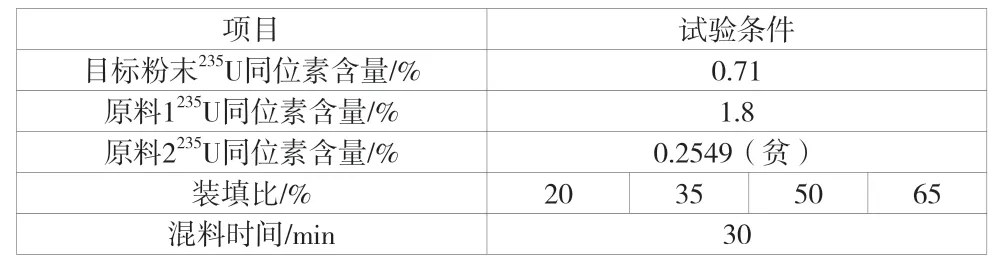

装填比试验根据表3 中参数进行。

表3 装填比对比试验参数表

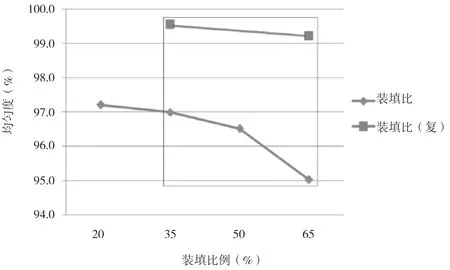

取样方法同上。检测结果如图2 所示。和2.1 节中的试验结果相比,混料的整体均匀度大幅度降低,且较多样品富集度检验单值已经超出±0.05%的范围。由于受可供试验原料所限,该文增加了2 次不同原料对比验证试验,即使用3.7%富集度和1.8%富集度试验原料制备3.2%富集度二氧化铀粉末,结果如图2 所示。

图2 装填比对比试验结果

从图2 中的试验结果可以看出,虽然均匀度与装填比呈一定的对应关系,但和2.1 节中的试验相比,混料的整体均匀度大幅度降低,且较多样品富集度检验单值已经超出±0.05%的范围,因此可能存在其他因素的干扰。受可供试验原材料所限,该文增加了一组不同原材料对比试验,结果见表4。

表4 装填比对比试验参数表

从表4 可以看出,随着装填比提高,混料均匀度明显下降属偶然事件。在35%和65%的装填比下并未出现明显的下降趋势,属于正常偏差水平。

由于影响混合效果的主要因素为工艺条件、颗粒物性以及混合设备性能[5],在使用三维混料机的情况下,通过改变混料时间或装填比并不能有效提升二氧化铀粉末混合后的均匀度,因此该文认为试验原材料的物料特性可能对提升均匀度有较大影响。

2.3 原料颗粒尺寸的影响

物料特性主要包括颗粒度、密度、颗粒形状和水分等,但解立斌等[5]通过研究认为粉体颗粒粒径差异对混合均匀度的影响最显著。因为粉体颗粒粒径的差异倍数远远大于颗粒个体的形状、密度、水分等的差异倍数,所以该文进一步对二氧化铀粉末颗粒的形貌及粒度分布进行了分析,如图3所示。

图3 3.7%、1.8%富集度粉末形貌和粒径分布

对比可以看出,2 种物料不论是颗粒形貌还是粒径分布均存在明显差异,富集度为3.7%的物料颗粒粒径分布较窄,颗粒形貌较为统一,其中90%以上的二氧化铀颗粒直径小于3.699µm。富集度为1.8%的颗粒形貌则出现了直观的粒径大小差异,粒径分布明显更宽且颗粒直径比富集度为3.7%的物料更大,颗粒直径小于14.13µm 的颗粒占了90%以上。

国外已有学者对造成偏析的机理进行了研究[6],认为颗粒直径比会影响偏析,小颗粒通过渗透而下沉,而大颗粒通过颗粒迁移而上升到表面。并且颗粒的流动性也与粒径有关,如果组成混合物的颗粒个体间有较大的粒径差异,在混合过程中就会表现出不同的运动特性,进而导致混合不均匀甚至分级现象的出现。这也解释了仅改变混料时间或装填比不仅无法有效提升混料均匀度,也无法查明混料结果在不同位置出现显著性差异的原因。

通过上述试验可以确定,不同富集度原材料的颗粒粒径差异对粉体混合的均匀性有较大的影响并且分子之间的作用力和毛细管作用力等也会使粉末颗粒产生团聚体,进而增大对粉体混合均匀性的影响。为了进一步提升均匀度,该文对原始粉末进行研磨并分筛来去除粉末中的团聚体,尽可能使粉体分散细化。分散性好的粉末有助于材料混合得更均匀,因此该文利用经过预处理的粉末进行混富集度工艺试验。试验条件见表5。

表5 颗粒尺寸对比试验参数表

将1.8%和3.7%这2 种富集度试验原料进行研磨,使之通过100μm 标准筛,取筛下物,同在30min的混料时间、65%的装填比下,制备3.2%富集度二氧化铀粉末。研磨后混料的均匀度有了较大提高。和研磨前的试验结果一样,也有富集度单值超出目标富集度±0.05%的数据出现,研磨后的试验样品富集度均满足技术要求。且F 检验结果显示,在5%显著水平下,不同取样位置均匀度无显著性差异;在95%×95%条件下富集度满足要求。

从工业化生产的方面来考虑,如果物料过100μm 标准筛难以实现,生产组织就无法进行。因此模拟正常生产条件,该文做了如下补充试验:将3 种试验原料研磨,使之通过425μm 标准筛,取筛下物,以30min 混料时间、65%的装填比条件进行混料,结果见表6。

表6 颗粒尺寸对比试验结果汇总表

2 次重复性试验证明,当原料经过研磨并过425μm 标准筛后,混料结果依然满足富集度要求。从统计学上分析,过100μm 和425μm 标准筛后样品的F 检验结果证明,当显著性水平为5%时,富集度混料结果在不同位置没有显著性差异;在95%×95%条件下,富集度满足±0.05%技术条件的要求。

试验证明,在显著性水平为5%的统计学要求下,粉末团聚体对混料均匀性的影响比原始一次颗粒更明显,利用研磨并粉筛的预处理手段可以有效提升粉末混合均匀性。

3 试验结论

该文在实验室条件下,确定了粉末混富集度工艺的关键影响因素,制备出了合格的二氧化铀粉末,为后续大批量生产提供了技术支持,得出以下结论:在微观混合阶段,二氧化铀粉末混料均匀性受原始物料颗粒尺寸影响较大,混料时间和装填比例无法改善偏析现象,导致富集度不合格。通过研磨二氧化铀粉末并使其过425μm 或更细标准筛进行预处理后,在混料时间为30min、装填比在65%的工艺条件下,可满足混料要求。

4 结语

该文在实验室条件下,验证了满足核电燃料组件制造要求的陶瓷级二氧化铀粉末混富集度工艺的可行性。基于该文试验建成了一条二氧化铀粉末混富集度生产线,通过了工艺评定,并应用于国核示范首炉核电燃料组件的生产中,将7 种富集度的六氟化铀原料进行转化,制备出10 种富集度二氧化铀粉末,各项物性指标满足要求。从长远考虑,随着生产的进行,核燃料生产线必将产生多种不同富集度的物料,且存量各有不同。有些存量较小的富集度物料可能会长期存放,得不到利用。该工艺可以用于其他核电燃料组件的粉末制备,能大幅度提高核物料的利用率。