两级压缩螺杆机级间压力优化分析

2023-06-07林思桥

林思桥

(厦门东亚机械工业股份有限公司,福建 厦门 361100)

0 引言

目前国家正在加大推动碳中和、碳达标相关政策的落实。GB19153—2019《容积式空气压缩机能效限定值及能效等级》在2019 年12 月31 日发布,2020 年7 月1 日实施。该版本为2009 版的修订版,和2009 版相比,提高了部分产品的能效指标,增加了变转速回转空气压缩机的能效限定值及能效等级等,在空压机产品在节能方面的研发提出了更高的要求和指导,特别是对变转速压缩机的研发提出了更高指标。该文仅针对两级压缩变转速螺杆机级间压力对机组能效的影响进行分析、设计。

1 变转速喷油回转空气压缩机的机组比功率计算公式

GB19153—2019 标准中一般用变转速喷油回转空气压缩机的机组比功率的计算如公式(1)所示。

将公式(1)转换为最终计算式,如公式(2)所示。

式中:evc—变转速喷油回转空气压缩机机组比功率,单位为kW·min/m3;evc100%、evc70%、evc40%—在规定工况下,变转速喷油回转空气压缩机满负荷运转时容积流量为100%、70%和40%时的机组比功率,单位是kW·min/m3;TX—空气压缩机实测吸气温度,单位为开尔文(K);Pcorr100%、Pcorr70%、Pcorr40%—在规定工况下,变转速喷油回转空气压缩机满负荷运转时容积流量为100%、70%和40%时按GB/T3853 测量、修正计算的机组功率,单位为kW;qvccorr100%、qvcorr70%、qvcorr40%—在规定工况下,变转速喷油回转空气压缩机满负荷运转时按GB/T3853 测量、修正计算的100%、70%和40%的容积流量,单位为m3·min-1。

根据公式(2)可知,影响机组比功率的主要因素为实测吸气温度、3 个状态下的机组功率和容积流量。因测试环境确定后,实测吸气温度就是一个相对固定的环境因数,所以该文接下来主要针对级间压力对机组功率和容积流量的影响进行分析与设计,以使机组比功率能够达到甚至超过标准中规定的一级能效限定值。

2 理论最优级间压力

上述影响机组比功率的主要因素为3 个状态下的机组功率和容积流量,而影响机组功率和容积流量的也有很多因素,如电机效率、控制系统损耗、主机效率、整机系统压力损失和吸排气损失等,该文仅对级间压力对主机效率的影响进行分析与设计,其他值默认不变。

两级压缩主机总绝热功率可以按照公式(3)计算[1-3]。

式中:P—两级压缩主机总绝热功率;T1—第一级主机吸气温度;T2—第二级主机吸气温度;p—级间压力。

对公式(3)求最小值,得到p的最佳取值,如公式(4)所示。

3 试验论证

根据以上分析,该文选用22kW 两级压缩空压机。该设备采用2 台额定功率相同、额定转速不同的永磁同步变频电机分别驱动一、二级主机,2 级主机的转速均可独立控制。因此可以根据需要调节一、二级转速比,从而达到准确控制级间压力的目的。

3.1 试验要求

该文试验主要选定空压机整机在表压为0.7MPa 和0.6MPa 的2 个机组排气压力下和40%、70%、100%对应的1200r/min、2200r/min、3100r/min 这3 个转速下进行不同级间压力的性能测试,同时假定第一级吸气温度为20℃,第二级吸气温度为35℃。

将以上条件代入公式(4),计算得到表压为0.7MPa 和0.6MPa 的2 个机组排气压力下的理论最优级间压力位,即0.2MPa 和0.18MPa。

3.2 级间压力对机组功率、容积流量和机组比功率的影响

空压机在0.7MPa 和0.6MPa 排气压力下级间压力p对机组功率P、电机总功率Pe,tot的影响如图1 所示,其中电机总功率定义为2 个电机功率之和,即Pe,tot=Pe1+Pe2。在任一排气压力和转速下,随着级间压力的上升,机组功率均呈先变小、后增大的趋势,即存在某一级间压力值使机组功率达到最小值。在0.7MPa 下,1200r/min、2200r/min 和3100r/min 下的最小机组功率分别在0.18MPa、0.22MPa和0.22MPa下取得,与机组功率最大值相比,机组功率降低比例分别为0.46%、2.26%和2.38%;在0.6MPa 下,1200r/min、2200r/min 和3100r/min下的最小机组功率分别在0.16MPa、0.18MPa 和0.18MPa 下取得,与机组功率最大值相比,机组功率降低比例分别为1.57%、3.99%和2.12%。电机总功率随级间压力的变化趋势与机组功率基本一致。

图1 不同转速、排气压力下级间压力对机组和电机总功率的影响

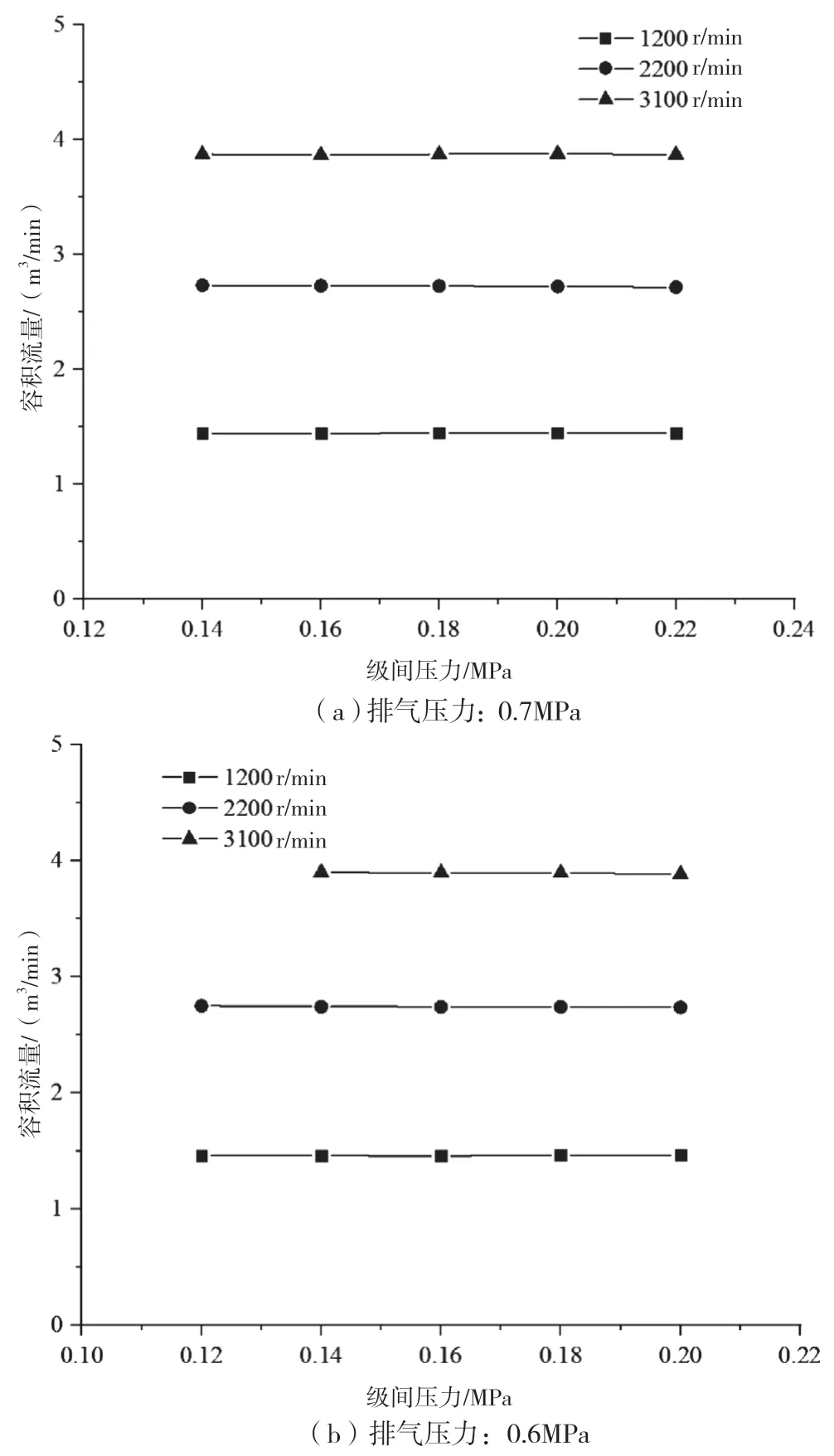

空压机在0.7MPa 和0.6MPa 排气压力下级间压力p对机组容积流量qv的影响如图2 所示。从图2 可以看出,在任一排气压力和转速下,容积流量基本呈随级间压力增大而逐渐变小的趋势。但在所测级间压力范围内容积流量变化幅度极小,极大、极小值之间相差的比例均在0.65%以下,变化的幅度在流量测量的误差范围内。根据上述分析,该文认为在双级压缩空压机级间压力的调整范围内,级间压力是影响机组功率的主要因素,是影响容积流量的次要因素。

图2 不同转速、排气压力下级间压力对机组容积流量的影响

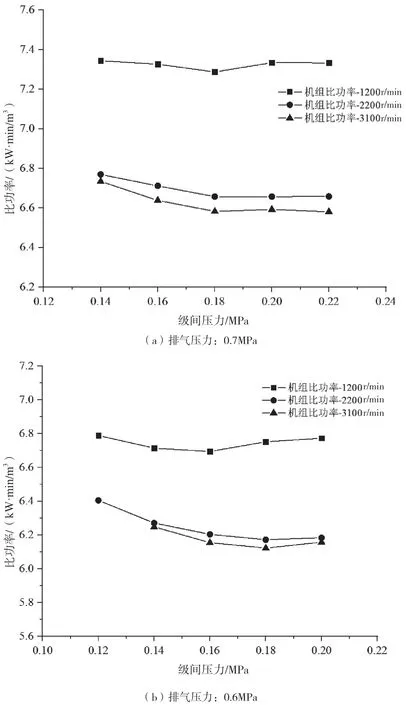

空压机在0.7MPa 和0.6MPa 排气压力下级间压力p对机组比功率ev的影响如图3 所示。从图3 可以看出,在任一排气压力和转速下,空压机机组比功率均随级间压力升高呈先变小、后增大的趋势,即存在最优级间压力使空压机的机组比功率达到最小值。在0.7MPa 下,1200r/min、2200r/min和3100r/min 下的使机组比功率最小的最优级间压力分别在0.18MPa、0.20MPa 和0.22MPa 下取得,最优级间压力下获得的机组比功率最大下降比例分别为0.77%、1.66%和2.28%;在0.6MPa 下,1200r/min、2200r/min 和3100r/min 下的使机组比功率最小的最优级间压力分别在0.16MPa、0.18MPa 和0.18MPa 下取得,最优级间压力下获得的机组比功率最大下降比例分别为1.40%、3.65%和2.01%。基于上述分析,根据不同双级压缩空压机运行工况来调整其级间压力对降低空压机机组比功率是有意义的。目前,测试机器在高转速下(2200r/min、3100r/min)的默认级间压力与实测最优级间压力基本一致。而在低转速下(1200r/min),将0.7MPa 和0.6MPa下级间压力由默认值(0.20MPa、0.18MPa)调整至实测最优值(0.18MPa、0.16MPa)可以使对应转速下的机组比功率分别降低0.64%和0.86%。

图3 不同转速、排气压力下级间压力对机组比功率的影响

3.3 级间压力对主机效率的影响

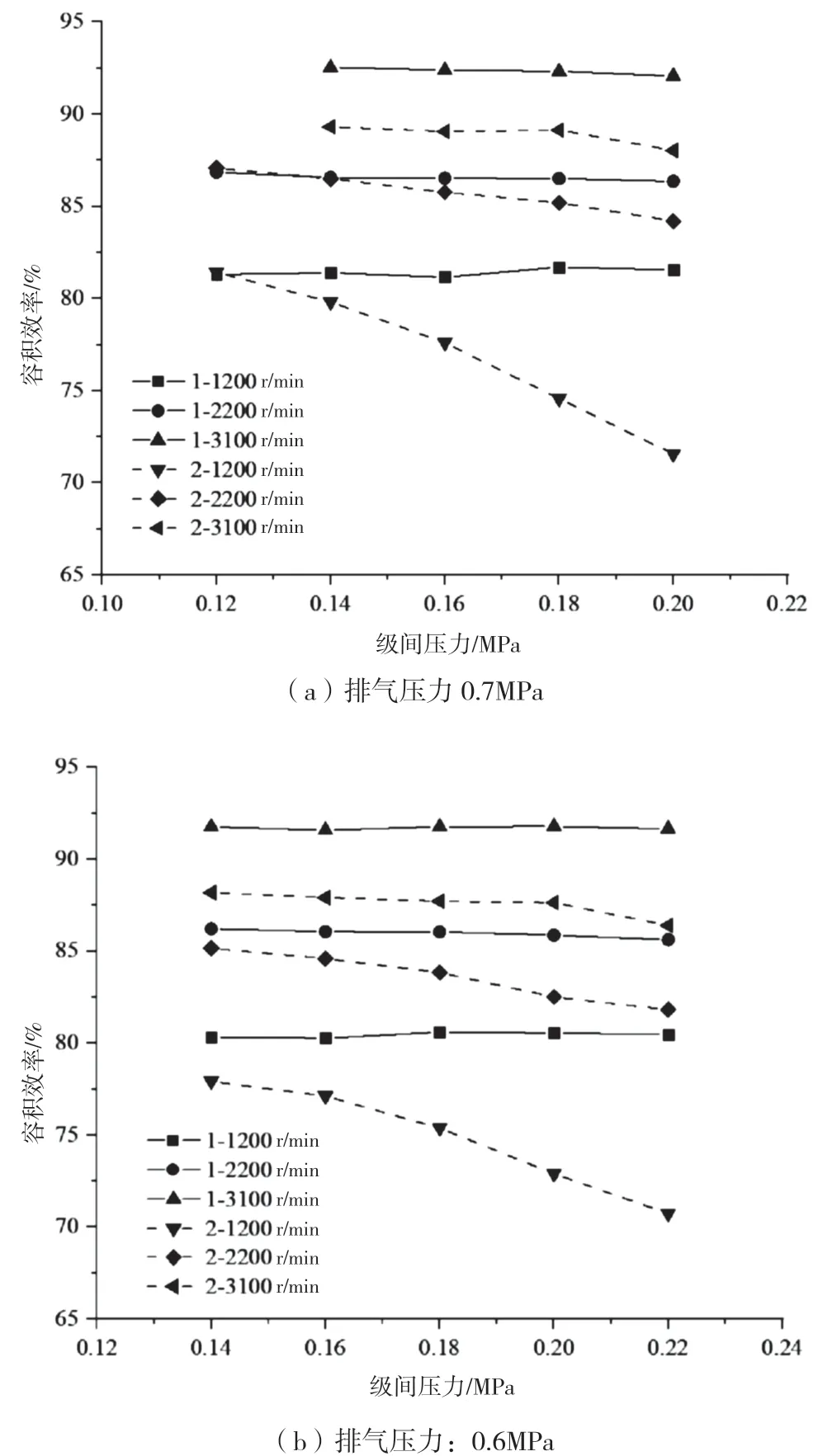

空压机在0.7MPa 和0.6MPa 排气压力下级间压力p 对各级主机容积效率ηv1、ηv2的影响如图4 所示。从图4 可以看出,在任一排气压力和转速下,并在级间压力调整范围内,一级容积效率ηv1随级间压力变化基本保持不变,容积效率变化值在0.5%以内。由此可以认为,由于在可调范围内级间压力变化较小,因此级间压力对一级主机泄漏的影响极小,与上述对机组容积流量的分析一致。而二级主机容积效率随级间压力增大呈逐渐降低的趋势,且在低转速下变化更明显。在0.7MPa 排气压力下,1200r/min、2200r/min 和3100r/min 下的二级主机容积效率随级间压力的变化幅值分别为7.19%、3.35%和1.79%。二级主机容积效率ηv2随级间压力的变化表明级间压力越高,二级主机泄漏越严重。因为一级转速越低、级间压力越高对应二级转速越低,气体通过间隙的泄漏时间越长,进而产生的泄漏越多。并且二级主机的泄漏主要影响二级功率和机组功率,对机组容积流量影响不大,与上述分析相符。上述结论也同样表明,空压机在低转速下,二级主机的泄漏对机组性能影响较大,因此要将级间压力设置得较低,才能保证二级主机泄漏较少、机组比功率较低。

图4 不同转速、排气压力下级间压力对各级主机容积效率的影响

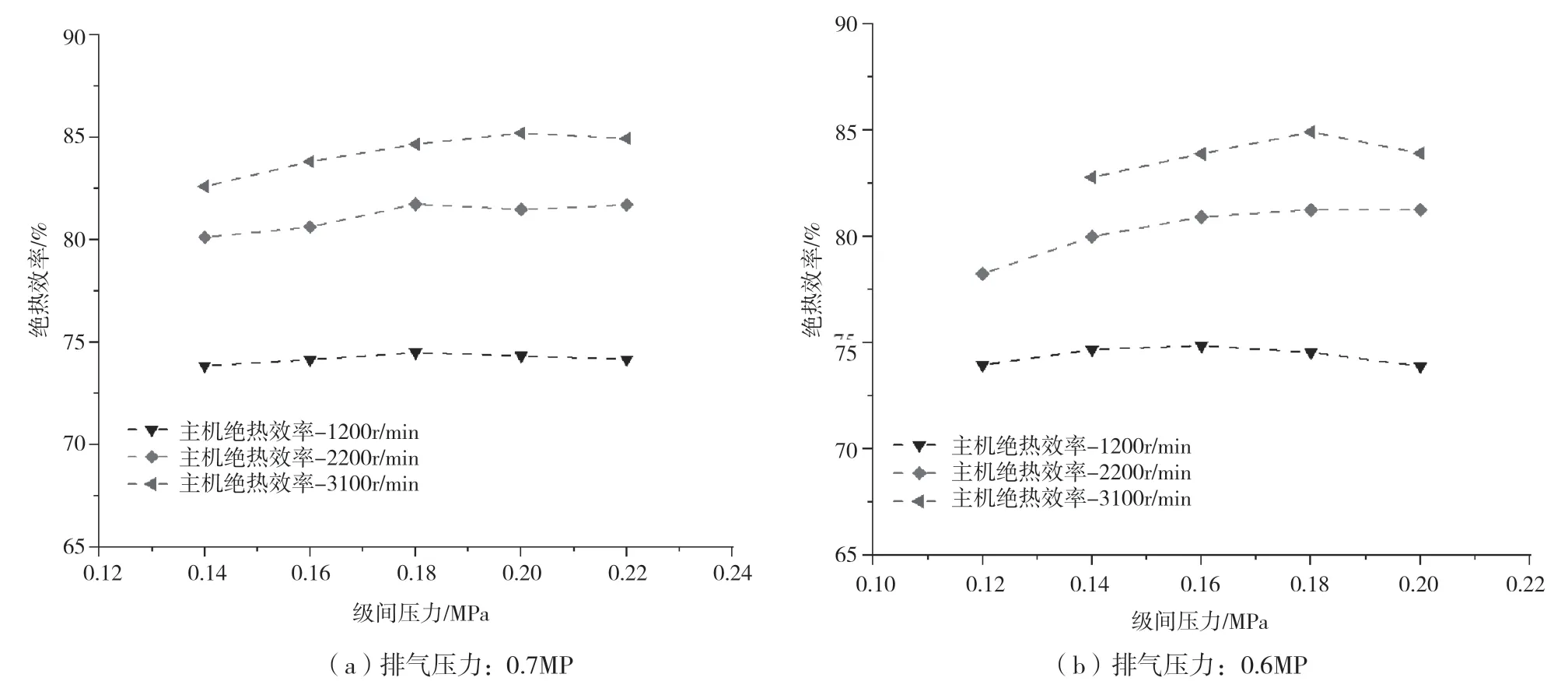

空压机在0.7MPa 和0.6MPa 排气压力下级间压力p 对主机绝热效率ηad 的影响如图5 所示。从图5 可以看出,与机组比功率的变化趋势类似,在任一排气压力和转速下,主机绝热效率均随级间压力升高呈先增加、后降低的趋势,存在最优级间压力使主机绝热效率达到最大值。在0.7MPa 下,1200r/min、2200r/min 和3100r/min 下的最高主机绝热效率分别在级间压力0.18MPa、0.18MPa 和0.20MPa 下取得;在0.6MPa 下,1200r/min、2200r/min 和3100r/min 下的最高主机绝热效率分别在级间压力0.16MPa、0.18MPa 和0.18MPa 下取得。最高主机绝热效率和最低机组比功率对应的最优级间压力基本一致,而在0.7MPa 的高转速下略有不同,考虑实际0.22MPa 和0.20MPa 下绝热效率在0.2%以内,数值相差极小,可以认为是测试误差导致的。

图5 不同转速、排气压力下级间压力对主机绝热效率的影响

4 结论

通过试验,该文得出最优级间压力的选取需要同时考虑排气压力和转速2 个因素的结论。在低转速下,二级主机的泄漏是影响机组性能的主要因素,级间压力应取较小值,才能保证二级主机转速较高、泄漏较少。在高转速下,级间压力最优值与理论计算值一致,可以按照理论值设定。在两级压缩变转速螺杆机的控制设计上,该文建议针对级间压力进行分段控制,以实现最优级间压力,最后降低压缩机机组比功率,以实现更高的效率。