小型电动履带底盘系统设计与试验

2023-06-04孙欣欣

孙欣欣

(常州汉森机械股份有限公司,江苏常州 213034)

0 引言

茶园、果园作业环境空间狭窄、作业种类繁多,对机械动力要求希望绿色环保。因此,发展小型、环保、高效、电动动力底盘是提升机械化作业水平的关键。

近年来,电动技术快速发展,电动底盘以其灵活、环保等特点在茶园、果园得到大量应用。针对此情况,笔者在现有的履带式动力底盘基础上,对电动动力系统进行匹配设计,对传动系统及结构进行理论分析,设计了一种小型电动自走式履带底盘,该底盘主要可以满足动力环保、作业空间狭窄等拖拉机无法进入的果园、茶园作业的动力和续航方面的需求。

1 动力底盘总体结构与工作原理

果园种植环境有丘陵地形和平原地形,本文研究最大坡度不超过20%地形作业用机器,主要适应除草、采摘、植保及搬运等作业,确定底盘最高行驶速度为6.5 km/h、最低行驶速度为1.5 km/h、最大载重质量为300 kg、自重120 kg,续航里程为30 km,以满足各种复杂工况需求。

1.1 底盘结构

电动履带式底盘主要由车架、驱动电机、电池、变速机、控制系统、左侧履带和右侧履带组成,如图1所示。作业底盘的动力系统安装于作业底盘行走装置的前部位置,上方安装用于茶园、果园作业的各种农机具。

图1 自走履带式底盘结构

1.2 工作原理

作业底盘通过有线控制履带式行走装置作业,采用差速器传动方案,驱动电机驱动变速箱带动履带底盘驱动轮转动。驱动电机由控制系统独立控制,变速机通过离合器与驱动轴连接,通过控制离合器实现底盘的差速转向、切边转向和原地转向,原理如图2所示。

图2 自走履带式底盘工作原理图

2 关键部件设计

动力系统的关键部件包括驱动电机、电池、减速机、履带行走装置,根据设计要求对动力系统关键部件进行匹配设计。

2.1 驱动电机匹配设计

2.1.1 最高车速工况。根据底盘行驶的作业速度要求,驱动电机的额定功率计算公式为:

式中,ηd为传动系统机械效率(考虑到果园茶园道路较差f滚动阻力系数在0.10~0.15变化);

Vmax为底盘最高行驶速度(6.5 km/h)。

2.1.2 爬坡工况。爬坡工况下驱动电机的峰值功率计算公式为:

式中,ηt为传动系统的机械效率0.92;

Vmin为爬坡过程低速度(1.2 km/h)。

爬坡过程中,电机输出扭矩Tpmax为:

式中,R为底盘驱动轮半径0.065 m;

i为传动比30;

Fpc为底盘在爬坡工况下的驱动力(N)。

2.1.3 转向工况。切边转向时所克服的转向阻力矩最大,此时驱动电机需要输出的力矩的计算公式为:

式中,Fqt为切边转向所需驱动力(N);平地直行只受平直阻力,坡面直行既受平直阻力又受坡道阻力,平地转向只受转向阻力。因此,不同情况下,单侧履带的驱动力分别为:>

B为两履带距离0.6 m;

η为切边转向时阻力系数0.33;

Mμ为切边转向时阻力力矩,取

底盘行走与底盘质量与负载大小有关,电机的输出最小转矩要满足坡道启动,其扭矩不少于当其小于对应状态下的负载阻力矩时,电机转速将会出现非额定转速状态下的停滞而无法起动,或者烧坏。

根据理论计算的参数,综合设计余量和实际应用等因素,选定规格为48 V,1.2 kW直流无刷永磁电机,扭矩30。

2.2 减速机匹配设计

选定的直流无刷电机输出转速为1500 r/min,最高行驶速度大于6.5 km/h,最低速度1.5 km/h,计算公式为:

式中,imin为最小传动比

求得imin≤5.65

imin取5.6

imax≤30.6减速比imax取30。

根据上述计算的减速比以及底盘空间结构,变速箱的传动比最小为5.65,最大为30,中间可以选一到两个档,底盘在低挡时获得较大的扭矩。

3.1 传动方案分析

履带底盘重心低,接地面积大,比轮式底盘适用于果园、茶园的使用。常见的履带式车辆的驱动方式有以下几种(图3)。

图3 传动方案

图3(a)是传统简单的驱动方式,电动机将动力传到主传动轴1,动力减速后经减速器2传到离合器,再传向左右两边的驱动轮,在左右半轴上各设有制动器。当需要中断一侧动力时,可以通过离合器断开半轴的动力传输。转向时,切断一侧动力即可实现两侧差速,此时底盘向该侧转向。该驱动方式的特点是结构简单,由一个电动机传递动力,控制简单,直线行驶性能好,维护方便,在不同的使用条件下可以选择不同的挡位。结合机械变挡可以获得较大的驱动扭矩,电机在较高的效率下工作,功耗损失小。但是无法实现原地转向,其转向半径一般大于轨距的一半。图3(b)是两侧独立的轮边减速驱动方式,电机动力经减速器到驱动轮,两侧独立驱动,可以以任意速度差速。该驱动方式的特点是,从驱动的源头上解耦动力,机械部件进一步减少,可以实现原地转向,直线行驶性能差、控制复杂,但对电机要求极高。图3(b)是轮毂电机驱动方式,这类驱动较上一类更为简洁,省去了减速部件,由两侧的电机直接独立带动驱动轮。该驱动方式的特点在于驱动系统空间利用率极高、可以实现原地转向,但控制复杂,直线行驶性能差、使用低速大扭矩电机成本较高。

考虑到国内的使用水平和维护水平,同时要满足在茶园、果园农业作业空间的使用和制造成本等多方面的综合考虑,本设计考虑采用图3(a)的设计方案,实物图如图1所示,变速采用电机调速与机械挡位调速相结合,让电机在高扭矩输出段工作;由于机器较小,采用单侧履带动力分离制动实现转向,转向半径小于1 m,可以满足茶园和果园的道路的转向要求。

3.2 总体布置方案分析

3.2.1 驱动桥布置。驱动桥后置履带下侧为紧边,对于橡胶履带而在果园、茶园坑洼的路面履带拉紧悬空,对橡胶履带的使用寿命有一定的影响;驱动桥前置履带下侧为松边,有利于提高使用寿命,考虑到该底盘主要在坑洼地面行走,本机构设计方案采用前置驱动布置。

3.2.2 履带参数设计。由于整机质量较轻,选择履带总数为2根。履带节距选择72 mm、宽度150 mm、履带的接地长度L750 mm和轨距B600,L/B比值1.25,该比值一般在1~1.4范围内,转向性能满足直线行驶和转向性能要求,接地压力,有较好的泥泞道路使用性能。

3.2.3 轮组参数设计。驱动轮安装在传动半轴上,将驱动转矩转换成卷动履带的作用力,实现履带式底盘的行驶运动。考虑到底盘通过性能,轮组的设计要求有一个接近角,后导向轮设计与支重轮等高,同时具有导向轮和支重轮作用,支重中部设计摇架,便于通过土埂(图4)。

图4 轮组设计

设计驱动轮的齿数z=6,驱动轮直径为130 mm,导向轮直径为210 mm,支重轮直径为210 mm。

3.2.4 变速箱半轴。变速箱半轴最终传递动力的扭矩,并承受成卷动履带拉力产生的弯矩,对半轴进行应力分析,分析以一侧转向附着力最大时作为计算依据(图5)。

图5 变速箱半轴

半轴材料采用40Cr经调质局部高频淬火处理,为了确保半轴的使用可靠性,对半轴进行了校核,见图6。

图6 变速箱半轴校核

3.2.5 差速器的设计。小型机器差速器由于受力小设计上力求结构简单,便于维修,如图7所示。

图7 差速器设计

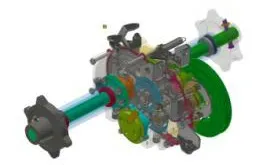

3.2.6 变速箱结构。根据使用要求和零部件强度计算,变速箱结构如图8所示,包括变速、离合、制动、左右半轴等结构,动力经外侧皮带轮输入。

图8 变速箱结构

3.2.7 电动机控制。电动机的驱动电路是以图示的构造与电动机连接,大致可分为5个区间。电源电路、电流控制电路、逻辑电路、设定比较电路、电源电路,见图9。

图9 电动机控制

3.2.8 动力电池匹配设计。根据自走式履带底盘的实际工况需求,选择铅酸蓄电池作为动力电池。选定的直流无刷电机工作电压为48 V,将4块12 V铅酸蓄电池串联组成动力电池组。单体电池容量计算公式为:

式中,n 为铅酸蓄电池数量;Pe为额定功率(kW);S续设计续航里程为20 km,代入参数可得Crmin≥71.6A·h,考虑到工作中启停次数较多,空转时间较多,为了提高蓄电池使用寿命,选定电池容量为100 Ah额定工作电压12 V的铅酸电池。

4 根据设计方案的参数建立仿真模型

根据电动自走式履带底盘初步结构设计,确定各部分的参数,动力电池关键参数、减速机和驱动电机关键参数设定如表1所示,动力电池通过电机输出扭矩,经变速箱减速向履带传递动力,驱动底盘。根据动力电池通过电机输出扭矩,经变速箱减速向履带传递动力,驱动底盘。根据以上设定参数进行动力仿真分析结果分析如下。

表1 关键参数设定

4.1 最大驱动力仿真结果分析

随着行驶速度的增加,最大驱动力和剩余驱动力不断降低,应满足最大行驶速度在6.5 km/h时驱动力要求,最大行驶速度在6.5 km/h时驱动力为617.4 N,电机提供的驱动力1338 N大于高速行走时的所需的驱动力,为最低行驶速度在1.2 km/h时驱动力为8298 N,远大于转弯及爬坡所需要的驱动力的作业要求。

4.2 爬坡度仿真结果分析

电动自走式履带底盘最大爬坡行驶速度随着坡度的增加不断下降;作业底盘在通过35%(20°)的坡度路面时的行驶速度为2.2 km/h,满足底盘爬坡动力系统的设计要求。

4.3 续航里程仿真结果分析

电动自走式履带底盘动力电池组荷电状态由92%降至20%,开路电压由55.8 V降至48 V,共用约5.7 h,满足工作8 h的时间要求;选定电池容量为150 Ah额定工作电压12 V的铅酸电池可以满足8 h的工作时间。

实际工作时存在大量的空转时间,如果扣除40%的空转时间,底盘以6.5 km/h的速度行走续航里程约为22 km,符合20 km续航里程动力系统匹配的设计要求。

5 试验分析

5.1 试验方案

给底盘加载满负荷300 kg,试验路段选择山坡和石子路,满足f大于0.3的条件,路段分为平路和坡路,坡路通过30℃的测试路段,行驶速度试验25 m为加速路段和250 m为测试路段。试验过程中,底盘在25 m内加速到规定速度,在250 m路段使用精度为0.01 s的秒表计时,试验次数为10次。

爬坡试验分为两种工况:第1种为作业底盘在坡下达到最高行驶速度后通过坡度约为10%、长度为15 m的山土坡;第2种为底盘停在坡度约为35%、长度为35 m的土坡上,在制动状态下从静态运动至半坡,单边制动连续横向转弯。分别对上述两种工况进行测试。

续航能力试验中,满载作业底盘在平坦的路面上以4 km/h的作业速度测试,每运行500 s停机1次,记录和测量电池组的开路电压,电池容量达到80%时结束运行。

5.2 试验结果分析

试验结果如表2所示:根据试验数据证明,可以代替燃油动力传动要求。

表2 试验结果

6 结语

根据以上研究分析,常州汉森机械股份有限公司根据上述研究结果,对SZ130燃油动力底盘进行了改进,效果良好,满足用户的使用要求。目前,产品出口日本和欧洲用于小型果园的运输,在国内的果园、茶园小批量推广使用。