新型牵引式双捆秸秆捡拾压捆机液压压缩系统设计与试验

2023-06-04张亚振王春芳李立辉张秀平

张亚振,王春芳,李立辉,张秀平,陈 林

(1.河北省农业机械化研究所有限公司,河北石家庄 050051;2.石家庄市中州机械制造有限公司,河北石家庄 051530)

0 引言

农作物秸秆资源化综合利用的重要步骤是秸秆的高效收集和离田,不论秸秆后续怎么处理,能够快速离田、方便运输和保存是首先要实现的目标。近年来,秸秆打(压)捆机发展较快,传统的方捆打捆机、圆捆机在小麦、玉米秸秆和牧草收获方面的使用快速增长,代表性产品有华德9YFQ系列方草捆压捆机、9YGJ系列圆捆机以及中农机5120K圆捆打捆机等,还有很多国外品牌产品。其中,在东北地区,以收获玉米秸秆为主的牵引式液压压捆机异军突起,发展迅速,代表性产品有天朗、顺邦等品牌的9YFZ系列秸秆饲料压捆机。相较于传统打捆机,牵引式液压压捆机的适用范围更广泛,更具优势;其技术水平更新换代较快,已从最初的人工套袋,发展到现在的自动缠网全自动作业,并具备秸秆揉搓、除尘等多项功能。通过对牵引式液压压捆机的系统研究,我们发现要进一步提高其作业效率有两个技术方案:一是增大作业幅宽,增大草捆体积,单位时间压缩出更大的草捆;二是提高出捆效率或增加一套压捆系统,单位时间压缩出更多的草捆。但是草捆体积增大,会导致搬运不便,需要配套搬运设备,以目前已经形成的市场情况来考虑,选择第二种技术方案,风险更低。本文重点研究新型牵引式双捆秸秆捡拾压捆机的液压压缩系统。

1 总体结构及设计参数

1.1 总体结构

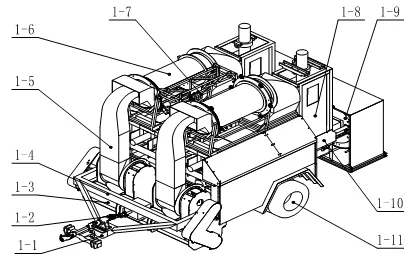

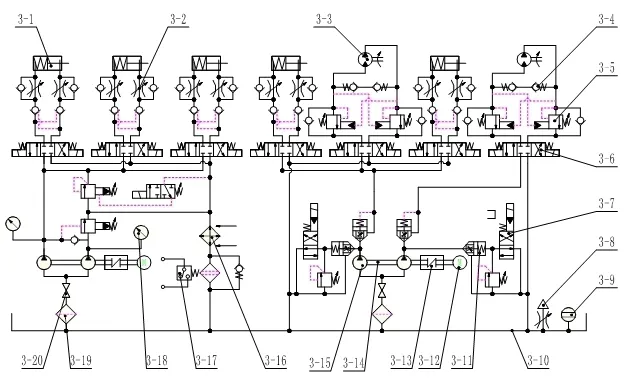

在常规牵引式液压打捆机的基础上,改进优化压缩系统的机构形式,实现“一机双捆”同时作业。该机可连续完成捡拾秸秆,粉碎和揉搓秸秆,秸秆除尘,压缩成捆,自动缠网等多个工序。双出料口的捡拾器和“一机双捆”压缩系统,可以同时进行两个压捆作业,并自动缠网,互不影响,相较于传统机具,拟提高效率1倍以上。结构简图如图1所示。机架的前端设置有拖拉机牵引机构,拖拉机牵引机构的上方设置有传动机构;机架的前部下方设置有双出料口捡拾粉碎机构;机架的上方设置有2套秸秆除尘系统,紧随其后为2套秸秆成捆压缩系统;机架的后部设置有2套自动缠网机构;压缩系统和自动缠网机构连接有液压系统,液压系统的受控端连接有电气控制系统。

图1 新型牵引式双捆秸秆捡拾压捆机的结构简图

1.2 设计参数

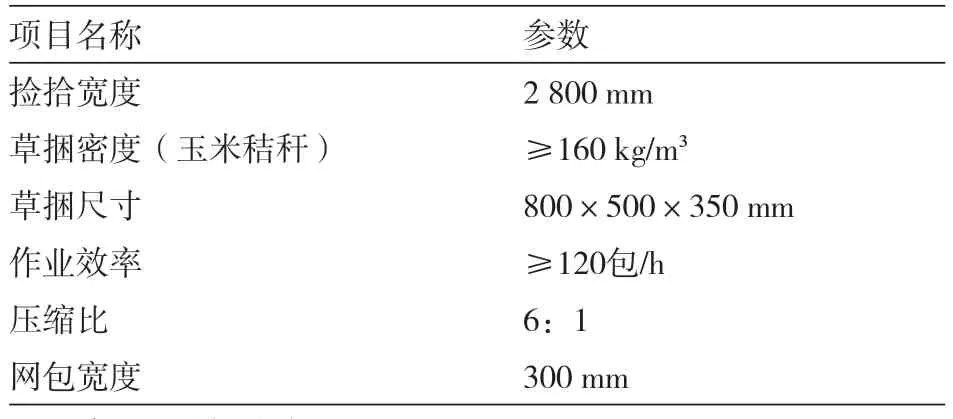

结合市场调研,并综合考虑企业生产技术条件,确定双捆机的主要设计指标。如表1所示。

表1 新型牵引式双捆秸秆捡拾压捆机主要设计指标

2 液压压缩系统的总体设计

液压压缩系统是双捆机的关键工作系统,其主要包括压缩机构、压缩流程、液压系统和控制系统组成。

2.1 压缩机构和压缩流程

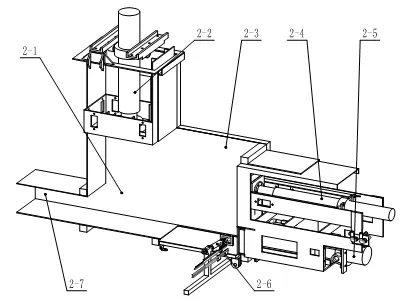

双包机的压缩机构包括左压缩机构和右压缩机构,左右压缩机构的结构相同,且左右对称。图2所示为左压缩机构的主要结构示意,包括喂入口、压缩腔、前油缸、定位油缸、上油缸、出包油缸和出料口等关键部件。

图2 左压缩机构的主要结构示意

压缩流程:秸秆粉料通过除尘系统后从喂入口进入压缩腔,压缩腔下方的称重传感器检测压缩腔中秸秆达到设定重量后,首先由前油缸携带出包油缸把秸秆推送至到上油缸的下方,然后定位油缸将前油缸的活塞锁定,上油缸再对秸秆向下压缩,最后出包油缸将压缩后的秸秆推向出料口,同时完成缠网。各个油缸的退回顺序按上述各油缸伸出次序的倒序进行,待前油缸退回到原点位置时,至此完成一个循环。等压缩腔中秸秆再次达到设定的重量后,再进行一下个循环。

2.2 液压系统和控制系统

液压系统是双捆机工作效率高低的决定因素,更是秸秆成捆后紧实度是否合格的决定因素。液压压缩系统中包含的液压部件是整机液压系统中的重要部分,因为液压系统的联通性,无法单独分析压缩系统的液压系统。故此本文在分析液压系统时,将从整机液压系统入手,重点分析压缩系统的液压部件。液压系统在驱动秸秆压缩系统工作之外,还为除尘系统、自动缠网装置的运转提供动力。液压系统主要包括:液压油箱、液压管路、液压接口、液压泵动力分配传动箱、左泵组、右泵组、前油缸、上油缸、出包油缸、除尘马达、缠网马达、割网油缸和电磁阀组,其中电磁阀组包括:前油缸电磁阀、上油缸电磁阀、出包油缸电磁阀、除尘马达电磁阀、缠网马达电磁阀和割网油缸电磁阀等。左泵组和右泵组的动力输入端均连接主传动变速箱的输出端,左右泵组连接的液压管路是结构相同、左右对称。根据双捆机的压缩顺序与工作要求,单侧液压系统原理图如图3所示。

图3 单侧液压系统原理图

控制系统由称重传感器、仪表、料位传感器、电磁阀、行程开关、PLC、触摸屏等构成。主要用于检测和控制液压压缩流程。系统配备24 V专用电源,两块触摸屏。驾驶室主控屏及机后分控触摸屏各一个,可单独操作。行程开关或接近开关为数字量I/O信号,料位传感器采用数字量输出信号。

3 液压压缩系统主要参数及元件设计选型

3.1 最大负载力计算

双捆机在压缩秸秆时,进入压缩腔内的草料秸秆在受压时其变化趋势分3个阶段,即松散阶段(p=0~0.08 MPa)、过渡阶段(p=0.08~0.2 MPa)和压紧阶段(p>0.2 MPa)[1]。

O'Dogherty在研究秸秆和牧草等纤维物质成型过程时,总结出秸秆和牧草压缩密度最大条件即最佳成型条件:压缩应力是12~31 MPa;含水率(湿基)是10%~20%。并指出当含水率大于25%时较难成型[2]。

由于草料秸秆本身固有特性和内部结构不同,其所反映的压缩及流变特性不尽相同,其整个过程可视为高压压缩成型试验,采用O'Dogherty所建立的有关高压压缩成型条件下,密度与压力的关系式[3-4]:

式中,P为压缩所需压力;

γ为物料压缩密度;

γ0为物料初始密度;

α、β为相应试验参数。

对式(1)中两边同时进行积分可得:

式(2)表明,压力是关于初始密度 0γ和压缩比的函数,初始密度和压缩比越大,则所需的压力就越大,其中α的大小主要和物料本身的含水率与粒度有关。物料含水率越大,经过初粉后粒度越大,则物料的体积模量也就越大,物料压缩性能也就越好。试验参数β的大小主要与物料的种类以及压缩过程中所使用的的模具的大小有关。

故在双捆机草料秸秆压缩试验中,对各个试验因素分层分析,采用单元素轮换法进行秸秆压缩试验,最终得出:在草捆成品尺寸为800×500×350 mm,草捆密度≥130 kg/m³,含水率为13%,物料粒度为5~10 cm时,压缩力模型方程中试验参数α、β的数值,其中α=5.4241,β=17.325[5]。由式(2)可计算出压缩过程中秸秆压缩应力范围在18 MPa左右,出包油缸所需最大压力约为45.78 t。

3.2 液压缸参数确定

在双捆机液压系统中对物料起到压缩作用的液压油缸有前油缸、上油缸和出包油缸,下面对这三组液压缸进行设计选型,由活塞直径计算公式:

式中,D为活塞直径(或为缸筒内径,mm);

F为液压缸推力(N);

η为液压缸机械效率,取0.93;

P1为进油路初选压力,取18 MPa;

P2为油路背压,简单系统取0.3 MPa;

Φ为杆径比,取0.707。

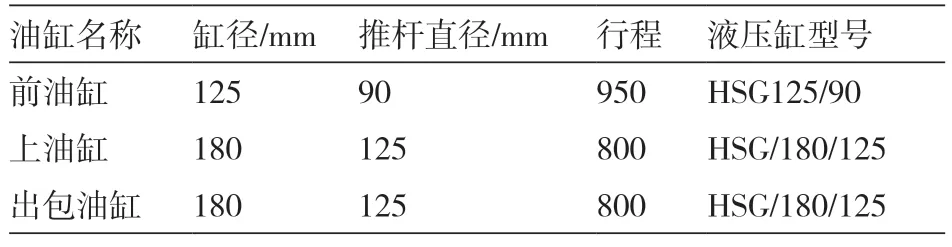

由式(3)可计算出液压缸无杆腔直径,计算结果按照GB/T2348-1993圆整后,可得液压缸相关参数,考虑到具体行程要求,参照GB/T321-2005行程第一系列,选择相应液压缸行程,并确定液压缸型号,具体参数如表2所示。

表2 液压缸参数

3.3 液压泵的参数计算及选型

在双捆机出包压缩的过程中,秸秆压紧阶段所需的工作压力是松散阶段和过渡阶段的数倍,故最大压缩力由上油缸提供,设液压缸直径为D;活塞推杆直径为d,液压缸充液面积为A;动作行程为L;动作时间为t;由上面可知最大负载力为45.78 t,则上油缸在快进快退过程中所需的流量和最大压力计算如下:

上油缸(伸出):D=0.18 m,d=0.125 m,L=0.8 m,t=15 s,安装方式为缸筒固定,活塞杆移动,竖直安装形式。

上油缸(退回):L=0.8 m,t=8 s,其他参数不变。

上油缸和出包油缸的计算和上式相似,故分别计算出上油缸伸出速度为0.1 m/s,流量为147.19 L/min,退回时速度为0.2 m/s,流量为141.77 L/min;出包油缸伸出速度为0.053 m/s,流量为162.74 L/min,退回时速度为0.1 m/s,流量为158.04 L/min。

液压泵的最大工作压力应按下式计算:

式中,PP为泵的最大工作压力;

P1为该液压缸工作最大压力(取上油缸压力18 MPa);

∑ΔP为工作过程中沿途压力损失,参照《液压设计手册》沿程压力损失表,该系统属于简单液压系统,故选∑ΔP=0.25 MPa[8]。

由公式(4)计算出泵最大工作压力为:

液压泵的最大流量取决于系统所需流量VQ,流量公式为:

式中,VQ为系统所需流量;

K为系统泄漏系数,参照《液压设计手册》其经验值应为1.1-1.3,该系统属于大流量系统,取1.15;

本系统中,所有液压缸处于先后工作状态,其工作过程互不干扰,由公式(5)计算出泵最大流量为):

考虑到样机的工作特点与特性,所以选用了结构简单、体积小、重量轻且转速高、自吸性能好,工况稳定可靠的双联齿轮泵,根据上述计算,齿轮油泵额定压力需要大于18.25 MPa,泵体供油量需要大于187.15 L/min,故选择型号为R1-100/100BT11C24H6L的双联齿轮泵,额定压力24 MPa,总排量为200 L/min。

4 试验与检测

4.1 试验条件

2022年8月份,在石家庄市赵县赵州镇常家庄村玉米田进行试验,试验田总面积1.333 hm2。配套动力为东方红LX-2204拖拉机提供,双捆机液压油采用L-HM46众杰牌抗磨液压油,油液中固体颗粒污染不高于NAS10级。

4.2 试验数据

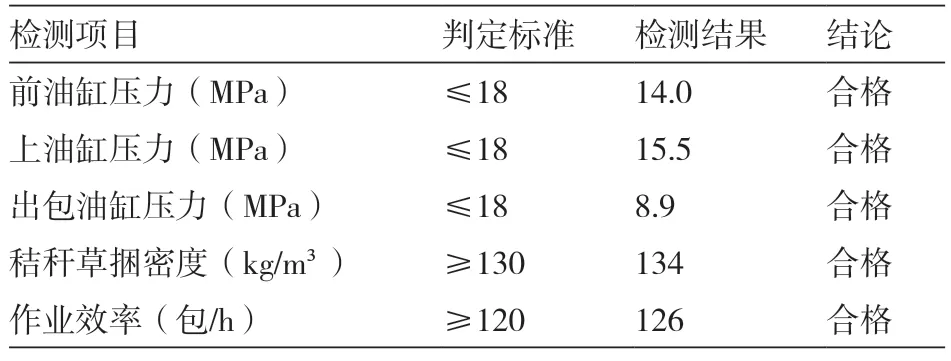

在试验过程中,双捆机的液压压缩系统工作稳定,液压系统主要性能指标及作业效果检测结果如表3所示。

表3 双捆机液压系统主要性能指标检测结果

5 结论

通过计算和试验,基本确定了双捆机液压压缩系统的整体结构和主要液压元件的参数。当含水率为13%,物料粒度为5~10 cm时,压缩过程中液压系统压强最高约为18 MPA,最大流量约为187.15 L/min,选用HSG125/90和HSG180/125两种液压缸作为主油缸,选用R1-100/100BT11C24H6L的双联齿轮泵,能够满足设计要求。草捆密度能够达到163 kg/m³,作业效约130包/h。相对于现有的牵引式液压压捆机,新型牵引式双捆秸秆捡拾压捆机能够提高工作效率。