脉冲宽度调制高频高压电源的研究与设计

2023-06-04程思远李金懋宋春莲

程思远,俞 哲,,肖 越,李金懋,宋春莲

(1.大连海事大学 理学院,辽宁 大连 116026;2.黑龙江工业学院 黑龙江省等离子体生物质材料研发与检测省级重点实验室,黑龙江 鸡西 158100)

大气压非平衡等离子体能够加速产生高能电子,从而实现一种活性的反应环境,并且不需要庞大而复杂的真空系统,适合连续性的工业生产,被广泛应用于环境保护[1]、杀菌消毒[2]、材料表面改性[3-5]、生物医疗[6-7]等领域。其中,介质阻挡放电(dielectric barrier discharge, DBD)作为一种典型的交流气体放电,被广泛地应用于产生以臭氧为主的氧活性粒子,结合水射流空化处理工艺高效产生羟基自由基,可实现高级氧化技术,有效分解水中污染物以及杀灭水中微生物,在水处理领域得到广泛应用,例如船舶压载水处理[8-9]、废水处理[10]、生活饮用水处理[11-12]等。

对于内部结构参数、气源与冷却系统确定的介质阻挡放电氧活性粒子发生器,激励电源就成了决定发生器性能好坏的关键因素。氧活性粒子反应器中电场强度、电荷传输量、能量密度、电离占空比等放电参量与放电电源频率有着不可分割的关系,适当提高激励电源频率与激励电压可以优化相关参数,进而提高氧活性粒子产生效率。介质阻挡放电功率与放电体系内各参数之间的关系,如式(1)所示。

(1)

式中,f为激励电源频率,Cd为电介质层,Cg为放电间隙等效电容,Um为激励电压峰值,U0为放电最小电压。可以看出,在放电功率输入与反应器结构参数相同的情况下,激励电压与电源频率成反比,也就是在较低的电源频率下,需要较高的激励电压保证反应器中输入足够的功率。而为了防止较高激励电压带来的电介质层击穿,则需要增加电介质层的厚度,较厚的电介质层限制了放电体系能量传递和放电性能,从而降低了化学反应效率。提高电源频率,可降低反应器激励电压,减小电介质层被击穿的可能性,提高设备安全性,增加每个放电周期的电荷传输量,提高电源输出能量密度,另外提高电源频率也可以降低放电体系工作时产生的高频噪音。

随着电子电力技术的进步,以及高频激励的优点,电源的高频化成为一种发展趋势,更多研究人员的目光投向了高频开关器件。广东工业大学的唐雄民[13]等人在串联谐振式结构的基础上通过曲线拟合及仿真研究得出了DBD型发生器的等效模型,利用等效模型推导出了供电电源电气参数的表达式,进行实验得出了较为一致的结果;杨前[14]等人提出了结合零电压开关的高频交流脉冲密度调制技术,能够把高频环节频率固定的电压失真地合成低频电流或电压信号,使得控制精度更高,输出的波形更接近正弦波;Koudriavtsev[15]等人采用脉宽调制全桥式逆变电源实现了频率为7kHz、输出功率为3kW的激励电源;Alonso[16]等人采用压电变压器(piezoelectric transformer:PT)技术,将激励电源频率提升至40.6kHz;此外,Amjad[17]等人采用无变压器(transformerless)技术,利用LCL谐振功率逆变器(LCL resonant power converter)可使激励频率达到几十kHz,孙保民[18]、杜伯学[19]等人研究了电源频率对介质阻挡放电脱除去氮氧化物的影响,认为在能耗效率基本不变的情况下,除去率随频率的增加先升高后降低。

本文使用金属-氧化物半导体场效应晶体管(Metal-Oxide-Semiconductor Field-Effect Transistor: MOSFET)作为开关器件,探讨了内部控制策略,研制了基于SG3525A芯片的控制电路,拟设计频率在15~50kHz、电压在0~6kV的高频高压激励电源,以臭氧发生为例,验证该高频高压电源的稳定性。

1 介质阻挡放电反应器负载特性分析

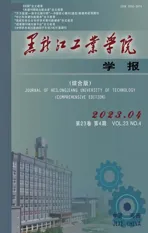

由大气压介质阻挡放电构成的等离子体反应器,可以等效为由高压电极、电介质层、放电气隙和接地电极组成的有损耗电容,具有阻容性负载特性。大气压非平衡等离子体反应器基本结构,如图1所示,高压电极两面覆盖电介质层,与两侧接地电极构成双放电间隙结构。

图1 大气压非平衡等离子体反应器基本结构

在一个激励周期内,大气压非平衡等离子体反应器可分为三种工作状态,电荷电压图形中分别对应A、B、C三个位置,如图2所示,对应工作状态如图3所示。

图2 反应器电流电压波形示意图

(a)A工作状态 (b)B工作状态 (c)C工作状态

A状态表示反应器未放电的状态,放电间隙内不存在微放电通道,B状态表示放电间隙部分放电的状态,C状态表示放电间隙内全部被放电通道充满,并稳定放电的状态。

A状态为反应器模块未放电时的状态,此时放电间隙内没有形成放电通道,反应器的等效电容CA,如式(2)所示。

(2)

B状态为放电间隙内部分放电的状态,此状态是个过渡状态,即随着激励电压增加,放电间隙内逐渐产生放电通道,并且放电通道数量也随激励电压增加而逐渐增多,传导的电荷量也相应增加。其中,放电间隙的等效电容Cg1随放电通道数量增多逐渐减小。将电介质层的等效电容Cd分为两部分,Cd1表示放电间隙未放电位置对应的电介质等效电容,Cd2表示放电位置对应的电介质等效电容,则有Cd1+Cd2=Cd。此时反应器模块的总等效电容CB,如式(3)所示。

(3)

C状态为放电间隙内全部被放电通道充满并稳定放电时的状态,若放电通道布满整个放电空间,放电间隙相当于导体,电导率非常高,此时反应器模块的总等效电容CC就等于Cd即CC=Cd。而在实际应用中,放电通道很难充满整个放电气隙,C状态很难达到。

A状态没有放电时的电容为CA,C状态的等效电容为CC,B状态为过渡状态,等效电容CB在不断变化。在实际应用中,通过对大气压非平衡等离子体反应器进行优化,使放电状态更接近C状态,在放电间隙内产生更多的微放电通道,才能使等离子体化学反应更有效地进行。所以介质阻挡放电为非线性容性负载。

在实际应用当中,对激励电源以及大气压介质阻挡放电装置进行优化配比,使放电尽可能接近状态C,让放电空间内充斥尽可能多的放电通道,可以使放电空间内的化学反应更有效地进行。

2 电源主回路设计

2.1 主回路拓扑

电源电路包括整流电路、逆变电路、驱动电路、控制电路及高频变压器。其主要工作流程为:电源的输入为电网的工频交流电,经过整流电路后变为直流电,经过逆变电路后,输出高频交流电,经高频变压器升压后输出高频高压至相应负载,系统结构图,如图4所示。

图4 高频高压电源系统结构

其中整流电路采用全桥整流,逆变电路利用两只开关管做成半桥逆变电路,其中控制电路及驱动电路的供电由辅助电源实现,频率的变化通过控制电路核心芯片SG3525A控制开关管的导通与关断实现。

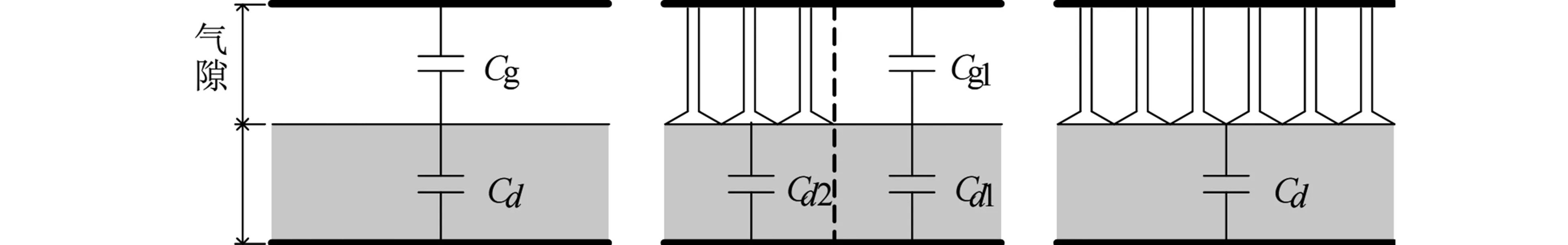

其中,整流电路采用单相不可控桥式整流电路,F2AL250V熔断器作为过流保护,由EMC滤波电路滤除电网杂波后,利用D25XB100整流桥整流,逆变电路采用半桥逆变结构,型号为IRFP460A的MOSFET作为功率开关管使用,控制电路选择基于脉冲宽度调制集成控制芯片SG3525A的控制系统,高频变压器的设计也尤为关键,磁芯材料选择更适合在较高频率下工作的铁氧体,虽然饱和磁通密度较低,但高频下的铁损较小,且成本较低。此外,还包括匝数、线径的设计以及电感量的测量等。主电路拓扑结构,如图5所示。

图5 主电路拓扑结构

2.2 逆变电路

半桥逆变电路由两个桥臂组成,其中0点为电源中点,由分压电容C1和C6取得,使得上下部分电压相等,为整流后电压U0的一半。当高电平信号给到MOSFET管Q2时,Q2导通,Q3关断,此时电容C1的电压通过Q2给到变压器TL1的原边绕组,绕组两端电压等于C1两端电压,为1/2U0,Q3所承受电压为输入电压U0,当Q2关断,Q3还未导通时,由于变压器绕组电感及漏感的作用,使得原边绕组中积蓄有电流,电流通过Q3的续流二极管给电容C6充电,变压器两端电压就会变为负值;当高电平信号给到Q3时,Q3导通,Q2关断,此时电容C6的电压通过Q3给到变压器TL1的原边绕组,绕组两端电压等于C6两端电压,为-1/2U0,Q2所承受电压为输入电压U0,当Q3关断,Q2还未导通时,由于变压器绕组电感及漏感的作用,使得原边绕组中积蓄有电流,电流通过Q2的续流二极管给电容C1充电,此时变压器原边电压恢复为正电压。逆变电路图,如图6所示。

图6 逆变电路

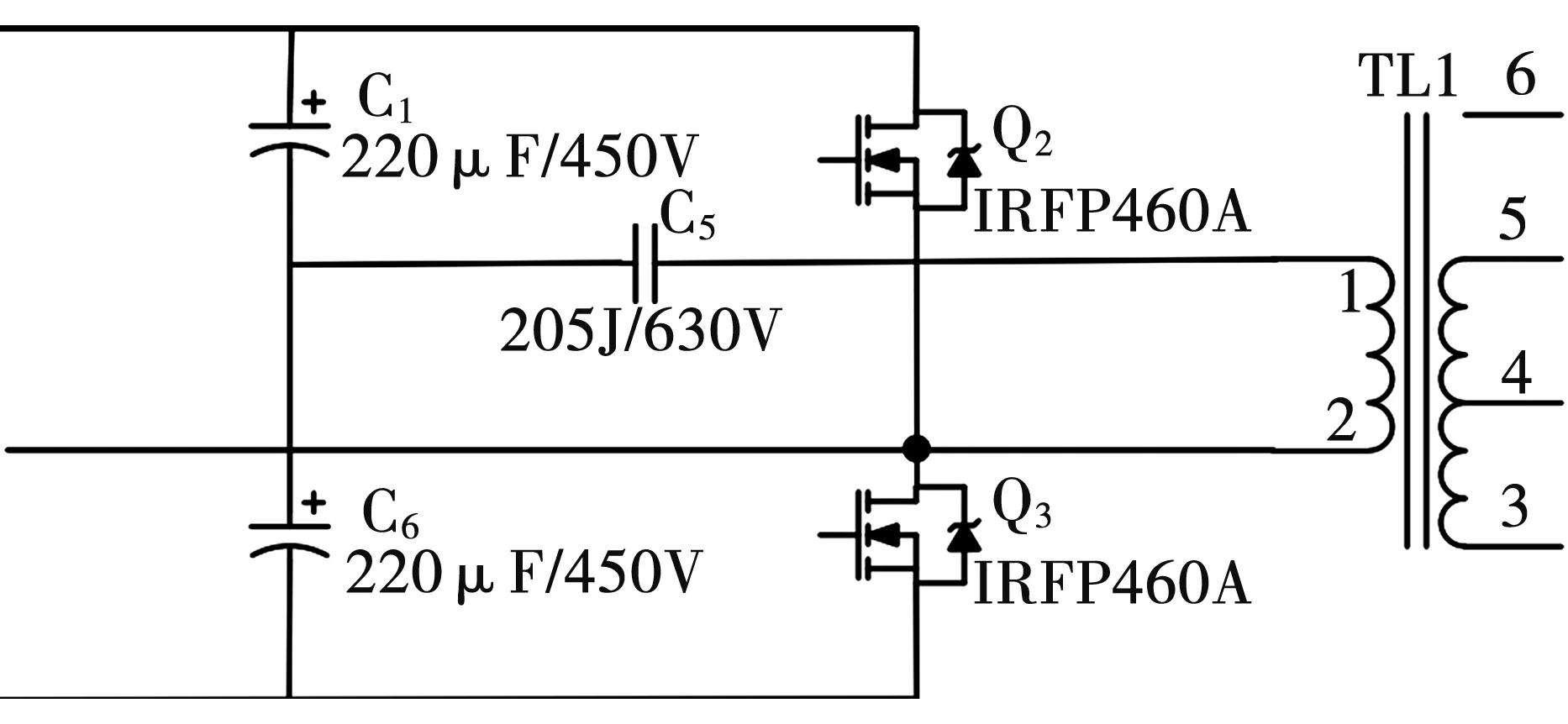

电路中连接的聚丙烯电容C5,除了起到隔绝直流的作用外,也可以按捺变压器TL1出现偏磁现象。变压器产生偏磁的原理如下:当变压器偏磁时,变压器一次侧电压波形发作正负半波脉冲电压的伏秒乘积不等,变压器磁芯趋于单向饱和,导致励磁电流急剧增大,这种不平衡会随时间累积下来,励磁电流能够大到将变压器焚毁,隔直电容法按捺偏磁是在变压器一次侧串联一个参数适宜的电容,此电容能够消除变压器一次侧电压波形中的直流成分,当单向伏秒积增大时,发生的直流成分会被隔直电容按捺,在一定程度上电路变压器偏磁遭到按捺。MOSFET输出电压波形图,如图7所示。

图7 MOSFET输出波形

2.3 高频变压器

本设计激励电源要求变压器工作在15~50kHz的频率范围内,这就要求在该频率范围内磁芯材料的功率损耗尽可能小,磁通密度高,温度升高时饱和磁通密度降低尽量小。本文选用变压器磁芯为U形锰锌铁氧体磁芯,相对于硅钢片和非晶磁芯,铁氧体磁芯更适合在较高的频率下工作。虽然铁氧体磁芯饱和磁通密度较低,约4000Gs,仅相当于硅钢片磁芯的1/4~1/5,并且温度特性一般,机械性能也脆弱易碎,但其具有较高的电阻率(102~109Ω·cm),非常小的高频铁损,而且价格便宜。U形磁芯的漏磁大于E形磁芯,考虑到所要求的变压器输出功率小,体积不大,选取U形磁芯在不影响电源和变压器性能的基础上,更有利于参数调整和制作加工。并利用聚酯分子薄膜复合纤维组织绝缘纸,以降低层间绝缘实际有效厚度,减少漏感。

对于小型高频变压器参数原边及副边绕组参数的设计,要根据输入输出电压、激励频率、U形磁芯参数来设计。在激励频率较高的情况下,需考虑导线的趋肤效应,并以此确定所使用的导线型号。针对进行方形震荡波转换的高频变压器设备而言,原边绕组匝数N1为:

(4)

式(4)中,UOut为大功率逆变器输出的工作电压幅值,即为施加于原边绕组上的工作电压幅值;B为磁芯工作磁通密度,这里取1000Gs;S为磁芯的有效截面积,PC40磁芯的截面积为6.39cm2;f为变压器运行工作频率,这里选取范围为15~50kHz。副边绕组匝数N2根据所需提升工作电压的差异,可由式(5)计算。

(5)

理论上在计算出原边绕组匝数和副边绕组匝数后,在实际应用中应根据反应器荷载的实际状况来明确具体详细的绕组匝数。其基本原则是,在保证反应器正常高效运行的同时,尽量降低绕组匝数,将变压器漏感降至最小。针对变压器设备绕线的线径,需要计算对其通过绕组的电流,根据电流密度计算横截面积,最后根据查表法参考相应表格,查算出对应线径。通过原边绕组的电流为:

(6)

因为金属导线为铜线,相对应工作电流有效密度范围2.9~3.5A/mm2,选取工作电流有效密度3A/mm2。由于导线中通过交变电流时会产生集肤效应,当交变电流通过时相当于导线的有效截面积缩小,使得在高频变压器工作时,实际电阻要比导线在直流电作用的情况下大,工作频率越高,这种效应越明显,导线电阻增加的越多。金属导线经过高频交变工作电流时有效截面积的减少能够用穿透深度来进行反映,其意义是交变工作电流沿金属导线表层开始可以到达的径向实际深度,其计算公式为:

(7)

式(7)中,ω是角频率;当选用铜导线时,电阻率γ=58×106(Ω·m);μ为铜导线的相对磁导率。在15~50kHz的工作频率下,Δ的取值范围为0.36~0.64mm。选用高频变压器绕组导线的线径时,应使其低于两倍穿透深度,当导线确定完毕的截面直径较由穿透深度决定的最大有效直径较高时,采用小直径的多股导线进行并行绕制。

依据以上原理,通过运算得到原边绕组匝数100,原边绕组选用线径为0.5mm的双股绕线;副边绕组匝数1600,副边绕组选取线径为0.2mm单股绕线。

3 控制与驱动电路设计

3.1 控制策略及控制电路

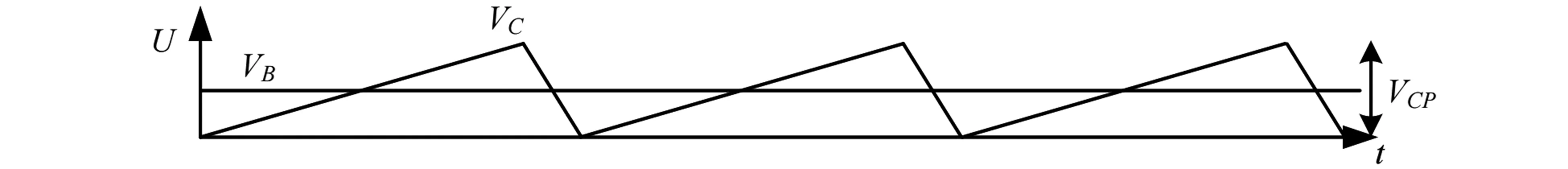

由于介质阻挡放电为非线性容性负载,且各参数受外部因素如气流量、放电温度,因此需要相应的控制策略以达到放电系统整体稳定运行的目的。脉冲宽度调制(Pulse Width Modulation:PWM)是主要用于产生一定占空比与特定频率的方波,用于控制MOSFET的导通与关断。固定开关管的工作频率,调节其导通的时间比例,从而调节输出给负载的电压与电流大小的调制方式叫做脉冲宽度调制,调节导通时间的PWM调制原理图,如图8所示。

图8 脉冲宽度调制原理

其工作原理是利用比较器对指令电压与最大值为VCP的锯齿波电压VC进行比较,当VB≥VC时,使得晶体管导通;反之,晶体管关断。

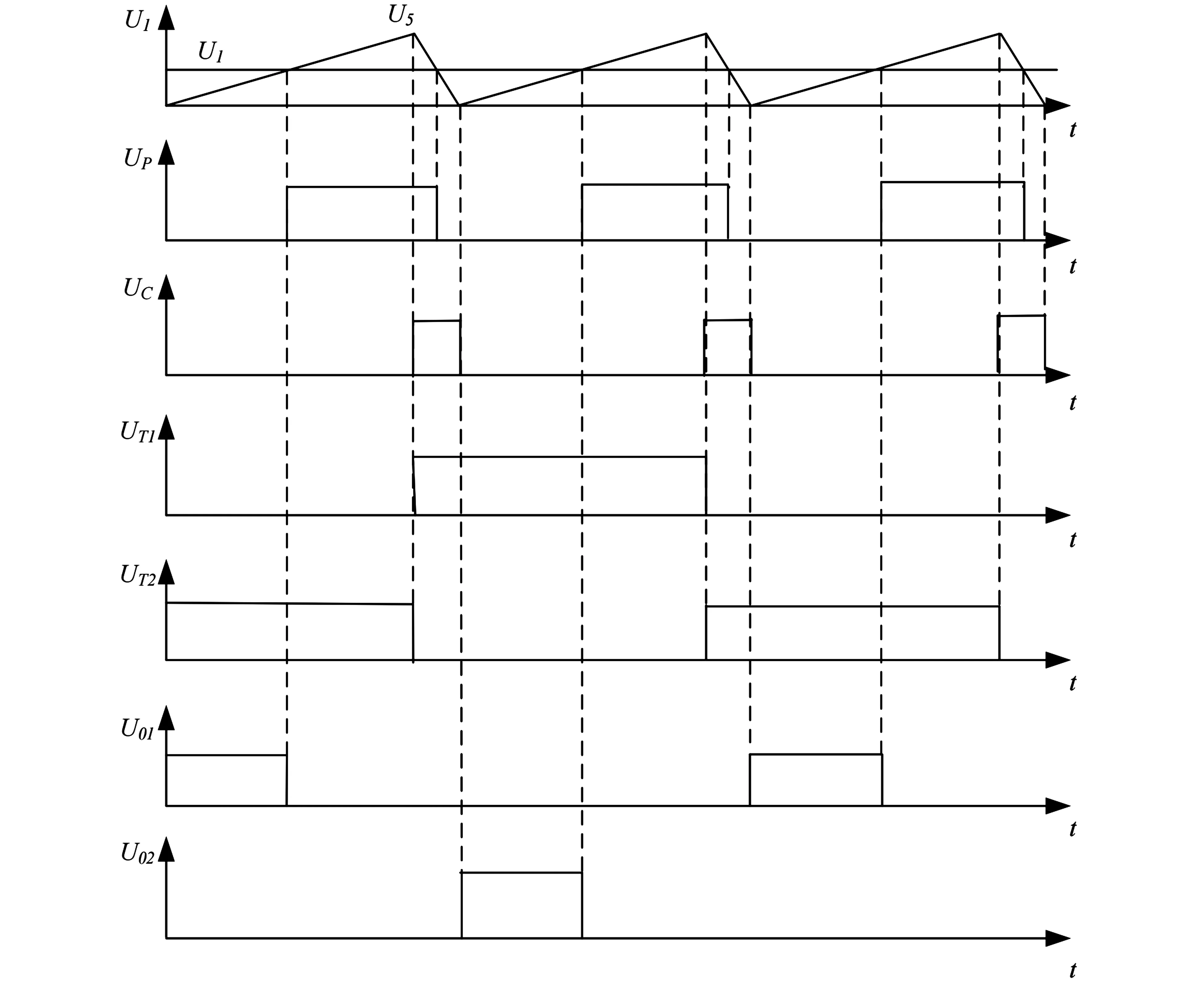

PWM集成控制器通常分为电压型控制器和电流型控制器两种。电压型控制器只有电压反馈控制,可满足稳定电压的要求,电流型控制器增加了电流反馈控制,除了稳定输出电压外,还具有以下优点,当流经开关管的电流达到给定值时,开关管自动关断,自动消除工频输入电压经整流后的纹波电压,在电源输出端,300Hz以下的纹波电压很低,因此可减小输出滤波电容的容量大小。多台电源并联工作时,PWM控制器具有内在的均流能力,具有更快的负载动态响应。目前比较常用的电源集成控制器有SG3524、SG3525A、TL494、UC3842等。本文选用SG3525A作为PWM控制器,SG3525A振荡器通过外接时基电容和电阻产生锯齿波振荡,同时产生时钟脉冲信号,该信号的脉冲宽度与锯齿波的下降沿相对应。时钟脉冲作为由触发器组成的分相器的触发信号,用来产生相位相差180°的一对方波信号,即UT1和UT2,误差放大器是一个双极差分放大器,经差分放大的信号U1与振荡器输出的锯齿波电压U5加至PWM比较器的负、正输入端,比较器输出的调制信号经锁存后作为或非门电路的输入信号UP,或非门电路在正常情况下具有三零输入:分相器的输出信号UT1或UT2,PWM调制信号UP和时钟信号UC。或非门电路的输出U01和U02即为图腾柱电路的驱动信号。各部分波形示意图,如图9所示。

图9 SG3525A各部分波形

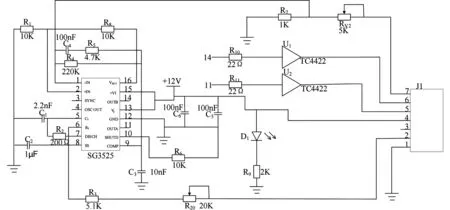

采用SG3525A作为PWM控制芯片,用于控制半桥逆变电路,控制电路图,如图10所示。

图10 控制电路

采样电压接SG3525A内部误差放大器的管脚1反相输入端,为调节采样电压与参考电压的比较值,在1脚回路串接可调电位器RV2以便于调节采样电压,在误差放大器同相输入端引脚2与补偿信号输入端引脚9间接入电阻构成比例回路,引脚5、6为定时电容与定时电阻接入端,用于调节输出频率,引脚5与引脚7之间连接放电电阻以构成放电回路,引脚8为软启动端,连接电容用于SG3525A的软启动。SG3525A利用关断控制电路对每个脉冲电流进行限流控制,其方法为将过流脉冲信号送至关闭控制引脚10,当引脚10的电压超过某个值时进行限流操作或将PWM锁存器关断输出,到下一个周期才恢复,如果引脚10的信号持续时间较长,则由启动电路重新启动工作。管脚11和管脚14输出两路PWM,送给驱动电路驱动控制MOSFET;引脚13与15为偏置电源的接入端,电源电压为+12V;基准电压由16脚取得,经过电阻分压后接误差放大器的同相输入端。

SG3525A芯片振荡频率由Ct、Rt、Rd决定,频率调节范围由15~50kHz。芯片振荡频率估算公式如式(8)所示。

(8)

3.2 驱动电路

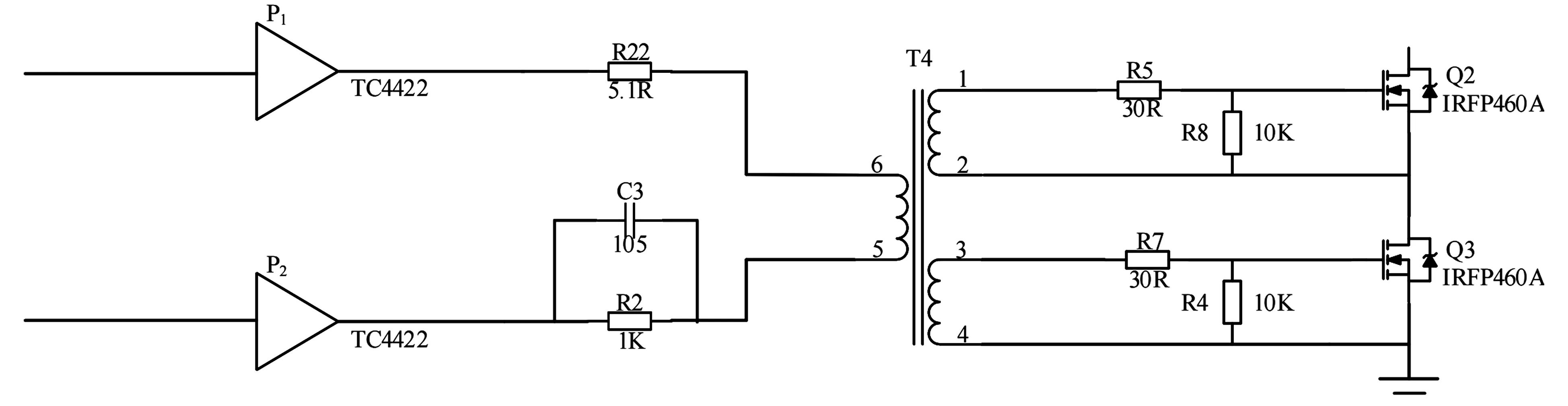

SG3525A的PWM模块,产生两路PWM信号,分别输送给到控制电路的输出端即驱动电路输入端的两组TC4422芯片,通过驱动电路将输出的脉冲信号进行功率放大,最后得到驱动MOSFET所需的交替高低电平。

利用TC4422进行推挽式输出,交替输出高低电平进行MOSFET的导通关断控制,并利用变压器T4进行电气隔离,使一次侧与二次侧的电气完全绝缘,也使该回路隔离,利用铁芯的高频损耗大的特点,抑制高频杂波传入控制回路。此外,保护人身安全,隔离危险电压。驱动电路图,如图11所示。

图11 驱动电路

可以看出,开关管输出波形为一个近似的方波,TC4422通过驱动电路输出到开关管的导通信号为相加比例小于100的方波信号,因为当开关管导通比例相加达到100会使得两个开关管存在同时导通的情况,产生短路状态烧毁开关管。TC4422输出波形,如图12所示,产生的方波可以供给MOSFET通断使用。

图12 TC4422两路输出波形

4 臭氧发生的稳定性实验

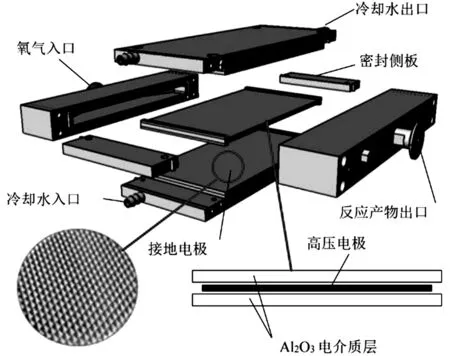

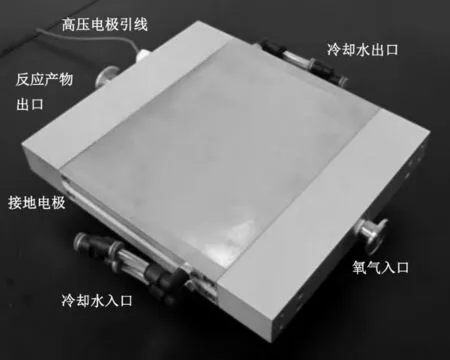

大气压非平衡等离子体反应器三维结构图和外观图,如图13和图14所示。

图13 大气压非平衡等离子体反应器三维结构图

图14 大气压非平衡等离子体源反应器外观图

大气压非平衡等离子体反应器采用矩形薄平板结构,主要由α-Al2O3电介质层、高压电极、接地电极、原料气体入口、反应产物出口、冷却水入口、冷却水出口和密封侧板组成。利用冶贴方法将银高压电极覆盖在α-Al2O3电介质层表面构成高压电极,并放置在两接地电极之间,组成双电离腔结构,放电间隙为0.5mm,误差要求小于±1%,每个电离腔放电面积为157×118mm2。大气压非平衡等离子体反应器采用窄放电间隙结构的益处是实现了大气压下的强电场放电,提高放电空间电离度和电离区域占空比,增强等离子体化学反应效能。接地电极上设置有冷却液进口和出口,冷却液通过反应器接地电极,对反应器电极和内部进行降温。接地电极由316L不锈钢加工获得。

实验中采用纯度为99%的氧气作为反应气体,经过减压阀后利用质量流量控制计调节气体流量,反应后的气体一部分送入氧活性粒子检测仪,多余气体送入分解装置进行分解。实验中采用自制高频高压激励电源将工频220V交流电升频升压,高频高压电源电压峰值约为6kV,频率为15~50kHz。电流电压波形通过高压探头及电流探头测量,高压探头型号为美国泰克的Tektronix P6015A,变比为1000:1,电流探头型号为Tektronix P6022,示波器采用美国Tektronix生产的DPO4104数字存储示波器,采样率为5GS/s,带宽1GHz。利用BMT964紫外臭氧检测仪进行检测臭氧产生浓度,通过调节激励电源频率,使其与等离子体反应器负载相匹配,研究激励电源频率与功率对臭氧产生效能的影响。臭氧发生与检测系统示意图,如图15所示。

图15 臭氧发生与检测系统示意图

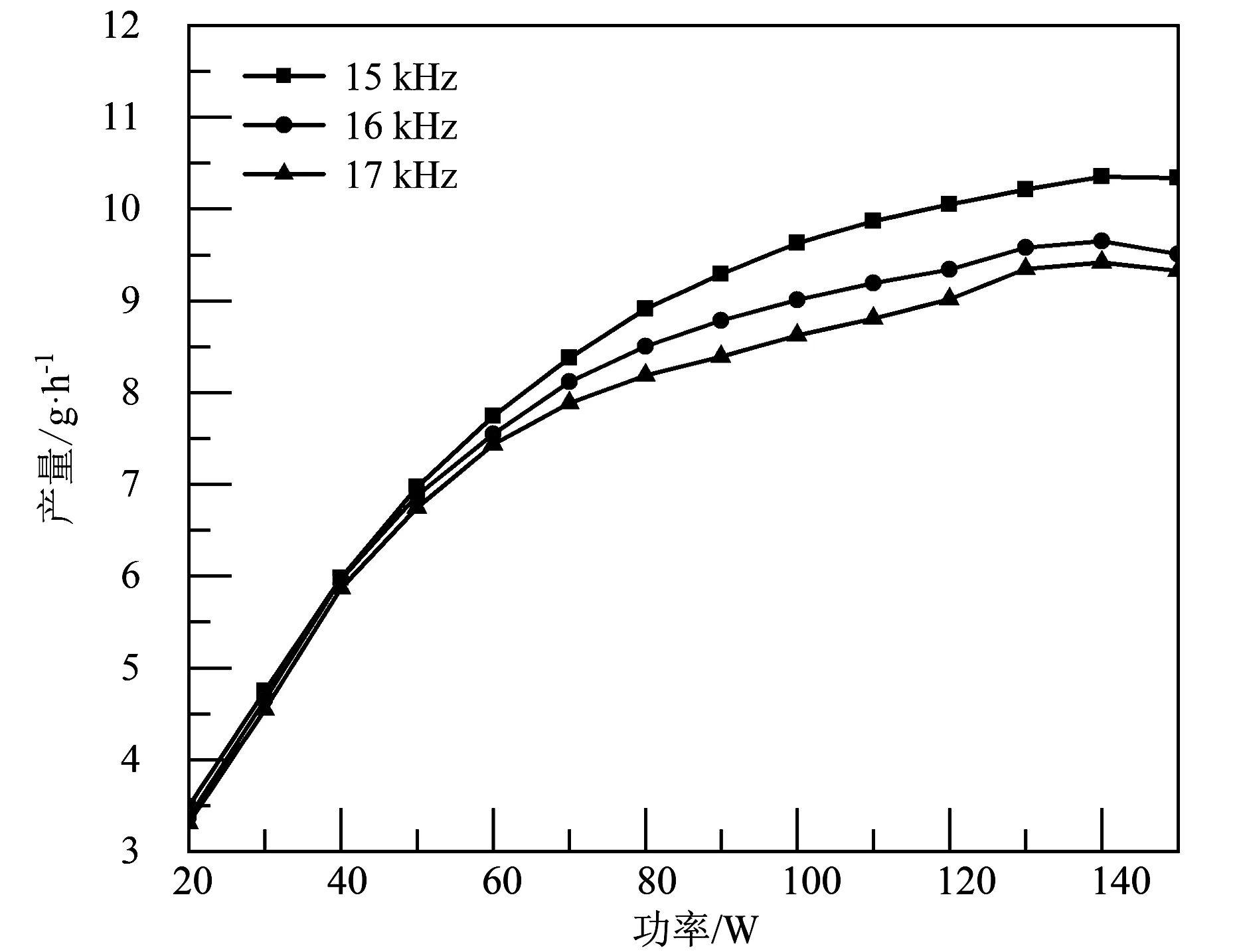

控制氧气流量为1L/min,频率在15~17kHz下分别对不同功率下的臭氧浓度进行测量,如图16所示。

图16 不同频率下氧活性粒子浓度随功率变化

在功率20~50W阶段,可以发现,三个频率下的臭氧浓度几近无差别,电源功率增加至50W后,浓度开始出现差别,最终在功率为140W达到峰值,浓度分别为172.6g/cm3、160.9g/cm3、157.2g/cm3。电源功率过高使电极和气体温度升高,导致臭氧生成后再次分解,因此需要适当的调节电源功率。

在原料气体流量一定的情况下,臭氧的产量由臭氧浓度决定。随着输入功率的增加,臭氧产量也是在达到一个最高值后开始下降,如图17所示。

图17 不同频率下氧活性粒子产量随功率变化

最大产量出现在流量为1L/min、输入功率为140W时,其值为10.3g/h,此时对应臭氧浓度为172.6g/cm3。尽管在低流量时臭氧浓度较高,但受流量限制,产量较低。因此,应根据实际应用中对浓度和产量的需要,调整大气压非平衡等离子体反应器的工作状态。

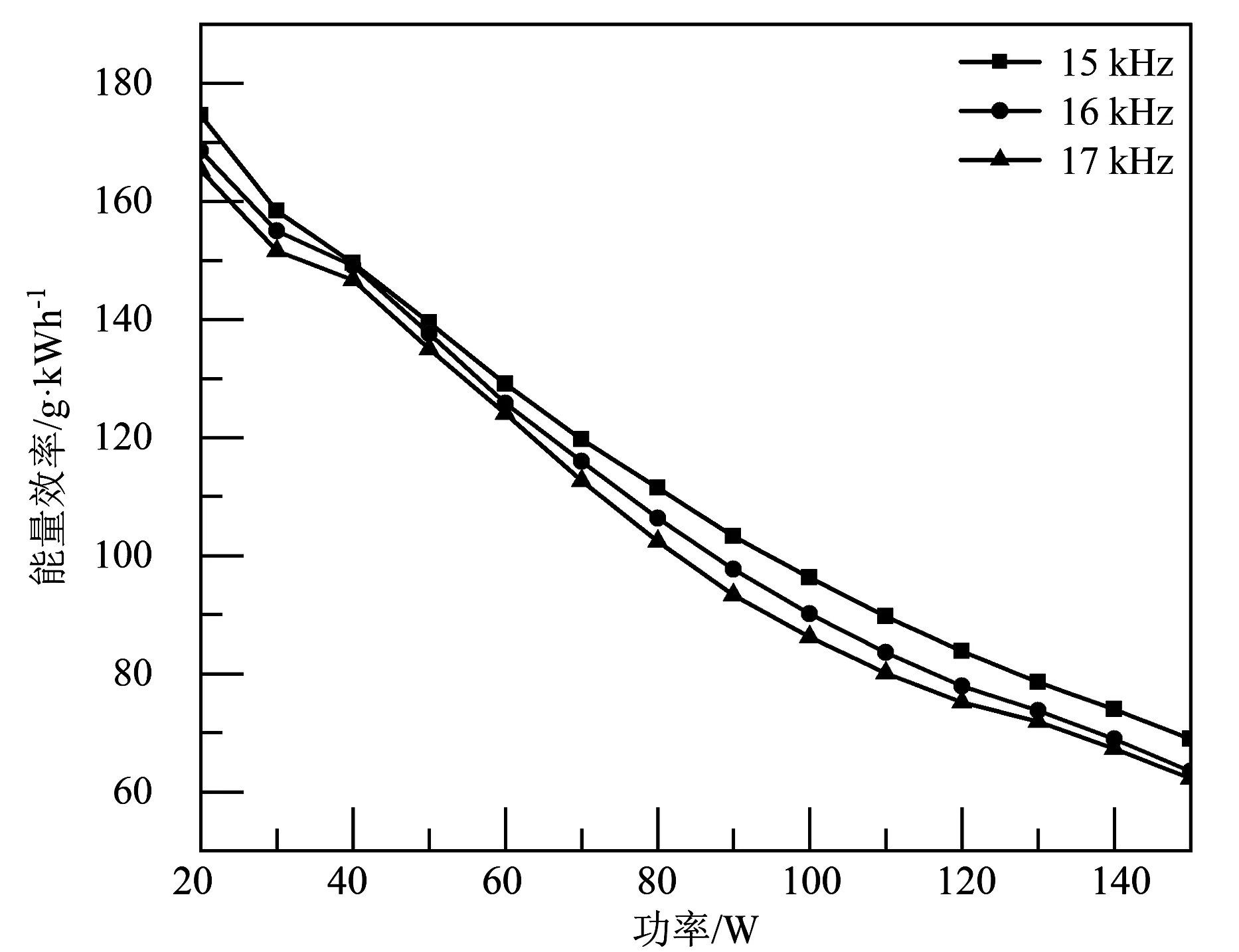

能耗效率也是反映大气压非平衡等离子体反应器性能的重要参量,能耗效率随输入功率的变化情况,如图18所示。

图18 不同频率下能量效率随功率变化

在不同频率下,最大能耗效率都出现在较低的输入功率时,且能耗效率随着输入功率的增大而减小。在该放电条件下,电源可稳定输出。

5 结论

本文通过对负载特性、电源的主电路拓扑、高频高压电源流程结构的分析,设计频率15~50kHz、电压0~6kV的高频高压电源。控制电路采用芯片SG3525A,可以驱动开关频率高的MOSFET器件,反应速率高,抗干扰性能卓越。驱动电路采用TC4422作为驱动器,TC4422是强电流驱动器,能够驱动大功率MOSFET,具有很高的输出驱动电压幅值,利用其进行推挽输出,交替输出高低电平进行MOSFET的导通关断控制。

采用该高频高压电源,以臭氧产生为应用实例,验证电源稳定性。在电源频率15~17kHz范围内,随着功率的逐渐升高,氧活性粒子浓度逐渐升高及产量逐渐升高,在功率140W时达到最高,浓度为172.6g/cm3,产量为10.3g/h。在不同频率下,最大能耗效率都出现在较低的输入功率时,且能耗效率随着输入功率的增大而减小。针对该臭氧发生负载,电源在15~17kHz范围内可输出足够的功率,使臭氧发生器稳定运行。