移栽机取苗装置顶出机构设计与试验

2023-06-03刘云强刘立晶刘芳建孔德航张学东

陈 锦,崔 巍,刘云强,刘立晶,刘芳建,孔德航,张学东

(1.中国农业机械化科学研究院集团有限公司,北京 100083;2.农业装备技术全国重点实验室,北京 100083)

0 引言

蔬菜是人们生活必不可缺少的食物,富含多种营养素,是无机盐和维生素的主要来源。根据国家统计局统计数据,2021 年全国蔬菜产量为7.75 亿t,播种面积为2 198.571 万hm2,蔬菜出口数量为899 万t,蔬菜出口金额为122.9 亿美元。

育苗移栽对作物抗御干旱、寒冷、病虫害,缩短田间生长期,提高单位面积产量,发展高产、高效农业具有重要意义,在中国特别是北方寒地的蔬菜生产中应用广泛[1-2]。

发达国家对旱地移栽机的研究起步较早,在20 世纪早期欧洲一些国家开始研究适用于作物移栽的机械,50 年代研制出多种不同结构形式的半自动移栽机和简易制钵机,80 年代半自动移栽机已经在生产中广泛使用,这些机型比较成熟,工作可靠性好,推广应用较为广泛[3]。但目前欧美主要农业发达国家生产的全自动移栽机多适用于大地块作业,配备复杂的机电液气系统,价格昂贵,维修成本高[4]。

目前自动移栽机取苗方式主要包括顶出式、夹取式和直落式等,其实现形式有机械式、气动式和机电一体化式等多种方案[1,5-6]。文永双等[7]设计了一种插入顶出式取苗装置,对钵苗抛出后的运动过程进行了运动学分析和受力分析,并对该结构的送盘机构和取苗装置进行了受力分析和参数优化。武东东[8]对草莓定向移栽机进行了总体设计,确定了分苗过程中最佳落苗点,对不同栽植频率下分苗过程中钵体破碎率和翻转角度进行了仿真分析,并试制了物理样机,进行了田间试验。冯天翔[9]对现有移栽手爪进行了设计,对红掌钵苗基质物理及力学性能参数进行测量,采用不同斜插方式进行夹苗,利用EDEM 软件进行了仿真,分析了不同的插入角度、深度和插入点的位置对于基质破损情况的影响,并进行了试验验证。姚颖杰[10]采用有限元分析软件ANSYS/FLUENT 和ANSYS/LSDYNA 相结合的方式,模拟了水稻抛秧过程中钵苗运动情况,并通过高速摄影试验进行了验证。目前国内学者的研究主要集中在取苗方式和取苗过程方面,对于取苗速度和钵苗运动理论分析方面研究比较少,有必要开展相关研究[11-14]。

顶出式取苗机构结构简单、取苗效率高,但由于钵苗与穴盘黏结力不同,存在落苗轨迹不可控、落苗位置一致性差等问题。针对上述问题,设计一种移栽机取苗装置顶出机构,通过对取苗顶杆和钵苗进行静力学及运动学分析,为取苗装置和控制逻辑设计提供理论支撑,并进行取苗试验,以期为取苗装置顶出机构的设计提供参考。

1 取苗装置

1.1 总体结构

取苗装置由同步带、导向杆、同步带轮、导苗盘侧板、限位块、水平传送带、张紧轮、底板、顶出机构和导苗筒等组成,如图1 所示。其中,顶出机构是取苗装置的核心部分,进行了重点研究。

图1 取苗装置结构Fig.1 Structure of seedling retrieval device

1.2 工作原理

人工将苗盘放置在同步带的上端,通过同步带和中间的导向杆进行初步定位,步进电机驱动同步带轮进行苗盘的间歇移动,待苗盘运动到指定位置时触发限位开关,步进电机停止动作,取苗顶杆进行钵苗顶出,导苗盘侧板进行苗盘限位,防止苗盘因顶苗运动影响位置不准确,取苗顶杆设置在底板背面,由步进电机驱动在导轨中做往复直线运动,将钵苗顶出至水平传送带上,水平传送带通过间歇进给,将钵苗逐个送至导苗筒中。其中钵苗通过顶出机构从穴盘中取出,顶出机构性能好坏直接决定钵苗破碎率及取苗合格率等各项指标,故对顶出机构进行进一步研究。

2 基质顶出力测定

基质与穴盘之间存在一定的黏结力,顶出式取苗装置需要克服该黏结力和自身重力将钵苗顶出至输送带上,故进行钵苗顶出力的测定,为后续取苗装置设计提供参考。

试验选用西红柿苗作为试验用苗,测力计选用艾德堡推拉力计,测力模式采用峰值力。顶出力测试过程如图2 所示。试验前将钵苗间隔1 d 进行浇水,使用快速水分测量仪对钵苗含水率进行测量,以测试钵苗在不同含水率下的顶出力。试验时将苗盘保持倾斜放置,使用6 mm 顶杆将钵苗缓慢顶出,保持匀速,以降低加速度对顶出力的影响,重复试验10 次,取平均值,测量结果如表1 所示,由测量结果可得,各组钵苗的顶出力平均值为 2.10~3.25 N。

表1 顶出力测量结果Tab.1 Results of ejection force measurement

图2 顶出力测试过程Fig.2 Ejection force test process

3 取苗顶杆静力学及速度分析

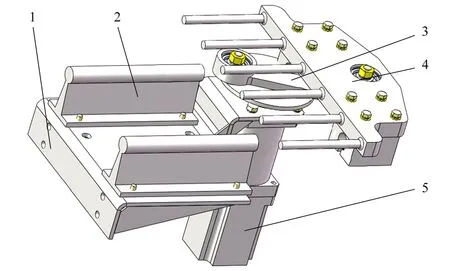

顶出机构由导轨、取苗顶杆、曲柄滑块机构、步进电机和固定架等组成,如图3 所示。顶苗过程中,步进电机通过曲柄滑块机构驱动取苗顶杆进行顶出运动,在运动方向安装固定导轨,对取苗顶杆运动方向加以限制。

图3 顶出机构三维图Fig.3 3D diagram of seedling harvesting mechanism

3.1 静力学分析

由于取苗装置结构较为紧凑,对安装空间及精度要求较高,采用3D 打印进行取苗顶杆的制造。为保证取苗顶杆符合工作要求,采用ANSYS 对该组件进行静力学分析,以确保其可靠性。

采用ANSYS 中的静态结构模块进行分析,顶杆材料选用树脂,密度为1.117 g/cm3,剪切模量为1 GPa,泊松比为0.32,网格采用四面体网格结构,单元尺寸为3 mm,最大尺寸为5 mm。通过前期对顶出力的实际测量,选取顶出力峰值F=6 N 作为每个端部的作用力,作用面积选择顶杆横截面,选取螺栓和轴承孔作为固定位置。通过图4 仿真结果可知,最大应力点集中在两侧弯曲处,最大应力为4.9 MPa,符合强度设计要求。

图4 取苗顶杆静力学分析Fig.4 Static analysis of ejector rod assembly

3.2 取苗顶杆速度分析

取苗顶杆运动采用步进电机通过曲柄滑块机构驱动,电机旋转速度设置为1 m/s。在ADAMS 中进行建模,定义运动副和驱动方式,对取苗顶杆进行运动学仿真。在后处理中得到其速度与加速度曲线,如图5所示。

图5 速度与加速度曲线Fig.5 Velocity and acceleration curve

由图5 可知,取苗顶杆运动过程分为加速和减速两个阶段。对顶苗过程进行分析,当处于加速阶段时,取苗顶杆将钵苗顶出瞬间,容易插进钵苗基质中,造成钵苗与取苗顶杆分离困难,收回时易发生钵苗重新被带回穴盘的现象,使钵苗无法准确落到传送带上,造成取苗失败;当处于减速阶段时,取苗效果较好,但为精简机构尺寸,使取苗顶杆运动行程尽可能利用完全,选择运动过程中最大速度时进行顶苗最为合理。

4 取苗装置控制逻辑设计

全自动移栽机工作时,水平传送带需持续工作,故需确保水平传送带上钵苗连续不间断且每个格子中只有一个。为保证栽植过程中不出现漏苗情况,需精确计算钵苗在顶出过程中所需要时间,进而计算传送带的提前量,以此确保钵苗的连续性,为控制逻辑设计提供数据支持。

4.1 运动学分析

在顶出过程中,钵苗基质受顶出机构作用,经过短暂加速运动,获得一定初速度。通过前期对苗冠下垂量测量可得,苗冠平均下垂量约为5 cm,经过计算,将h设置为8 cm 可确保水平传送带在工作时不会对苗冠造成损伤,苗盘倾斜角度为45°。

当钵苗进行斜抛运动时,顶出速度为v1,可以分解为水平和竖直两个方向的分运动,其中水平方向进行初速度为vx的匀速直线运动,竖直方向进行初速度为vy的竖直上抛运动,运动示意如图6 所示,斜抛运动时间t和水平运动距离x可由式(1)获得。

图6 钵苗运动Fig.6 Pot seedling movement

经过计算,钵苗的水平距离x=5.3 cm。

钵苗在顶出和飞行过程中均需一定时间,并且水平传送带处于运动状态,故顶出机构需设定提前动作时间来确保钵苗下落位置的准确。钵苗顶出过程总时间为t,v2为水平传送带运动速度,总时间应与传送带提前动作时间相同,速度配比示意如图7 所示,因此传送带提前量x1为

图7 速度配比Fig.7 Speed ratio

经过计算,传送带的提前量x1=3.4 cm。

4.2 控制逻辑设计

主控制器是取苗装置控制系统的核心部分,通过接收电感式接近开关的信号进行计数,并控制电机驱动顶出机构。在系统运行过程中,主控制器需要在短时间内对接收的信号做出反应,因此对其运算性能提出了要求。综合各种控制器优缺点,选择了基于Cortex-M3体系结构的STM32 单片机,主芯片采用STM32F407芯片,电机选用森创步进电机,型号为56BYG250Ek,步距角为1.8°,传感器采用金属传感器。软件系统采用ST 意法半导体推出的STM32CubeMX 作为开发环境,编程语言为C++语言,主控制器具体参数如表2 所示。

表2 主控制器参数Tab.2 Parameter of master controller

取苗装置控制逻辑如下。人工将苗盘放置于同步带上,系统进行初始化。同步带带动苗盘运动,运动到既定位置时,触发限位开关,同步带电机停止动作,顶出机构进行顶出,将穴盘中的钵苗顶出到水平传送带上,水平传送带进给两格,初始化部分完成。开始栽植作业时,鸭嘴进行旋转,传感器通过检测鸭嘴转速发送信号给控制器,然后水平传送带电机进行间歇进给,将钵苗依次送入导苗筒中,同时进行计数。由于1 次顶出钵苗数为6 个,故水平传送带间歇进给6次后,穴盘纵向进给一个钵苗槽,当水平传送带隔板距离顶出钵苗间距为3.4 cm 时,顶出机构将钵苗再次顶出,保证传送带上钵苗连续性。苗盘中的剩余钵苗均按照这种方式进行取苗、送苗和投苗。控制逻辑流程图如图8 所示。

图8 控制逻辑流程Fig.8 Control logic flow chart

5 台架试验

为了对上述设计进行验证,搭建了取苗装置试验台,如图9 所示。试验前在穴盘底部划出十字孔,试验苗为西红柿苗,苗龄为33 d。试验用苗由北京市沱沱公社生态农业股份有限公司培育,育苗基质采用国产基质,泥炭、珍珠岩和蛭石比例为3∶1∶1,试验用苗长势均匀。将钵苗均匀浇水后,放置于阴凉通风处,用水分测量仪进行含水率测量,当含水率降至40%时,进行取苗试验。取苗时依次完成送盘、取苗和送苗等环节,重复进行12 次,每组试验完成后进行试验数据统计。

图9 验证试验Fig.9 Verification test

试验以取苗合格率和破碎率为评价指标,按式(3)和式(4)计算。

式中n1−苗合格率,%

W−总株数

W1−出穴盘苗株数

V1−茎叶破损或折断数

V2−散坨数

式中n2−破碎率,%

P−取苗前每个钵苗的平均质量,kg

M−单次取苗后每个钵苗平均质量,kg

经过重复试验计算合格率和破碎率,试验结果如表3 所示,取苗装置取苗合格率为91.7%,破碎率为14.2%,符合取苗装置设计要求。通过试验观察发现,钵苗基质损失主要由于取苗过程中取苗装置与基质之间、水平传送带与基质之间的碰撞导致,损失部分主要为基质外部的泥炭及珍珠岩,对内部的基质-根系复合的主体部分基本未造成损伤。

表3 试验结果Tab.3 Experimental results

6 结束语

(1)设计了一种移栽机取苗装置顶出机构,并对钵苗顶出力进行测定,各组钵苗顶出力平均值为3.25 N。使用ANSYS、ADAMS 对取苗顶杆进行静力学和速度分析,对取苗顶杆结构进行校核,确定速度最大的位置为最佳取苗点。

(2)为确保取苗精度,对钵苗顶出过程进行运动学分析,得到钵苗水平运动距离和取苗瞬间传送带的提前量,进而进行了取苗装置控制逻辑设计。

(3)搭建取苗装置试验台,进行验证试验,结果表明,取苗合格率为91.7%,破碎率为14.2%。