冷凝换热表面超疏水复合涂层的制备及性能

2023-06-02吴俐俊韦增志李方舟

吴俐俊, 韦增志, 王 骏, 李方舟, 汪 磊

(1. 同济大学 机械与能源工程学院,上海201804;2. 南京同诚节能环保装备研究院,江苏 南京211100)

冷凝传热是一种常见的高效传热方式,广泛应用于化工、发电、海水淡化、制冷、余热利用等工业领域[1]。根据冷凝液在换热壁面上凝结方式的不同,冷凝又分为膜状冷凝和滴状冷凝,由于发生膜状冷凝时相变潜热需要穿过热阻较大的液膜后再将热量传递给壁面,而滴状冷凝下热量可以直接传递给换热壁面,因此滴状冷凝的传热系数远大于膜状冷凝[2]。为使冷凝形式保持在滴状冷凝,一些学者做出了卓有成效的研究。马学虎等[3]基于离子注入和动态离子束混合注入技术在黄铜表面制备了蒸汽在常压下形成滴状冷凝表面,其冷凝侧传热系数提高约20倍。Das等[4]基于自组装法制备出厚度约1.5 nm的烷烃硫醇单分子层膜,相较于膜状冷凝该换热表面的传热系数提高了3倍。Dorrer[5]等通过刻蚀工艺制备出硅纳米草结构表面,该表面可降低液滴的脱落直径,实现液滴快速生长、合并和脱落,极大强化了传热。高雪峰等[6]基于原位构筑法在铜材表面构筑了氧化锌纳米针,可实现小尺度液滴融合自弹射去除,相较疏水铜表面冷凝传热效率最大可提升320%。

尽管目前促成滴状冷凝的疏水表面研究已取得一定进展,但距离工业化应用仍有较大差距。以碳氟化合物为代表的低表面能高分子聚合物超疏水表面,制备方法简单、成本低廉,但其热导率极低,削弱了传热。有研究表明在一定前提下将涂层厚度从1 μm 降为100nm,换热能力可增强2.8倍[7],但目前具有高导热特性的高分子聚合物疏水涂层鲜有报道;离子注入技术等可实现机械性能较强的疏水表面,且不会污染冷凝液,但所需设备昂贵,制备条件苛刻,很难工业化应用[3];自组装法制备的超疏水涂层表面耐久性和抗腐蚀性能较差,涂层被腐蚀或脱落后易污染冷凝液。通过对现有研究进展的分析,提高低自由能涂层的导热性能、增强涂层与金属基底的界面结合、具备复合功能的涂层是进行工业化应用的一个方向[7-9]。为改善上述存在的问题,本文以改性石墨烯、二氧化硅、碳化硅等为原料,以较简易的设备和工艺、价格低廉的原料制备了用于冷凝传热表面的高导热超疏水复合涂层,并对其耐腐蚀能力、导热系数、结合强度、耐磨性能和蒸汽冷凝传热性能进行了测试分析。

1 涂层制备及实验

1.1 原料及仪器

可熔性聚四氟乙烯(PFA)和硅烷偶联剂KH-560,苏州齐鑫铁氟龙氟塑料有限公司;改性石墨烯(C),南京吉仓纳米科技有限公司;环氧树脂(ep),上海德予得贸易有限公司;气相二氧化硅(Si2O),上海锡牛粉体材料有限公司;碳化硅(SiC),河北鑫盾焊材喷涂有限公司;以上均为AR。304 不锈钢,上海南华换热器制造有限公司。

ASR-705B 型接触角测量仪,广东艾斯瑞仪器科技有限公司;喷枪,W-71型空气喷枪,RD-130A型空气压缩机;LC-1 000型超声波乳化分散仪,宁波立诚仪器有限公司;FL4010 型导热测试仪,WDEE2000型电子万能试验机。

1.2 涂层的制备

控制涂层的表面能和粗糙度是其具备超疏水能力的关键因素。PFA是全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物,具有低的表面能,耐腐性能好,性价比高。气相二氧化硅是通过构筑表面多级特征尺度进而控制粗糙度的关键成分。改性石墨烯由石墨烯层层堆叠而成,拥有完整的晶格结构,可以显著提高涂层的导热性能,且相比石墨烯有巨大的价格优势。碳化硅作为填料中的硬质相,对提升涂层的硬度和表面耐磨性有积极作用。硅烷偶联剂KH-560是性能优良的粘接促进剂,可改善无机填料在有机聚合物中的润湿性和分散性。

制备涂层前需要对基材进行预处理。先用金属清洗剂对304 不锈钢基材表面进行初步清洁,清洁后用砂纸、锉刀打磨以去除表面污渍焊点,再用200目的石英砂进行喷砂处理以增强基材的机械性能和涂层附着能力(增大粗糙度),喷砂后的表面用去离子水进行超声清洗,最后将基材放入烘箱中干燥。

制备超疏水复合涂层时,将各原料称量好备用,将SO2加入PFA,超声分散3min;同样的操作步骤,将KH-560、改性石墨烯和SiC 依次加入,最后得到涂层的混合原料液,超声分散90min,分散温度不高于80℃。原液制备完成后用空气喷枪将其雾化均匀喷涂在基材表面,厚度约30 μm。喷涂后自然阴干,再放入干燥箱升温固化,升温速率10℃·min—1,至200℃,保持300min。

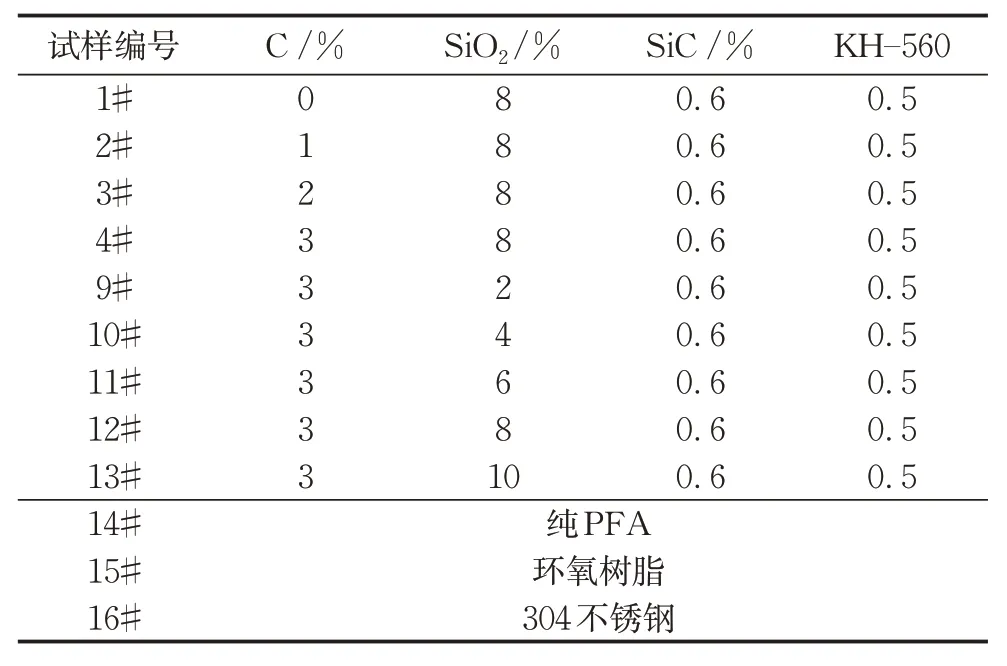

涂层的填料配方如表1 所示,并设置14#~16#作为对比。

表1 PFA填料配方Tab.1 PFA coating composition

1.3 涂层表面表征

采用接触角测量仪对涂层疏水能力进行测试,本文所有测试液滴均为5 μL,每次测量均匀取表面4个点的均值作为测量值。表面微观形貌由扫描电子显微镜(SEM)观察,研究涂层表面的微观结构、缺陷和孔隙等,并使用Image J 图像处理软件对得到的SEM微观形貌图片进行二值化变换计算其孔隙率。由于有机涂层自身导电性能较弱,需要喷金处理,为防止产生荷电现象影响观察效果,还须使用较低的加速电压。

1.4 静态硫酸腐蚀实验

测试涂层耐酸性能的硫酸腐蚀实验参照JB/T 7901和GB/T 28907-2012标准设计,腐蚀温度30℃,硫酸浓度20%,全浸24h。实验开始前将表1中12个样品备好,对16#样品304不锈钢进行除污去渍打磨的预处理,同时确保其它样品表面洁净且涂层均匀全包覆基材。浸入腐蚀液前用分析天平称量每个样品的重量,每隔6h取出清洗干燥后称量记录,再更换新的腐蚀液进行实验。腐蚀液用烧杯盛放并水浴加热保持30℃恒温。

1.5 导热性能测试

导热系数测试原理如式(1),由涂层的定压比热容、密度和热扩散系数共同决定。

式中:λ为导热系数,W·(m·K)—1;α为热扩散系数,m2·S—1;ρ为密度,Kg·m—3;Cp为定压比热容,J·(kg·K)—1。

试样尺寸为φ30mm×(2.95~3.05)mm,根据ASTME 1 461-13标准,使用闪光法测样品的热扩散系数。由于FPA 和环氧树脂两种溶剂的涂层表面均为致密状态,显气孔率近似为0,即可认为是无孔固体,可依据GB/T 2 999-2 016 标准所述采用阿基米德排水法测量其体积密度,原理如下:

式中:ρ为涂层体积密度,g·cm3;m0为涂层在空气中的质量,g;m1为涂层在水中的质量,g;ρw为测试条件中水的密度,g·cm3。

涂层比热容Cp可以通过间接法使用差式扫描量热仪测得[10]。测试中,保持样品室测试条件不变,先测出空的样品室内DSC 曲线,称为基线,再测出室内放置有蓝宝石标准式样的DSC曲线,最后测出放置有涂层试样的DSC曲线。原理如下:

式中:C为蓝宝石比热容,J·(mg·k)—1;Cp为涂层比热容,J·(mg·k)—1;m1为蓝宝石质量,mg;m2为涂层试样质量,mg;Y0为基线DSC 数值;Y1为蓝宝石DSC数值;Y2为涂层试样DSC数值。

1.6 强度测试

1.6.1 结合强度测试

对涂层进行拉伸试验依据GB/T 8 642-2 002标准进行,考察其对基材结合强度能力的大小。取φ 25mm 的试样,把超疏水复合涂层试样与对偶件使用胶黏剂CX-212环氧树脂胶粘合,胶黏剂固化后在电子万能试验机上进行拉伸试验。试验中增加载荷至两个试件断裂,涂层与基材结合强度RH据式(4)计算得到,即

式中:RH为结合强度,MPa;Fm为试样断裂最大荷载,N;S为断裂面横截面积,mm2。

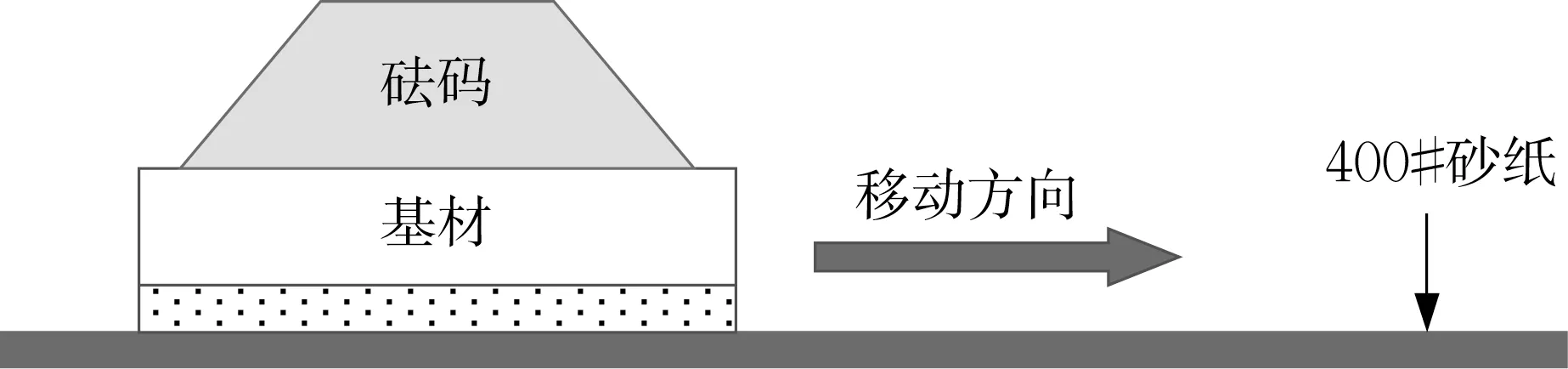

1.6.2 耐磨性能强度测试

在实际应用中,超疏水表面的耐磨损性能对涂层的使用寿命有重要影响,优良的耐磨性能可以使涂层表面超疏水能力长久保持。涂层表面的耐磨性能可以通过线性磨损法即在砂纸上被摩擦破坏后仍保持疏水能力体现[11]。将试件涂层表面在1 500Pa压力下与400目砂纸摩擦一定距离,测量其接触角,通过接触角和滚动角变化的大小考量其耐磨性能强度。

图1 线性磨损法示意图Fig.1 Schematic diagram of linear wear method

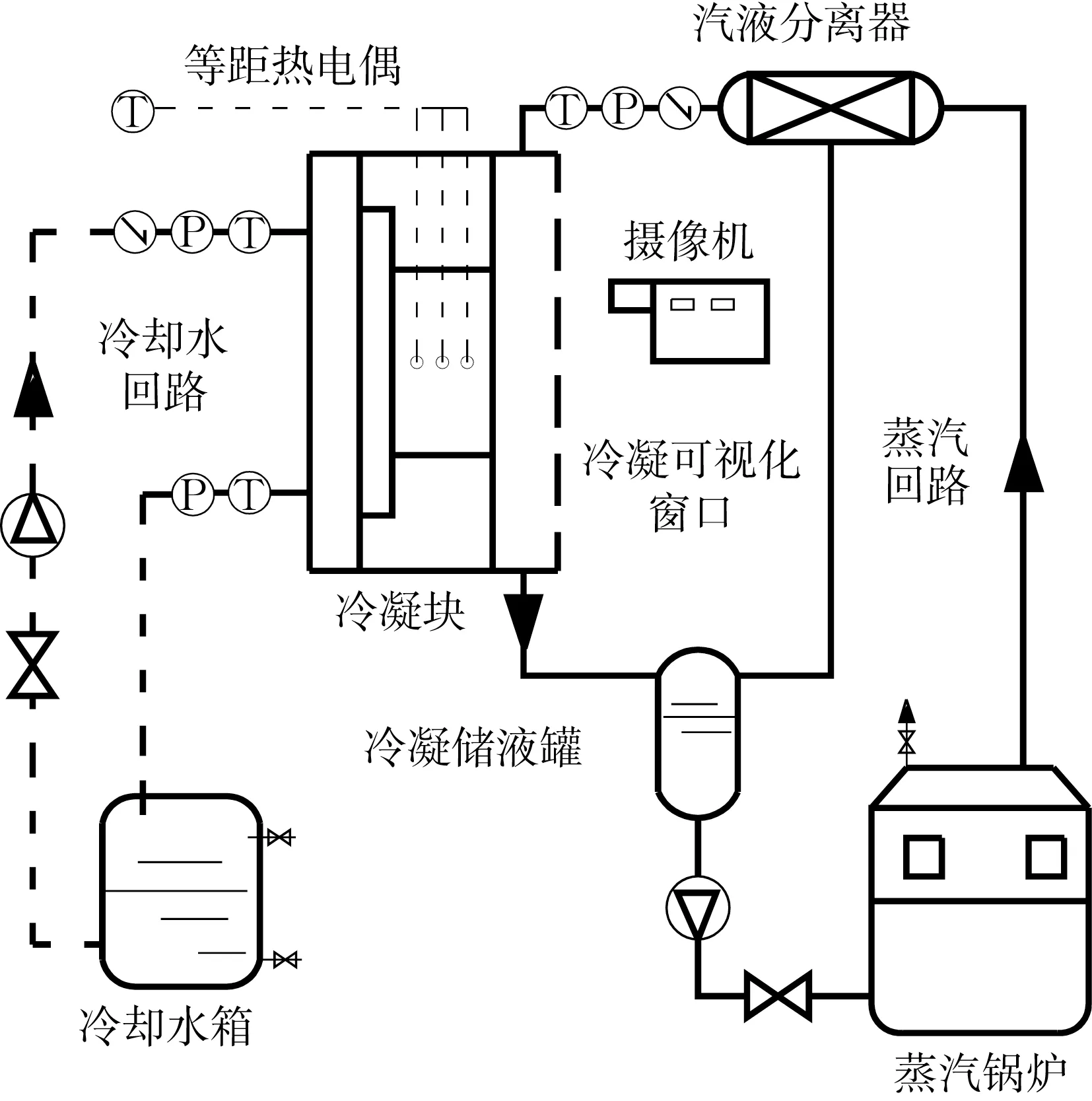

1.7 冷凝实验

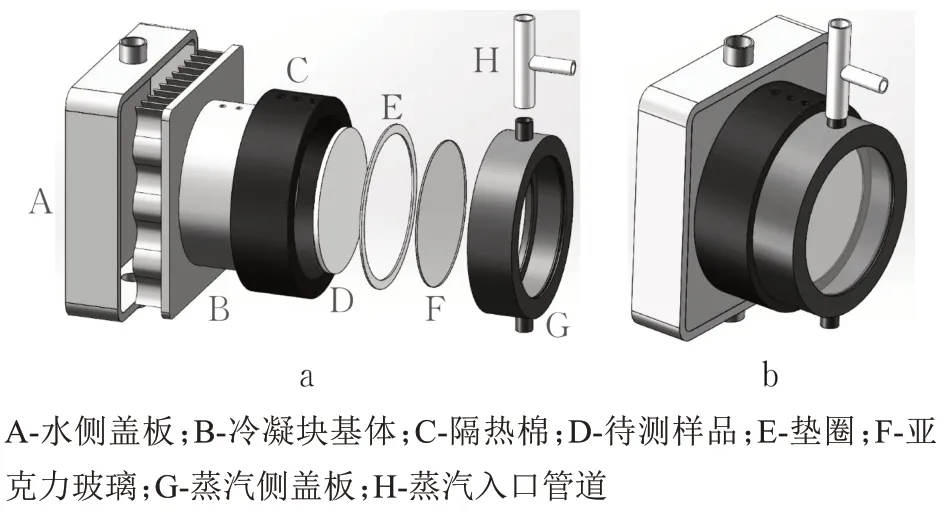

冷凝实验系统由冷却水回路、蒸汽回路、冷凝模块3个部分组成,如图2所示。冷却水回路主要由水箱、循环泵和测量元件组成,用于冷却高温蒸汽并带走冷凝潜热,可通过改变冷却水温度及流量大小控制壁面的过冷度。蒸汽回路主要由蒸汽锅炉、汽液分离器和冷凝储液罐等组成,蒸汽锅炉产生一定温度和压力的蒸汽经过汽液分离器将管路里液化的水分离后余下蒸汽进入冷凝块,被冷凝的蒸汽变成液态水进入储液罐循环使用。冷凝模块主要有冷凝块和摄像机组成,蒸汽锅炉产生的高温蒸汽进入冷凝腔内在冷凝块表面冷凝液化,腔内的温度由3 个等距热电偶监测,腔外包覆隔热棉,确保换热是一维的,摄像机透过可视化窗口可以观察拍摄蒸汽冷凝时液滴动态生长行为。

图2 蒸汽冷凝实验系统Fig.2 Steam condensation experimental system

冷凝块设计如图3所示。11组相同的铜波纹肋片与水侧换热,面积为55 600mm2,待测样品表面与蒸汽侧换热,面积为5 027mm2。中部等距布置3 个测温热电偶,通过这3 组温度和冷凝块物性可以求得热流密度。

图3 冷凝块设计图Fig.3 Design drawing of condensation module

式中:q为热流密度,W·m—2;λ为冷凝块基体导热系数,W·(m·K)—1;d为两热电偶间距,m;Δt为两热电偶温差,K。

求得热流密度再推算待测样品壁面冷凝温度。

式中:tw为待测样品壁面冷凝温度,K;d1为测温点与待测样品后壁面距离,m;d2为待测样品厚度,m;λ2为待测样品导热系数,W·(m·K)—1;t1为测温点温度,K。

由于待测样品涂层厚度仅30 μm 左右,较涂层基材厚度差两个数量级以上,且添加改性石墨烯后导热系数在5W·(m·K)—1以上,其热阻对整体导热的影响甚小,由此推算待测样品表面冷凝换热系数。

式中:h为冷凝换热系数,W·(m2·K)—1;ts为蒸汽温度,K。

2 结果与讨论

2.1 静态硫酸腐蚀实验分析

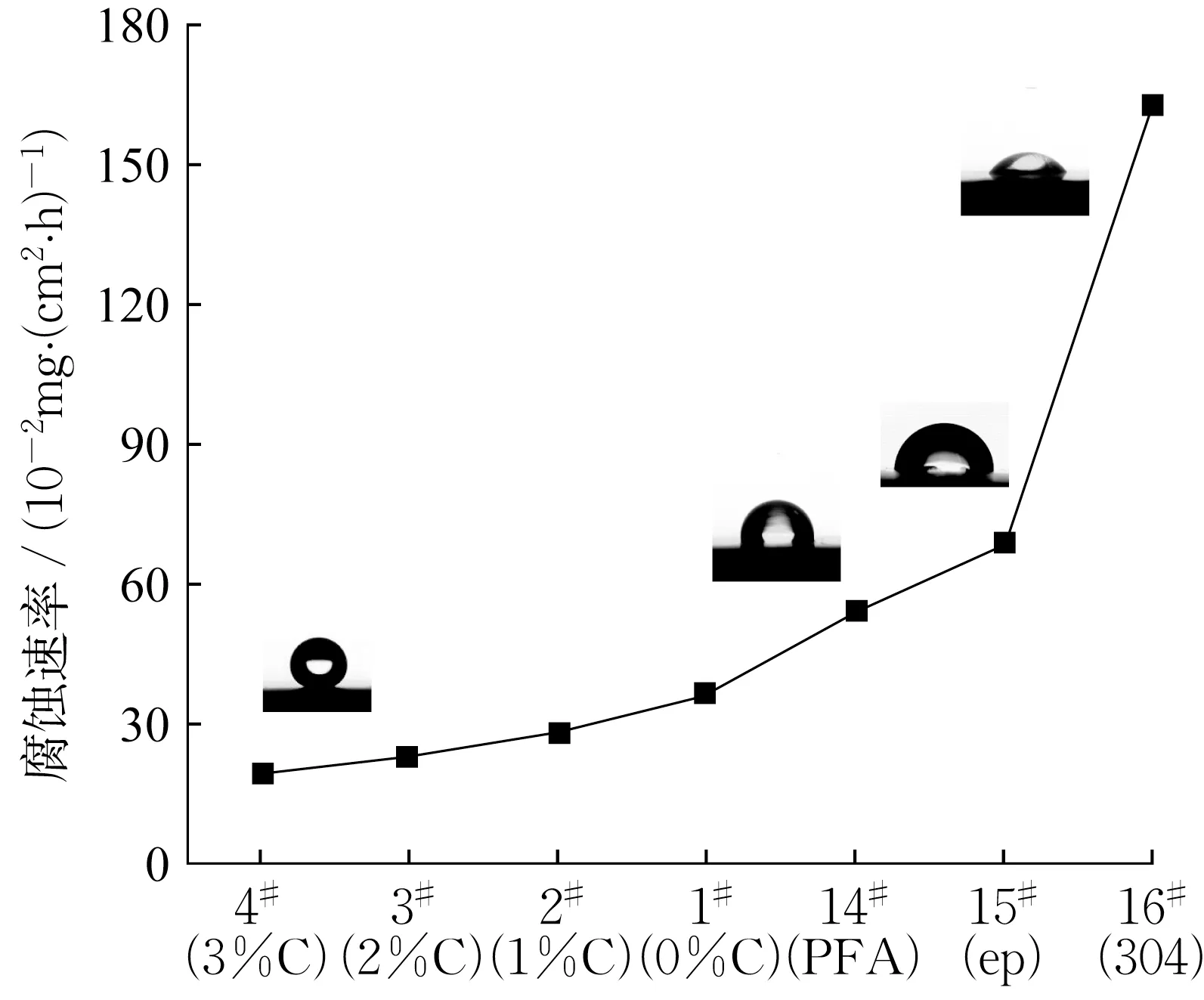

耐腐性能可以衡量涂层对换热器的保护能力,判断应用中是否存在污染蒸汽的可能。利用电子分析天平对涂层被硫酸腐蚀前后进行称重对比,其腐蚀速率反映了涂层的耐腐蚀性能,部分试样的腐蚀速率如图4所示,接触角大小如图4和图5所示。经过静态硫酸腐蚀实验,发现所测的所有试样质量均减小,304 不锈钢的腐蚀速率最大,超过了1.6mg·(cm2·h)—1,涂覆了环氧树脂后腐蚀速率降低至0.7mg·(cm2·h)—1以下,PFA 涂层的腐蚀速率较环氧树脂涂层的小。1#~4#均为超疏水复合涂层,与14#~16#对比,超疏水涂层的腐蚀速率都较对比试样小,且均小于GB/T28 907-2 012 中对耐腐蚀材料的腐蚀速率小于0.89mg·(cm2·h)—1的要求。从1#~4#的腐蚀速率可以得到,随着改性石墨烯从0增加至3%,耐腐蚀性能逐渐增强,含3%C 的4#样品腐蚀速率为0.201mg·(cm2·h)—1,仅为16#304 不锈钢的12%、15#环氧树脂的29%,1#含0%C 的55%。这表明改性石墨烯的添加可以显著提高涂层的耐腐性能,超疏水复合涂层表现出良好的耐腐能力。

图4 静态硫酸腐蚀速率Fig.4 Static sulfuric acid corrosion rate

图5 涂层SEM图和腐蚀后的二值图Fig.5 Coating SEM image and binary image after corrosion

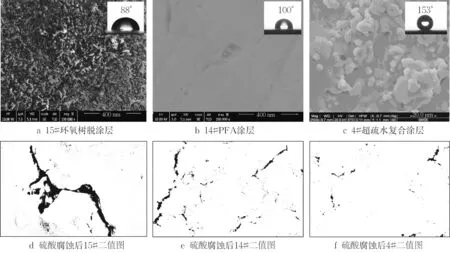

腐蚀实验结束后,往4#、14#、15#和16#的硫酸腐蚀液中加入硫氰化钾溶液和氯水,发现14#、15#和16#溶液变红,4#不变。表明14#、15#和16#存在亚铁离子,硫酸溶液已经破坏了涂层完整性并渗透到内部基材,而4#的涂层完整性好,内部基材得到较好的保护,隔绝了腐蚀液的渗透。利用Image J软件对被腐蚀后涂层的SEM图像二值化,通过二值图像可以更直观地对比各涂层被硫酸腐蚀后表面存在的裂痕缺陷和孔隙,如图5所示,a、b和c是腐蚀前的SEM 图,d、e 和f 是被腐蚀后的二值图。由图5d 可见,15#环氧树脂涂层被腐蚀后表面暴露出众多裂纹和孔隙等缺陷,孔隙率超过6.5%,使得硫酸溶液能够自由透过,从而对基材造成腐蚀。图5f表明4#超疏水复合涂层没有明显的微观裂纹和贯穿的开裂,表面结构致密,孔隙率低于1%,说明其致密的结构增强了涂层对腐蚀溶液的屏蔽性能,能够阻隔腐蚀性离子与基材接触。

在PFA中通过添加纳米级改性石墨烯,填补了PFA 中由于大分子链无序形成的孔隙,同时改性石墨烯中存在大量的羟基和羧基,它与PFA中的极性基团反应,使得涂层结构致密没有较大的孔隙。硅烷偶联剂KH-560 中硅烷氧基对无机物改性石墨烯具有反应性,有机官能基与有机物FPA发生偶联反应,形成PFA-硅烷偶联剂-无机基体的高效交联,提高了分子链韧性,减小了断裂的可能性,促使原料的结合更紧密,因此形成的涂层致密且紧实,避免了表面存在明显的缺陷。

2.2 导热测试分析

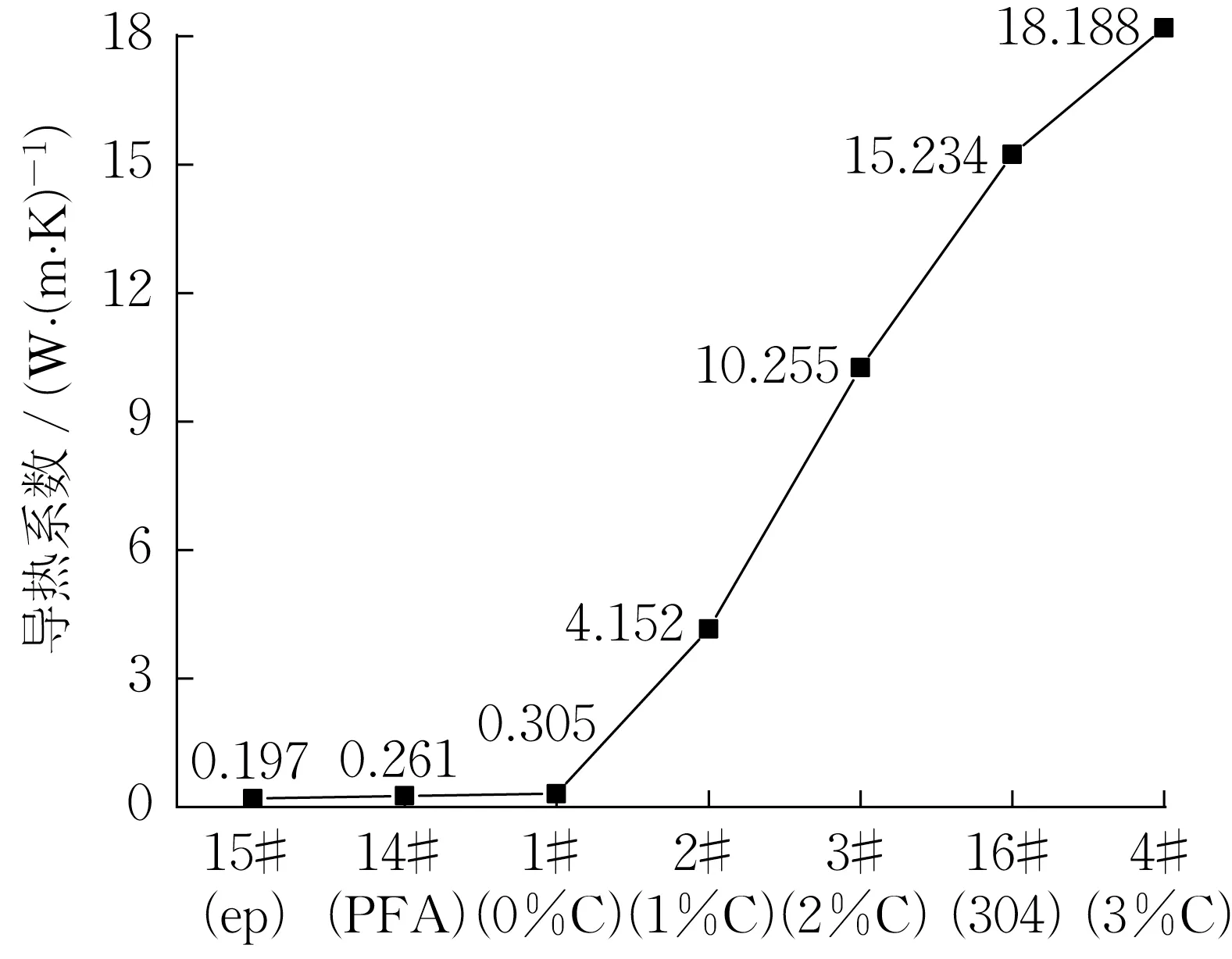

部分试样的导热系数如图6所示,15#为环氧树脂涂层,1#~4#为超疏水复合涂层,16#为304不锈钢。由图6可知,4#超疏水复合涂层的导热系数比304不锈钢高20%,与环氧树脂相比,其导热能力提高了92倍,传统换热器陶瓷涂层一般低于2W·(m·K)—1[12],超疏水复合涂层的导热系数远高于普通涂层。

图6 涂层导热系数Fig.6 Thermal conductivity of coating

图6中1#~4#的测试结果显示,涂层的导热系数与改性石墨烯的质量分数有关,其对涂层的导热性能起关键作用。随着C从0%增加至3%,涂层导热系数从0.305W·(m·K)—1增加至18.188W·(m·K)—1,增长近60倍。等额递增1%的情况下,从2%增加至3%时导热系数的增长率最大,但3%以后无法再通过添加C提高导热系数,因为此时几乎达到PFA的溶解极限,因此仅仅通过添加C不会无限增大涂层的导热系数,如何提高C在PFA的溶解度和寻找其它高导热填料是进一步提升涂层导热性能的方法。

碳类填料由一系列碳的同素异形体构成,石墨烯中碳原子与周围3 个碳原子经过sp2杂化形成σ键,赋予了石墨烯完整的晶格结构[13-14],其依靠弹性晶格的非简谐振动(即声子的相互作用)传递热量,单层石墨烯的导热系数可达5 300W·(m·K)—1[15-16]。在PFA高分子聚合物中引入有序的碳结构,可以减少大分子由于无序杂乱排列而引起的声子散射,促进在分子级的局部有序性,同时其网状结构具有很大的比表面积,可达2 360 m2·g—1[15],巨大的比表面积使得较少量的石墨烯就能形成很好的导热网格。

以图6中1#~4#等额递增1%C结果为例分析,2#含1%C下涂层导热系数为4.152W·(m·K)—1,1#不含C的仅为0.305W·(m·K)—1,添加1%C后导热系数得到了一定提升,此时C的加入改善了PFA大分子无规则排序的结构,有序的碳结构大幅增强了声子传热。3#含2%C下导热系数为10.255W·(m·K)—1,这时随着碳含量继续增多,纳米级的颗粒表现出较强的耦合性和分散性,改善了涂层内部结构缺陷,粒子间相互触碰,在内部形成导热通路,导热系数继续增大。4#含3%C下导热系数为18.188W·(m·K)—1,大于304不锈钢,这是由于随着改性石墨烯的继续增加,传热通路更加完整,在各填料间的协同作用下搭建起二维、三维高效导热网格,热能的传递更多地通过碳材料进行,部分界面的热阻降低,声子散射得到较好控制,使得导热能力进一步增强。综上可知,在碳填料含量低时,各分子孤立分散在PFA中,改善了大分子聚合物的无序结构,导热性能提升;填料继续增加,各填料相互接触并在基体中形成导热通路,填料-溶剂界面结合增强,结构缺陷得到改善,涂层导热性能再提高[13];填料进一步增加至溶解度上限,导热通路相互交织缠绕形成二维、三维导热网络,性能进一步提高并趋向稳定值。所述导热机理示意图如图7所示。

2.3 疏水性能及强度分析

2.3.1 疏水性能分析

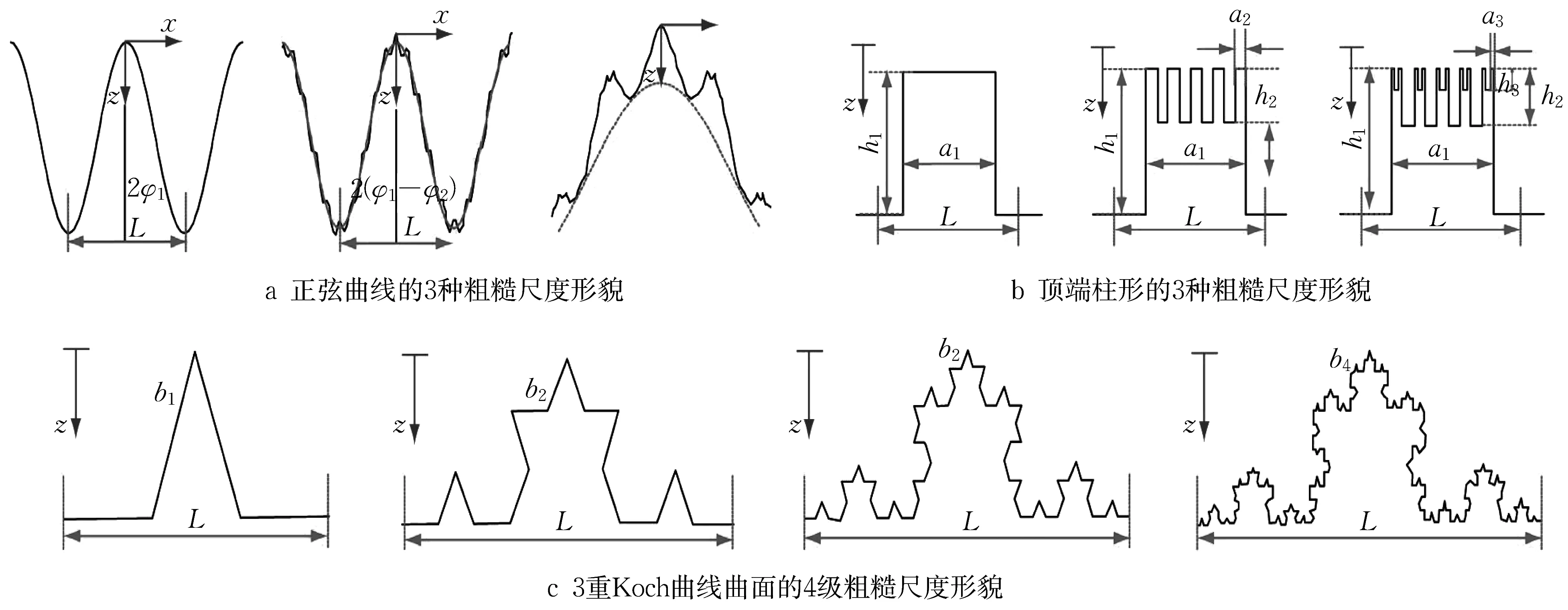

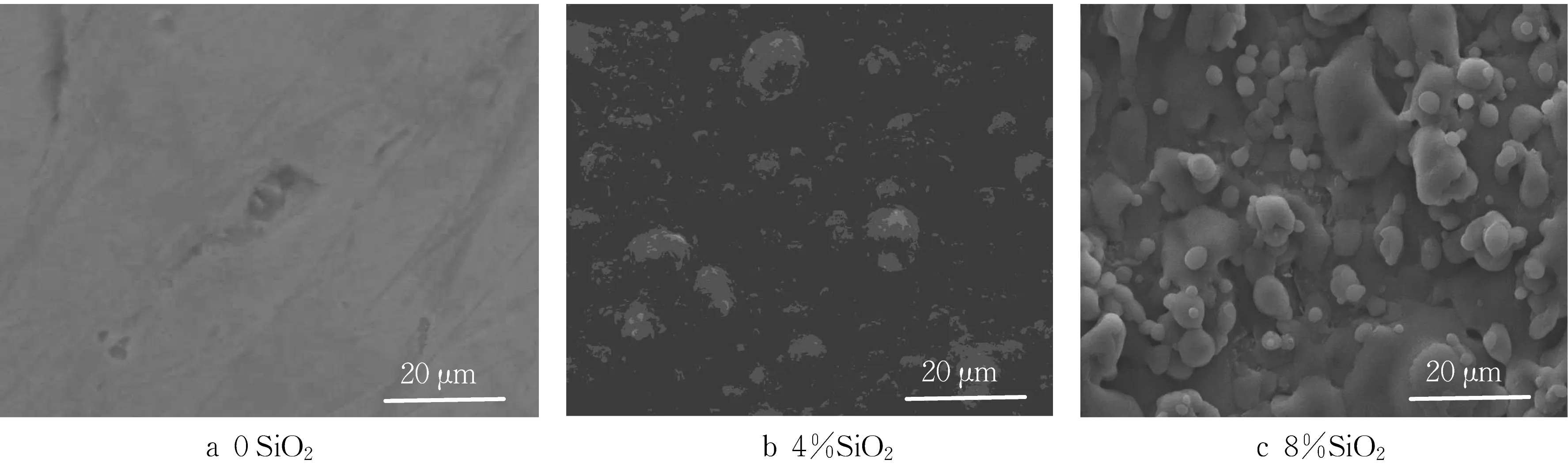

接触角是考量涂层疏水能力的关键指标,其大小与涂层表面微纳结构的粗糙度有关,文献[17]给出了3 种疏水表面粗糙度模型,如图8 所示,所制备超疏水复合涂层的表面微观形貌如图9和图10。由图9可以看到涂层表面由致密的不规则圆形或椭球形的突起粒子组成,纳米级粒子互相堆叠在微米级大尺度突起上,大尺度突起生长在涂层表面,形成有纵深、多层次的微纳多尺度粗糙表面。图9b中白色圈为框选粒子的粒径尺度,可以看到,其表面粗糙度特征与三级粗糙尺度的Koch曲线曲面相吻合(如图8c),说明所制备的超疏水复合涂层在微观形貌上符合已验证的理论特征,且至少达到了三重Koch曲线曲面的三级粗糙尺度。

图8 疏水表面粗糙度模型[17]Fig.8 Hydrophobic surface roughness model

图9 超疏水复合涂层SEM表面Fig.9 Superhydrophobic composite coating SEM surface

图10 不同SiO2含量下涂层SEM表面微观形貌Fig.10 SEM surface morphology of coating under different SiO2 content

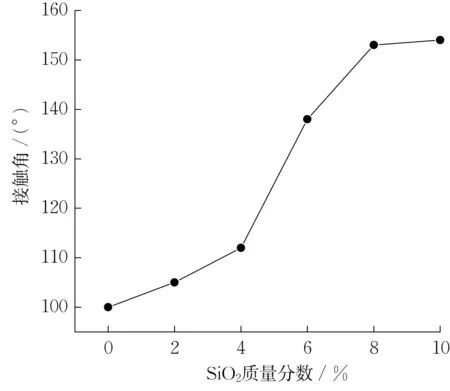

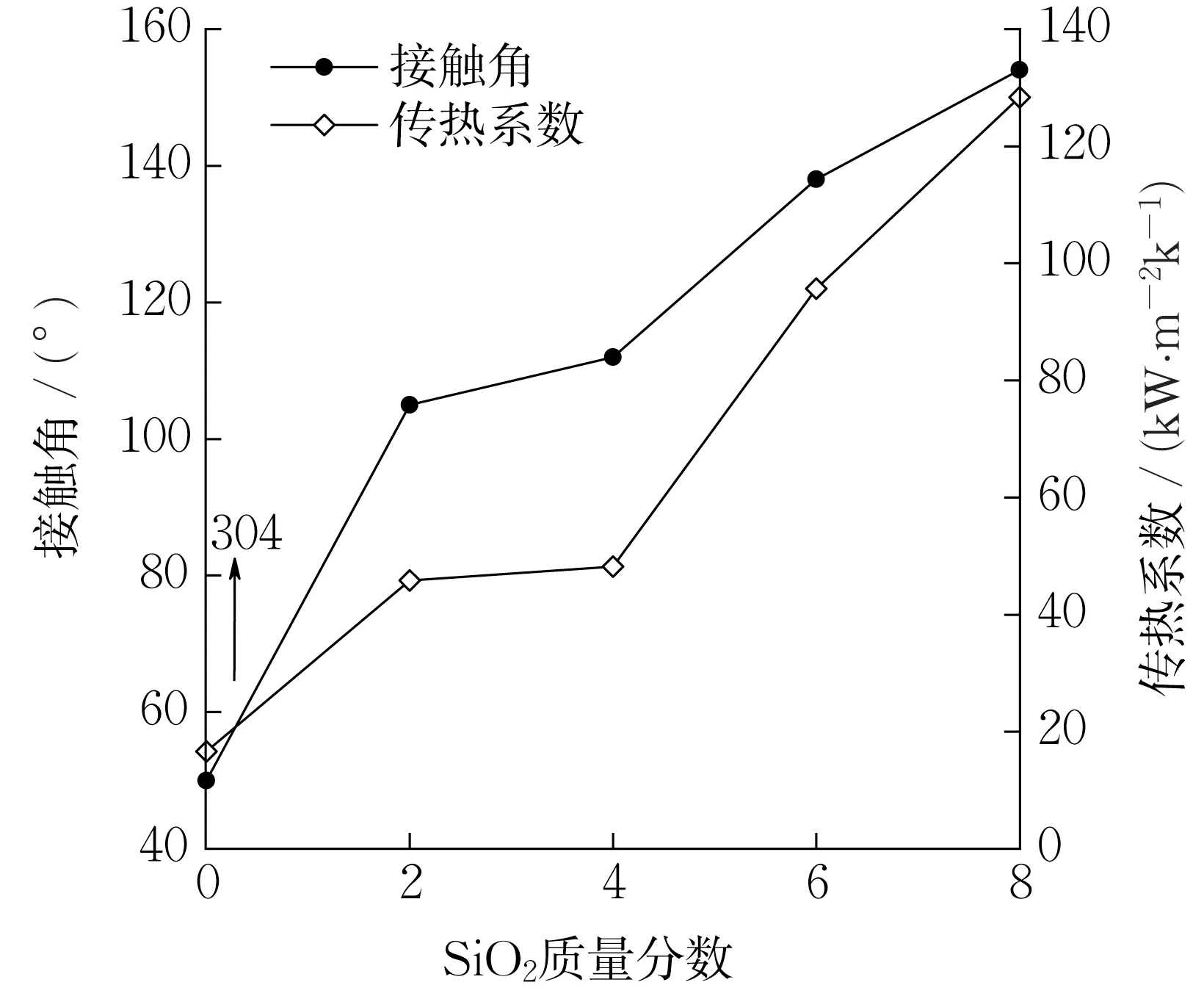

实验中发现,涂层表面微纳粒子突起与SiO2含量有关,如图10所示。涂层不含SiO2时表面平滑没有明显隆起,含4%时出现凸胞和椭球形粒子,达8%时不仅出现了凸胞隆起,且在凸胞上生长出许多椭球和圆球形微纳粒子,形成多尺度粒子堆积、随机生长的表面特征。不同SiO2含量下的接触角如图11所示,随着SiO2含量增加接触角增大,8%时接触角超过150°,达到超疏水标准。结合图10 与图11 分析,当SiO2从0%增加至4%时,接触角从100°增加至112°,增幅不大,对应图10b 中的表面只有一个尺度的稀疏凸胞或隆起;当从4%增加至8%时,接触角从112°增加至153°,大幅增长且达到超疏水标准。将图10b 与图10c 对比,发现达到8%含量时涂层表面凸胞更密集,隆起的凸胞上生长着许多不同尺度的微纳椭球粒子。这说明涂层表面仅有一个尺度的粗糙结构时很难形成超疏水表面,以该涂层所形成的三重Koch曲线曲面粗糙模型为例,三级或四级粗糙尺度对接触角的影响更大。

图11 接触角随SiO2含量变化图Fig.11 Variation diagram of CA with SiO2 content

2.3.2 结合强度分析

拉伸试验测定超疏水复合涂层的结合强度时,试样可能会在3 种不同位置出现断裂,分别是发生在涂层内部、胶黏剂内部、涂层与基材界面上,当拉伸断裂发生在涂层与基体结合界面上时,测试结果即为涂层与基材的结合强度。试验过程中,万能试验机加载到18.96kN 时,试样在涂层和基材的结合面上发生断裂,计算出其结合强度为38 MPa,结合强度较高。采用高压冷喷涂技术制备涂层,经高压雾化的微粒高速撞击到基材表面上,与经过喷砂预处理后基材表面的凹凸粗糙面咬合在一起,形成“抛锚效果”[18],使得涂层结合强度较高。

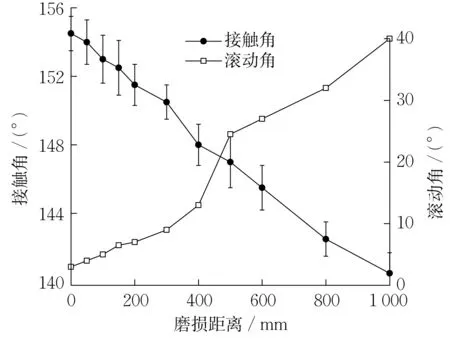

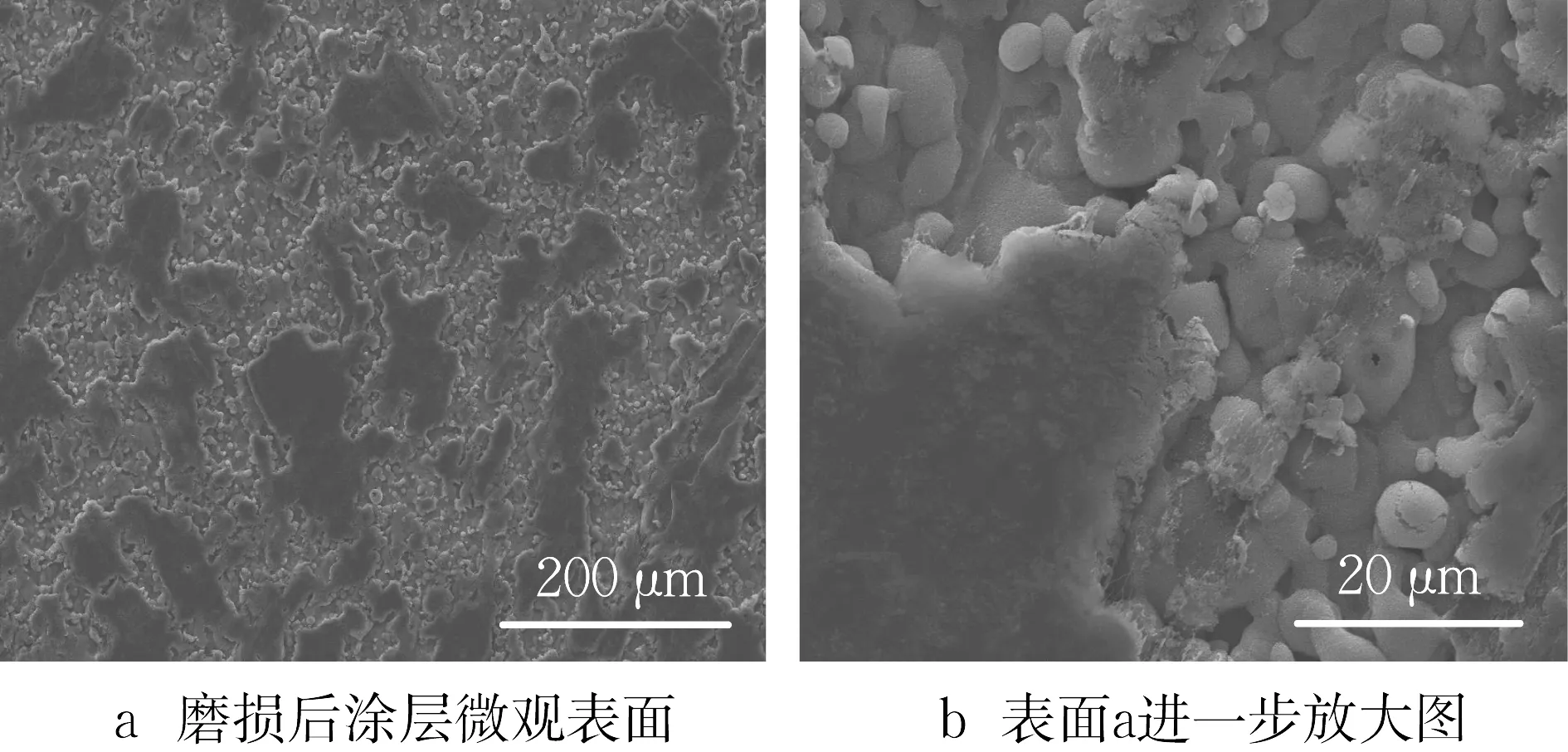

2.3.3 耐磨强度分析

机械稳定性能是超疏水表面在实际应用中的重要参数,其可模拟在冷凝相变换热中蒸汽流体快速冲刷表面时的摩擦行为。为研究涂层表面的力学稳定性,采用线性磨损法将涂层在承1 500Pa压力下以1cm·s—1的速度在400目砂纸上移动,其接触角和滚动角的变化如图12所示。由图12可知,随着磨损距离增加,接触角减小,滚动角增大。磨损至300mm时涂层仍保持超疏水性,接触角从154.5±0.8°到近150°,滚动角从3°增加至9°,磨损1 000mm后,接触角降低至140°,滚动角增大至40°。这表明涂层具有较好的机械稳定性,能经受住一定的外力的破坏,有实际应用价值。

图12 涂层表面接触角和滚动角随磨损距离的变化Fig.12 Variation of contact angle and sliding angle of coating surface with wear distance

磨损1 000mm 后涂层的表面微观结构如图13所示。从图13a可以看到,个别区域的涂层表面出现面积各异的划痕,放大后如图13b所示,凸胞顶部椭球、圆球状结构的粒子被磨平,导致接触角减小和滚动角增大。但可以发现未被摩擦损伤的区域下小颗粒仍保持原型,形状和位置保持稳定没有发生改变,在这些完好的区域上涂层仍保持着超疏水特性。因此,涂层在经受一段距离的磨损后仍保持着超疏水特性,原因是磨损仅发生在与砂纸相互接触摩擦的表面,由于超疏水涂层具有多尺度微纳结构表面,底层结构仍未遭受破坏,故仍能保持疏水性能。

图13 磨损1000mm后涂层表面的SEM微观结构Fig.13 SEM microstructure of the coating surface after abrasion of 1 000mm

2.4 冷凝实验分析

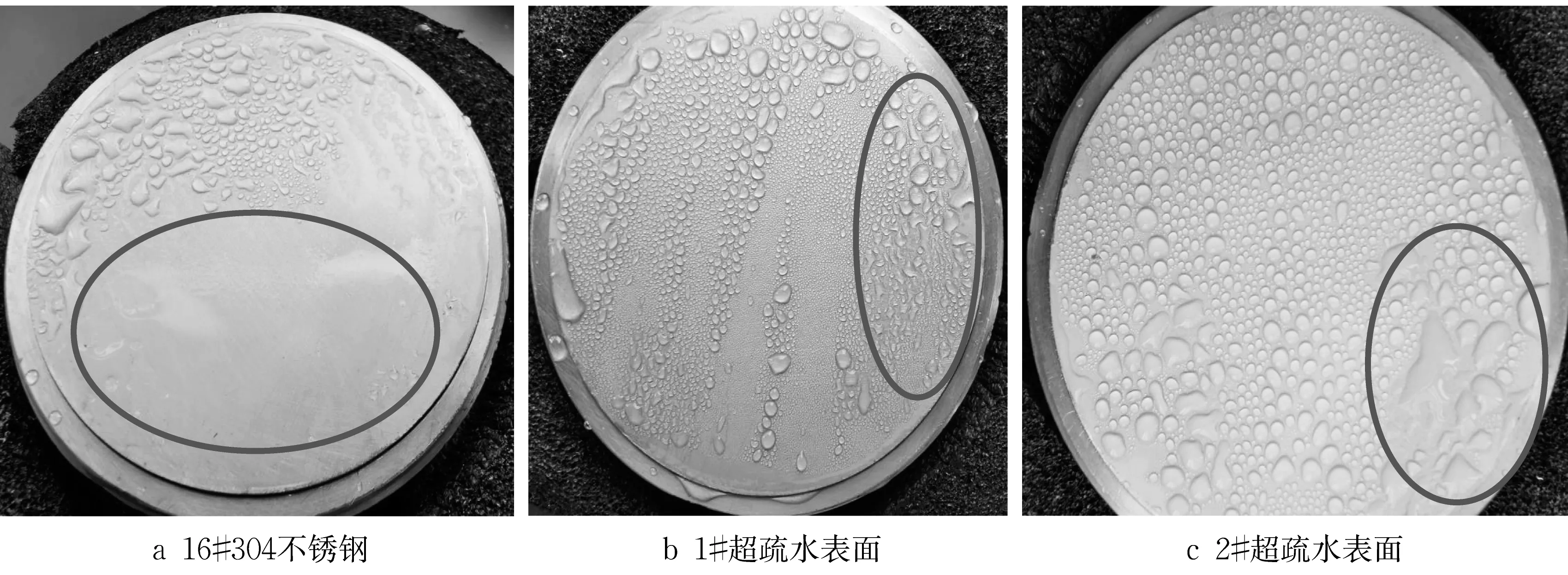

将304不锈钢和超疏水复合涂层作为蒸汽冷凝表面,透过可视化窗口用相机拍摄下纯蒸汽在常压条件下的液滴冷凝动态特征,如图14所示。蒸汽分子在表面的冷凝经历了形核、生长、合并、脱落4 个过程:蒸汽与壁面接触后,在壁面的高能点凝结成核[19],初期小液滴依靠蒸汽的直接冷凝缓慢生长,当液滴粒径达到微米尺度后与周围液滴合并快速生长,不断合并生长达到脱落直径后在重力作用下滑落,顺并带走滑落路径上的其他液滴。这4 个过程中冷凝液滴在304不锈钢和超疏水复合涂层表面的具体表现又存在不同。由图14可以看到,在形核阶段,相比304不锈钢,超疏水涂层核心数多一个数量级以上,且分布、粒径均匀;在生长阶段,304 不锈钢表面冷凝液滴呈现扁平状,固液接触线不规则、生长方向随机,而超疏水表面冷凝液滴保持滴状、均匀、垂直向下生长;在合并阶段,不锈钢表面的冷凝液滴与周围液滴合并后不能及时恢复到比较理想的圆形,导致固液接触线不均匀性加大,黏滞力也相应增大,超疏水表面的液滴合并后可以及时恢复理想的圆形;在脱落阶段,不锈钢表面的液滴滑落后在路径上留下一层液膜,以至于冷凝表面的下半部分全部为液膜,使得后期蒸汽无法在液膜表面重新生成冷凝核心,而超疏水表面上液滴的脱落直径更小,脱落后顺并带走路径上其它液滴的同时无残余液痕,并迅速形核进入下一个液滴生命周期,液滴经历的4个过程周期更短、更新频率更快。

304 不锈钢和不同接触角下涂层的换热系数如图15所示,其中不锈钢表面不含SiO2,9#~12#配方的疏水表面含2%~8%SiO2。由图15 可知,不锈钢表面的换热系数约为13kW·(m2·K)—1,随着接触角增大,疏水表面换热能力增大,达到超疏水时换热系数超过120kW·(m2·K)—1,比不锈钢表面大近10倍。结合图14分析,超疏水涂层表面的冷凝传热性能之所以远强于不锈钢表面,是因为液滴在疏水表面上的冷凝动态行为对换热更有利,液滴的动态行为又受换热表面微观结构的影响,从疏水表面的特征可以分析冷凝传热性能的差异。

图15 不同接触角下涂层的换热系数Fig.15 Coating heat transfer coefficient under different contact angles

超疏水表面的形核点增多。经典传热学理论认为,一定范围内增大形核点密度可以强化冷凝传热[19]。具有微纳多级尺度的超疏水表面为液滴的成形提供了大量的成核点,成核后在较短时间内生长合并,达到脱落直径后转变为Wenzel 态或Cassie 态滑落[19-20],滑落路径上无残余液膜,并同时存在有无数液滴生成和脱落,冷凝传热得到强化。

微纳多尺度结构和固液表面自由能差。马学虎[21-22]等学者提出,呈球冠形冷凝液滴的冷凝热通量可通过式(8)计算。

式中:V为液滴体积;A为液滴和壁面接触面积;hfg为汽液相变冷凝系数;ρ为密度;t为时间;θ为接触角

由式(8)可知,热通量随脱落直径的增大而减小,过冷度较小时,接触角越大,热通量也越大。疏水表面微纳多尺度的结构和低表面能影响着接触角的大小,脱落直径影响着液滴生命周期的长短[19],因此表面自由能差可以认为是通过减小液滴的脱落直径和增大接触角提高了冷凝传热性能。

实验中发现,蒸汽冷凝进行约30min 后各疏水涂层都出现了不同程度的膜状冷凝,将换热面取出后如图16所示。如图16b和16c所示,超疏水表面的接触线不似滴状冷凝时的理想圆形,液滴粒径增大,形成局部液膜和股流。基于Cassie-Baxter 模型分析,涂层表面呈现超疏水的原因在于其表面大量微纳米凸起的粗糙结构把空气截留在液滴的下方,形成一层“气垫”,从而导致液滴无法直接完全浸润材料的整个内部,故液滴与固体表面的接触界面包括固液接触界面的同时也包含气液接触界面。但这层“气垫”容量是有极限的,当短时间内大量液滴尤其是直接冷凝形核的细小液滴覆盖表面时,微纳米凸起间的空隙就会被小液滴占据,从而导致“气垫”消失。超疏水表面在冷凝开始时形核密度极大,因而液滴之间的间距很小,且合并的速度较大,由于表面的多尺度粗糙结构影响,生长合并后的液滴无法及时脱离壁面,使得小液滴最终汇聚成膜。实验后将图16b和c两块涂层表面放入干燥箱中烘干,测量其接触角,接触角再度恢复至150°以上,仍为超疏水表面,印证了上述涂层失效的原因为“气垫”空隙被液滴占据进而导致涂层失效的解释,也佐证了涂层形成局部膜状冷凝的原因并非是结构遭到破坏,其超疏水性能仍然保持。

图16 涂层表面膜状冷凝区域Fig.16 Coating surface film condensation region

3 结论

以PFA 为基液,通过添加二氧化硅、改性石墨烯、碳化硅等填料,由共混法制备出了超疏水复合涂层。借助接触角测试、导热系数测试、强度测试和耐腐蚀实验、蒸汽冷凝实验对涂层进行表征,分析结果后得到如下结论:

(1)相同硫酸腐蚀条件下,超疏水复合涂层的耐腐蚀性能远强于304 不锈钢,且其耐腐蚀能力随着改性石墨烯的增加而增强,当质量分数达到3%时,腐蚀速率为0.201mg·(cm2·h)—1。

(2)改性石墨烯的添加可以极大增强超疏水复合涂层的导热系数,当添加质量分数达到3%时,涂层的导热系数为18.188W·(m·K)—1,大于304 不锈钢和传统环氧树脂涂层的导热系数,其导热性能增强的极限受基液溶解度限制。

(3)涂层的接触角大小与SiO2含量有关,SiO2含量又影响着涂层表面的微观结构。当SiO2含量为10%时涂层表面的接触角达155°,且可经受住一定压力的磨损破坏,和基材的结合强度达38 MPa。涂层具有优异的耐磨性能、结合强度。

(4)常压蒸汽在超疏水复合涂层表面冷凝时换热系数达120kW·(m2·K)—1,大于304不锈钢表面近10倍。蒸汽在超疏水表面形成滴状冷凝不持久的原因是维持疏水状态的理论条件不满足,并非涂层被破坏导致失效。

综上所述,本文制备的超疏水复合涂层具有良好的耐腐、耐磨、高导热和高效冷凝传热性能,且制备方法简单、成本低廉,有望用作新型冷凝换热器表面涂层。

作者贡献声明:

吴俐俊:科研方案设计;

韦增志:落实方案,实验操作,数据处理,论文撰写;

王骏:实验器材操作;

李方舟:协助实验操作;

汪磊:协助实验操作。