DD6单晶试片抗盐雾腐蚀石墨烯涂层应用研究

2023-06-02陈文彬赵春玲

何 康 陈文彬 赵春玲

(1. 中国航发湖南动力机械研究所,湖南 株洲 412002;2. 中国航发中小型航空发动机叶轮机械湖南省重点实验室,湖南 株洲 412002)

0 引言

随着我国国防实力的增强和海洋强国战略的迈进,越来越多的主战飞机跟随舰船在海上长期值班战备,海洋环境中突出的盐雾腐蚀问题日趋暴露和严重[1,2]。航空发动机的典型零件压气机叶片和涡轮叶片的常用材料钛合金,铝合金和镍基高温合金在海洋环境中都存在着一定的腐蚀现象[3-6]。为改善发动机零件对抗盐雾腐蚀的能力,对零件进行表面处理,特别是喷涂保护涂层,是提升零件抗盐雾腐蚀能力的一种重要手段[7-9]。其中,DD6单晶是一种应用于发动机涡轮叶片的先进材料,其本身具备一定的抗盐雾腐蚀能力;但是,可以通过喷涂新型防护涂层的手段进一步提升DD6单晶涡轮叶片的抗盐雾腐蚀能力。

在众多防护涂层中,石墨烯作为一种性能优异的新型材料,其具备良好的热稳定性以及优良的机械性能。将一定比重的石墨烯在相应的温度环境下混合到由铼和氧化锆、氧化铝、碳化硅等稀土粉体加入无机粘结剂形成石墨烯复合涂层,具有低电阻率、超硬超强超薄、耐高温、耐腐蚀、防脱碳等特性,将其喷涂于DD6涡轮叶片表面,经过高温处理,形成一层超硬致密保护膜,使物体表面具有耐高温抗氧化和耐磨损抗盐雾腐蚀的特性[10,11]。

因此,本文针对DD6涡轮试片和喷涂石墨烯涂层的DD6涡轮试片开展抗盐雾腐蚀和抗盐雾、燃气综合腐蚀对比试验,以研究DD6试片和喷涂石墨烯涂层的DD6涡轮试片的抗盐雾腐蚀能力。

1 石墨烯涂层制备及结合性分析

在研究石墨烯涂层的抗盐雾腐蚀能力前,首先要完成涂层的制备和喷涂,然后分析涂层金相和结合性,以确保涂层喷涂具备良好的工艺性,为后续抗盐雾腐蚀性能研究奠定基础。

1.1 试片涂层制备

试片制备石墨烯涂层分为涂料制备和试片涂层制备。涂料制备选用氧化石墨烯和配比的改性元素搅拌混合150min形成复合填料后,加入到粘合剂中,经球磨约60min,调粘度形成涂料。

试片涂层制备先要通过丙酮清洗和喷砂进行基体表面处理,清洁后的试片共喷涂涂料3遍,每涂一层干燥15min,每层厚度10um,共30um。喷涂速度10~15m/min,喷涂距离250~400mm。最终烧结成膜:在恒温炉中1000℃保温10min后取出冷却至室温。

1.2 涂层结合性分析

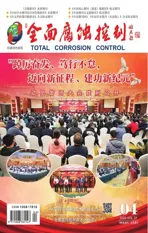

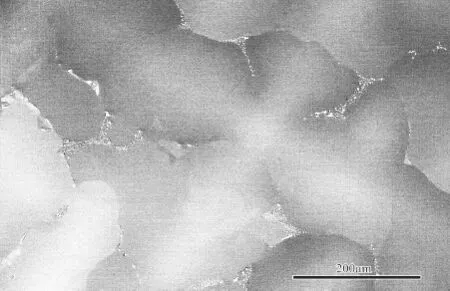

DD6试片尺寸为30×10×1.5mm的长方体。制备后的涂层表面粗糙度2~3um,金相检查组织均匀(如图1所示),结合力约53MPa,平均厚度约25.3um。

图1 试片涂层金相形貌图

为进一步测试涂层在发动机冷热循环中的结合性能,参照GB 5270开展热振试验。按照在1100℃保温5min,再空冷5min至300℃以下的试验条件下进行。经过2200次热振循环,通过试片称重方法,试片涂层脱落率0.53%。

通过以上分析,展示了石墨烯涂层良好的制备工艺性和稳定结合性,具备开展石墨烯涂层抗盐雾腐蚀试验的条件。

2 抗盐雾腐蚀试验研究

2.1 试验方法介绍

抗盐雾腐蚀试验参照GJB150A.11A-2009《军用装备环境试验方法盐雾试验》,采用5%±1%的NaCl溶液,pH值为3.5±0.5,温度35±2℃,湿度范围50~98%;盐雾沉降量(1~3)mL/80cm2•h。检验储存环境下,盐雾环境对金属腐蚀的影响。每喷盐雾24h和干燥24h为一个周期。试验共20个周期,共48×20=960h。

2.2 试验结果分析

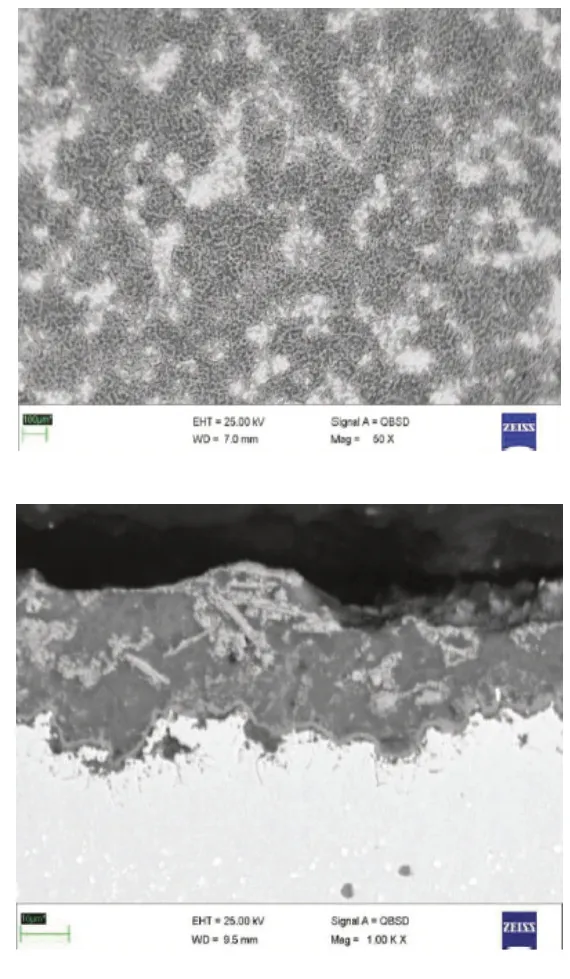

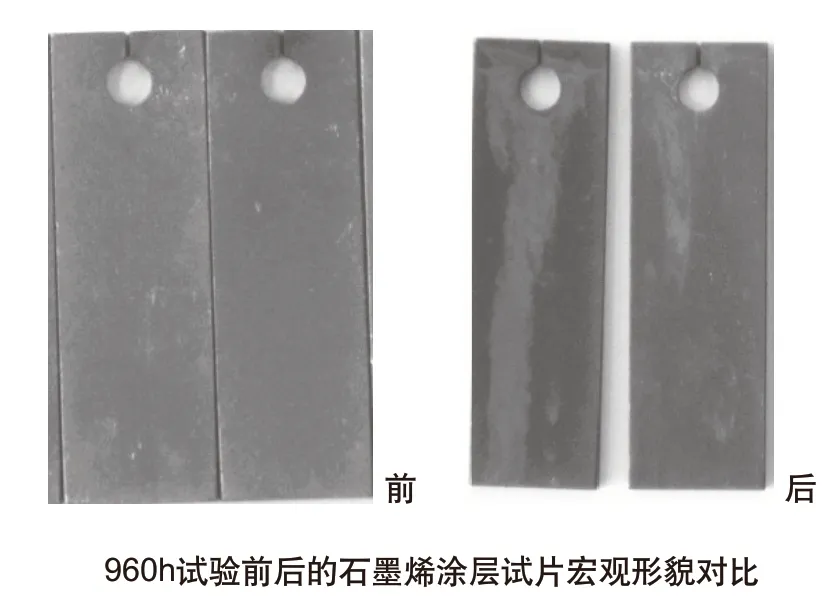

经过960h的试验,未喷涂石墨烯涂层和喷涂石墨烯涂层的DD6试片表面皆无明显缺陷,无腐蚀现象,如图2所示。这是因为DD6单晶中含有较高的Cr含量水平,以及主要成分Cr、Mo和W含量较为平衡,具备优良的抗盐雾腐蚀性能。而石墨烯涂层因结构层层叠加、交错排列,且致密,优异的导电性能使得基体/涂层间有良好的电化学接触,形成了电化学保护性能,因此具备更为优异的抗盐雾腐蚀性能。

图2 抗盐雾腐蚀试验结果

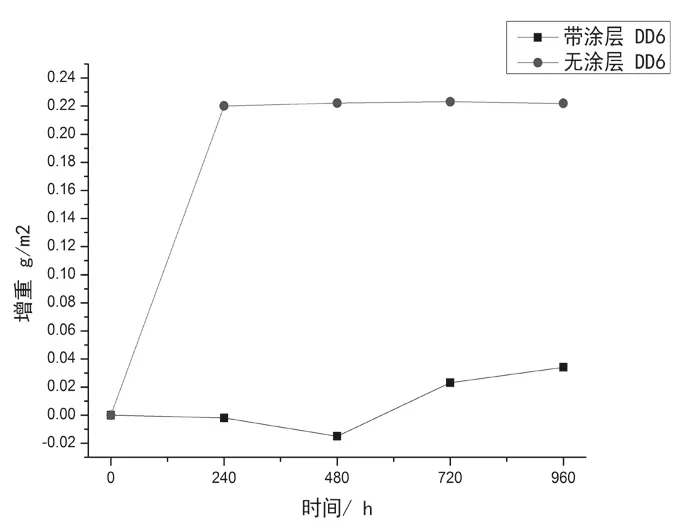

为定量分析盐雾腐蚀对未喷涂和喷涂石墨烯涂层DD6试片的影响,在盐雾试验的不同阶段,对试片进行重量检测,得到的增重-时间曲线如图3所示。无涂层的DD6试片,在经过第1周期(240h)盐雾腐蚀试验后,增重为0.223g/m2,后续随着试验时间增加,腐蚀增重几乎不变,腐蚀速率几乎为零;有涂层的DD6试片,在整个试验周期960h中,增重约0.031g/m2。以上量化对比体现了石墨烯涂层相较DD6裸材具有显著的抗盐雾腐蚀性能。

图3 盐雾试验下带/无涂层DD6试片增重

3 抗盐雾、燃气综合腐蚀试验研究

3.1 试验方法介绍

因航空发动机在海洋环境服役时,处于盐雾(停机状态)-燃气(工作状态)的往复循环中,故开展抗盐雾、燃气综合腐蚀试验研究,揭示发动机在海洋环境中真实服役时的抗腐蚀能力。

盐雾腐蚀试验:参照GJB 150A.11A-2009《军用装备环境试验方法盐雾试验》进行,采用5%±1%的NaCl溶液,pH值为3.5±0.5,检验涂层对DD6试片盐雾腐蚀的影响;燃气腐蚀试验:参照HB 7740-2004《燃气热腐蚀试验方法》进行,温度980℃,检验高温燃气环境下,涂层对DD6试片燃气腐蚀的影响。

其中一个周期内,先进行盐雾腐蚀24h,再进行燃气腐蚀24h,共48h;综合腐蚀试验分为4个周期交替循环进行,试验总时长192h。

通过下式计算金属材料的腐蚀速率:

式中,v为金属的腐蚀速率,g/m2•h;m0为腐蚀前试件重量,单位:g;m1为经过一段时间腐蚀后的试件重量,单位:g;S为试件暴露在腐蚀环境中的面积,单位m2;t为试件腐蚀的时间。

3.2 试验结果分析

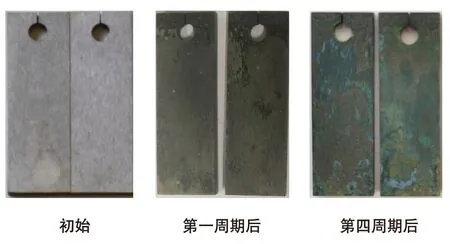

在盐雾、燃气热腐蚀试验不同周期后,对DD6裸材进行外观观察,如图4所示。第1周期试验后,表面大部分区域呈现灰绿色或灰黑色;第2周期试验后,表面大部分区域呈黄绿色或灰黑色,较小区域出现淡蓝色,腐蚀程度明显加重,第3~4周期后,表面多区域黄绿色腐蚀产物脱落或溶解,露出灰色表面,淡蓝色腐蚀区增多,腐蚀程度进一步加重。

图4 盐雾燃气综合腐蚀试验下DD6裸材试片外观

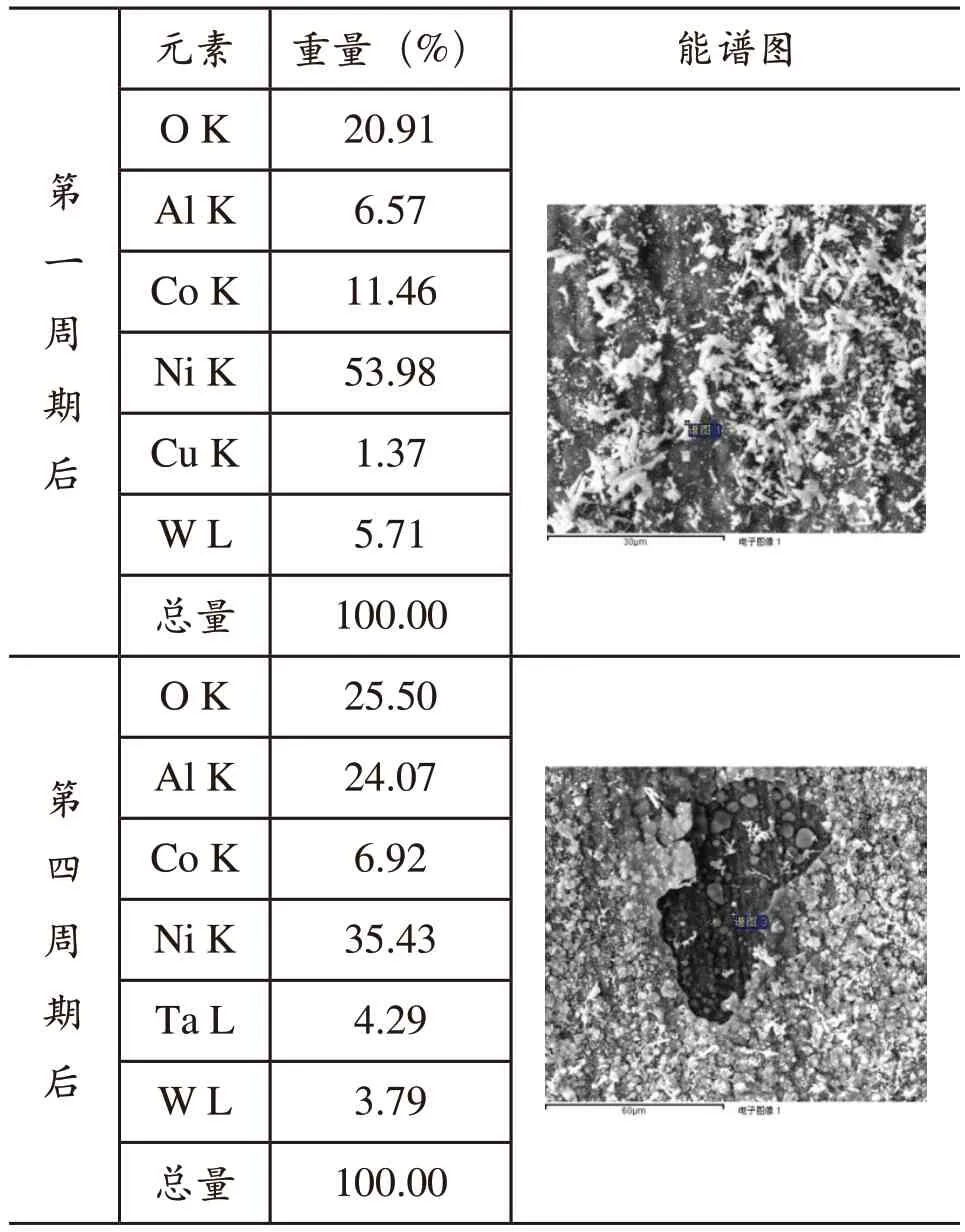

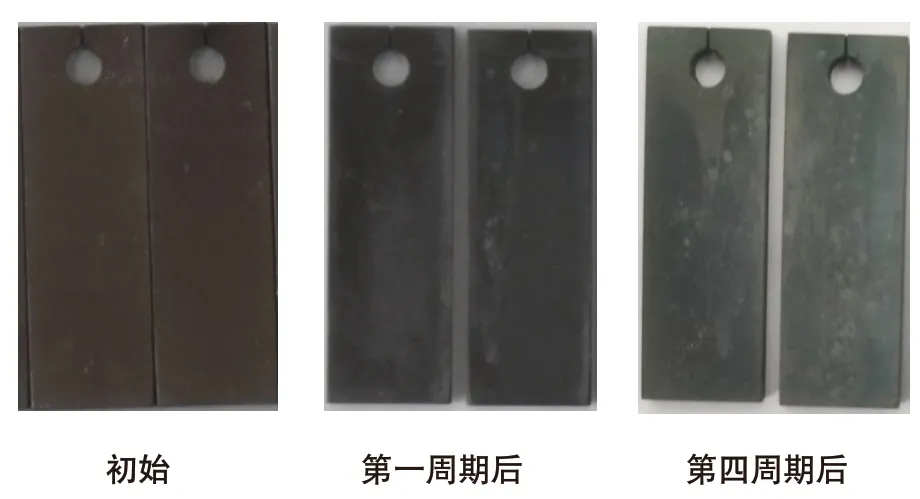

在盐雾+燃气热腐蚀试验不同周期后,对石墨烯涂层进行外观观察,如图5所示。第1周期试验后,表面大部分区域呈现棕黑色,同时局部出现轻微泛白;随后,表面逐渐出现浅蓝色物质。结合盐雾腐蚀因素的试验结果,初步推断表面生成了氧化铝膜。采用能谱仪(EDS)对DD6裸材试片的腐蚀产物进行成分分析,如表1所示。盐雾+燃气热腐蚀试验第1周期后,腐蚀剥落物主要含Al、O、Ni等元素,推断其主要成分为Al2O3和NiO等;在第4周期后,剥落区主要成分是Al、O、Ni等元素,说明剥落区也为Al2O3和NiO等,腐蚀的成分和原理类似。

表1 盐雾+燃气热腐蚀下DD6裸材试片的能谱分析

图5 盐雾燃气综合腐蚀试验下石墨烯涂层DD6试片外观

带石墨烯涂层的DD6试片则无明显剥落物,不进行能谱分析。

以上对比试验说明了DD6试片在盐雾、燃气综合腐蚀下发生了一定的腐蚀,且随着试验的进行,腐蚀逐渐逐层的向金属内部扩展,表面的腐蚀产物逐层剥落。在酸性盐雾环境下,试样表面沉积了NaCl等化学物质,后续在进行燃气热腐蚀试验时,表面沉积的NaCl与燃油燃烧生成的SO2和SO3反应,生成了较多Na2SO4。大量研究表明Na2SO4等对镍基高温合金产的热腐蚀作用显著,会引起渗S腐蚀、碱性熔融腐蚀和酸性熔融腐蚀等,从而加剧了腐蚀程度。相对应地,石墨烯涂层具备显著的盐雾、燃气综合腐蚀性能。

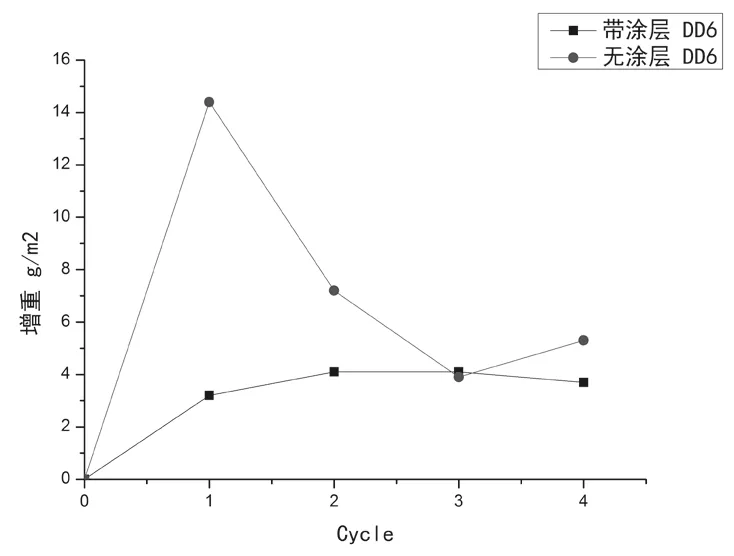

对不同周期综合试验后,未喷涂和喷涂石墨烯涂层DD6试片增重进行测试,如图6所示,反映涂层对抗腐蚀能力的效果。

图6 盐雾、燃气综合试验下带/无涂层DD6试片增重

经过第1周期试验后DD6裸材试片的重量增加14.2559g/m2,盐雾、燃气综合腐蚀48h的腐蚀速率达0.297g/m2.h,说明基体发生了轻微腐蚀,两种腐蚀环境叠加作用下腐蚀程度较盐雾腐蚀明显增加。

经过第2周期试验后,DD6裸材试片的重量变化为7.1804g/m2,与第1周期相比腐蚀产物明显变少。根据宏观、微观观察和成分分析结果可知,一方面第1周期生成的NiO腐蚀产物在酸性盐雾试验中发生溶解;另一方腐蚀产物在燃气热腐蚀过程中发生局部剥落,这两方面均造成试样表面腐蚀产物减少。

经过第3~4周期试验后,DD6裸材试片的重量无明显变化,原因与第2周期类似,表面反复经历腐蚀产物生成、剥落、溶解等过程,金属表面的附着产物与剥落物基本重量持平,导致金属重量无明显变化。

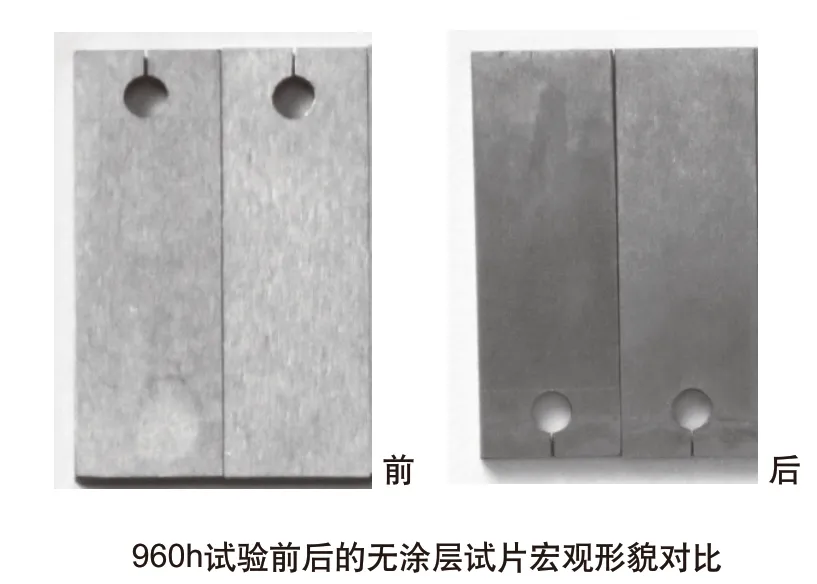

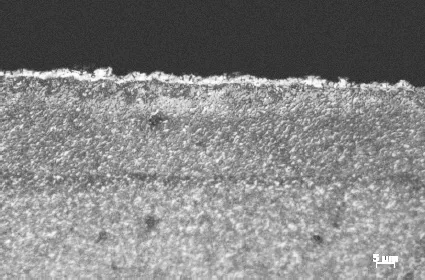

带石墨烯涂层DD6试片在综合腐蚀试验过程中,仅第一次循环时增重3.4020g/m2,随后重量基本维持不变,说明涂层表面生成了致密的氧化膜,有效阻碍了涂层和基体的进一步氧化或腐蚀,盐雾、燃气综合腐蚀48h的腐蚀速率仅0.0709g/m2.h。图7展示了带涂层的DD6试片的EBSD相分析图形貌,可见内部排列依然呈现出十字形枝晶形貌,合金枝晶间的白亮衬度区域为(γ+γ’)共晶组织。涂层横截面形貌(如图8所示)可以看出,涂层组织致密,涂层与单晶合金基体之间结合良好,无明显缝隙,涂层呈层状,局部有颗粒吸附生长。综合而言,带石墨烯涂层的DD6试片表现了优异的耐综合腐蚀性能。

图7 盐雾、燃气综合试验后试片剖面形貌

图8 盐雾、燃气综合试验后涂层横截面形貌

4 结语

(1)DD6单晶和喷涂石墨烯涂层的DD6单晶都具备良好的抗盐雾腐蚀能力,相较而言,喷涂石墨烯涂层的DD6单晶抗盐雾腐蚀能力更为优异;

(2)DD6单晶在盐雾、燃气综合腐蚀过程中,出现了一定的腐蚀,且在试验周期中重复经历腐蚀产物生成、剥落、溶解等过程,材料本身无法对抗盐雾、燃气综合腐蚀;

(3) 喷涂石墨烯涂层的DD6单晶试片具备优异的抗盐雾、燃气综合腐蚀能力,在第一试验周期形成致密氧化膜后,未出现进一步的氧化、腐蚀或增重现象。