机器学习算法在混输管道内腐蚀预测的应用

2023-06-02张少洋

胡 军 郝 林 张少洋

(中海油安全技术服务有限公司,天津 300457)

0 引言

内腐蚀是引起海洋石油生产中海底管道失效的主要因素[1],内腐蚀可造成管道结构强度降低,导致泄漏,而且内腐蚀引起的事故往往具有突发性和隐蔽性,因此后果一般比较严重。输送油气等介质的管道中若含有水、二氧化碳(CO2)和硫化氢(H2S)等腐蚀性介质,则发生内腐蚀的风险较大。国际上EGIG、PARLOC、PHMSA均对管道的失效频率进行了统计[2,3]。

针对油水混输海底管道的内腐蚀风险,从设计建造阶段、运营阶段均采取了管控措施,主要包括:

(1)设计建造阶段:设计公司对拟输送的介质组分进行分析,结合管道的运行温度、压力、流速计算腐蚀速率,同时提出缓蚀剂等化学药剂的应用要求(通常缓蚀剂效率80~90%),最终确定腐蚀余量;

(2)运营阶段:管道运营方对其监测管道介质组分、运行压力、温度、腐蚀挂片/电阻探针腐蚀速率,定期进行清管通球作业以避免管道内壁积累污垢,同时定期进行缓蚀剂效用评价[4,5]。

但由于运行阶段管道运行参数的变化,如运行压力温度的变化、含水量的变化,特别是缓释剂沿管道全线的应用效果、固体颗粒沉积、腐蚀垢片等多方面的影响,管道内腐蚀的发展趋势与设计阶段的预估存在一定的差异。内腐蚀风险仍是管道运营单位重点关注的内容。

管道运营单位采用管道内检测以及内腐蚀直接评估的方式分析管道腐蚀状况[6]。对于海底管道目前具备内检测条件的通常都进行检测,对于暂时不具备条件的采用内腐蚀直接评估的方式进行分析。管道内检测是获取管道本体状况的最直接手段,通过管道内检测可获取管道全线的缺陷数据,获取的缺陷数据反映了管道历年运行工况的综合影响结果,且内检测只能给出缺陷的情况,对于如何控制缺陷,降低腐蚀速率仍需进行更多的分析评估。内腐蚀直接评价是按照相关标准要求,基于腐蚀理论对腐蚀的机理及腐蚀速率进行分析,找出关键影响因素,提出后续管控措施。考虑到内检测费用较高,采用内检测与内腐蚀直接评估相结合的方式能够优化管理成本。

对于腐蚀机理与腐蚀控制的研究,目前主要基于实验室高压釜动态试验以及相关的经验公式或数值模拟[7]。但分析的结果由于假定条件与管道运行实际工况仍有所区别,因此腐蚀速率的预测仍有所偏差。

本文从腐蚀主导因素出发,结合管道的实际检测数据,采用机器学习算法对腐蚀缺陷进行分析,通过数据的分析找出不同运行参数的影响权重,同时可以根据管道未来运行工况条件能够更有效预测管道腐蚀趋势[8]。本文提出的分析思路能够作为其他管道的管理手段,可以优化检测周期,实现降本增效。

1 基于内腐蚀直接评价(ICDA)理论的管道内腐蚀影响因素

1.1 ICDA腐蚀关注要点

内腐蚀直接评价方法是一种无需进入管道内部,又可有效识别管道内部腐蚀风险的完整性评价方法,其在国外已应用于工程实际,并形成相关规范,图1内腐蚀直接评价技术中给出了不同规范的适用范围。

图1 内腐蚀直接评价技术

内腐蚀直接评价根据输送介质不同,评估算法有所不同,但基本理念一致,即易积砂、积液的位置最易发生腐蚀。同时内腐蚀直接评价技术还给出了腐蚀的其它相关影响因素,如油水交界面、细菌影响等。腐蚀的影响因素如下图所示。

给予ICDA的方法计算出腐蚀高风险区后,即可根据腐蚀速率模型计算腐蚀风险,如Pots Model、Nesic Model、Srinivasan Model、De Waard and Milliams Model、Norsok M506。以Norsok M506为例,该腐蚀模型考虑了CO2分压、温度、流速等因素的影响。不同腐蚀速率模型计算的腐蚀速率存在一定的差异。

1.2 管道运行期腐蚀影响因素分析

结合管道运行阶段的可获取参数,对腐蚀影响情况进行分析,进一步构建基于机器学习算法的数据逻辑模型。

(1)温度、压力、流量、含水率

管道出入口的温度压力可进行监测,对于管道沿线任意位置的温度压力可根据热力、水力相关公式进行计算。温度对于腐蚀的影响较为显著,根据国内外相关试验数据以及经验公式,60~80℃时CO2腐蚀速率最高,在30~50℃时最适宜SRB的生长,易出现细菌腐蚀,因此管道沿线不同位置区间对应的腐蚀机理有所不同。管道的输送压力决定了CO2的溶解度,通常压力越高腐蚀速率越高。

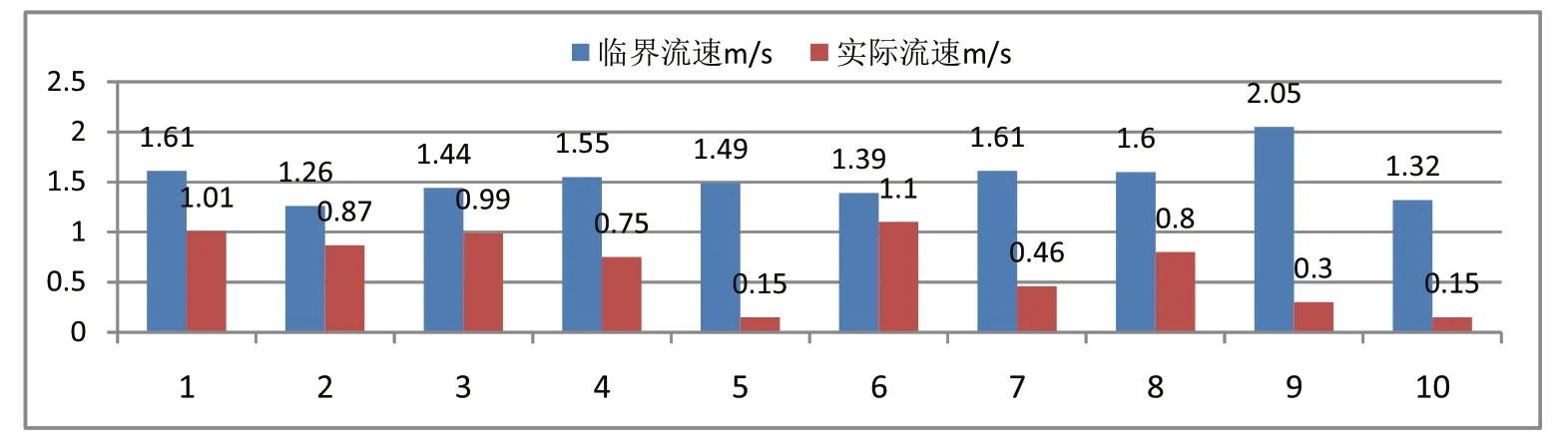

管道输送量决定了介质流速,流速越低越容易造成固体颗粒沉积,在易于沉积的位置将发生氧浓差腐蚀,同时阻断了缓蚀剂对管道的保护。基于NACE SP0208中的“三层”模型,针对20余条海底管道计算了避免形成固定砂层的临界速率,选取10条管道计算结果进行统计展示,如图2所示。针对其中部分已开展内检测管道的检测数据发现,实际流速与临界流速的比值越低,腐蚀风险越高。

图2 基于三层模型计算临界流速与实际流速对比

介质含水率决定了油水界面,通常对于部分高含水率的海底管道,水相与管道内壁充分接触;

(2)水质检测

根据水质检测结果,依据SY/T 0600-2009油田水结垢预测标准,对海管入口、出口的水样进行结垢趋势计算。对于结垢趋势严重的介质更易发生垢下腐蚀;另一方面,水中的氯离子含量也是腐蚀的重要影响因素。氯离子因其较高的极性和穿透性,破坏金属表面的钝化膜,腐蚀形态以点蚀为主;

(3)管道高程

管道低洼位置容易积液/积砂,在“三层”模型中,计算的临界流速随着管道倾角增大而升高;

(4)二氧化碳、硫化氢含量

二氧化碳、硫化氢含量越高腐蚀约严重。管道运营方能够定期对二氧化碳、硫化氢含量进行检测。实际运行中还应考虑硫化氢的产生是由于介质自带还是由于细菌产生的,通常管道入口未检测出硫化氢,但管道出口出现硫化氢,说明管道内部存在细菌腐蚀;

(5)腐蚀挂片/电阻探针腐蚀速率监测

腐蚀挂片/电阻探针能够一定程度上反映管道腐蚀情况,对于二氧化碳腐蚀参考性较强,图3给出了腐蚀刮片清洗前的状态。但根据管道运行案例,存在实际腐蚀速率远高于腐蚀挂片的监测速率;另一方面对于挂片的附着物检测也是对判断管道内部腐蚀情况的一项依据;

图3 腐蚀挂片含油泥含砂(清洗前)

(6)清管通球清除物

清管通球能够清除管道内杂质,通常清除物为泥沙杂质、垢片,存在此类清除物时,说明管道存在固体颗粒沉积造成垢下腐蚀的风险;

(7)缓蚀剂缓释效率

随着运行工况的改变,如混输管道含水率的升高、水质变化等,缓蚀剂防腐效果将发生变化。缓蚀剂缓释效率能够有效减缓腐蚀速率,对管道的安全运行起到了至关重要的作用。管道运营公司定期对采用的缓蚀剂进行评价,验证应用效果,缓蚀剂试验挂片情况如图4所示。

图4 缓蚀剂试验

2 机器学习算法

通过管道内检测可获取管道全线的缺陷数据,每一缺陷将给出对应里程位置及缺陷的深度、长度、宽度、钟点位置,结合内腐蚀直接评价方法对腐蚀高风险区域的判断方法以及Norsok-M506等腐蚀预测模型,可以找出管道运行工艺参数与缺陷的对应关系,进而对管道缺陷数据进行预测分析。

从管道现场管理角度,目前可获取的工艺数据包括管道每天的工艺参数,如管道出入口的温度、压力,定期的腐蚀检测数据,如CO2分压、腐蚀挂片检测数据;另一方面,管道沿线由于温降以及压降,不同管段的温度、压力、CO2分压均不同。而腐蚀内检测数据体现的是一定时期内的综合情况。

机器学习是用数据或以往的经验,以此优化计算机程序的性能标准。目前应用较多的算法如SVM(Support Vector Machine)支持向量机、Logistic Regression逻辑回归、Linear regression线性回归、多层神经网络。考虑到腐蚀数据分析并非分类问题,因此线性回归以及多层神经网络算法较为合适[9-14]。

线性回归,是利用数理统计中回归分析,来确定两种或两种以上变量间相互依赖的定量关系的一种统计分析方法,运用十分广泛。

BP神经网络算法,其模型拓扑结构包括输入层、隐层和输出层。

对于两种方法的输入值为运行温度与压力,输出值为实际检测的腐蚀缺陷。

3 某管道内检测腐蚀速率预测

3.1 某管道腐蚀数据与工艺参数处理

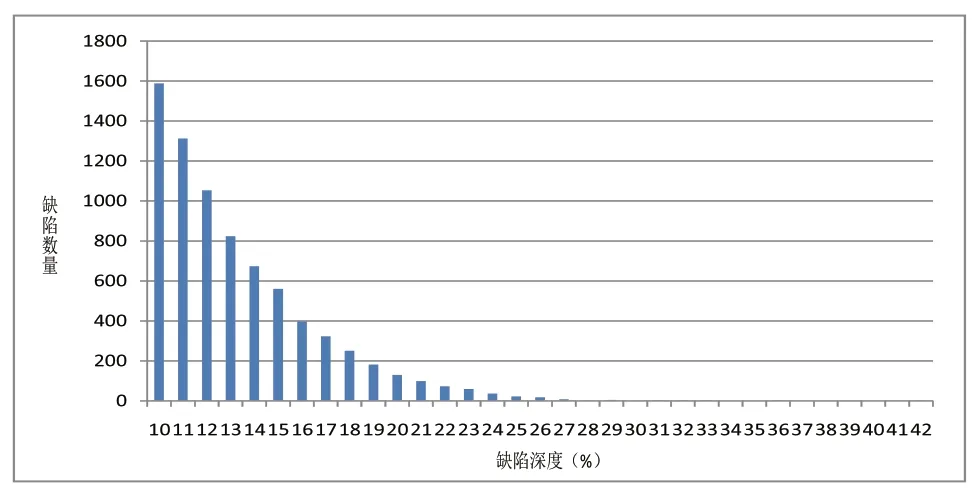

国内某管道投产运行8年开展了管道内检测,共计7616处缺陷,缺陷数据情况如下图所示。根据图5、图6可看出如下情况:

图5 管道缺陷直方图(500m间隔)

图6 管道缺陷深度直方图

(1)腐蚀缺陷数量与管道里程存在一定的联系:管道里程1000~3000m,各区间缺陷数量总体一致;3000~3500m,缺陷数量显著增大;3500~6500m,缺陷数量较上游减小约50%;6500~10500m,缺陷数量明显减小;

(2)管道缺陷深度数量呈指数分布。

获取了该管道自投入使用至检测时入口与出口的工艺参数,包括温度、压力、流量,对数据处理如下:

a. 取历年工艺参数的平均值,如表1所示;

表1 管道历年工艺参数平均值

b. 沿管道里程根据管道入口与出口工艺参数的平均值采用线性插值的方式进行换算。

通过数据的处理即可获得缺陷深度与运行温度及压力的对应关系。

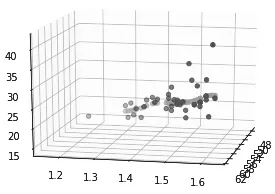

为更好的预测分析管道腐蚀程度,每50个缺陷数据保留其中最大的3个数据,构建的对应关系如图7、图8所示。

图7 缺陷深度与压力对应关系

图8 缺陷深度与温度对应关系

3.2 线性回归分析

腐蚀数据共计39组,采用31组作为训练集,剩余8组作为验证集。基于Python的Linear Regression对数据进行线性回归分析,回归拟合结果如图9所示,拟合函数为,根据拟合结果,管道运行压力对腐蚀的影响大于温度的影响。

图9 线性回归拟合结果

3.3 神经网络回归分析

腐蚀数据共计39组,采用31组作为训练集,剩余8组作为验证集。基于Python的MLP Regressor对数据进行线性回归分析,采用tanh函数作为激活函数,拟合结果如图10所示。

图10 神经网络拟合结果

3.4 腐蚀趋势预测

管道运行温度与压力存在波动,基于目前的回归模型即可预测不同工艺参数下的腐蚀情况。以58℃,1.3MPa的工艺参数为例,预测腐蚀结果如表2所示。

表2 腐蚀预测

4 结语

基于内腐蚀直接评价理念中的腐蚀分析方法,结合管道历年运行工艺参数及内检测结果,采用线性回归以及神经网络算法,对管道腐蚀缺陷进行了统计分析,同时预测了在不同工艺条件下的腐蚀趋势。按照该算法,能够实时按照管道运行工艺参数预测未来腐蚀程度。通过分析得出如下结论:

(1)基于管道内检测数据,管道缺陷深度数量呈指数分布;

(2)考虑到腐蚀数据分析并非分类问题,因此线性回归以及多层神经网络算法较为合适;

(3)提出了基于历年工艺参数的一种分析模型,即计算管道入口与出口历年工艺参数的平均值,以该平均值为基础采用线性插值的方式计算管道沿线不同位置的温度与压力,为更好的分析管道工艺参数与缺陷的对应关系,选取不同管段0.5%的最大腐蚀缺陷,最终将工艺参数作为输入值,腐蚀缺陷数据作为输出值,构建数学模型;

(4)基于Python采用线性回归以及多层神经网络算法对数据进行了分析,给出了拟合函数,同时以58℃,1.3MPa的工艺参数为例,预测腐蚀趋势,两种算法预测结果基本一致;

(5)基于该拟合结果,能够预测管道不同运行工况时不同管段的腐蚀速率。