硫磺回收装置中硫致腐蚀的研究进展

2023-06-02孙佳钰

孙佳钰

(中国石油乌鲁木齐石化公司研究院,新疆 乌鲁木齐 830019)

0 引言

炼油化工生产过程中产生的具有强腐蚀性和剧毒性的H2S气体,会对于生产施工和自然环境会造成巨大危害[1]。我国环保部要求各新建企业与已有企业按照《石油化学工业污染物排放标准》和《石油炼制工业污染物排放标准》进行改进[2]。因此,必须匹配硫回收装置用以脱除炼油加工过程中的酸性气体。但是在脱硫过程中会生含硫物质,该物质会对装置产生严重的硫致腐蚀,甚至会导致硫化物应力腐蚀开裂,产生不可避免的损失[3]。为避免腐蚀导致设备发生快速破坏,硫磺回收装置中的大部分组成结构都采用奥氏体不锈钢,但是,硫磺回收装置中的奥氏体不锈钢会出现点蚀现象[4],此时加上外加应力会导致应力腐蚀开裂,对环境和周围施工人员有着极大的安全隐患。

本文主要针对硫磺回收装置硫致腐蚀的问题,阐明了不同硫离子对不锈钢材料的腐蚀机理,同时分析了不锈钢中合金成分对材料硫致腐蚀的影响。综述了目前含硫化工和油气田腐蚀保护措施和应用现状,并展望了硫磺回收装置中硫致腐蚀的研究重点和腐蚀防护发展趋势。综上分析有助于进一步明确硫磺回收装置中防护重点,对于保障硫磺回收装置的长期安全运行、降低其腐蚀失效风险具有重要价值和实际意义。

1 不同硫离子对材料硫致腐蚀行为的影响

在硫磺回收过程中会产生硫化氢、二氧化硫、悬浮硫等酸性组分,导致设备受到硫化物腐蚀,因此,S元素对金属的腐蚀是石油化工行业中一个较为严重的问题。

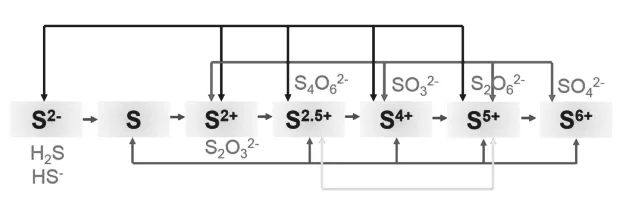

S因其价态复杂,会形成价态在-2到+8的范围之内的混合物[5],如图1[6]所示。常见的S离子有硫代硫酸根、连三硫酸根、连四硫酸根、硫酸根、亚硫酸根等。Zhi Fang[7]等人采用电势法发现合金表面钝化膜的稳定性随着硫的价态从+6到-2依次降低。夏大海等[8]发现,当溶液pH值基本不变的情况下,随着S的价态的降低,S离子对合金690的腐蚀性变强,使合金表面钝化膜中的含硫化合物增多。因此,不同硫离子对材料的腐蚀影响作用不同。

图1 不同价态S离子之间的转化[6]

1.1 单质S

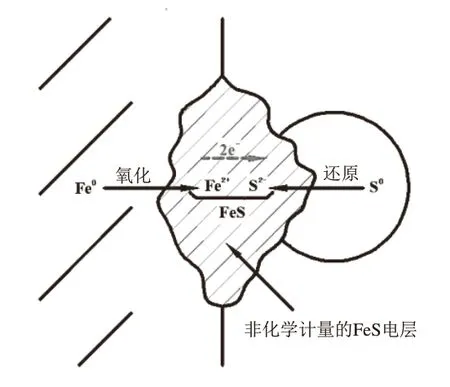

单质S会在金属表面生成FeS,加速不锈钢的腐蚀,如图2所示。李金灵等人[9]采用单质硫悬浮实验法证实了,单质硫会发生歧化反应降低溶液的pH值,并在腐蚀反应中起“氧离子载体”作用,表现为酸腐蚀,同时加上单质硫与Cl-的协同作用,马氏体不锈钢的耐蚀性随着单质硫的增加而降低,而且其均匀腐蚀的速率也明显增大。S Zhu等人[10]也证实了单质硫存在引起歧化反应加剧了超级13Cr不锈钢的腐蚀程度,并且腐蚀速率随着硫含量的增加而增加。

图2 单质硫在不锈钢表面发生的反应

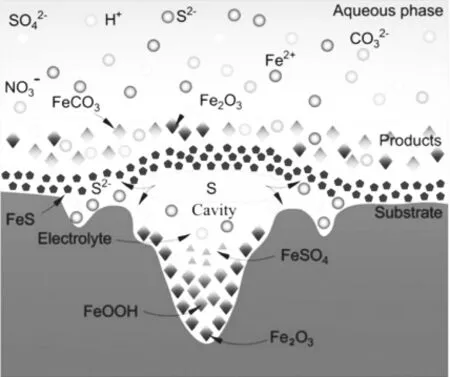

Q Gong等人[11]发现,X80钢在单质硫存在的情况下,如图3所示通过酸再生循环反应造成点蚀和缝隙腐蚀,加速阳极腐蚀速率,使缺陷处的腐蚀更为严重。这是因为S可吸附在金属表面削弱金属键强度,从而使金属溶解的活化能降低,一方面使金属原子之间的结合力降低;另一方面,Jayalakshmi等人[12]发现,硫离子可阻止FeS形成FeOOH。同时也有文献[13]表明,无吸附S时钝化膜结晶性较好,当有S存在时钝化膜呈现多晶结构;有吸附S存在时的钝化电流密度要比无吸附S时高4倍[14]。因此S单质可阻止水的吸附和氧化物形成,使再钝化过程滞后。

图3 单质硫在缺陷处发生的反应[11]

1.2 S2O32-

硫代硫酸盐可氧化为亚硫酸盐,多硫酸盐,最终氧化为硫酸盐,或还原为元素硫和硫化物(或变为多硫化物),因此硫代硫酸盐腐蚀危害巨大[17]。由于硫元素会吸附在合金表面,形成的吸附硫层会抑制不锈钢和其他合金的再钝化过程,因此当水溶液中存在硫代硫酸根离子时,不锈钢和各种镍基合金的耐蚀性会降低[18]。F. Zanotto等人[19]发现双相不锈钢在含硫代硫酸盐的20%NaCl溶液中,易受SCC的影响。且对含有10-3mol/L硫代硫酸根的SCC敏感性最高。He L等人[20]研究发现,添加会减慢不锈钢的重新钝化,降低材料的耐腐蚀性能。夏大海等人[21]研究表明,当800合金在含有和Cl-溶液中时,随着含量的增多,合金阳极电流密度增加,其表面腐蚀程度加剧,说明对690合金点蚀的发生具有诱导作用。因此,当溶液中存在时,会造成点蚀、应力腐蚀开裂(SCC),腐蚀疲劳和缝隙腐蚀等,危害巨大。

1.3 SO42-

Lee等[22]研究发现,600合金在硫酸钠溶液中的的钝化区较宽。梁琳等[23]也发现,铁素体不锈钢钝化膜厚度随着H2SO4浓度的增加而增加,腐蚀电位正移。因此由于本身结构非常稳定,与金属之间的作用较弱,而且在一定浓度时会使不锈钢表面钝化膜增厚。但是当外加应力存在,并且溶液中含有Cl-时,钝化膜会发生破裂,促使点蚀部位裂纹萌生速率加快。郝文魁等[24]利用电化学测量技术证实,在不锈钢表面由于的竞争吸附将导致瞬时Cl-局部集中,进一步促进局部点蚀过程的进行。通过使用慢应变速率测试(SSRT)也表明,随着硫酸盐浓度的增加,敏化304型不锈钢裂纹萌生时间缩短并且裂纹萌生频率加快,SCC敏感性增强[25]。

1.4 H2S

H2S在水溶液中可电离生成HS-和S2-。虽然H2S与氧化价态相,但其腐蚀作用低于,因为是通过电迁移吸附在电极表面以及蚀孔内,而H2S由于不带电荷因而不受电迁移的影响。但是H2S的存在会改变阴极反应速率[26],因而也会影响金属的腐蚀速率。同时,H2S使不锈钢钝化膜中具有保护性的氧化物减少,增加硫化物的含量,致使钝化膜缺陷增多,对金属基体的保护性下降[27]。潘太军[28]发现,与含氯还原性气氛中的相同氯化物盐膜下腐蚀相比较,添加H2S导致了金属材料的加速腐蚀,形成的氧化膜更疏松,粘附性更差。Shah M等[29]也证实,尤其是在高H2S分压下,316L不锈钢表面的钝化膜会被击穿,钝化膜的保护性大大降低,致使腐蚀加剧,生成更多的FeS。因此,

2 不锈钢合金成分对材料硫致腐蚀行为的影响

在含硫环境中发现,不锈钢中的Mo、Cr和Cu元素越高,对S的耐蚀性越好。但是,不锈钢中含有的S、Ni元素会导致不锈钢在含S介质中耐蚀性能变差。

2.1 S元素

Marcus等[31]发现,随着金属的溶解,材料中固溶态的S原子会发生偏析,阻止OH-的吸附以及钝化膜形成,最终形成硫化物膜。阳极偏析速率取决于材料中S的含量和阳极溶解的速率。因此随着金属的溶解,材料里面的S会发生偏析吸附在金属表面,加速阳极溶解反应速率。D Chen等人[32]证明不锈钢中的S化物主要以硫化锰夹杂物形式存在,硫化物夹杂物随着硫含量的增加而增减,且点蚀电位也随之降低;但是当S含量超过0.2%时,硫化物致使不锈钢晶粒细化,其点蚀电位出现反弹。因此关于S元素对不锈钢的影响有待进一步讨论。

2.2 Ni元素

当合金的Ni含量越高,在含S介质中的耐蚀性越差,这主要是由于Ni通常与S作用形成NiS,NiS的耐蚀性较差。Mulford等[33]发现Ni含量越高,缝隙腐蚀越严重。A Araneda[34]通过研究600,690和800合金在NaCl和Na2S2O3溶液中的腐蚀行为,同样发现Ni含量越高,腐蚀越严重。William Zhang等人[35]证明Ni比Fe更容易吸附S,因此硫代硫酸盐对含Ni合金的耐腐蚀性能影响更大。

2.3 Mo元素

合金中Mo的加入通常有利于钝化,可提升耐孔蚀能力[36]。Laycock[37]等人发现,随着合金中Mo含量的增加,合金表面腐蚀产物中硫化物减少,合金的耐孔蚀能力增加。欧阳明辉[38]等人通过提高合金中Mo含量发现,随着Mo含量的增加,合金电位明显跃入钝化态腐蚀,使得钝化膜耐蚀性提高。Jung-Gu Kim等人[39]在循环极化实验、EIS测量和腐蚀试验后的SEM结果都表明含Cr和Mo的合金的耐蚀性能远远高于仅含Cr的合金,添加Mo有助于再钝化层的生成和稳定性,从而进一步提供了抵抗Cl-和S2O32-离子侵蚀的能力。

2.4 Cr元素

Yonezu等[40]认为不锈钢在含和溶液中的,晶界处由于贫Cr优先溶解是晶间应力腐蚀开裂的原因。李学峰[41]等人也发现,在硫化气氛下,铬含量达到一定临界浓度的镍基合金涂层的腐蚀产物内侧会形成一层连续的铬的硫化膜,它对元素的扩散可起到阻碍作用。随着该硫化膜的生长,涂层及基体的硫腐蚀速度会显著降低。曹超等人[42]也证实,在含硫环境中,随着Cr含量变高,其钝化膜越致密。因此在含S的介质中,含Cr钝化膜可以保持钝化,且成分不受影响。

2.5 Cu元素

Cu的加入也有利于提高耐硫腐蚀性,主要是由于表面形成的CuS比FeS和NiS的耐蚀性高[43]。但是,Cu的添加量也不是越多越好,李兵兵等人[44]通过研究奥氏体不锈钢在烟气脱硫环境下的耐蚀性能发现,当Cu含量为1.0%时,超级奥氏体不锈钢的抗点蚀性能最佳,当Cu含量超过1.0%反而会促进合金的腐蚀。

3 硫磺回收装置的防护措施

为保证硫磺回收装置的平稳运行,从根本解决装置腐蚀问题,针对上述硫致腐蚀研究,提出如下几点腐蚀防护措施。

3.1 现场实时监测技术

3.1.1 腐蚀挂片在线监测技术

腐蚀挂片技术是将挂片安装在具有代表性的腐蚀位点,通过不同时期的失重及点蚀测算从而确定该位置的腐蚀情况,该技术能在多种腐蚀环境中使用,操作灵活,适用范围较广。该方法将腐蚀虽然腐蚀挂片检测法适用性广,操作简单,但是该方法操作周期较长,且计算的腐蚀速率是某一时间段的平均腐蚀速率,无法做到点监测,从而不能达到实时监测的目的。因此,该方法通常与其他腐蚀监测方法联用。

3.1.2 超声波测厚技术

超声波测厚技术利用超声波在测试表面和缺陷处反射回信号的时间差,从而得到测试材料的厚度。某燕山炼厂目前采用Permansense在线超声测厚系统,通过炼厂装置上布置的22个传感器,之后利用网关和数据处理软件进行在线分析计算,从而得到实时测厚数据[45]。该技术不仅能实时监测设备安全状态,还大大节省了人力和维护成本。某石化公司引入测厚误差不大于6%的在线超声监测系统,该技术能实时反映测试材料的厚度,从而及时预防腐蚀发生的危险事故,并为该材料今后的防腐工作提供一定的指导[46]。

3.1.3 在线探针

在线探针测试技术是将监测到的信号通过转换传送至计算机中,再通过数据处理后得到测试材料腐蚀情况,该技术能够实时连续监测材料表面腐蚀信号。某石化公司常压塔顶油气挥发线安装有电感腐蚀探针在线监测,虽然该系统能够实时反应腐蚀情况,但是只有pH值在6.5~8.0时腐蚀监测数据准确,因此在使用过程中还是要和定点人工测厚和采集样品相结合使用,具有一定的局限性[47]。

3.2 选用抗硫腐蚀材料

硫磺回收装置使用的奥氏体不锈钢会在外加应力影响下发生硫致应力腐蚀,而铁素体不锈钢在工业运用中显示出优异的抗应力腐蚀性能[48]。一方面,铁素体不锈钢相对于奥氏体不锈钢的含Ni量较少,在含硫环境中的硫致应力腐蚀敏感性较低,KR Chasse等人[49]发现,在含硫溶液中,铁素体不锈钢的耐点蚀性能明显优于奥氏体不锈;另一方面,铁素体相可以有效减缓裂纹的扩展,张平柱等人[50]发现,在酸性硫酸根离子的环境中,虽然316Ti不锈钢晶粒内含有较多的铁素体相,对抗点腐蚀不利,但在SCC裂纹扩展的行程中,铁素体相则具有位错扎钉作用,可减缓SCC裂纹扩展速率;

其次,可选用更经济的低合金抗硫钢。2016年,我国已成功研制出高性能抗高温硫腐蚀0Cr13钢,并在现场成功应用[51]。也可选用抗硫钢材,如常见的P110SS抗硫钢,通过添加少量合金获得较好的抗硫腐蚀性能。目前也有在110钢基础上降低Cr含量,提高V含量,从而制得的BG125SS抗硫钢,大大提高了抗硫钢的强度,其性能与国际水平相当[52]。

3.3 防腐涂层及内衬

3.3.1 防腐涂层

目前,更为有效的防腐措施是将材料涂覆防腐涂层,国内外已有多项关于模拟防腐涂层材料的抗硫腐蚀性能的研究。电镀Ni-P涂层已广泛应用于化工领域,L Li等人[53]证实,经过Ni-P电镀层保护的L360钢在含硫介质中,抗硫腐蚀能力明显优于无涂层保护的金属。四川吉石科技有限公司也开发出一种应用于油气田大型容器的抗硫涂层,采用磷酸酯复合环氧树脂涂料和钛石墨烯高分子复合改性环氧树脂涂料,达到对含硫介质的高耐蚀性能[54]。国际商业机器公司也开发了含有金属纳米颗粒的聚合物抗硫腐蚀涂层,同时也开发了适配该涂层的电子元件和金属导体。因此,新开发的涂层既能够保护金属材料免受空气中的硫组分(例如,元素硫、硫化氢或硫氧化物)引起的腐蚀,同时也能保护金属材料上的在线监测设备[55]。

3.3.2 防腐内衬

随着塑料材料的应用发展,多数化工装置利用塑料与金属复合材料作为一种腐蚀防护手段。应用最广的是将塑料作为金属材质的内衬,该复合材料不仅具有金属的强度,还具有塑料的高防腐性能。Z Zhong等人[56]将柔性高密度聚乙烯作为球墨铸铁管道防腐衬里,不仅能有效提高铸铁管道的抗腐蚀和抗渗透能力,还增加了该材料的抗弯能力和抗变形能力。恒灵防腐设备有限公司开发出一种改性聚乙烯(MPO)衬里,利用滚塑工艺,将MPO包裹于钢网上,再与外层金属材料严密复合,从而达到腐蚀防护的效果[57]。但是由于利用聚乙烯作为内衬需要在工厂滚涂,加工周期较长,因此新开发了可以现场喷涂的聚氨酯材料内衬,该技术已成功应用于某炼化的硫磺回收装置的急冷塔中,经过半年试用,塔内未发现有腐蚀产生[58]。但是,CV Dinh等人[59]利用改良低密度聚乙烯内衬于碳钢内,在80℃明显比40℃时衬里的强度变低,且更容易剥离,因此塑料衬里仅能在一定温度范围内使用,否则塑料会发生老化降解,其使用范围目前还存在着一定的局限性。

4 结论与展望

不同硫离子对不锈钢腐蚀机制不同,其中硫单质和硫代硫酸盐危害最大。但是其他种类的硫离子也会在一定pH、温度等下转化为硫单质和硫代硫酸盐,在之后的研究中应该明确硫离子的转化条件,在实际生产中尽量避免该工况。同时,在硫磺回收装置中,还存在Cl-,为了更真实还原硫磺回收装置中的腐蚀环境,应当明确Cl-和硫离子对不锈钢腐蚀的协同作用,从而更精确地分析腐蚀发生机制与原因。

不锈钢合金成分中对硫致腐蚀也有重要影响:Ni和S一般具有有害作用,而 Cr、Mo、Cu则对硫致腐蚀有抑制作用。但是关于不同合金成分的不锈钢在真实硫磺回收介质中腐蚀情况还有待确定,从而对后续硫磺回收装置选材提供指导;其次,由于硫磺回收装置多是由焊接组装,不同合金成分的不锈钢焊接接头在含硫介质的腐蚀情况也鲜有研究,因此也应当尽快明确合金成分对不锈钢焊接接头的硫致腐蚀的影响。

目前已有多种针对化工装备的腐蚀监测与保护手段,但是都存在一定的局限性。腐蚀防护效果好的方法,随之也会带来高的花费,性价比较低,而且很多防护手段目前还处于实验室阶段,在工业实际应用的效果还未知。今后,应当在现有机理研究基础上,以大型工业化应用为前提,开发出更多低成本高性能的硫磺回收装置的腐蚀防护手段。