引流发动机高压煤油的泵控式伺服机构设计与试验

2023-05-31郝伟一李凌云

张 朋, 冯 伟, 郝伟一, 赵 春, 李凌云

(北京精密机电控制设备研究所, 北京 100076)

引言

伺服机构作为运载火箭推力矢量控制(Thrust Vector Control, TVC)的执行机构,用于摇摆发动机实现火箭的俯仰、偏航姿态控制。

目前,国内外液氧煤油发动机摇摆控制配套的伺服机构,根据汲取发动机能源的方式不同,主要有三种类型,一种是采用发动机涡轮泵机械主轴驱动恒压泵的阀控电液伺服机构方案,如Atlas II的MA-5A。一种是直接引流发动机的高压煤油作为传动介质,通过伺服阀控制进入作动筒的流量,实现活塞杆精确位置输出控制,如Falcon的Merlin系列、RD170和RD180系列发动机,以及我国的CZ-6芯级、CZ-5助推级配套的伺服机构产品等[1-3]。另外一种是我国独具特色提出的通过引流发动机的高压煤油带动液动机,进而驱动恒压变量泵为阀控伺服机构提供能源的伺服机构方案[3],高压煤油通过马达驱动恒压变量泵有效的隔离发动机与伺服机构的工作介质,该种伺服机构本质上依然是阀控伺服系统,目前我国新一代运载火箭 CZ-7、CZ-8各子级配套该种方案的伺服机构产品。

阀控伺服机构因核心元件伺服阀的抗污染能力差,影响系统的本质可靠性,且节流控制效率较低。近年来随着航空航天作动系统多电化的发展趋势,抗污染能力强、本质可靠性高、易于实现冗余的电驱动泵控液压传动的伺服机构方案成为未来运载火箭大功率、高可靠伺服机构的优选方案[4-5]。

泵控式伺服机构包括定转速变排量式伺服机构和定排量变转速式伺服机构两种形式。在充分继承引流发动机高压煤油驱动液动机作为初始能源的伺服机构成熟方案的基础上,立足于航天紧凑化设计、高可靠、高动态的需求,同时结合液氧煤油发动机的工作特点,提出了引流发动机高压煤油的泵控式伺服机构新方案。由引流发动机的高压煤油驱动液动机恒速转动,拖动变量柱塞泵的主轴旋转,小功率的机电伺服机构通过连杆控制变量泵斜盘的摆角和摆动速度,实现变量泵输出流量的大小和方向的伺服控制,完成伺服机构的精确位置输出,该种方案避免了变转速式泵控伺服机构需要配备的大功率电源,充分利用了液压伺服功率放大的优势。

本研究针对提出的引流发动机高压流体的泵控式伺服机构方案,建立了系统数学模型,仿真分析方案的可行性以及设计参数的合理性。完成了机电伺服泵电流环、速度环、斜盘转角位置环以及伺服机构活塞输出位置环,四环的控制策略设计,研制了工程样机,试验表明,其系统动态特性-3 dB幅频宽达到53.5 rad/s,-45°相频宽达到28.5 rad/s。其性能可以满足未来大推力火箭发动机推力矢量控制需求。

1 技术方案

1.1 系统方案

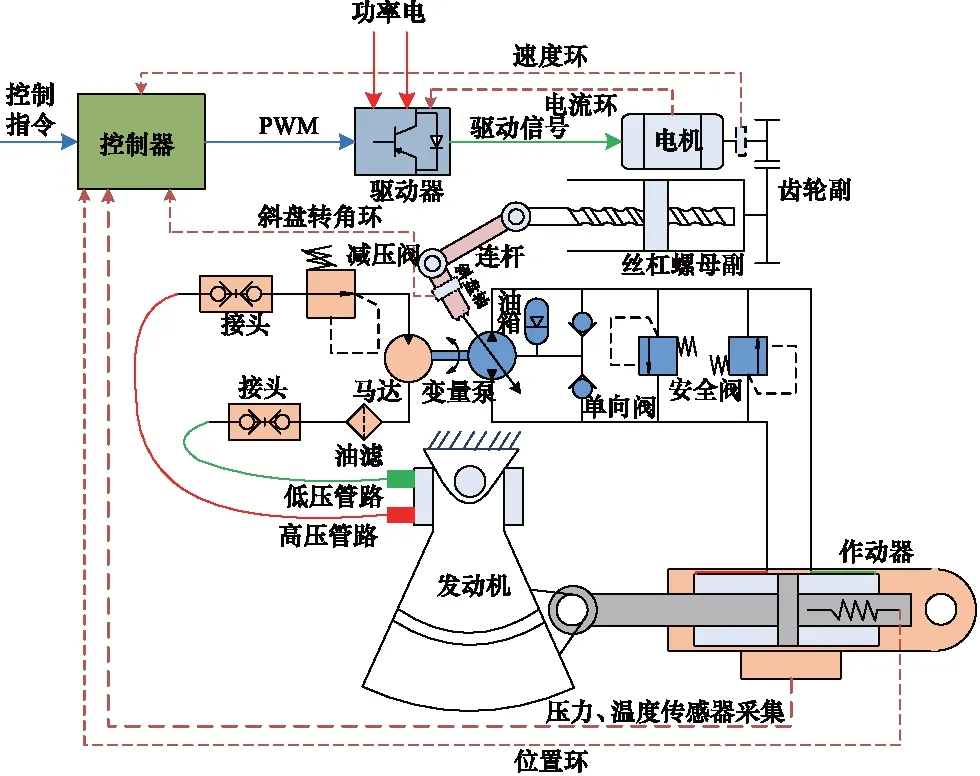

引流发动机高压煤油的泵控式伺服机构原理如图1所示,主要包括控制驱动器、引流煤油液动机、机电伺服泵、作动器、液压阀等。

图1 泵控式伺服机构工作原理

发动机高压煤油由高压油管经减压阀进入马达做功,然后再经过油滤返回发动机。马达通过机械主轴驱动变量泵主轴恒速转动。

控制器接收箭上控制系统的指令,同时采集伺服机构作动筒内的位移传感器、变量泵斜盘转角位置传感器,以及伺服电机的旋转变压器等信号,经过运算后控制伺服电机转动,电机经过齿轮减速器、丝杠传动副、连杆传动,控制变量泵斜盘摆角运动,进而控制变量泵输出流量,实现作动器的位置伺服控制。

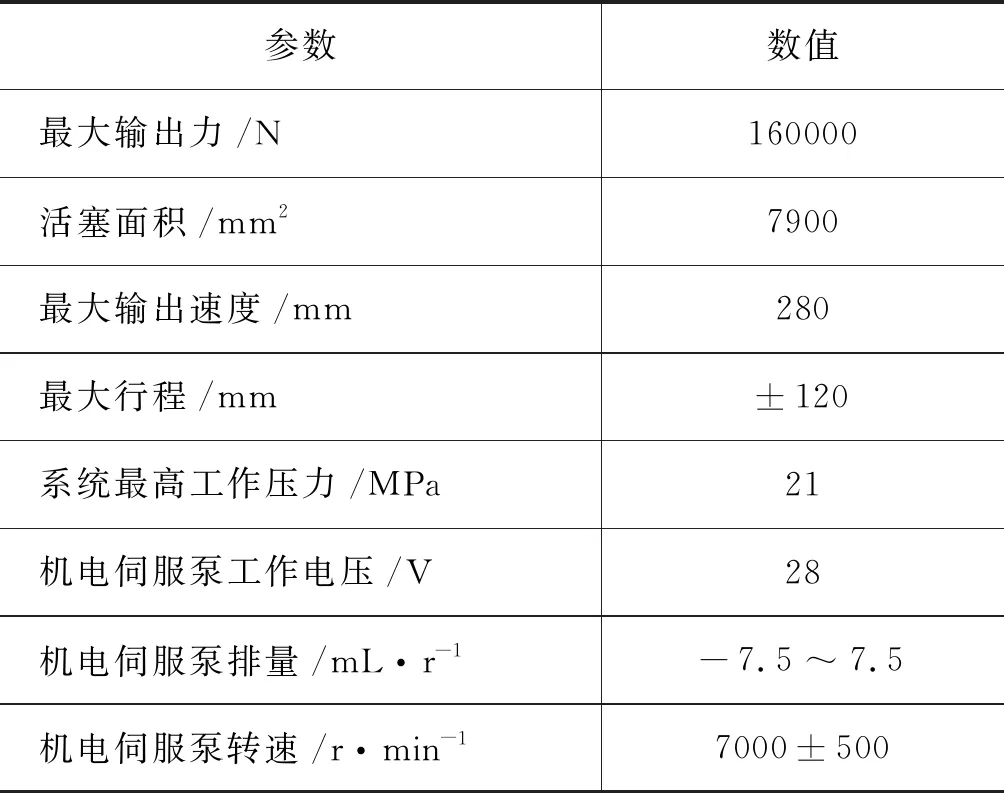

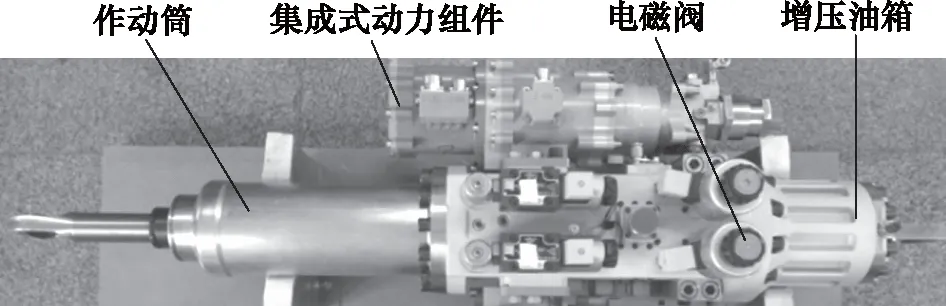

充分继承我国创新提出的整体自足式伺服机构结构布局形式,泵控式伺服机构结构采用集成一体化设计方案,作动筒、油路块以及增压油箱同轴布局,其中油路块作为油液分配功能组件,并行安装集成一体式动力组件,内部集成安装高压安全阀、单向阀、旁通阀、低压安全活门、锁紧阀、压力传感器、温度传感器、作动筒两腔锁紧阀等。油路设计在油路块内,消除了外部液压管路连接。作动筒内部集成安装位移传感器。为了保证传动介质的清洁,系统主油路安装双向油滤。伺服机构的前后支耳为与发动机的机械连接接口。泵控式伺服机构结构如图2所示,主要设计参数如表1所示。

表1 泵控式伺服机构主要设计参数

1.2 动力组件方案

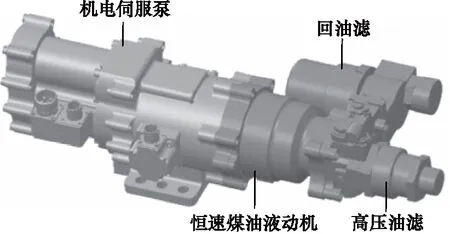

动力组件主要由恒速煤油液动机和机电伺服泵组成,两元件通过机械主轴连接,有效提高了传动效率,减少了非线性传动环节,结构采用串联集成化设计,简洁易维护,便于在伺服机构整机上装拆,更易于在伺服机构整机上实现动力冗余。恒速煤油液动机包括高压过滤器、恒速阀、柱塞转子等,机电伺服泵包括机电伺服机构、变斜盘柱塞泵组件,两部分组件通过连杆进行传动,结构上两组件采用并行共壳体一体化布局,整体集成化程度高。

动力组件的机械液压接口采用端面法兰的连接方式,设置于动力组件的机电伺服泵底端面,消除了外部管路连接。电气接口包括机电伺服泵斜盘的转角测量电连接器,以及伺服电机的旋转变压器电连接器和供电电连接器。动力组件整体结构集成度高,是伺服机构高性能输出控制的基础,20 kW动力组件结构如图3所示。

图3 集成式动力组件

2 数学模型及控制策略

根据伺服机构系统组成,对控制驱动器、动力组件、作动器和负载等环节建模。假定液压缸与泵的连接管道对称且短而粗,管道中的压力损失和管道动态可以忽略,液压缸的每个工作容腔内各处压力相等,油温和体积弹性模量为常数,液压缸的内外泄漏均为层流流动。

其中,动力组件中的恒速液动机输出的是恒速机械转动,对伺服机构控制特性的影响可以忽略,因此,针对动力组件,本研究仅关注机电伺服泵的动力学模型。

2.1 机电伺服泵模型

根据机电伺服泵的组成,对机电伺服机构、连杆机构、变量柱塞泵等环节建模。

机电伺服机构采用表面永磁体转子结构的三相永磁同步电机,假设永磁体磁密和定子绕组反电动势波形均为正弦,采用id=0的电流环控制方法,在旋转dq坐标系中,永磁同步电动机的电压方程表示为:

uq(s)=Riq(s)+Lqsiq(s)+Eq(s)

(1)

Eq(s)=keωr(s)

(2)

Te(s)=ktiq(s)

(3)

Jmsωr(s)=Te(s)-Bmωr(s)-TP(s)

(4)

式中, uq—— q轴定子电压

iq—— q轴定子电流

Ld—— d轴定子电感

Lq—— q轴定子电感

ke—— 反电动势系数

kt—— 电机的转矩常数

Eq—— 电机反电动势

Jm—— 电机转子的转动惯量

Tp—— 电机承受的负载扭矩

ωr—— 转子角速度

Bm—— 电机黏滞摩擦系数

Te—— 电机电磁转矩

永磁同步电机的转动通过减速齿轮和丝杠转化为机电伺服机构的直线位移输出,输出速度和力表示为:

式中, k —— 减速器减速比

Tc—— 减速器输出轴力矩

l —— 丝杠导程

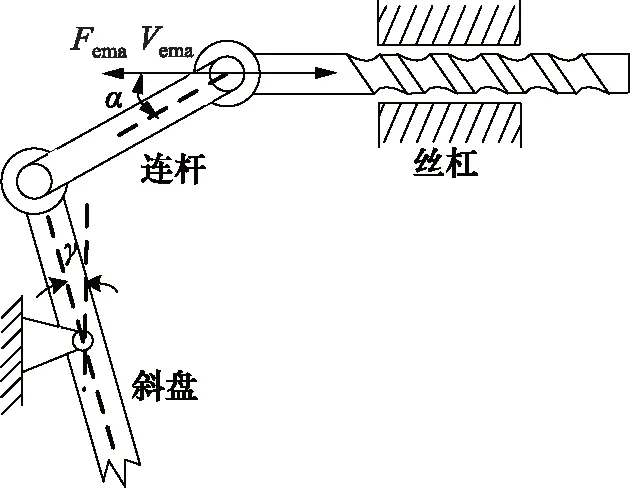

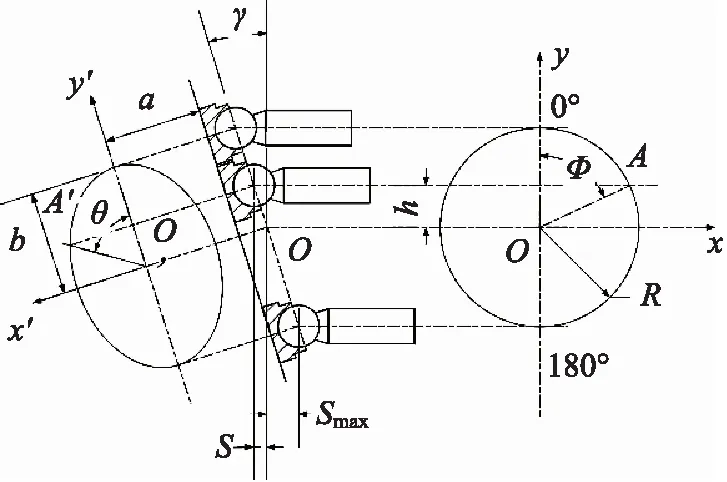

机电伺服机构通过连杆机构驱动斜盘变倾角,传动原理如图4所示。

图4 机电伺服泵变量机构及斜盘传动示意图

根据图4所示的机电伺服机构输出杆与变量柱塞泵斜盘之间的连杆机构机械关系,得到机电伺服泵的斜盘转动角速度表示为:

式中, ls—— 斜盘与连杆铰接点到斜盘转轴的距离

α —— 丝杠与连杆之间的夹角

γ —— 斜盘工作平面倾角

通过分析可知,在γ的取值范围内,xema与γ的关系可以简化成线性关系,由图4所示连杆与斜盘工作平面及丝杠的三角关系可得:

γ=ks·xema

(8)

式中, ks—— 丝杠直线位移到斜盘工作平面转角的线性系数

变量柱塞泵的柱塞运动简图如图5所示[7-10]。

图5 变量泵柱塞运动简图

以倾角为0°时作为柱塞位移的计算起点,对于旋转任意角度φ时,柱塞位移表示为:

S=dfcosφtanγ

(9)

式中, df—— 柱塞泵柱塞分度圆直径

柱塞泵的瞬时流量可表示为:

式中, dz—— 柱塞泵柱塞直径

Z —— 柱塞泵柱塞个数

V —— 柱塞泵主轴转速

ωd—— 柱塞泵主轴转速

伺服作动器高压腔流量连续性方程[6,15]:

式中, Ctp—— 液压缸总泄漏系数

Ap—— 液压缸有效工作面积

Vt—— 机电伺服泵到伺服作动器两腔的油路和作动器两腔的总容积

βe—— 油液体积弹性模量

pL—— 作动器高压腔压力

xp—— 作动器活塞杆位移

作动器负载力平衡方程为:

式中, mt—— 作动器等效运动质量

Bp—— 负载等效黏性阻尼系数

Ksr—— 作动器与负载间的等效连接刚度

F —— 作用在负载上的外力

xL—— 负载运动位移

作动器等效运动质量可表示为:

式中, J —— 负载转动惯量

θ —— 发动机摇摆角度

负载结构谐振频率、等效阻尼、液压固有频率及机械综合固有频率和综合阻尼比表示为:

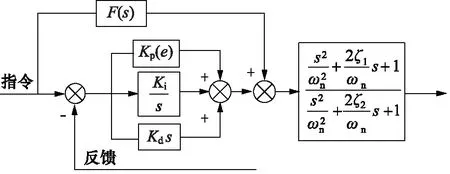

考虑到机电伺服泵的变量机构采用高动态的小功率机电伺服机构控制,其动态频宽远大于泵控式伺服机构的频宽,小功率机电伺服机构的电流环、速度环采用PI控制策略,机电伺服泵的转角位置环采用基于速度前馈的PID控制策略。

考虑到泵控式伺服机构外负载复杂机械特性,整机最外位置环控制采用基于前馈的非线性PID[4,11-15],结合陷波器的控制策略,非线性PID克服了传统PID快速性与准确性难以兼顾的困难,前馈补偿有效改善中低频段相位滞后,陷波器实现负载谐振抑制。

陷波器表示为:

式中, ωn—— 陷波中心频率

ζ1、ζ2—— 陷波系数

泵控式伺服机构位置环控制算法结构框图如图6所示。

图6 位置环控制结构框图

其中,比例增益及速度前馈表示为:

Kp(e)=a+b·e-c|e(t)|

(20)

F(s)=Kq·s

(21)

式中, a,b,c —— 正常数项

Kq—— 速度前馈系数

3 仿真分析与试验验证

3.1 模型仿真及系统参数

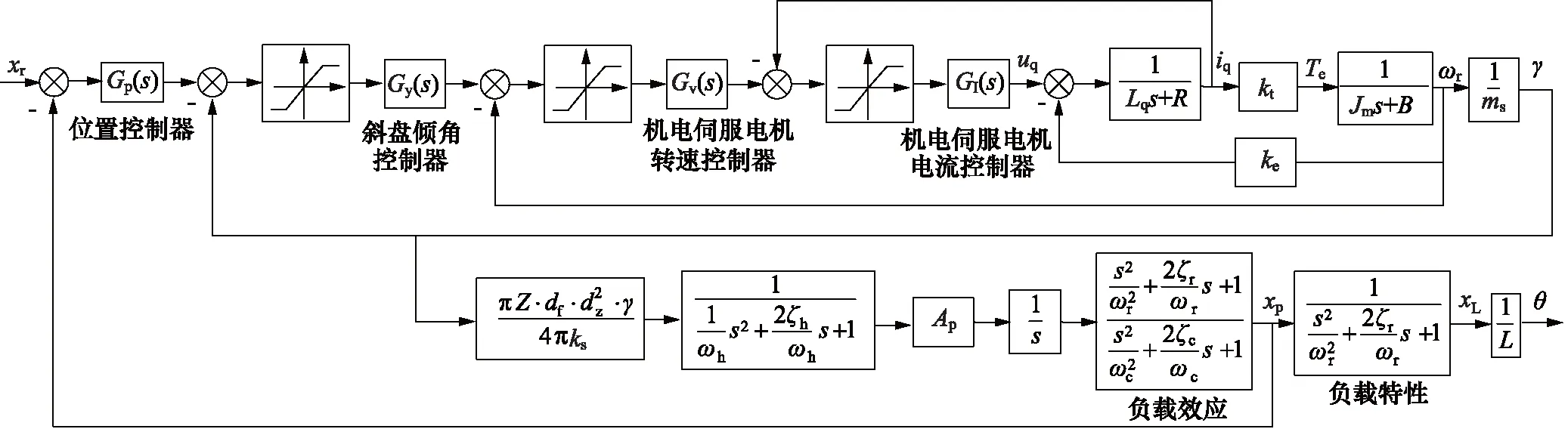

基于泵控式伺服机构的系统组成原理,建立了永磁同步电机模型、丝杠及传动机构模型、柱塞泵模型、液压缸模型、负载模型等模型,以及控制策略,并完成系统的模型框图,如图7所示。

图7 泵控式伺服机构系统框图

泵控式伺服机构原理样机如图8所示,基于系统模型和原理样机,开展动力组件及伺服机构的仿真分析与试验测试。

图8 泵控式伺服机构原理样机

3.2 动力组件性能试验

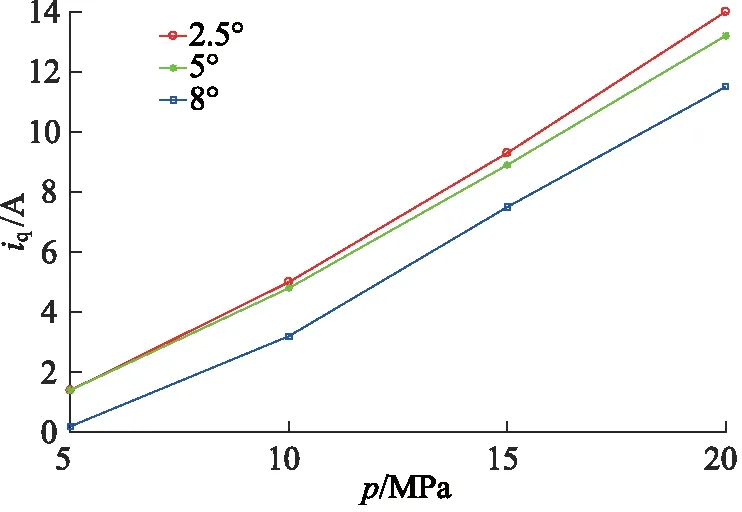

机电伺服泵的斜盘力矩与输出压力和斜盘倾角有关,但力矩直接测量比较困难,通过测量伺服电机的电流方式等效测量,不同斜盘摆角下的压力-电流曲线如图9所示。可知机电伺服泵斜盘力矩随泵输出油液的压力的增大而增大,随斜盘倾角的增大而减小。这是因为当压力增大时,作用在柱塞上的力随之变大,斜盘倾角保持不变, 作用力臂不变,因此力矩变大。同理,斜盘倾角变大时,会导致作用力臂变短,在压力一样时,力矩变小。

图9 不同斜盘倾角下的压力-电流曲线

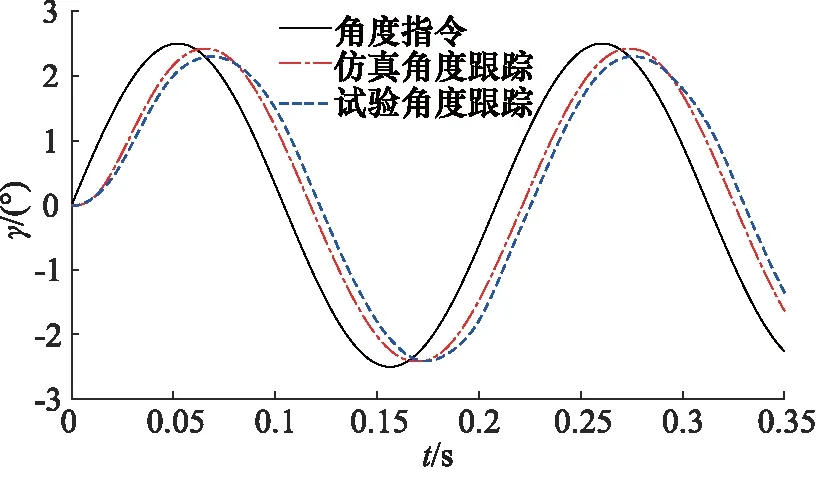

对斜盘倾角施加幅值为2.5°,频率为4.8 Hz的正弦信号,仿真和试验响应曲线如图10所示。可以看出实际位移有明显的幅值衰减,同时相位滞后较大。从响应曲线来看,没有出现明显曲线形状畸变,对称性较好。也可以看出实际位移和仿真位移基本重合,证明搭建的仿真模型具有较高的准确性。

图10 斜盘位置特性曲线

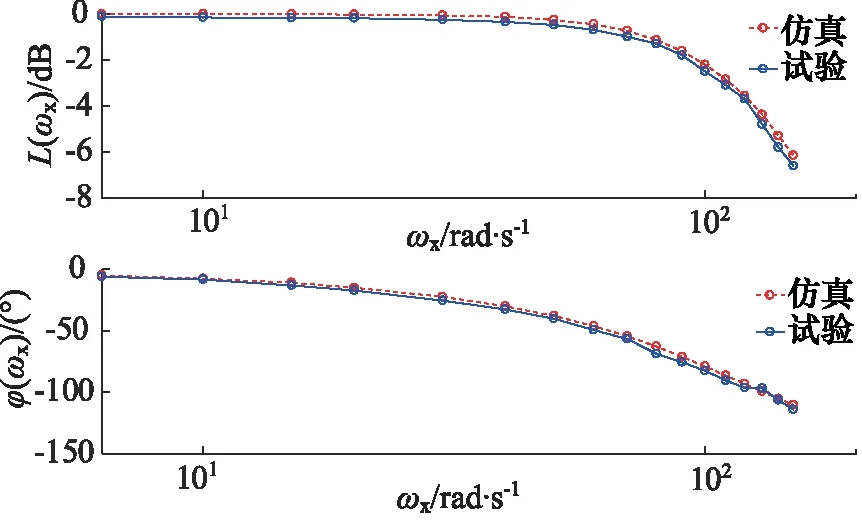

采用幅值2.5°,频率1-160 rad/s的正弦扫频信号进行仿真和试验测试,±2.5°的斜盘倾角对应了柱塞泵排量为1 mL/r,幅频和相频响应曲线如图11所示,可知,仿真和试验曲线符合性较好,仿真中变量泵斜盘倾角位置环的-3 dB幅频的带宽约为112 rad/s,-45°相频宽达58.3 rad/s;试验中变量泵斜盘倾角位置环的-3 dB幅频的带宽约为108 rad/s,-45°相频宽达54.8 rad/s。作为泵控伺服机构的流量控制元件,其频宽满足伺服机构的动态特性需求。

图11 斜盘频率特性曲线

3.3 系统性能试验

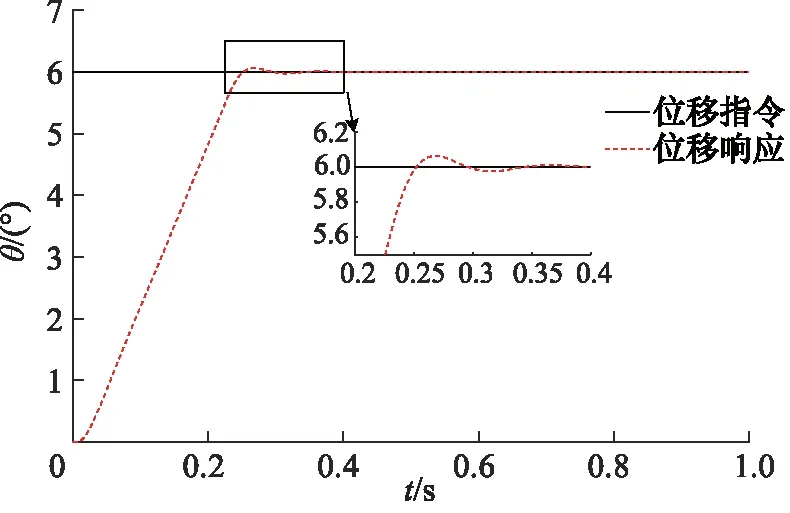

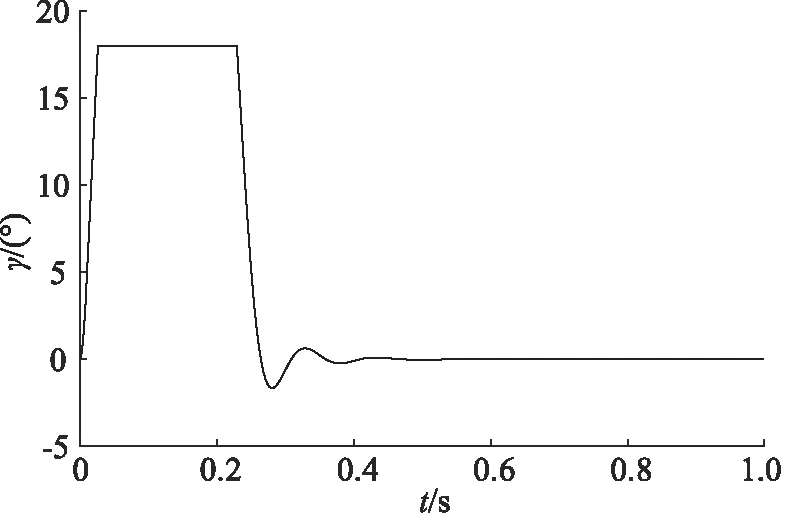

根据表2中系统控制参数,基于图8所示伺服机构原理样机开展系统性能试验。泵控式伺服机构空载工况下,输入幅值6°(80%最大摆角)的位置阶跃信号,伺服机构输出及机电伺服泵斜盘摆角响应曲线如图12、图13所示。可知,系统最大速度达到26.3 °/s,满足运载火箭一般20 °/s 的要求,上升时间为tr=0.22 s,峰值时间tp=0.015 s,超调量σ%=0.87%,机电伺服泵斜盘达到最大18°摆角的时间约为0.027 s,表明机电伺服泵具有良好的动态性能。

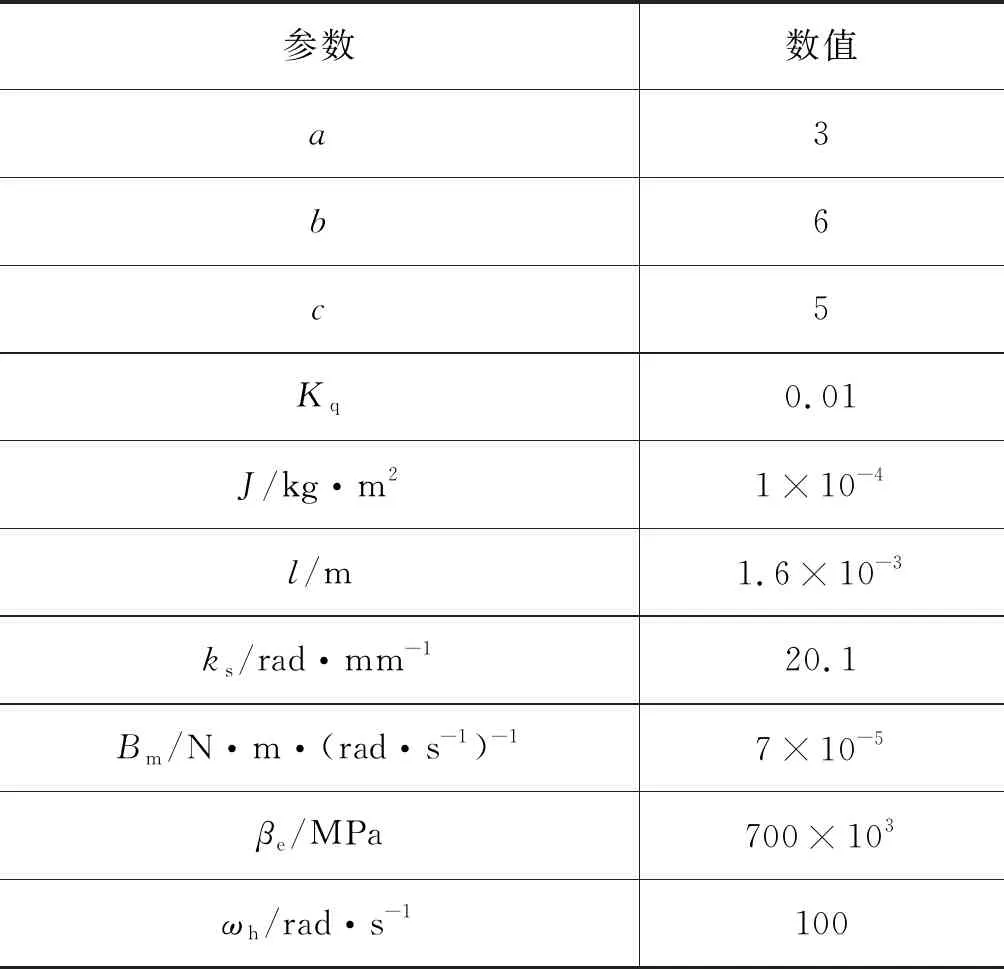

表2 控制策略主要参数

图12 伺服机构阶跃响应曲线

图13 斜盘响应曲线

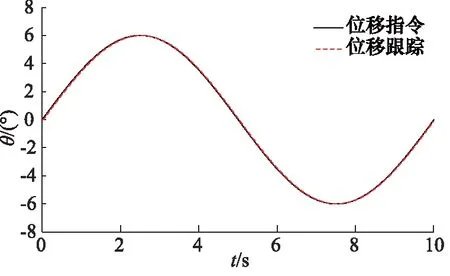

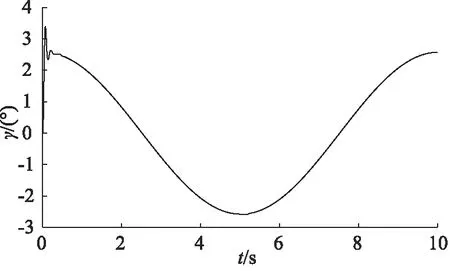

泵控式伺服机构空载工况下,输入幅值为6°、频率为0.1 Hz 的正弦信号,伺服机构位置跟踪及机电伺服泵斜盘摆角曲线如图14、图15所示,系统最大跟踪误差小于0.1°,线性度优于1%,达到现有运载火箭指标要求。

图14 伺服机构正弦跟踪曲线

图15 斜盘响应曲线

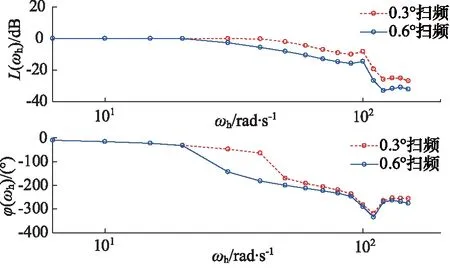

采用幅值0.3~0.6°(满幅值的5%,10%)、频率1~150 rad/s 的位置正弦信号, 泵控式伺服机构空载状态下进行频率特性试验,幅频和相频响应曲线如图16所示。可知,系统在两种幅值信号下频率特性响应低频段一致性较好,受限机电伺服泵输出功率,系统在中高频段差异较大。0.3°幅值下-3 dB幅频宽达53.5 rad/s,-45°相频宽达到28.5 rad/s,0.6°幅值下-3 dB幅频宽达30.74 rad/s,-45°相频宽达到21 rad/s,总体上看,泵控式伺服机构动态性能较好,两种幅值下均满足运载火箭对伺服机构20 rad/s 的一阶相频宽度要求。

图16 伺服机构频率特性曲线

4 结论

本研究提出了引流发动机高压煤油的泵控伺服机构设计方案,充分利用液压伺服功率放大的优势,采用小功率机电伺服机构控制变量柱塞泵的斜盘,实现伺服机构的精确位置输出控制,研制了泵控式伺服机构样机,完成了系统的数学模型建立,伺服机构位置环采用基于前馈补偿的非线性PID控制策略,仿真和试验表明,系统-45°相频宽达到了28.5 rad/s,其性能完全满足运载火箭推力矢量控制要求。为以大功率液氧煤油发动机作为动力的运载火箭伺服机构提供了优秀方案。