多路阀用三通流量卸荷阀阀口结构参数对流场特性影响的分析

2023-05-31任建颖

任建颖

(北京华德液压工业集团有限责任公司, 北京 100176)

引言

在工程机械液压系统中,为了实现系统的节能和高效率,提升各执行机构复合动作的协调性及操控性,通常采用负载敏感系统,即在系统中布置压力补偿,按需提供流量[1-3]。

在定量泵系统中,通过在多路阀进油联布置三通流量卸荷阀可以保证泵供油压力仅比最高负载压力高出一定值,实现液压系统的节能[4]。

在变量泵系统中,负载敏感流量阀通常布置在变量泵内部,同时在LUDV多路阀进油联设计较负载敏感流量阀压差稍高的三通流量卸荷阀[5],将各动作联瞬间同时关闭后系统中多余的流量快速卸荷到油箱,降低系统的能量损失,并减缓系统瞬时过载的压力冲击,较好地实现系统的负荷传感功能和卸荷功能,保持负载流量的稳定[6-8]。

负载敏感多路阀节能效果显著、优势明显、应用广泛,开展负载敏感多路阀的结构优化设计和相关特性研究具有重要意义。众多学者对阀类产品尤其是工程多路阀及其所用三通流量卸荷阀的相关特性进行了仿真分析和试验研究。

毛智勇[9]研制开发出一种用于工程机械等液压设备使用的节能型三通压力补偿阀,该阀通过内置的压力反馈通道可以自动实现输出流量大小与负载工况需要的流量匹配,且具有自动低压卸荷、负载感应反馈、过载安全保护等功能。李新福等[10]对一种应用于定量泵系统的三通压力补偿器的工作原理和结构进行了分析和仿真研究,结果表明:该压力补偿器实现了压力与负载相适应,且在多路阀处于中位不工作时,可实现低压卸荷,对泵起到降压保护作用。林加城[11]仿真分析了压力补偿阀对多路阀微动特性的关键影响因素,并与实验研究进行了对比。刘伟[12]理论分析了LS反馈油路为固定阻尼孔卸荷形式的起重机卷扬多路阀负载敏感系统的流量和压力特性,并进行了仿真分析和试验验证。王波等[13-14]提出了补偿压差调控原理并设计了一种新型补偿压差可控型多路阀,通过构建联合模型以及进行原理试验验证,研究了多路阀的补偿压差调控特性和流量控制特性。张鑫等[15]应用数值模拟方法对挖掘机多路阀动臂联进行了流场分析,发现:动臂联阀口开度在2.1~4 mm时,压差与速差同时发生突降现象,且液动力的变化较大,容易产生振动、噪声和气穴等现象,为多路阀的优化设计提供了参考。鲜雪萍等[16]对一种缓冲溢流阀在不同参数下的流场特性进行了仿真分析,研究表明:在阀芯上加均压槽有助于减小阀腔内的局部高压而降低系统的压力冲击,提高该阀的缓冲性能。张增猛等[17]采用仿真方法,对水压球阀阀座上是否存在倒角2种不同的阀口形式对阀芯在不同阀口开度和不同进出口压差下所受稳态液动力的影响进行了数值求解,结果表明:阀口形式不同,阀芯所受稳态液动力的大小和方向不同,阀口的通流流量不同,为直驱球阀的优化设计提供了参考。何茵楠等[18]使用Fluent软件对不同锥角、不同压力下的锥直型水刀喷嘴喷射出的生理盐水进行了流场分析,结果表明:当锥直型喷嘴的锥角为30°时,喷嘴射流动压最为稳定,能量损失少;高速流区域随水刀入口压力的增大而增大,为更好地完成手术任务提供了依据。罗艳蕾等[19]仿真分析了不同边界条件对压力补偿阀流体速度和压力分布的影响。

综上所述,试验测试和仿真是进行液压阀设计和特性分析的重要手段;不同的阀口结构参数,对液压阀阀口的流场特性和阀的性能有重要影响[20-21]。本研究以6 t轮挖多路阀用三通流量卸荷阀样机的结构设计和制造为基础,对其进行了静态特性台架试验测试,并采用数值模拟方法,仿真分析了不同阀口结构参数对三通流量卸荷阀样机模型阀口流场特性的影响[22]。

1 结构及工作原理

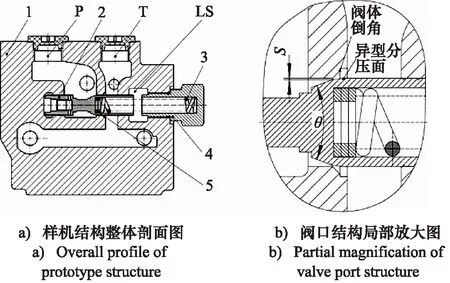

如图1所示为6 t轮挖多路阀用三通流量卸荷阀的样机结构示意图。该三通流量卸荷阀主要由阀体1、阀芯2、压力弹簧3、阀套4和垫圈5组成。

图1 三通流量卸荷阀样机结构示意图

在定量泵系统中,系统压力经阻尼孔作用在阀芯左侧,当阀芯右侧LS腔无负载压力时,阀芯推动压力弹簧向右移动,实现P-T导通,工作系统以较小的压力快速卸荷;当阀芯右侧LS腔有负载压力(一般为各联最高负载压力)时,为实现压力弹簧的平衡,P腔压力会保持比LS腔压力高出一个弹簧力定值,按需提供流量,实现系统的节能[5]。

在变量泵系统中,三通流量卸荷阀通常布置在多路阀的进油联,主要起稳定系统压力和流量卸荷的作用,其调定压差比变量泵内部的负载敏感流量阀调定压差偏高。当负载压力变化剧烈或突变为0时,三通流量卸荷阀可较变量泵斜盘倾角改变实现对系统压力更快速的响应,将系统多余的流量快速卸荷到油箱,维持系统压力的稳定[5]。三通流量卸荷阀的压差一般由固定压力弹簧和不同数量的垫圈调定,以实现不同应用条件所需的卸荷压力。

2 计算模型

2.1 流体域模型

如图1b所示为三通流量卸荷阀阀口结构局部放大图。将阀芯锥角θ为40°,阀芯有异型分压角,阀体阀口处有倒角定义为样机模型,S为阀口等效开度,将入口压力为20 MPa定义为特定工况,仿真分析不同阀口结构参数对三通流量卸荷阀阀口流场特性的影响。

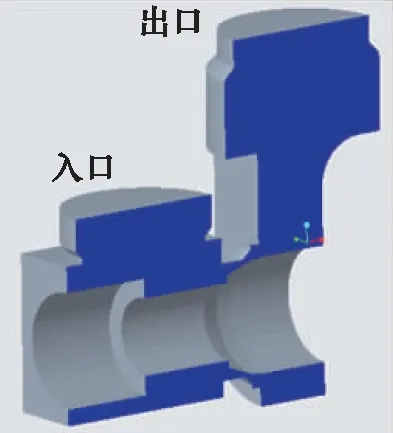

根据三通流量卸荷阀实际对称结构,采用三维软件建立仿真模型并简化处理,利用布尔运算得到其相应的流体计算域。阀口等效开度S为0.3 mm工况下,样机模型流体域模型半剖图如图2所示。

图2 样机模型流体域模型半剖图

2.2 网格划分与无关性验证

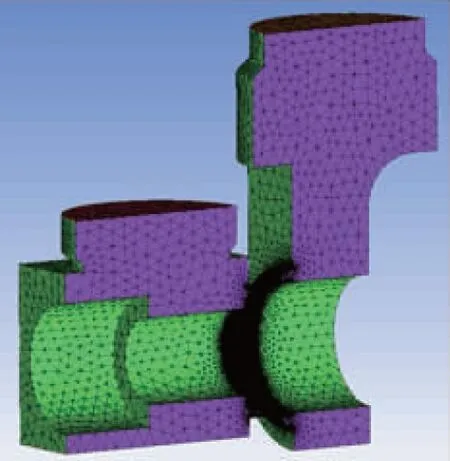

利用网格划分软件对样机模型流体域模型进行非结构网格划分,并在阀口处对网格进行加密细化,提高网格质量,以增强阀口流动特征的可视化程度,提高计算精度。网格划分结果如图3所示。

图3 非结构网格划分

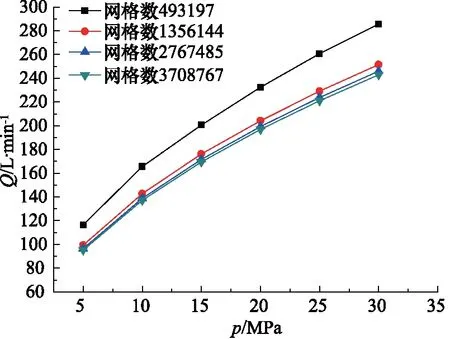

一般来讲,对网格进行适当加密可提高计算结果的准确性,为提高计算效率,通常对网格进行无关性验证,来实现计算精度和计算效率的平衡。

如图4所示为样机模型在阀口等效开度S为0.3 mm 工况下,不同数量网格,出口体积流量Q随入口压力p变化曲线。可以看出:当网格数由2767485增加到3708767时,数值计算结果变化较小。综合考虑计算精度和计算成本,最终确定了满足网格无关性要求的网格总数和网格质量。

图4 不同数量网格,出口体积流量Q随入口压力p变化曲线

2.3 边界条件和计算设置

假设工作介质不可压缩,密度为863 kg/m3,动力黏度为0.05 kg/m·s,采用标准k-ε两方程湍流模型,入口边界条件和出口边界条件分别为压力进口和压力出口,出口压力值设定为0 MPa。

2.4 控制方程

描述流体流动的方程满足物理守恒定律,湍流流动时,还要计及附加的湍流输运方程。基本控制方程如下[23]:

(1) 连续性方程:

(2) 动量方程:

式中, u,v,w —— 流速在x,y,z方向上的分量,

u=ui+vj+wk

p —— 流体微元体上的压力

SMx,SMy,SMz—— 体源,表示体积力对流体微元的影响

μ —— 流体的动力黏度

ρ —— 流体密度

(3) 模型采用标准k-ε模型,湍动能k和耗散率ε方程:

(4)

式中, Gk—— 由速度梯度产生的湍动能

C1ε,C2ε—— 经验常数

σk,σε—— 湍动能k和耗散率ε对应的Prandtl数

3 样机制造和试验测试

3.1 样机制造及台架试验

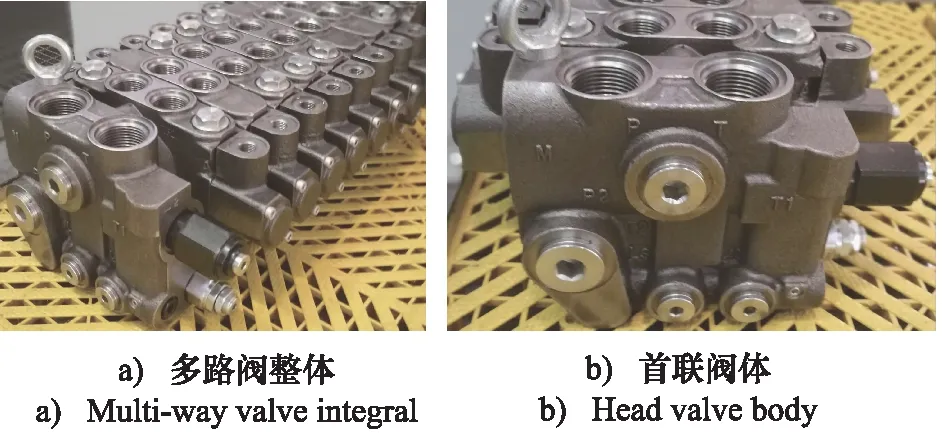

如图5所示为样机实物图。将三通流量卸荷阀与溢流阀、定流量阀、LS油口、多路阀进油口、回油口集成在首联阀体上,与其他片式工作联通过螺杆连接在一起,实现各油路导通,并通过O形圈实现片间密封无泄漏。

图5 样机实物图

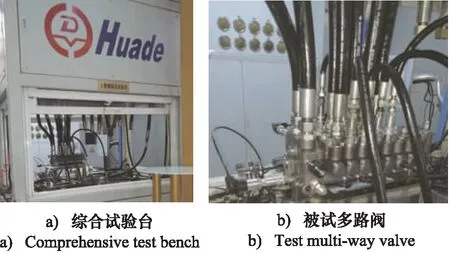

如图6所示为台架试验。

图6 台架试验

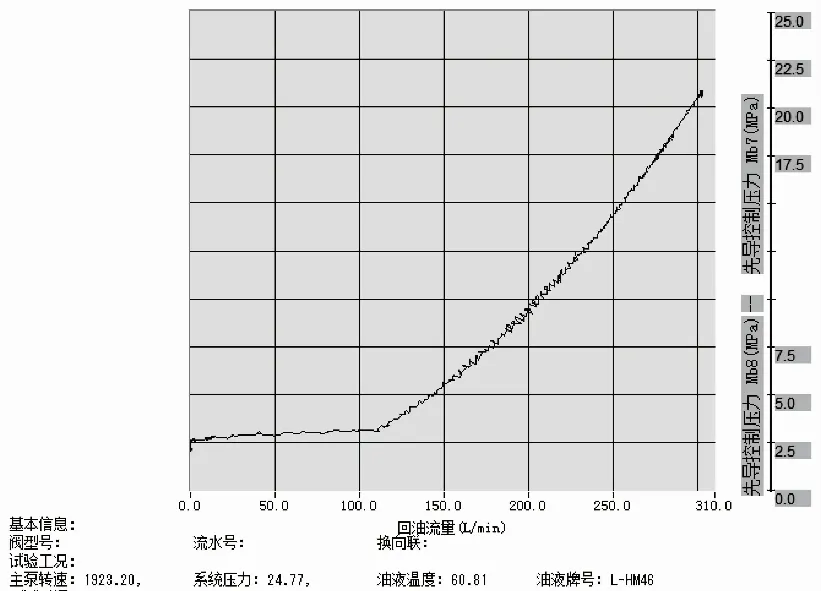

3.2 压差-流量特性测试结果

如图7所示为三通流量卸荷阀样机在阀口等效开度S为0.76 mm(最大阀口开度)工况下的压差-流量特性测试曲线。可以看出:无负载条件下,三通流量卸荷阀的开启压力约为2.5 MPa,随着入口压力的增大,三通流量卸荷阀的出口体积流量近似呈抛物线增加,可由流量公式[24]解释。

图7 压差-流量特性测试曲线

4 数值计算结果与分析

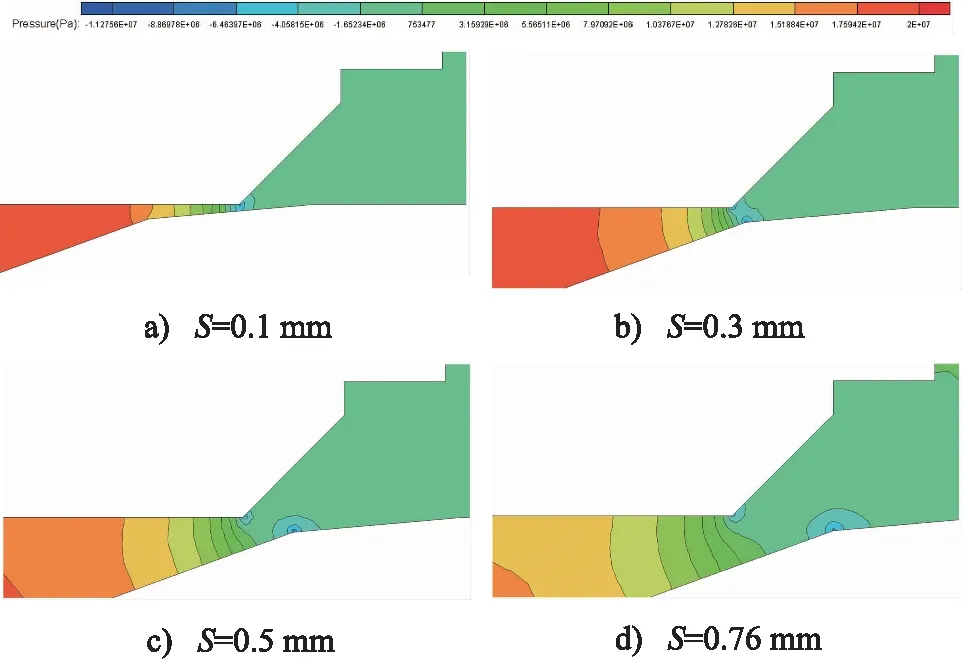

4.1 阀口等效开度变化时阀口的流场特性分析

在特定工况下,仿真分析样机模型阀口等效开度S变化时阀口的流场特性,并对比分析不同入口压力p下,阀口等效开度S变化时出口体积流量Q的变化特性。阀口等效开度S设定为0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 0.76 mm七组数值,入口压力p设定为5, 10, 15, 20, 25, 30 MPa六组数值。

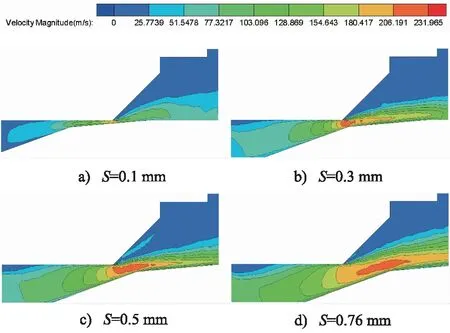

由图8所示的压力云图对比和图9所示的速度云图对比可以看出:随着S的增大,阀口处负压区域右移且扩大, 流速较高的区域也在右移扩大,阀口处的过流量增加了。

图8 压力云图对比

图9 速度云图对比

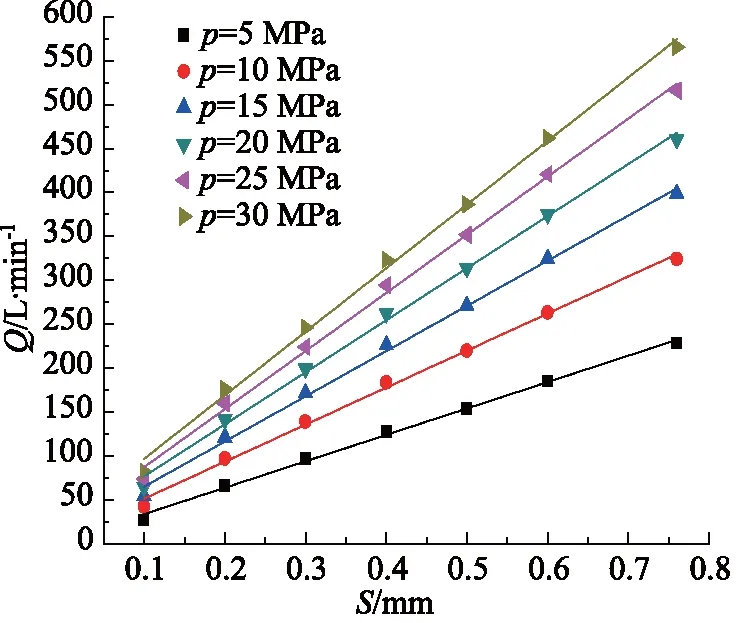

如图10所示为不同入口压力p下,阀口等效开度S变化时出口体积流量Q变化的线性拟合曲线对比。可以看出:当入口压力p一定时,随着阀口等效开度S的增大, 出口体积流量Q近似呈线性增加, 且随着入口压力p的增大,阀口等效开度S增大时,出口体积流量Q变化曲线的斜率在增加,出口体积流量Q增加更快了,可由流量公式[24]解释。

图10 不同入口压力p下,出口体积流量Q随阀口等效开度S变化线性拟合曲线对比

4.2 阀芯锥角对阀口流场特性的影响

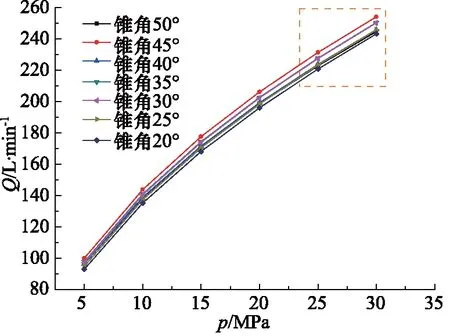

改变样机模型的阀芯锥角θ数值,其他参数不变,在阀口等效开度S为0.3 mm以及特定工况下,仿真分析阀芯锥角θ变化对阀口流场特性的影响,并对比分析不同阀芯锥角条件下,入口压力p变化时出口体积流量Q的变化特性。阀芯锥角θ设定为20°,25°,30°,35°,40°,45°,50°七组数值,入口压力p设定值同4.1。

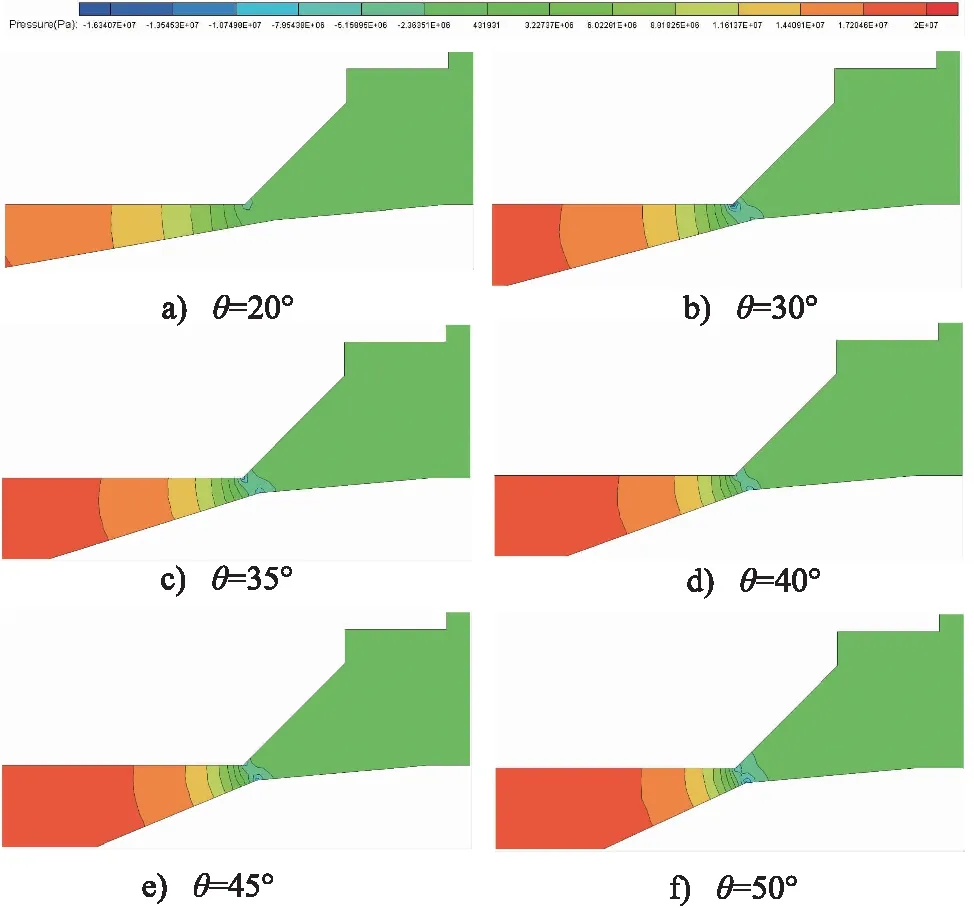

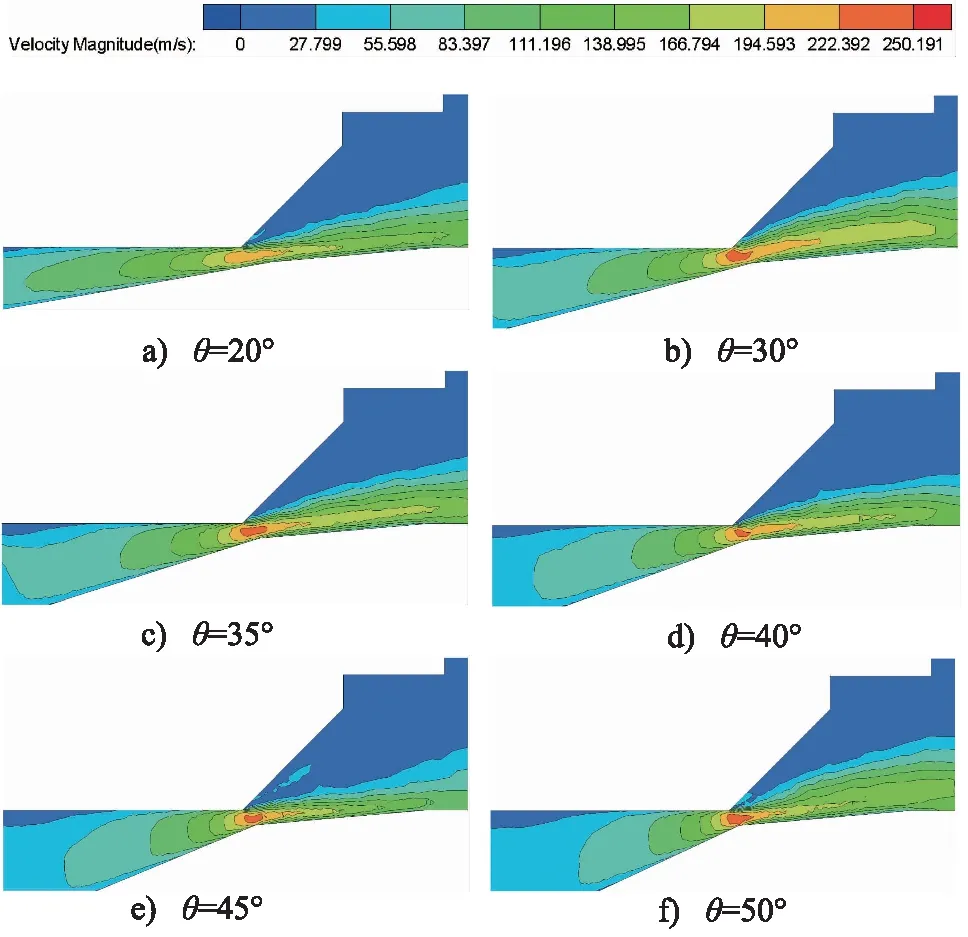

由图11压力云图对比和图12速度云图对比可以看出:不同的阀芯锥角θ,阀口处一直存在负压区,当阀芯锥角θ为20°时,负压较小,且最高流速较低。随着阀芯锥角θ增大到50°,阀口处的负压呈现先增强后减弱,然后再增强的趋势,而阀口处高速流区的面积也相应先增加后减小,然后再增加,阀口处的压力损失大部分转换为了液流的动能。

图11 压力云图对比

图12 速度云图对比

在阀芯锥角θ为30°~50°区间范围内,当阀芯锥角θ为30°和50°时,阀口处的压力损失较大,高速流区的面积也较大;当阀芯锥角θ为40°时,阀口处的负压强度最弱,且高速流区的面积也最小;而阀芯锥角θ为35°和45°分别为阀口处的压力损失由大到小和由小到大的过渡以及阀口处高速流区的面积由大到小和由小到大的过渡。

一定的阀芯锥角,有利于阀口节流功能的实现,阀芯锥角较小,θ为20°并不是最佳。综合来看,阀芯锥角θ为40°更有利于减小阀口处的压力损失,并实现阀口通流量的稳定,较为理想。

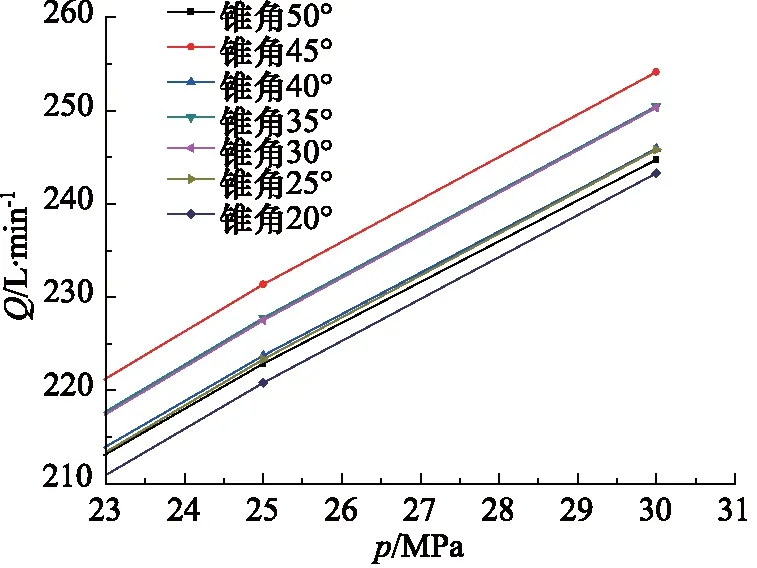

如图13所示为不同阀芯锥角条件下,出口体积流量Q随入口压力p变化曲线对比,如图14所示为图13标记Ⅰ处的局部放大图。

图13 不同阀芯锥角条件下,出口体积流量Q随入口压力p变化曲线对比

图14 局部放大图Ⅰ

由图13可以看出:阀芯锥角θ不同,随着入口压力p的增大,出口体积流量Q均近似呈抛物线增加,可由流量公式[24]解释,且随着入口压力p的增大,出口体积流量Q的变化趋势基本一致,有的特性曲线几近重合。

由图14可以看出:阀芯锥角θ不同,在同一入口压力p下,出口体积流量Q的值略有差别,经计算,所列七组阀芯锥角θ数值每相差5°,同一入口压力p下的出口体积流量的Q值误差均在4%以内,当阀芯锥角θ≤40°时,此误差值在2%以内。

可以认为,由于网格划分、出口体积流量Q的近似计算以及阀口流动状态等因素,同一入口压力p下,随着阀芯锥角θ的变化,出口体积流量Q的值在一定误差范围内的波动是允许的,阀芯锥角θ不同,对三通流量卸荷阀的压差-流量特性影响不大。

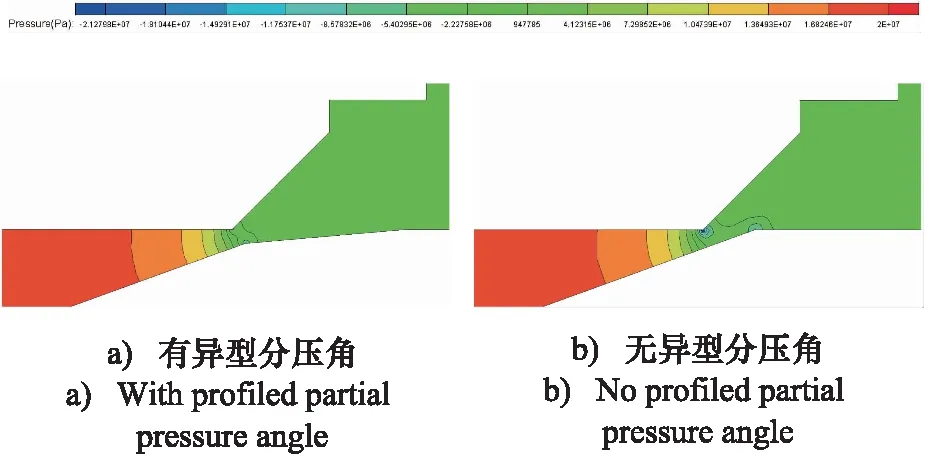

4.3 阀芯有无异型分压角对阀口流场特性的影响

在阀口等效开度S为0.3 mm以及特定工况下,其他参数不变,仿真分析样机模型阀芯有无异型分压角对阀口流场特性的影响,并对比分析入口压力p变化时出口体积流量Q的变化特性。入口压力p设定值同4.1。

由图15所示的压力云图对比和图16所示的速度云图对比可以看出:同一入口压力p下,阀芯异型分压

图15 压力云图对比

角的存在,减缓了阀口处负压的形成,即减小了阀口处的压力损失,在一定程度上避免了阀口处气穴现象的产生和噪声的生成。而阀口处压力损失减小,使得高速流区的面积也相应减小,这有利于阀口通流量的稳定。

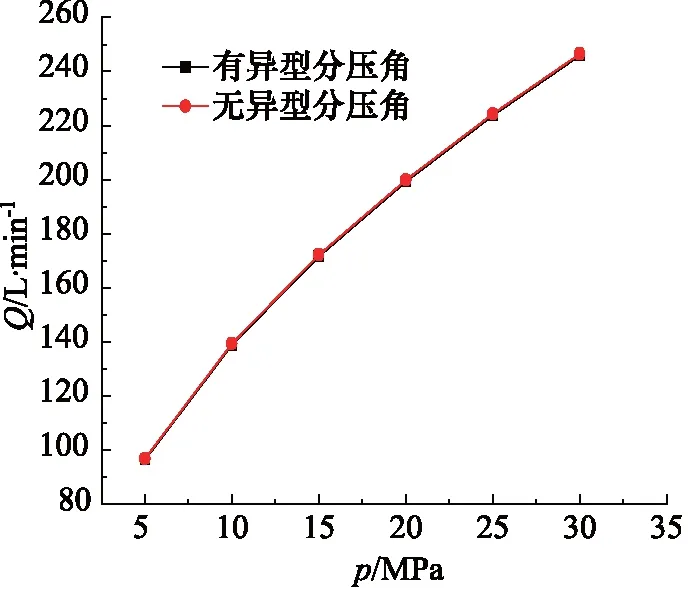

如图17所示为阀芯有无异型分压角,出口体积流量Q随入口压力p变化曲线对比。可以看出:阀芯有无异型分压角,随着入口压力p的增大,出口体积流量Q均近似呈抛物线增加,同一入口压力p下,出口体积流量Q的值基本相同。

图17 有无异型分压角,出口体积流量Q随入口压力p变化曲线对比

4.4 阀体阀口处有无倒角对阀口流场特性的影响

在阀口等效开度S为0.3 mm以及特定工况下,其他参数不变,仿真分析样机模型阀体阀口处有无倒角对阀口流场特性的影响,并对比分析入口压力p变化时出口体积流量Q的变化特性。入口压力p设定值同4.1。

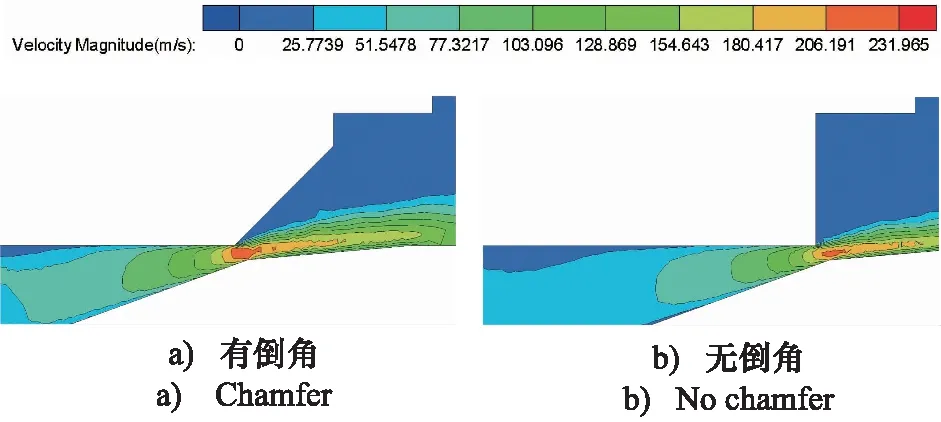

由图18所示的压力云图对比和图19所示的速度云图对比可以看出:在同一入口压力p下,阀体阀口处倒角的存在,使得阀口处有明显的负压区,增加了阀口处的压力损失,但阀口处高速流区的面积也显著增加,阀口处的瞬时流量增加了,这有利于三通流量卸荷阀的快速卸荷。

图19 速度云图对比

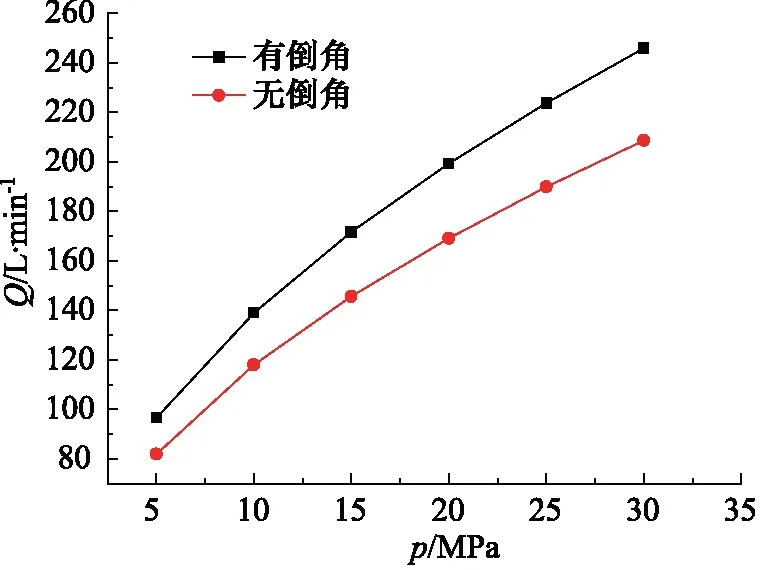

如图20所示为阀体阀口处有无倒角,出口体积流量Q随入口压力p变化曲线对比。可以看出:阀体阀口处有倒角时,随着入口压力p的增大,出口体积流量Q增速较快,且同一入口压力p下,出口体积流量Q的值也较大,这进一步说明,阀体阀口处有倒角,有利于三通流量卸荷阀的快速卸荷。

图20 有无倒角,出口体积流量Q随入口压力p变化曲线对比

5 结论

本研究对6 t轮挖多路阀用三通流量卸荷阀样机在无负载,最大阀口开度下的静态特性进行了台架试验测试;仿真分析了阀口等效开度变化、不同阀芯锥角、阀芯有无异型分压角、阀体阀口处有无倒角对样机模型阀口流场特性的影响,并对比分析了各参数变化时样机模型的压差-流量特性。发现:

(1) 无负载条件下,三通流量卸荷阀样机的实测开启压力约为2.5 MPa;在最大阀口开度下,随着入口压力的增大,其出口体积流量实测呈抛物线增加;

(2) 三通流量卸荷阀的流量特性可近似为线性,入口压力较大时,流量增益更大;

(3) 阀芯锥角为40°以及阀芯异型分压角的存在,可减小阀口处的压力损失,且有利于阀口通流量的稳定;阀体阀口处有倒角有利于三通流量卸荷阀的快速卸荷;

(4) 阀芯锥角不同以及阀芯有无异型分压角对三通流量卸荷阀的压差-流量特性影响不大;阀体阀口处有倒角时,随着入口压力的增大,其出口体积流量增速较快。