节流锁紧回路驱动稳定性

2023-05-31石家庆张建新

石家庆, 张建新, 张 震, 王 贝, 刘 念

(1.中国兵器工业集团江山重工研究院有限公司,湖北襄阳 441057;2.华中科技大学机械科学与工程学院, 湖北武汉 430074 )

引言

火箭是依靠自身向后喷射的火药燃气,利用作用与反作用原理,飞向目标的一种兵器[1]。火箭发射装置是发射火箭的驱动运载主体,赋予火箭一定的射角射向。火箭发射装置可安装于发射平台上,根据技术需求实现驱动控制。某装备火箭发射装置采用整体升降式传动机构,同心圆筒形嵌套结构,通过对称布置的双差动式液压缸驱动提升传动系统上下动作,提升液压回路实现液压缸的往复驱动和锁紧。根据发射稳定性要求,要求驱动过程速度稳定、锁紧可靠。

近年来,不少学者对液压系统驱动稳定性和可靠性进行了一些研究。胡小冬等[2]为正确匹配起重机卷扬下落平衡阀开启时间和开启平稳性, 对起重机用平衡阀先导阻尼网络滤波特性进行了分析,研究了平衡阀先导端盖中阻尼网络的设计结构。贾兴军[3]针对平衡阀加内斜式液控单向阀的双缸控制系统在下放时的抖动问题,提出了将内泄式改为外泄式液控单向阀的控制方法,并通过了仿真和实车验证。段惠玲等[4]阐述了液控单向阀在液压系统回路中的合理设计,分析了液控单向阀在液压系统回路中设计不当会导致的故障、产生原因和解决方法。

1 现状

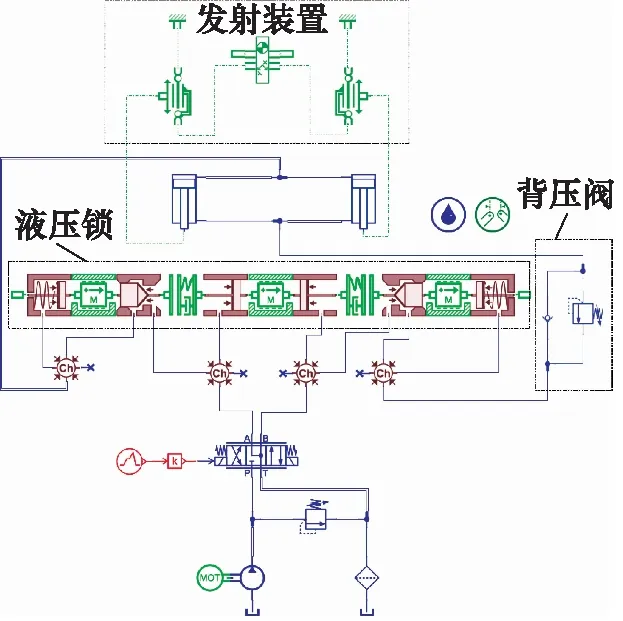

某发射装置提升驱动锁紧液压回路采用阀控节流控制和锥阀锁紧方案。通过双向节流阀控制流入液压缸的流量,液压锁作为油缸油路切断锁定与压力保持的关键元件。

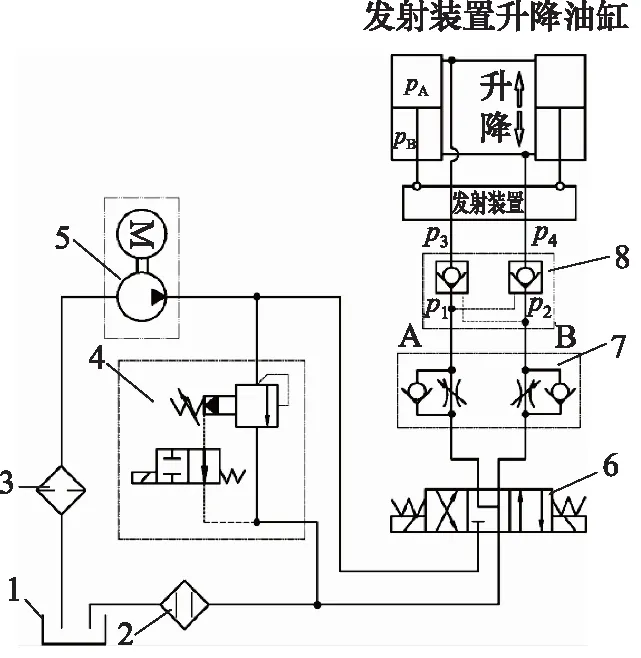

1.油箱 2.回油过滤器 3.吸油过滤器 4.电磁溢流阀5.液压泵总成 6.电磁换向阀 7.双向节流阀 8.液压锁

设计过程中首先考虑锁紧的可靠性,液压锁尽可能离执行油缸近一点。双向节流阀采用出口节流方案形成相应背压,抵抗部分重力负载,保证发射装置下放过程的平稳。中位Y型机能的三位四通电磁换向阀实现对油缸伸出缩回控制及停止时A、B油口压力卸荷,进而实现液压锁锥阀芯回位,液压锁反向锁紧实现油缸瞬间锁定。对该方案进行了实车调试运行,发现液压缸驱动发射装置负载在下落过程中呈现高频抖动,相应控制阀组出现尖叫振动异响,在停止锁紧和提升驱动时功能正常。

2 仿真复现与技术分析

该节流锁紧方案为液压速度控制与锁紧的成熟技术方案,采用低成本的换向阀、节流阀和锁紧阀叠加组合,实现对液压油缸的驱动方向控制、速度控制与锁紧,普遍应用于恒定负载的驱动控制[5-6]。

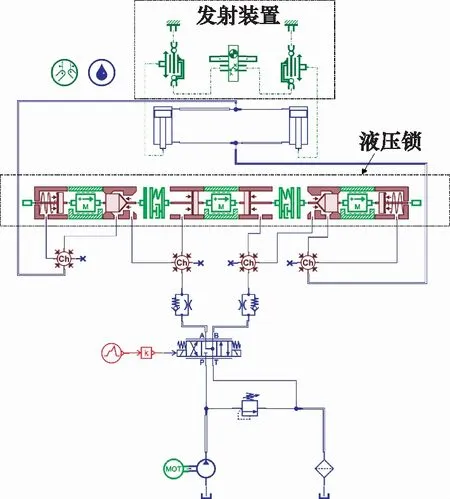

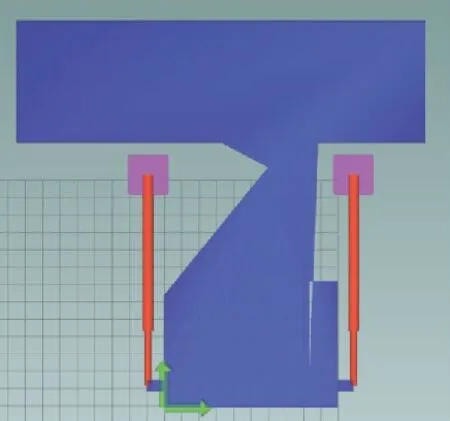

根据发射装置提升节流锁紧方案原理和主要元件参数,建立仿真原理模型和发射装置提升平面机构模型如图2、图3所示[7]。

图2 节流锁紧回路仿真原理图

图3 发射装置提升平面模型

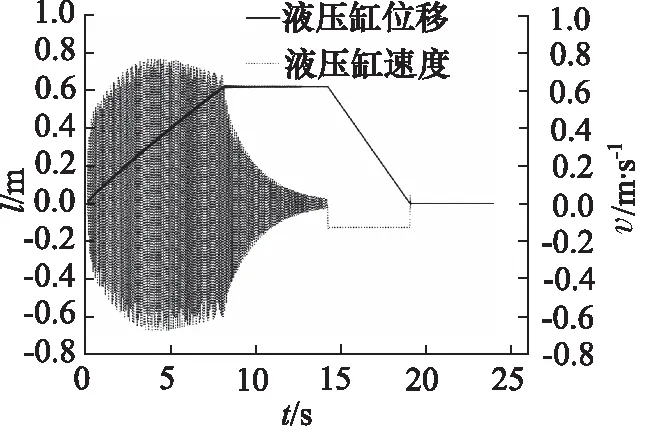

液压锁作为节流锁紧回路关键元件,结合其功能组成原理,基于HCD库搭建了元件仿真模型。考虑负载的真实性, 基于发射装置的实际结构组成与重心匹配等关键参数,建立平面机构模型。根据提升工作工况及动作要求,如图4~图6模拟发射装置下放(0~8 s)—锁紧(8~14 s)—提升(14~19 s)工作过程。

图4 液压缸输出速度与位移曲线

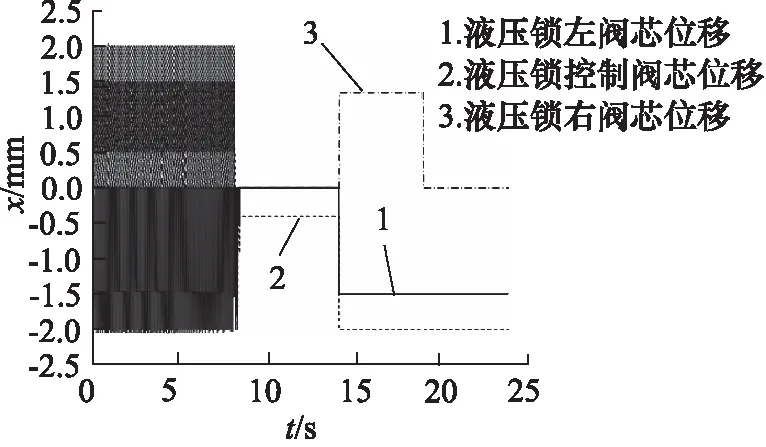

图6 液压锁阀芯位移

可以看出在液压缸活塞杆伸出过程中液压缸运行速度和位移出现高频抖动,液压缸两腔压力也出现较大范围抖动,液压锁阀芯均出现高频抖动;液压缸活塞杆伸出到位后,锁紧状态液压缸两腔压力逐渐衰减波动;液压缸活塞杆缩回过程中速度平稳、位移单调连续,压力稳定,液压锁阀芯无抖动。

通过仿真结果和调试现象分析,液压缸活塞杆伸出过程即为负载下降过程,此时液压缸承受负向负载,初步确定异响和振动来源于液压锁阀芯高频振动。

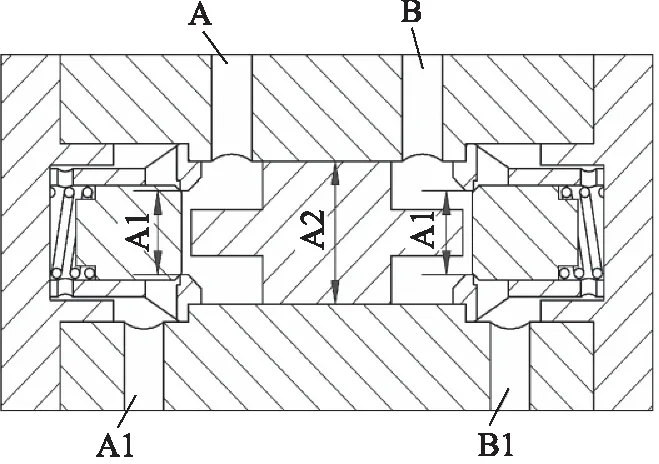

液压锁是由两个液控单向阀组成[8],其原理符号和结构如图7所示。

图7 液压锁原理

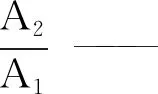

设A,B,A1,B1处的压力分别为p1,p2,p3,p4,两弹簧预紧力均为Fs,则当高压油液从A正向流通至A1口时,p1同时作用于有效面积为A2的控制活塞上,克服右侧弹簧预紧力Fs和B口的背压p2作用在有效面积A1上形成的力,使B1口油液反向流向B。

结合图1中液压锁与液压缸配合使用工况,当液压缸带发射装置下落时,液压锁反向开启需满足:

(p1-p2)A2-p4·A1-FS>0

(1)

则式(1)可简化为:

=(p1-p2)KC-pSKC

(2)

此时液压缸两腔压力平衡方程为:

pB·AB-pA·AA-FL=0

(3)

变形为:

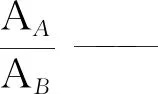

式中, AA—— 液压缸无杆腔有效作用面积

AB—— 液压缸有杆腔有效作用面积

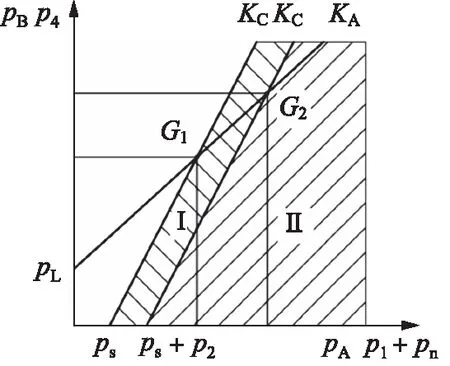

则由式(2)和式(4)可绘制出液压锁和液压缸工作状态图,如图8所示。

图8 液压锁和液压缸工作状态图

根据以上分析可知,若液压锁B口直接通过电磁换向阀后接入油箱,忽略B口压力,即p2=0,此时液压锁反向开启的区域为阴影Ⅰ与Ⅱ部分,G1点为与油缸连接时的开启点,油缸开启的条件必须满足KC>KA,但KC与KA相差越小,开启点对应的液控开启压力p1和负载接入口的压力p4越大,可能已经达到系统压力仍然不能开启液压锁[9-10]。

考虑发射装置下落时,液压锁B1口通过电磁换向阀接入油箱,忽略背压p2。根据图1中液压锁与液压缸的连接关系,忽略管路中的压力损失。

pB=p4

(5)

pA=p3=(p1-pn)

(6)

式中, pn—— 液压锁主阀芯正向开启压力

将表1中数据代入式(2)、式(4)~式(6),联立后,可计算出G1点对应的压力p1为2.75MPa,p4为9.62MPa。现方案中增加双向节流阀,为回油节流,形成较高的节流背压p2。形成工作点G2,对应的压力p1和p4均大幅提高。

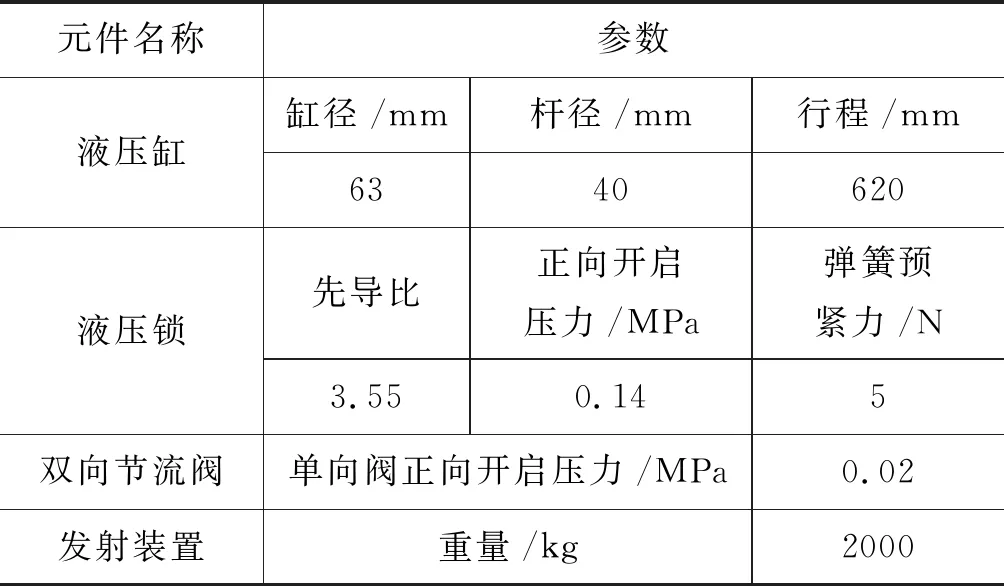

表1 主要元件参数

液压锁为开关阀,弹簧刚度比较小,在控制压力作用下达到开启点即为全开状态,压力未达到开启点液压锁关闭[11-12]。由于KC与KA相差很小,开启点对应开启控制压力p1较高,由于液压锁开闭造成控制压力p1波动,低于开启点,往复循环造成液压缸工作腔压力突变震荡,液压缸抖动。

3 方案改进与验证

3.1 方案改进优化

一方面降低油缸的面积比KA或提高液压锁的开启比KC,使开启点左移,开启压力降低。另一方面,可通过提高液压缸两腔压力pB和pA,保持在开启点以上时,可以避免液压锁反复开闭的现象[13-14]。

现有液压锁元件为通用工业器件,开启比均较小,暂无法通过更换大面积液压锁元件解决;液压缸面积比对系统负载驱动及总体布置有较大影响[15-16],根据结构参数匹配,此次优化暂不考虑变更液压缸面积比;可通过在液压缸与液压锁之间放置背压阻尼元件,调定背压使其大于开启点,以保证在下降过程中,液压锁始终处于开启状态。

搭建模型如图9所示,重新进行仿真。

图9 改进后的仿真原理图

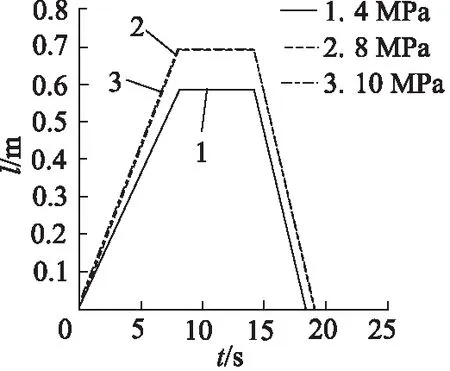

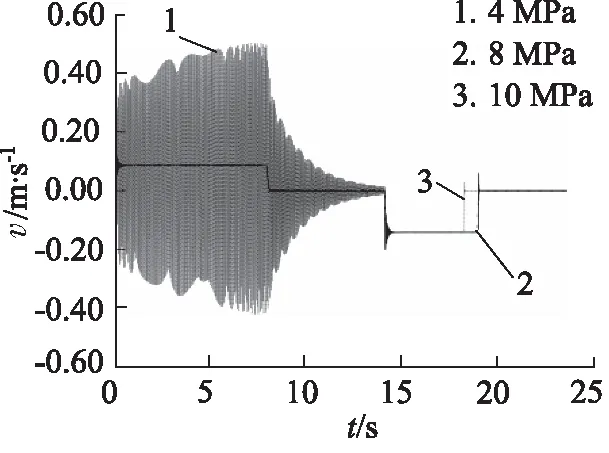

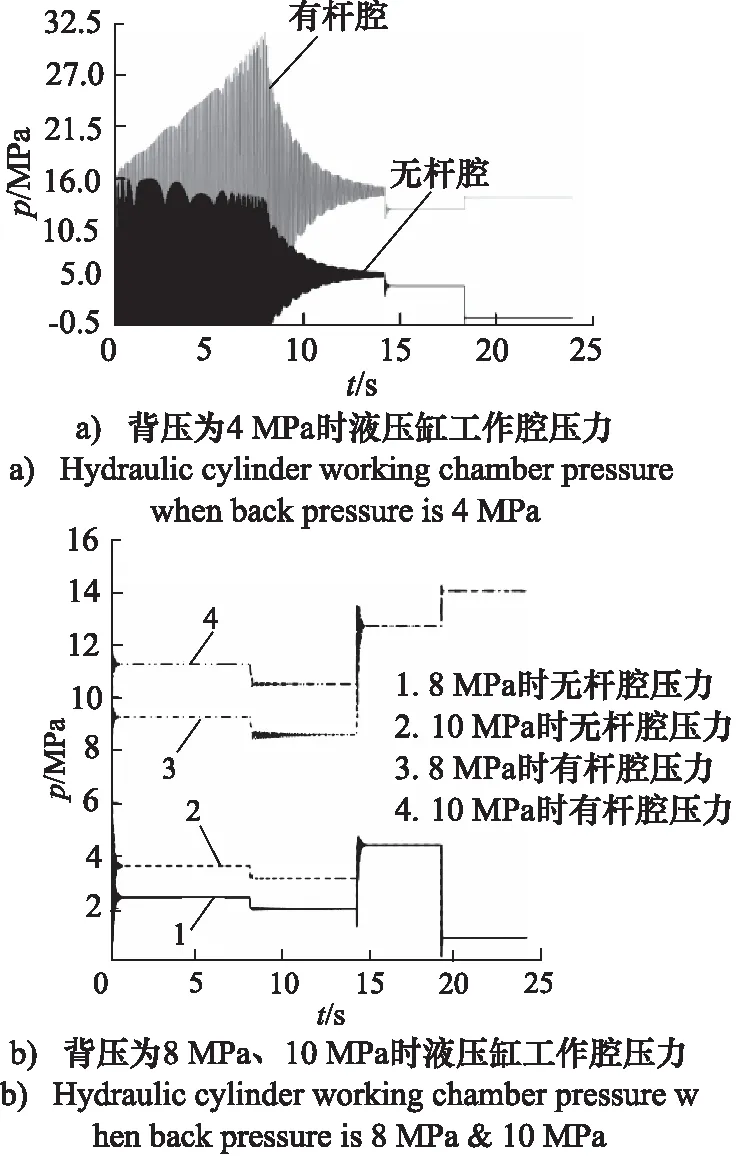

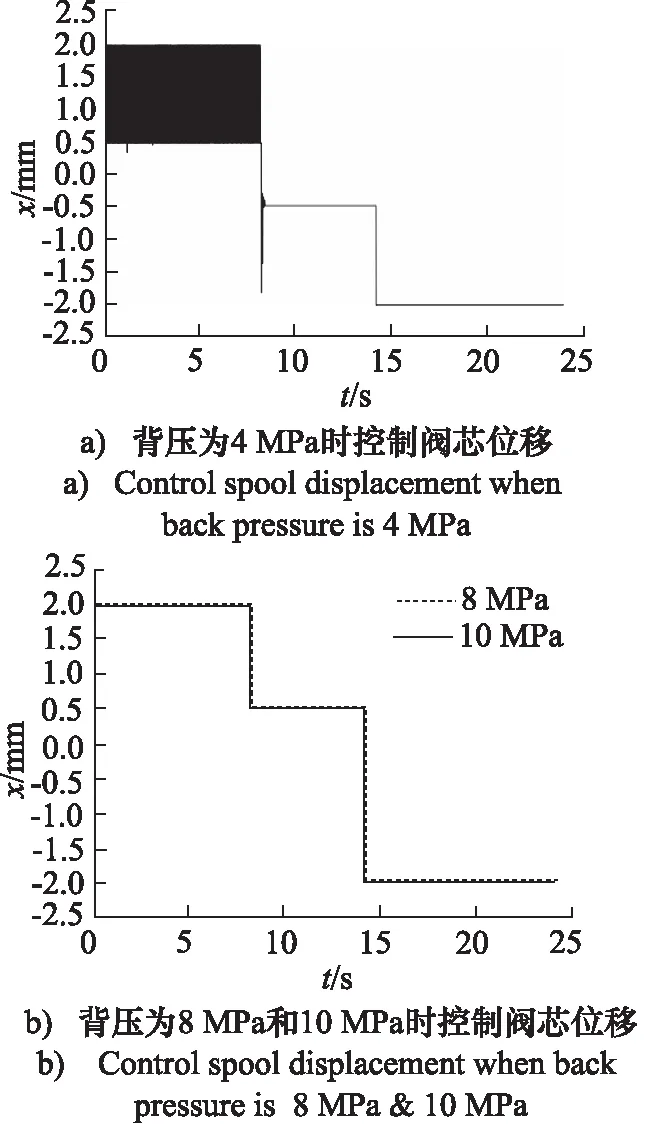

重复模拟发射装置下放(0~8s)—锁紧(8~14s)—提升(14~19s)过程,分别设定背压为4, 8, 10MPa。

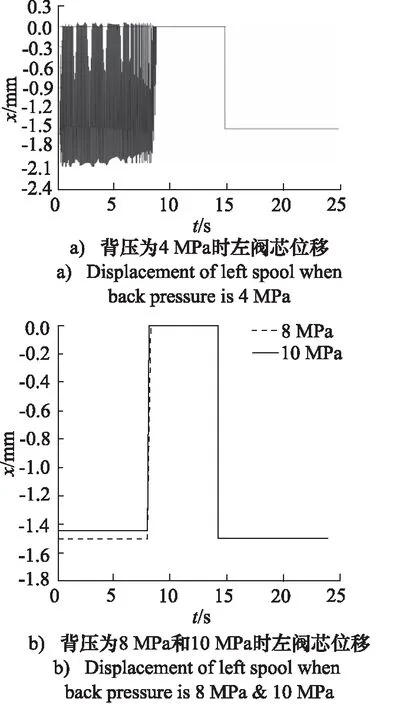

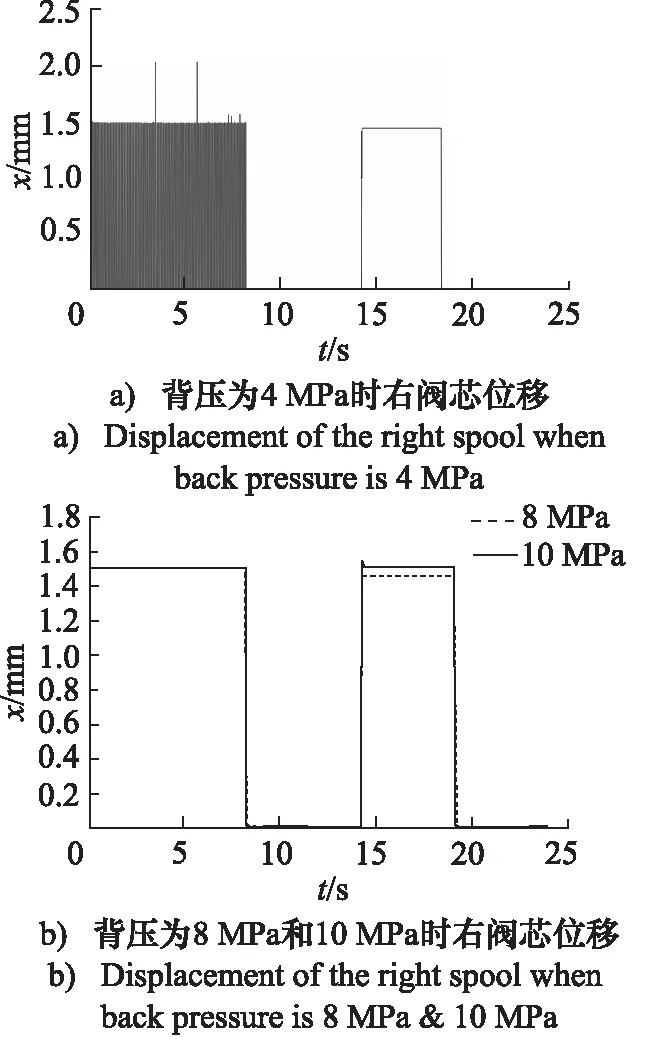

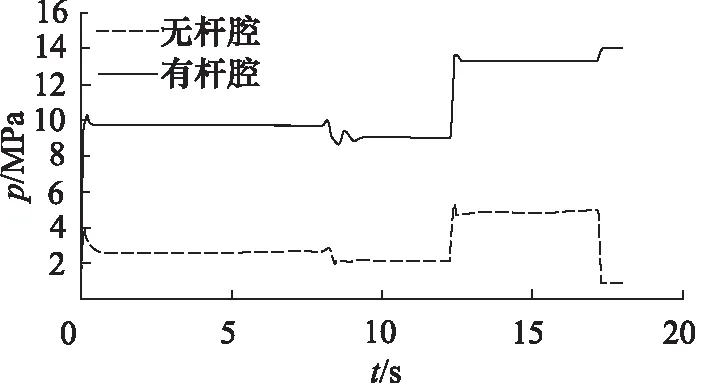

通过图10~图15仿真结果可以看出,模拟发射装置下放过程中,背压阀压力为4 MPa时,液压缸两工作腔压力呈现高频脉动,液压缸伸出高频抖动,液压锁左阀芯、右阀芯和控制阀芯均呈现高频抖动,液压缸在8 s内不能达到预定位置;背压阀压力为8 MPa时,液压缸两工作腔压力稳定且相对较低,液压缸伸出过程速度平稳,液压锁左阀芯、 右阀芯和控制阀芯可以正常快速稳定开启;背压阀压力为10 MPa时,液压缸两工作腔压力稳定且相对较高,液压缸伸出过程速度平稳,液压锁左阀芯、右阀芯和控制阀芯可以正常快速稳定开启。

图10 液压缸活塞杆位移

图11 液压缸速度

图12 液压缸两腔压力

图13 液压锁控制阀芯位移

图14 液压锁左阀芯位移

图15 液压锁右阀芯位移

根据仿真元件设定,液压锁左阀芯、右阀芯和控制阀芯向右移动为正。

模拟发射装置锁紧过程中,三种背压阀压力下,液压锁左阀芯和右阀芯均未开启,可以快速稳定锁定。

模拟发射装置下放过程中,电磁换向阀处于右位,此时液压锁A口油压作用于其左阀芯上至其开启(位移为负),高压油液进入升降油缸的无杆腔,在高压作用下,升降油缸有杆腔油液经过背压阻尼元件后,进入B1口,此时液压锁A口油压作用于控制阀芯上仅需克服B1口的压力作用于右阀芯上很小的负载力与液压锁B口背压作用于控制阀芯上的背压力弹簧预紧力的合力,使控制阀芯右移(位移为正),顶开右阀芯,控制阀芯与右阀芯一同右移(位移为正),此时液压锁解锁,液压缸活塞杆伸出,带动发射装置下放。且三种背压阀压力下,液压锁正常开启,液压缸两腔压力平稳,驱动速度稳定。

模拟发射装置提升过程中,电磁换向阀处于左位,此时液压锁B口油压作用于其右阀芯上至其开启(位移为正),高压油液进入升降油缸的有杆腔,在高压作用下,升降油缸无杆腔油液进入A1口,此时液压锁B口油压作用于控制阀芯上克服A1口负载压力作用于左阀芯上的负载力与液压锁A口背压作用于控制阀芯上的背压力及弹簧预紧力的合力,使控制阀芯左移(位移为负),顶开左阀芯,控制阀芯与左阀芯一同左移(位移为负),此时液压锁解锁,液压缸活塞杆缩回,带动发射装置提升。

根据对模拟发射装置下放过程不同背压阀设定压力仿真分析,在4 MPa背压条件下,未能使液压锁控制压力p1一直保持在开启点之上,造成液压锁高频开闭。在满足驱动速度、稳定性和可靠性情况下,尽量降低系统驱动压力,遂将背压阀的背压设定为8 MPa。

3.2 改进验证

将改进方案在样机上进行了实施,具体在液压锁与液压油缸之间加装叠加式内控式平衡阀,该平衡阀为两通阀结构,无需外控压力,其背压可进行调节,取消液压锁与电磁换向阀之间的节流阀元件。

对改进后的回路进行试验验证,重复进行发射装置下放—锁紧—提升过程,在试验过程中检测液压缸有杆腔及无杆腔压力变化,并观察其驱动稳定性,锁紧后变位情况等。液压缸工作腔压力变化如图16所示。

图16 液压缸工作腔压力

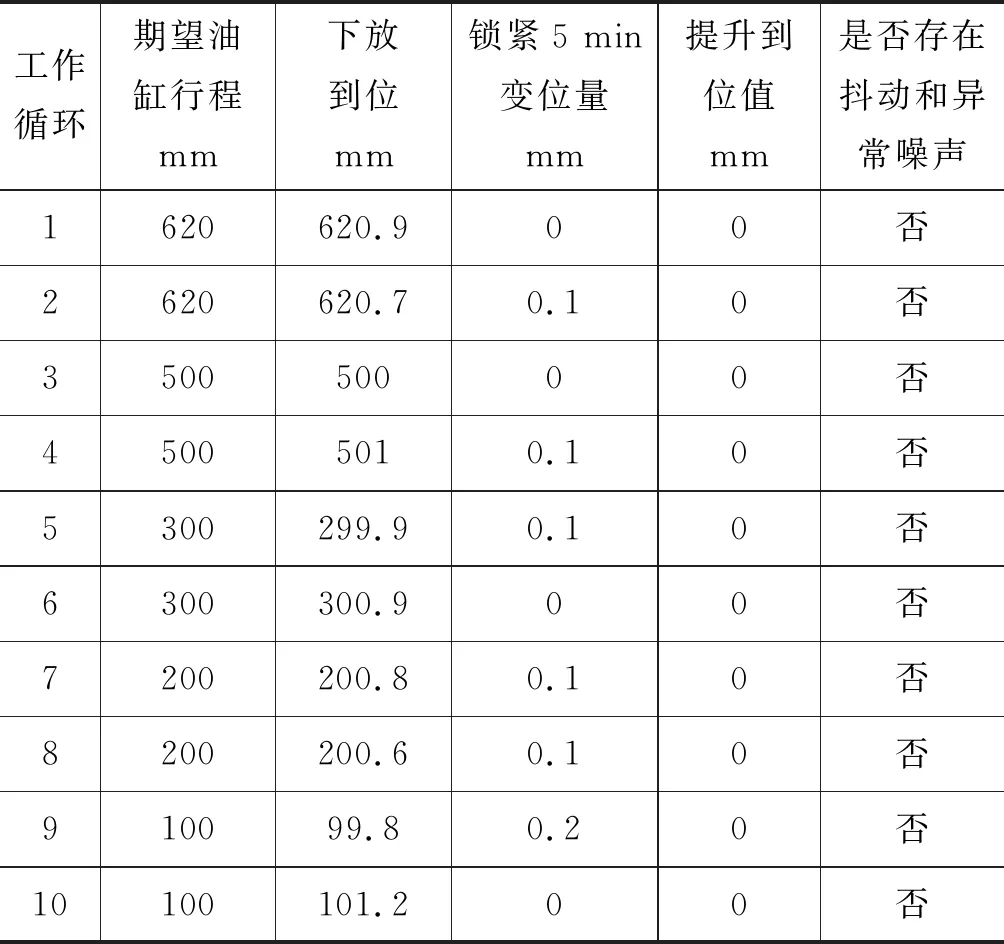

试验情况如表2所示。

表2 试验数据

从试验验证情况可以看出, 在不同油缸行程下进行发射装置下放、 锁紧和提升动作, 油缸均可准确到位,锁紧过程无明显变位,均可提升到位,运行过程无抖动和异常噪声现象产生。液压锁在油缸运动过程中始终处于开启状态,在运动到位后立刻关闭。

4 结论

针对某火箭发射装置提升锁紧系统在下降时的驱动抖动问题,通过原理分析和仿真问题复现,确定了在液压锁、节流阀与液压缸组合应用工况下,造成液压缸负向负载驱动时抖动的技术原因,提出了通过增加背压阻尼来有条件提高液压缸背压的改进解决方案。经过方案改进优化、仿真测试和试验研究,证明该方式可解决负向负载下液压缸节流锁紧回路的驱动抖动问题,改进方案可行。本研究摸清了背压值对驱动稳定性的影响规律,为后续节流锁紧回路在负向负载驱动方案设计、仿真分析和参数匹配中提供了有价值的技术参考。