广式酿造酱油生产条件的优化

2023-05-30游星,董兴良

游星,董兴良

摘 要:本文以广式高盐稀态酿造酱油为基础,通过对比不同发酵周期下原油中风味物质的变化,结合5-呈味核苷酸二钠、蔗糖素的使用,综合提升酱油产品的感官品质。结果表明,随着发酵周期的增长,原油中风味物质的含量不断提高,但当发酵周期大于115 d,原油中还原糖含量开始下降。从原油指标需求以及生产周期综合评定后确认发酵周期115 d为宜(可随季节上下波动10~15 d)。该条件下辅以I+G添加量为1.3‰,蔗糖素添加量为0.10‰时,酱油产品感官最佳。

关键词:发酵周期;4-乙基愈创木酚;酱油

Optimization of Production Conditions of Cantonese Brewed Soy Sauce

YOU Xing, DONG Xingliang

(Guangdong Kitchen Food Co., Ltd., Yangjiang 529800, China)

Abstract: In this paper, based on Cantonese high salt dilute fermented soy sauce, the sensory quality of soy sauce products was comprehensively improved by comparing the changes of flavor substances (mainly 4-ethyl guaiacol, total acid, amino acid nitrogen and reducing sugar) in crude oil under different fermentation cycles, combined with the use of 5- flavoured nucleotide disodium-sodium and sucralose. The results showed that the content of flavoring substances in crude oil increased with the increase of fermentation period, but the content of reducing sugar in crude oil began to decrease when the fermentation period was more than 115 d. After comprehensive evaluation of crude oil index demand and production cycle, it is confirmed that the fermentation cycle of 115 d is appropriate (it can fluctuate 10 ~15 d with the season). Under this condition, when the supplemental level of I+G is 1.3‰ and the supplemental level of sucralose is 0.10‰, the soy sauce product has the best sensory experience.

Keywords: fermentation period; 4-ethyl guaiacol; soy sauce

醬油是人们日常生活中的一种调味品。酱油风味成分的形成途径复杂,其风味、香气的产生受酿造工艺、原料种类、配方(添加量)、原料处理及生产过程中微生物等因素的影响。在酿造过程中,由于多种微生物的协同作用,使之产生一系列的生化反应,把原料中的不溶性高分子物质分解成低分子化合物。这些分解物的相互组合、多级转化和微生物的自溶作用,生成种类繁多的呈味生香营养物,从而构成了酱油的特殊风味和香气[1]。本研究通过对比不同发酵周期下原油中风味物质的变化确定最适发酵周期,并在此基础上研究不同辅料添加量、添加方法对酱油产品感官的影响,进而科学性提高产品感官质量。

1 材料和方法

1.1 材料

非转基因黄豆、小麦粉、米曲霉、酱油曲精、5'-呈味核苷酸二钠(简称“I+G”)以及蔗糖素等,均由广东厨邦食品有限公司采购。

1.2 试剂

乙醚、去离子水、碳酸钠水溶液等。

1.3 仪器与设备

蒸煮锅、种曲机、发酵池、玻璃钢发酵罐、加温机、不锈钢密闭热沉罐、不锈钢溶料罐、不锈钢调配罐、蒸馏装置和气相色谱质谱联用仪(GC-MS6800)等。

1.4 试验方法

1.4.1 制曲

黄豆经蒸煮冷却后,与面粉混合,接入菌种进行制曲,得酱油大曲;其中黄豆与面粉的质量比为1∶0.4;菌种可为用于酱油制备的常规种类,即米曲霉、酱油曲精;菌种的接入量为黄豆质量的4.5‰,黄豆优选的蒸煮压力为0.12~0.15 Mpa,蒸煮时间为(10±2) min,冷却温度为32~36 ℃。

1.4.2 发酵

将上述酱油大曲和盐水(波美度在18.4°Be′)按一定比例(盐水用量优选为黄豆总质量的3.2~3.4倍)混合制醪,放置约80 t玻璃钢罐室外自然发酵,研究对比不同发酵天数下原油风味情况(注:本项目发酵流程参考广式高盐稀态发酵工艺)。

1.4.3 优化辅料添加量

在上述最适发酵周期基础上进行辅料添加量的单因素实验。酱油调配的工艺流程为原油处理→灭菌→热沉→过滤除杂→辅料添加→成品鉴评,原油处理、灭菌、热沉、过滤除杂与现有操作一致,辅料添加环节操作设置如下。

(1)I+G添加量的确定。设置I+G添加量分别为0.7‰、1.1‰、1.3‰、1.8‰、2.0‰和2.5‰,并将所获成品进行感官鉴评,确定I+G最适添加量。

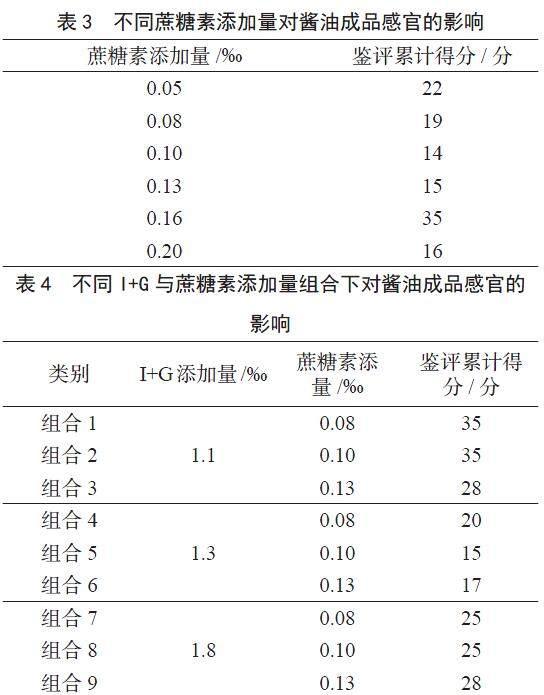

(2)蔗糖素添加量的确定。设置蔗糖素添加量分别为0.05‰、0.08‰、0.10‰、0.13‰、0.16‰和0.20‰,并将所获成品进行感官鉴评,确定蔗糖素最适添加量。

(3)辅料组合的确定。设置I+G与蔗糖素的添加比例分别为组合1:I+G 1.1‰、蔗糖素0.08‰;组合2:I+G 1.1‰、蔗糖素0.10‰;组合3:I+G 1.1‰、蔗糖素0.13‰;组合4:I+G 1.3‰、蔗糖素0.08‰,组合5:I+G 1.3‰、蔗糖素0.10‰;组合6:I+G 1.3‰、蔗糖素0.13‰;组合7:I+G 1.8‰、蔗糖素0.08‰,组合8:I+G 1.8‰、蔗糖素0.10‰,组合9:I+G 1.8‰、蔗糖素0.13‰;并将所获成品进行感官鉴评,确定最适辅料组合。

1.4.4 优化辅料添加方法、添加顺序

(1)第一组。溶料罐先放适量水,开搅拌,辅料添加顺序为先I+G后蔗糖素。①A组:添加过程中不冲水(辅料为粉末状),倒料结束后补水至指定体积,加温煮沸;②B组:添加过程中冲水,倒料结束补水至指定体积,加温煮沸;③C组:添加过程中冲水,并且开蒸汽(加温,促进溶解);④D组:煮沸后添加辅料,并补水至指定体积,开蒸汽煮沸。

(2)第二组。溶料罐先放适量水,开搅拌,辅料添加顺序为先蔗糖素后I+G。①A组:添加过程中不冲水(辅料为粉末状),倒料结束后补水至指定体积,加温煮沸;②B组:添加过程中冲水,倒料结束补水至指定体积,加温煮沸;③C组:添加过程中冲水,并且开蒸汽(加温,促进溶解);④D组:煮沸后添加辅料,并补水至指定体积,开蒸汽煮沸。

分别将上述辅料溶液添加至产品中,搅拌均匀后即得成品,依次对上述成品进行感官鉴评。

1.4.5 发酵周期确定方法

原油中提供风味物质的化合物众多,本研究重点关注发酵过程中风味物质4-乙基愈创木酚[2-4](独特的烟熏香气,广式高盐稀态酱油特色气味)、总酸(以柠檬酸计)、氨基酸态氮以及还原糖含量的变化。

(1)酱醪自然发酵过程中,分别在发酵60 d、75 d、90 d、100 d、115 d、125 d和140 d時取样,检测其总酸、氨基酸态氮、还原糖及4-乙基愈创木酚含量,并对产品进行感官(颜色、气味)检验。

(2)依据公司酱油成品指标需求,当原油指标满足总酸≥1.95 g/100 mL、氨基酸态氮≥0.98 g/100 mL、还原糖≥5.0 g/100 mL,原油颜色呈红褐色,有酱香气及酯香气时,原油质量较好,其对应的发酵周期为最适发酵周期。

1.4.6 不同发酵周期下原油理化指标及感官检验方法

①总酸(以柠檬酸计)含量测定方法同《食品安全国家标准 食品中总酸的测定》(GB 12456—2021)。②还原糖含量测定方法同《食品安全国家标准 食品中还原糖的测定》(GB 5009.7—2016)。③氨基酸态氮含量测定方法及感官要求同《酿造酱油》(GB/T 18186—2000)。④4-乙基愈创木酚采用蒸馏萃取法(提取),并借助气相色谱质谱联用仪测定其含量[5]。

1.4.7 酱油成品感官鉴评标准

(1)鉴评标准。将样品摇匀,准确称取10 g产品于直径60 mm的白瓷碟中,在自然光线下(若环境光线较暗,必要时可辅助灯光)观察其色泽和状态(可拿起轻微晃动),闻其气味,并借助吸管/勺子取适量样品进行滋味品尝。样品需呈红褐色/浅褐色(有光泽),体态澄清,有独特酱香、酯香气味,口感鲜美,后味足。

(2)评分规则。参评人员(从事酱油口感鉴评工作≥3年)分别对上述产品逐一进行鉴评,并从色泽、体态、香气和口感综合对产品进行排序打分(排名第一,则代表得1分,排名第二,则代表得2分,依此类推)。参评人员为固定的6个人,针对同一个样,将6个参评人员的评分累加即为该产品鉴评得分,数值越小表示产品感官结果越好。

2 结果与分析

2.1 最优发酵周期确定

由表1可知,随着发酵周期的增长,原油中总酸、氨基酸态氮、还原糖及4-乙基愈创木酚的含量不断提高,但当发酵周期大于115 d,原油中还原糖含量开始下降。从原油指标需求以及生产周期综合评定后确认发酵周期115 d为宜。

2.2 最优配料比确定

2.2.1 I+G添加量的确定

由表2可知,在115 d发酵周期下,当I+G添加量为1.3‰时,酱油成品感官鉴评累计得分为15分,排名第一,产品感官最佳。由于I+G的主要作用是鲜味增强剂,故鉴评时,以鲜味为主要参考指标进行评比。

2.2.2 蔗糖素添加量的确定

由表3可知,在115 d发酵周期下,当蔗糖素添加量为0.10‰时,酱油成品感官鉴评累计得分为14分,排名第一,产品感官最佳。

2.2.3 辅料添加组合的确定

由表4可知,在115 d发酵周期下,同时添加I+G和蔗糖素,当I+G添加量为1.3‰,蔗糖素添加量为0.10‰时,酱油成品感官鉴评累计得分为15分,排名第一,产品感官最佳。

2.2.4 辅料添加方法、添加顺序确定

在上述115 d发酵周期下,I+G添加量为1.3‰,蔗糖素添加量为0.10‰,分别采取不同的小料添加方式及添加顺序后对所获成品进行感官鉴评,结果见表5。结果表明,小料添加方式及添加顺序对成品感官无明显影响。

3 结论与讨论

原油内4-乙基愈创木酚、还原糖以及氨基酸态氮含量随着发酵周期的增长而增长,在发酵至115 d左右趋于稳定,随着发酵周期的进一步增长,原油中还原糖含量下降,总酸、氨基酸态氮指标继续增长,从原油指标需求以及生产周期综合评定后确认发酵周期为115 d。因发酵过程伴随着众多微生物分解及化学反应,微生物活性又直接受温度的影响,故季节变化对该实验有较大影响,考虑到夏季温度高、冬季温度低,故原油发酵周期为115 d,可根据季节(即环境温度变化)上下波动10~15 d。

小料添加顺序、添加方法对酱油成品感官无明显影响,但不同的溶解过程会导致小料溶解效果不同,进而影响产品感官(不溶/焦糊/起泡等)。考虑产品小料为粉末状,且使用量少,暂定溶解添加方式为溶料罐先放部分水(根据产量可按比例折算),开搅拌,添加小料,添加过程中冲水,倒料结束后补水至目标量,加温煮沸(通常煮制95 ℃,靠余温加热至100 ℃,以免物料沸腾飞溅)。

参考文献

[1]缪杰.论酱油风味/香气的产生及形成[J].中国调味品,2004(10):5-7.

[2]赵德安.浅议酱油的风味[J].中国酿造,2010(6):7-9.

[3]高献礼,赵谋明,曹鸣凯.酱油风味物质的研究进展[J].中国酿造,2009(4):1-4.

[4]侯丽华,宋茜,曹小红.酱油风味研究进展[J].中国酿造,2009(7):1-3.

[5]曹健.食品风味物质的获取[J].郑州粮食学院学报,1996(4):36-43.