装焊自动化线体安全区再分区在系列化运营中的应用研究

2023-05-30薄娜杨军

薄娜 杨军

摘要:对自动化生产线的安全区进行深入分析,引入安全分区的概念,意在通过电气控制架构的设计和逻辑编程,将设备分成更小的单元。有效合理的分区可将生产过程中发生的设备故障限定在最小影响范围内,达到最大程度利用现有条件,减少停机时间。如何在现有成熟规划的生产线安全区基础上进行再分区,以挖掘车间产能提升的潜力,同时提升车间OEE和降低HPV,是一个值得探索和实践的课题。以生产运营中实际问题为例,详细阐述了问题原因分析、安全区再划分方案制定及实施,最后对创新点与收益进行说明。

关键词:装焊规划;自动化生产线;安全区,优化改善

《“十四五”智能制造发展规划》指出的重点任务之一就是“夯实基础支撑,构筑智能制造新保障”,要以科技为主导,以创新为驱动力,以高质量为奋斗目标,实现汽车的智能化和数字化。因而在产品竞争激烈的当下,工厂自身的数字化提升将更多体现在细节优化和自动化上。

生产线安全区

基于当前的发展现状,多车型共线生产已成为汽车制造工厂的主流方式,柔性自动化系统在汽车生产四大工艺生产线中广泛应用,尤其在焊装生产线,领先的生产技术和数字化工具不断创新并应用。自动化生产线的安全分析是近年来在汽车柔性自动化生产线规划设计中要求越来严格的系统工作,其中安全分区的概念,意在通过电气控制架构的设计和逻辑编程,将设备分成更小的单元,将报警进行级别和响应的划分,由同一个控制器总体把控各区域内的逻辑,当出现报警时,根据设定,进行分区控制输出。在出现非安全或能源(气、电、液压)故障时,将故障影响范围缩小,最大限度地减小对机床非故障区域的影响,提升机床开动率,从而提升生产线JPH(件/小时)。

针对自动化水平较高的装焊车间线体,整条生产线不会只设计一个安全区,而是按照要求设计符合条件的多个安全区域,这就产生了对生产线保护区域进行分区。按照使用的性质分为自动线工位之间、自动线之间和存储安全区。

自动线工位之间的安全分区,原则上以不同功能的工位作为独立的安全区。例如,升降机与机器人工作工位分开,主焊线的上件工位与总拼工位分开,总拼工位与补焊工位分开。原则上相同功能的工位数量超过3个时,设立安全区对其进行分割,即最多3个工位为一个安全区。

在实际自动化生产线中,一般采用安全装置(围栏、安全光栅)对自动线的工位进行分割,最大限度地保护生产设备和人身安全。有效合理的分区可将生产过程中发生的设备故障限定在最小影响范围内,达到最大程度利用现有条件、减少停机时间的效果。

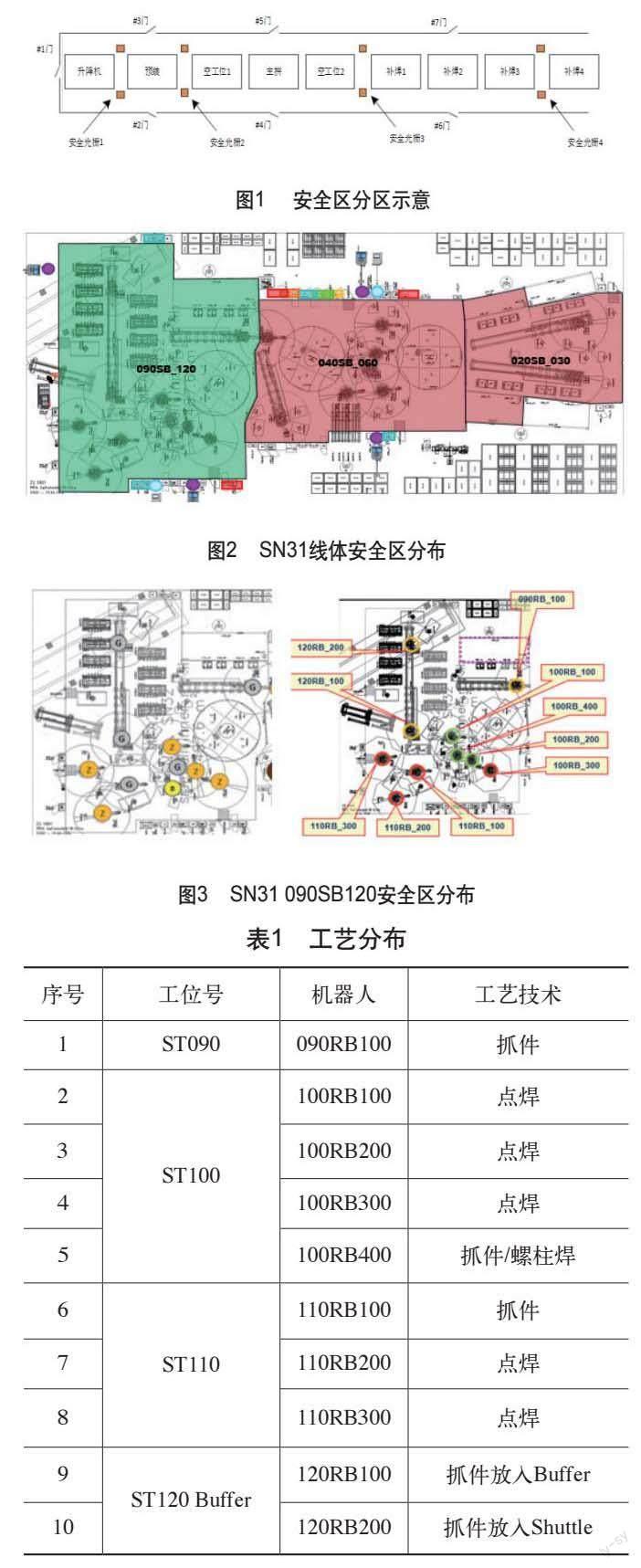

图1所示为装焊车间典型的安全区分区示意图,安全光栅和围栏1/2/3/4将整个线体分割为5个独立区域,各区域独立生产,互不受其他区域停线的影响。当某个安全区出现设备故障时,其他安全区域设备依然可以继续生产,从而提高自动线的效率和输出。

再分区应用

1. 项目背景

某车型依据年产量规划,装焊产能需快速爬坡提升至20JPH。如何在现有成熟规划的生产线安全区基础上进行再分区,以挖掘车间产能提升的潜力,同时提升车间OEE和降低HPV,是一个值得探索和实践的课题。

其中车间主线Z2.1为车身地板和侧围内板总成-左/右的合拼线,SN31为侧围内板总成-左/右分装生产线,因此,要求侧围内板总成不间断供应至主线是确保车间持续输出的关键。

SN31 ST120为侧围内板总成Buffer工位,如果其由于各种原因故障停线无法按时提供侧围内板总成,车间主线Z2.1将立刻停线,直接影响装焊车间的日输出和产量计划。为确保生产任务和日产量顺利完成,车间需临时安排加班确保产量计划达成,间接增加了车间的HPV。因此,如何减少SN31 ST120工位的停机以及其对后续主线产生的停机风险迫在眉睫。

2. 原因分析

首先,SN31線体为侧围内板总成-左/右的生产岛,设计规划分为3个独立安全区(见图2),其中ST120的Buffer和Shuttle输送工位属于安全区090SB120(见图3)。

进一步分析,在此安全区域内有4个工位ST090/100/110/120,总计十台机器人,工艺有点焊、螺柱焊、抓件和放件等,具体分布如下表1。

点焊、螺柱焊、抓件/放件等工艺为装焊车间日常维护中较易发生故障的工序点位,当ST090(抓件)、ST100(点焊/螺柱焊/抓件)、ST110(点焊/抓件)由于设备故障、质量报警或者生产更换电极帽时,维修人员/生产人员需进岛处理故障。此时由于ST120工位和其他工位为一个安全区,在安全逻辑定义下,所有工位ST090/100/110/120都需要停机等待故障处理。而这时由于ST120工位120RB200无法及时往Shuttle放件,将造成主线Z2.1 ST050工位由于缺少侧围而停机,间接造成车间Z2.1主线停机。

iPortal数据汇总分析某时间段一周的生产情况,SN31-2 PLC区域ST090/ST100/ST110工位,由于螺柱焊报警/修磨报警/机器人报警/点焊接报警/生产更换电极帽等一周总停机达112min,每日平均22.4min,间接造成ST120工位的Buffer机器人停机和主线由于缺侧围总成而停机22.4min。因此亟需将ST120划分为独立的安全区以减少其对主线的影响。

3.改善方案

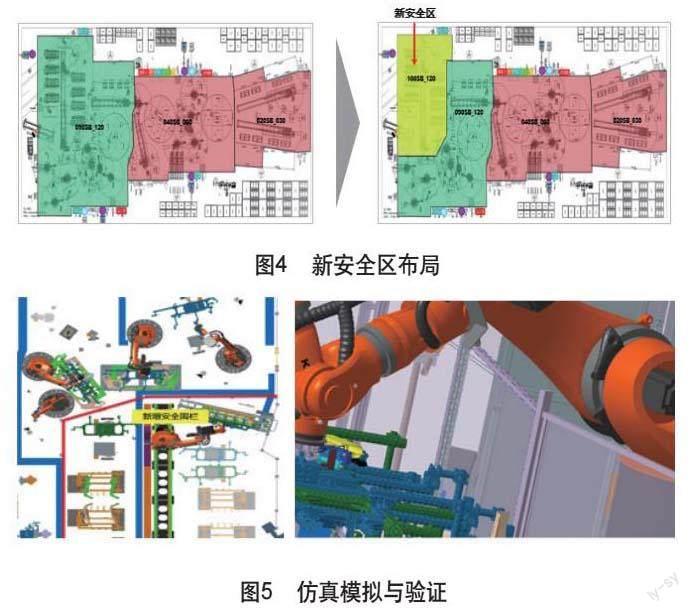

划分新安全区:将ST090/100/110和ST120分为2个独立的安全区,这样ST120安全区将仅包含2台抓件机器人,由于抓件机器人的工艺相对稳定,因此可最大限度地降低设备停机的风险。图4所示为计划最终划分的安全区图。

具体方案:

将配电柜内部安全供电拆分为两部分。

ST120 Shuttle的上件阀岛原属于090SB_120安全区子安全区,更改为120SB_120安全区子安全区。

120RB100、120SAE001、LMT设备从原有090SB_120安全区,分离出来为120SB_120安全区。

PLC 和机器人的程序更改和调试,两个安全区互锁,安全程序及机器人安全范围等程序调试和验证。

经过仿真模拟和验证,确定两个安全区之间新增围栏的隔开位置和高度。

将2台机器人100RB100和100RB400更改为安全機器人,安全模块备件可从维修借用。

经过仿真模拟,发现现有2台机器人的三个抓手支架需要移动,以避免干涉:100RB400抓手支架需要移动位置,120RB100的如上两个抓手支架需要移动位置。

新增ST120 Buffer数量:在ST120工位新增左/右侧围10个在制Buffer位,以降低Buffer数太少对主线Z2.1的间接影响。

4.方案实施

由于该车型属于系列生产阶段,为不影响改造对生产的影响,制定详细假期改造和调试计划。本次改造涉及工位多,改造内容复杂,需进行自动调试和干涉区多次验证,以确保项目最终顺利完成和通过质量放行。

为避免安全区和Buffer调试无法按时完成而对系列化生产的不利影响,前期积极制定风险应对策略:

1)如果新增Buffer调试无法按时完成,将临时对Buffer库位进行锁定和屏蔽,依然使用原有的Buffer进行正常生产。

2)从仿真模拟和空循环运转确保安全区无重大隐患,同时提前将原有程序进行备份。若是系列化生产程序出现漏洞无法解决时,可迅速切换回旧程序以保证线体正常生产。

改造方案确定后,实施过程如下:

1)由于在线体不同工位间新增和安装安全围栏,并同时将原有抓手进行移动,确保机器人更换抓手的过程中和围栏不干涉等。

2)在ST120 Shuttle下面新增线内Buffer,左/右侧围总成各10个,以满足主线不间断生产。

3)TSS现场支持进行PLC/机器人程序示教,安全区再划分和验证。

4)Gost mode空循环验证,如图5所示。待设备安装和调试完成后,进行线体空循环运转48h,以积极验证程序漏洞。

5)质量确认和QL2检查。积极协助生产QL2对侧围焊点进行超声波检查,以确保线体改造和机器人姿态变动对焊接质量无影响。

Q-release质量放行完成。项目严格按照计划执行,最终质量和安全区完全满足生产要求,顺利得到质量Q-release放行通过报告。

创新与收益

通过此项目的开展与实施,完善安全区划分,提高了生产线自动化水平,并推动不断识别瓶颈工位和深挖生产线潜能。对安全区的优化改善创新及收益如下:

根据现场和实际,本项目由团队自主规划/设计/调试对安全区进行再分区。新安全区划分打破了Daimler ECM Integra标准安全区划分,积累的项目改造经验可对后续项目提供借鉴,以提前进行规划和改进。项目全自主立项,合理利用现有备件或设备对线体进行改造和优化,节省了大量投资。运用iPortal等工具对节拍瓶颈工位进行分析,迅速找出问题点。

经过安全区的再分区改造,可直接减少ST090/100/110工位停机对ST120工位或间接影响主线的22.4min/天,主线AS31节拍179s,因此计算可在同样的时间内多生产22.4 min/天×60s/179s=7.5台车/天。或者间接减少工人加班时间,加班费预估50元/h,一年工作日225天,双班一年可以节省加班费总计:22.4min/天÷60min/h × 50元/h × 6人/班次 × 225天/年× 2班次 =50400元/年。

改造后SN buffer稳定输出,因侧围短缺而造成停线的故障大幅度降低,经过3个月的运营生产数据测算,装焊车间HPV减低0.5,OEE提高2%。

结语

以柔性自动化装焊生产线为研究对象,介绍了自动化生产线安全区的原理,探究了安全再分区从设计规划到方案流程实施的整体过程,结合实际问题分析其原因及可行性,并结合业务情况分析解决难点使方案得到落地。实施完成后,因侧围短缺而造成停线的故障大幅度降低,对装焊车间降低HPV、提升OEE具有显著作用。该项目的规划和实施充分证明了自动化生产线安全再分区改善的可行性和有效性,为后续其他车型的产能提升提供了很好的参考和借鉴。

参考文献

[1] 魏巍,吴辛华.安全分区的设计和应用[A].科技创新与应用,2021(24) : 112-116.

[2] 池培培. 汽车柔性自动化生产线安全分析[J].汽车与驾驶维修(维修版),2016(16):085-087.

[3] 于宁.孙国林.韩胜利. 中国汽车工程学会年会论文集[C].北京:北京理工大学出版社,2013.