C/SiC复合材料制备技术及应用现状

2023-05-30王秋野韩琳赵浛宇

王秋野 韩琳 赵浛宇

摘 要 碳纤维增强碳化硅(C/SiC)陶瓷基复合材料由于具有低密度、高强度、高韧性、耐高温、耐烧蚀、抗冲刷、高硬度和高耐磨性等特点,已成为重要的热结构材料之一,成功应用于航空航天、军事、能源等领域。本文主要综述了C/ SiC陶瓷基复合材料的几种典型制备方法,分析了各种制备方法的优缺点。介绍了C/SiC陶瓷基复合材料作为航空航天热结构、热防护材料、刹车材料和空间相机结构材料的应用情况,并展望了C/SiC陶瓷基复合材料制备工艺和应用方面的发展趋势。

关键词 C/SiC复合材料;陶瓷基体;航空航天;热防护

ABSTRACT Carbon fiber reinforced silicon carbide (C/SiC) ceramic matrix composites have comprehensive properties such as high specific strength and specific modulus,high reliability and good thermal stability, and have become one of the important thermal structural material systems. It has been successfully applied to aeronautics,aerospace,military and energy.Several typical fabrication techniques of C/SiC ceramic matrix composites were summarized in the paper. The advantage and disadvantage of various methods were analyzed. The applications of C/SiC composites in the fields of aerospace thermal structure and thermal protection, brake materials and space camera structures are summarized. Finally,developments on preparation technology and applications of C/SiC ceramic matrix composites are forecas.

KEYWORDS C/ SiC composites;ceramic matrix;aerospace;thermal protection

1 引言

材料、能源和信息是现在科学技术的三大支柱。复合材料是现代科學技术发展出的具有极大生命力的材料,其中碳纤维增韧碳化硅基复合材料是一种应现代航天航空科技发展涌现出来的新型复合材料,与该材料有关的包括材料、工艺和表征等方面的技术研究已成为复合材料科学研究的热点[1-3]。SiC具有优良的力学性能及抗氧化耐腐蚀的化学性能,但SiC断裂韧性低,脆性大。通过纤维强化制成 C/SiC 复合材料,其韧性降低、脆性减小,力学性能得到改善。与传统的结构陶瓷或碳纤维增强树脂基复合材料相比,C/SiC复合材料的各项性能都有所提升,既具备碳纤维材料强度大、模量高、耐腐蚀、质量轻、各向异性、线膨胀系数小等特点,又兼具碳化硅陶瓷材料高抗弯性、高抗氧化性、耐腐蚀、抗磨损、摩擦系数低及高温力学性能优良等特点,还有高抗冲击性、高抗疲劳性等优点[4]。

C/SiC复合材料由于优良的力学性能和稳定的化学性能被广泛应用于能源、汽车制造、航空航天等领域,如法国生产的2D-NicalonC/SiC已用于阵风战斗机的喷气发动机及赫尔墨斯航天飞机的隔热瓦和内燃机部件。美国和法国应用C/SiC复合材料制备的航空发动机喷管构件已经成功应用。此外,由于C/SiC复合材料的力学性能优于树脂基复合材料和高温合金材料,C/SiC复合材料成为高性能航空发动机的主要候选材料,并将被应用于核能、高速刹车、燃气轮机热端部件、高温气体过滤和热交换器等设备的关键元器件上[5-7]。本文介绍了C/SiC复合材料的制备方法及应用现状。

2 C/SiC复合材料制备技术

C/SiC复合材料由碳纤维预制体和SiC基体组成,制备时将碳化硅基体引入到碳纤维预制体中形成致密的复合材料。由于C/SiC复合材料被广泛的应用于多个领域,是高新技术产业发展的重要材料,因此研究高效的制备方法来制备C/SiC复合材料也变得越来越有意义。目前,C/SiC复合材料的制备方法有先驱体浸渍裂解法,化学气相渗透法,先驱体浸渍裂解法,反应熔体浸渗法,化学气相反应法,热压烧结法和组合方法等,不同制备方式所得的C/SiC复合材料的力学性能有一定差异。

2.1 化学气相渗透法

化学气相渗透法也就是CVI法,采用该方法制备C/SiC复合材料是将具有特定形状的预制体置于沉积炉中,通入的气态前驱体通过扩散、对流等方式进入预制体内部,在一定温度下发生复杂的化学反应,生成固态的陶瓷类物质并以涂层的形式沉积于增强相表面或孔隙中,随着沉积的继续,孔隙越来越小,最终成为连续相,即陶瓷基体[8]。在制备过程中,由于预制体外表面的气体浓度和温度较高,因此SiC固体优先沉积在预制体的表面并阻碍了气态前驱体向预制体内部的扩散通道。当预制体表面的孔隙都被封堵时,产生“结壳”现象,使致密化过程无法继续,而在预制体内部留有大量的残余孔隙。为了避免结壳的发生,需要对反应过程中的温度分布、压力、热源、化学、动力学和预制体几何形状等变量进行精确的控制。

化学气相渗透法的主要优点包括纤维损伤小,力学性能好,陶瓷基体均匀,可制备复杂的零部件,缺点是沉积率低,随着时间的延长,沉积速率会逐渐下降,需要较长的制备周期,成品表面容易结壳,导致内部孔隙增大等问题[9]。

2.2 先驱体浸渍裂解法

先驱体浸渍裂解法(PIP)中SiC陶瓷来自于含Si的物质,需要一个有机先驱体作为浸渍剂加入到C/C坯体之中,通常会选用聚碳硅烷,在相应的压力和温度条件下,先驱体会与坯体发生交联固化反应[10],得到SiC陶瓷。PIP法制备的C/SiC复合材料的力学性能主要由先驱体的性质、浸渍工艺、热处理工艺三个方面决定。PIP工艺对陶瓷先驱体的基本要求是:(1)工艺性好,固化前具有较低的粘度;(2)室温下性质稳定长期放置不发生变性;(3)陶瓷转化率高,应不低于50%;(4)单体容易获得且价格低廉;(5)含有一定的活性基团。基于以上要求,当前实际应用较多的陶瓷有机先驱体主要是聚碳硅烷、聚硅氮烷两个系列,此外聚硅氧烷、聚硼硅烷、聚鋁氧烷等也有少量的应用。

这一方法的优点主要为工艺简单,渗透深度大,制备出的 SiC 基体均匀,加工温度相对较低,对碳纤维的损伤小,能够控制基体的组成,可实现复杂部件的制备。然而,PIP法制备的复合材料工艺周期长、孔隙率高、体积变形大、生产效率低。因此,PIP法还需不断改进来提高复合材料的致密性,缩短制备周期,降低生产成本。

2.3 反应熔体浸渗法

反应熔体浸渗法(RMI)需要在真空条件下使用,将温度提升到1410℃以上,固态硅会融为液态硅,将其渗入到C/C预制体的孔隙中,二者经过一定的化学反应后会生成SiC基体,熔融的Si继续借助生成的SiC基体扩散,继续与热解碳反应生成SiC[11]。影响熔渗过程的主要因素有C/C预制体孔隙的大小、形状及开闭孔类型,熔融液态硅的粘度,表面张力,熔渗压力和温度等。不论是弯曲孔隙还是直线孔隙,通孔总是比闭孔更有利于熔融硅的浸渗;由于孔隙内存在一定的气体,阻碍了熔融硅的浸渗,因此采用压力熔渗,在孔隙内外形成一定的压力差,有利于熔融硅的浸渗;熔融硅的粘度和表面张力与温度有关,但并不是温度越高越好,多采用1550℃作为熔渗温度;目前多采用真空熔渗而不是加压熔渗,这是因为真空熔渗对设备要求低。

反应熔体渗透法具有操作简单、实施周期短、成本低、致密度高、可制备复杂形状组件的优点,但同时也有容易发生副反应的缺点。反应后会残留部分Si,其与碳纤维发生反应,导致碳纤维强度下降,进而影响材料的性能。

2.4 化学气相反应法

化学气相反应法(CVR)是在液相渗硅技术上发展起来的一种快速制备技术。该技术需要先制作低密度的C/C预制体,然后经过高温气相反应生成C/SiC复合材料[12]。针对不同温度、增强体结构、坯体密度的条件下C/SiC复合材料的性能变化进行研究,掌握各实验条件对材料制备效果的影响,结果表明,温度和密度对材料密度有一定的影响,在高温条件下C/SiC复合材料的密度会随之增加且具有十分良好的抗氧化性能。

2.5 热压烧结法

热压烧结法(HPS)更多的应用于制备粉体陶瓷,但也能应用于C/SiC复合材料的制备[13]。在制备过程中,首先将纤维进行浸渗处理,之后将浸渗后的纤维缠绕在轮毂上,烘干后制成无纬布,最后根据具体要求所得尺寸切割叠压后进行热压烧结最终得到C/SiC复合材料。该工艺是在温度相对较低条件下促进成品致密化的过程,能形成良好的显微结构且能改善成品力学性能。在烧结过程中,可通过外界提供的机械压力改变烧结初期混料的颗粒重排且缩小微粒之间的间隙,一定程度上能起到致密化的效果,降低成品孔隙率。

热压烧结法优点为工艺简单,周期短,成本低;终产品所需的机械加工比较少,可完成近尺寸成形;产品的孔隙率低,致密度高。该方法的缺点是高温高压下纤维容易受到损伤,进而影响材料的力学性能,在制造复杂结构部件时有较大的困难[8]。

2.6 组合方法

上述几种制备方法都有一定的局限性,单一方法有时很难满足特定用途的制备需求。近几年也研究了许多制备方法,主要围绕制备周期、成本、环节等方面进行优化和完善,总结各个工艺技术的优点,采用多种工艺复合应用的方式,使C/SiC复合材料的制备效果更佳。常用的工艺组合包括化学气相渗透法与先驱体浸渍裂解法组合、化学气相渗透法与反应熔体浸渗法组合等。

将化学气相渗透法与先驱体浸渍裂解法相结合,这一制备方法的周期适中,且所得C/SiC复合材料的力学性能优良,成本相对较低,适合批量制备C/SiC复合材料。采用化学气相渗透法与反应熔体浸渗法相结合的方法制得C/SiC复合材料,制得的复合材料各项力学性能优良,化学稳定性好,所耗成本少。组合工艺的出现,在一定程度上弥补了各自的缺点,缩短了制备周期,降低了成本,适合批量制备符合特殊用途的性能优良的C/SiC复合材料。

3 C/SiC陶瓷基复合材料的应用

C/SiC复合材料凭借优异的力学性能和稳定的化学性能,成为高性能航空发动机的主要候选材料。美国、日本、法国等在C/SiC复合材料的制备和应用方面开展了大量研究,并在材料开发、制备和应用方面取得了丰硕成果。我国对C/SiC复合材料的研究较晚,但发展迅速,国防科技大学、西北工业大学等对C/SiC复合材料开展了一系列研究,在许多关键领域取得了突破性进展[14]。

3.1 航空航天热结构和热防护材料

随着航空航天领域的不断发展,各国对高超音速飞行器等技术越来越重视。为了满足高超音速飞行器在实际应用中的高可靠性和可重复性特征,要求高超音速飞行器的热结构和热防护部件具有轻质、抗氧化、抗烧蚀、抗腐蚀磨损和良好的高温力学性能等特点,这对热防护系统提出了更改的要求。C/SiC复合材料具有轻质高强、耐高温、耐磨、低的热膨胀系数和良好的热稳定性等优异的性能,是上述热结构和热防护部件的候选材料之一[15]。

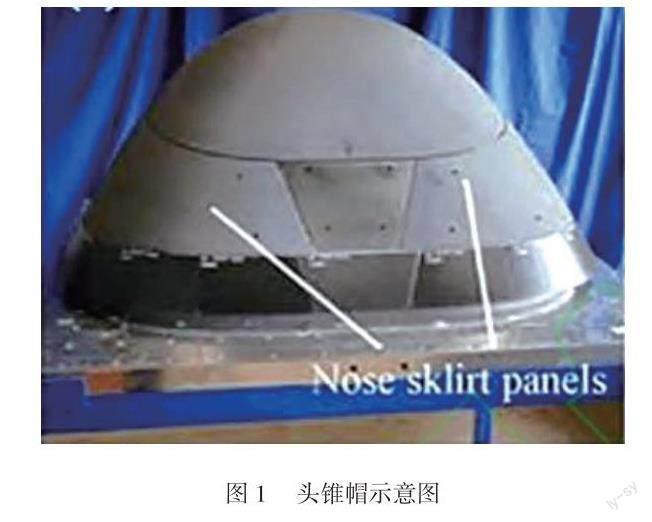

C/SiC复合材料优异的性能引起了国内外的广泛关注,其作为新一代热防护材料主要应用在航天器的头锥帽、涡轮叶片、机翼前缘和盖板等。欧洲航天局对C/SiC复合材料进行了大量的研究,并将其应用在航天热结构和热防护系统。法国将C/SiC复合材料应用在Ariane4火箭第三级HM7低温发动机的出口锥位置,不仅重量大幅度减少,且质量得到了有效提升[16]。德国宇航中心利用C/SiC复合材料研发了飞行器的头锥帽,如图1所示,之后美国航天局对该部件进行了测试,并成功应用在X-38飞行器上。当飞行器进入大气层时,头锥帽表面温度超过1600 ℃,因此C/SiC热防护材料必须提供良好的隔热性,并能承受高温。近年来,我国对C/SiC复合材料的研发也在不断突破,取得了不错的成绩。西北工业大学超高温结构复合材料国防科技重点实验室采用C/SiC复合材料制成的机翼前缘和头锥成功应用在飞行器上,并完成了试飞测试。

3.2 刹车材料

C/SiC复合材料是近年来逐渐发展起来的一种新型高性能刹车材料,有望成为传统粉末冶金和C/C复合材料的良好替代品。C/SiC复合材料具有比金属基复合材料更低的密度、更高的强度、更好的摩擦性以及更长的使用时限等优势。C/SiC复合材料可以看作是将C/C复合材料中的C基体替换成硬质的SiC基体,SiC的加入有效改善了复合材料的摩擦性和抗氧化性。因此,C/SiC复合材料被视为新一代高性能刹车材料的首选,在飞机、高铁、汽车等制动领域具有广阔的应用前景[17]。

目前,C/SiC刹车材料已在工业中得到实际应用,如保时捷、法拉利等高级跑车上都有C/SiC刹车盘的身影,如图2所示。法国TGV-NG高速列车和日本新干线也已试用C/SiC闸瓦[18]。我国国防科技大学、西北工业大学、中南大学等单位对C/SiC刹车材料进行了重点研究。西北工业大学联合西安航空制动科技有限公司研究开发出一种应用在军用飞机上的C/SiC刹车材料。中南大学研制的C/SiC刹车材料已被成功应用在高速列车、磁悬浮列车滑橇、直升机等制动系统[19]。

3.3 空间相机结构材料

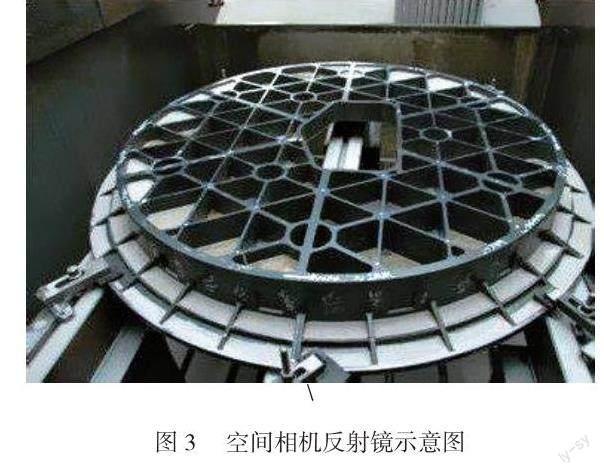

随着空间相机分辨率的逐渐提高,空间相机正朝着大口径、长焦距、轻量化方向发展。其中空间相机反射镜和支撑结构是高分辨率空间相机的关键部件,必须具有优异的力学性能和热稳定性。C/SiC复合材料具有质量轻、刚度高、热膨胀系数低等特点,此外碳纤维的热膨胀系数表现为各向异性,通过调节纤维在复合材料内部的分布,甚至能够获得热膨胀系数接近于零的C/SiC材料,可以极大地提高空间相机部件的尺寸稳定性[20]。因此,C/SiC复合材料是一种理想的空间相机结构材料。

国外许多发达国家都在积极研发空间反射镜用C/SiC复合材料。德国和日本采用C/SiC复合材料共同研制了适合于3.5m口径空间相机的主反射镜,如图3所示。近年来,我国也开始对空间相机结构用C/SiC复合材料进行了重点研发。国防科技大学采用C/SiC复合材料研制的反射镜具有优异的性能,制备方法相对成熟。中国科学院上海硅酸盐研究所研制了C/SiC复合材料空间相机支撑结构,实现大型高稳定轻量化支撑结构的一体化制备,解决了我国高分辨遥感对地观察系统的关鍵技术难题。

4 结语

现有C/SiC 陶瓷基复合材料的制备方法已比较成熟,但在加工时间、操作温度和所得复合材料孔隙率等方面仍存在一些局限。目前,已经报道了多种方案来改进这些工艺,包括对单一技术的改进,还有将两种或多种制备方法结合使用的混合工艺。混合工艺克服了单一技术路线的缺点,缩短生产时间并降低成本,大大提高了复合材料的性能,已经成为陶瓷基复合材料制备技术的主要发展方向。

C/SiC复合材料作为一种关键战略性材料,被广泛应用于航空航天、制动系统以及核能等领域。随着各领域对材料性能的要求越来越高,通过调整陶瓷基体和碳纤维预制体的成分、结构、含量等,对材料进行优化设计,将是C/SiC复合材料的未来发展方向之一。目前,C/SiC复合材料的制备技术存在一定的缺陷,研究制备周期短、成本低的C/SiC复合材料新型制备工艺使其在民用领域得到广泛应用,这也将是未来C/SiC复合材料研究的重点。随着技术的改进和工艺的不断完善,C/SiC复合材料的应用前景会更加广阔,将在人类的生产生活中扮演更为重要的角色,从而创造出更大的价值。

参考文献

[1] 杜善义.多向编织复合材料的力学性能研究[J].力学进展.1999,(2).197.

[2] 王涛.高温处理对碳纤维及其复合材料性能的影响[J].宇航材料工艺.1998,(1).18-21.

[3] 宋麦丽.制备工艺对炭纤维增强碳化硅基复合材料性能的影响[J].新型炭材料.1998,(3).7-11.

[4] ZHANG L,REN C,JI C,et al. Effect of fiber orientations on surface grinding process of unidirectional C/SiC composites[J]. Applied Surface Science,2016,366:424-431.

[5] 湛青坡. 超声振动辅助铣磨三维针刺C/SiC复合材料加工工艺研究[D].济南:山东大学,2018.

[6] SCITI D,BELLOSI A. Laser-induced surface drilling of silicon carbide[J].Applied surface science,2001,180(1/2):92-101.

[7] DIAZ O G,LUNA G G,LIAO Z,et al. The new challenges of machining ceramic matrix composites (CMCs): review of surface integrity[J]. International Journal of Machine Tools and Manufacture,2019,139:24-36.

[8] 曹柳絮. PIP及RMI法制备C/C-SiC复合材料过程及其性能研究[D].长沙:中南大学,2014.

[9] 王静,曹英斌,刘荣军,等. C/C-SiC复合材料的反应烧结法制备及应用进展[J]. 材料导报,2013,27(5):2933.

[10] 孟志新,成来飞,张立同,等. 化学气相浸渗 2DCf/(SiC-C)复合材料的微观结构与强韧性[J]. 无机材料学报,2009, 24(5): 939~942.

[11] 周新贵.先驱体转化法制备碳纤维增强碳化硅复合材料的研究[J].复合材料学报.1994,(3):26-32.

[12] 郑伟,张佳平,杨翠波.陶瓷基复合材料环境障涂层研究进展[J].纤维复合材料,2021,38(02):65-72.

[13] TANG C,DANG A,LI T,et al. Influence of fiber content on C/C-SiC brake materials fabricated by compression molding and hot sintering[J]. Tribology International,2019,136:404-411.

[14] 王玥.连续SiC纤维增强SiC陶瓷基复合材料的现状研究[J].纤维复合材料,2022,39(01):77-81.

[15] El-Hija HA, Krenkel W, Hugel S. International Journal of Applied Ceramic Technology,2010, 2(2), 105.

[16] Krenkel W. Ceramic matrix composites—fiber reinforced ceramics and their applications[M]. Weinheim: WILEY-VCH Verlag GmbH&Co. KGaA,2008

[17] Duan J,Zhang M,Chen P,et al. Ceramics International,2021, 47(14),19271.

[18] 肖鹏,熊翔,张红波,等.C/C-SiC陶瓷制动材料的研究现状与应用[J].中国有色金属学报,2008,15(5):66

[19] 时启龙. 化学气相渗透制备 C/C-SiC 摩擦材料的微观结构及摩擦行为研究. 博士学位论文,中南大学,2012.

[20] 王瀚寰,海瑞,李浩,郑伟,刘瑶.单颗磨粒划擦SiCf/SiC复合材料试验研究[J].纤维复合材料,2021,38(02):49-55.