复合材料/硬质泡沫夹层结构的低速冲击损伤研究

2023-05-30魏程王威力吴伟萍贾雪罗世文

魏程 王威力 吴伟萍 贾雪 罗世文

摘 要 对玻璃纤维/碳纤维混杂复合材料/硬质泡沫夹层结构、碳纤维复合材料/硬质泡沫夹层结构进行了低速冲击试验,通过扫描电镜(SEM)和超声无损探伤等方法对损伤情况进行了检测,并对损伤机理进行了分析。结果表明,碳纤维复合材料/硬质泡沫夹层结构在受到低速冲击时,冲击能量使树脂基体中出现大量孔洞,凹陷变形量大。玻璃纤维/碳纤维混杂复合材料/硬质泡沫夹层结构受到冲击时,冲击能量首先对纤维和树脂的界面造成破坏,冲击能量在纤维脱出过程中被吸收,树脂中形成的孔洞数量相对较少,材料凹陷变形量小。

关键词 碳纤维;玻璃纤维;复合材料;夹层结构;低速冲击

ABSTRACT The low-speed impact test was conducted on high-performance glass / carbon composite / foam structure and carbon composite / foam structure. Then damage mechanism which was analyzed by the results of SEM and ultrasonic NDT shows that impact energy on carbon composite is absorbed by resin, then fiber is damaged ,and large deformation amount is formed while foam provides deformation space during low-speed impact. Impact energy on glass/carbon composite affects the interface of fiber and resin while fiber is taken out, while compactness of resin shapes small deformation amount of composite.

KEYWORDS carbon fiber; fiberglass; composites; laminated structures; low-speed impact

1 引言

高性能纤维增强树脂基复合材料在航空航天、轨道交通、电子机械等领域已获得广泛应用[1-3],在航空航天领域应用的高性能复合材料结构中,复合材料/硬质泡沫夹层结构是一种较常见的形式[4]。在夹层结构的使用过程中,材料可能受到冰雹、意外撞击等动态荷载冲击,当冲击能量值超出材料弹性形变所能吸收的阈值时,复合材料会产生层间分层、基体开裂、纤维脱出及纤维断裂等损伤,对局部结构强度造成影响[5-7]。因此,国内外已大量开展关于冲击损伤对复合材料性能影响的研究。孙宇杰等研究了泡沫铝夹芯板在低速冲击过程中的损伤情况,并利用ABAQUS软件建立了低速冲击过程的数值模型 [8]。徐峥等采用超声C扫描检测了碳纤维复合材料层板的冲击损伤情况,并确定损伤尺寸是描述损伤状态的最佳参数[9]。田媛、刘星宇等分别对复合材料的冲击损伤进行了有限元分析[10,11]。张超、李念、Can Cui等分别对复合材料的损伤机理进行了分析[12-14]。

从微观结构变化方面着手,对复合材料/泡沫夹层结构冲击后的材料损伤情况及损伤机理进行分析,可为复合材料冲击损伤的损伤容限研究提供依据。

2 试件制备

2.1 原材料

玻璃纤维:SC-1200,中材科技股份有限公司;碳纤维:SYT49S,中复神鹰碳纤维股份有限公司;硬质泡沫:聚氨酯,宇达聚氨酯制品有限公司。

2.2 试件结构和尺寸

试件为复合材料层合板和聚氨酯硬质泡沫双层结构,复合材料层合板以碳纤维(CF)和高强玻璃纤维(GF)为增强项,按照表1所示铺层顺序,铺放固化后,将复合材料层合板与聚氨酯硬质泡沫平板粘接,形成尺寸为50mm×100mm×54mm的夹层结构。

3 试验过程

低速冲击试验参照《GB/T14153-1993 硬质塑料落锤冲击试验方法》进行,落锤为钢制锥形结构,锤头直径10mm,冲击能量值为8J,16J和24J,不同的冲击能量值通过调节锤头高度进行设定。冲击后,采用380N型超声扫描仪对冲击点进行超声探测,采用phenom ProX飞纳扫描电镜(SEM)分析冲击点的微观形貌。

4试验结果

4.1外观目测分析

进行冲击试验时,冲击方向朝向复合材料层合板一侧。复合材料/硬质聚氨酯泡沫夹层结构在受到低速冲擊后,复合材料层合板表面首先变形,而后,能量通过复合材料层传递至泡沫中,泡沫损伤,具体情况如表2所示。

由表2可知,复合材料/泡沫夹层结构在受到冲击时,复合材料板内部离散成为若干微层的叠合区,吸收一部分冲击能量,剩余能量传递至泡沫中,使泡沫发生分子键断裂,形成凹陷甚至破碎。

4.2微观表面状态分析

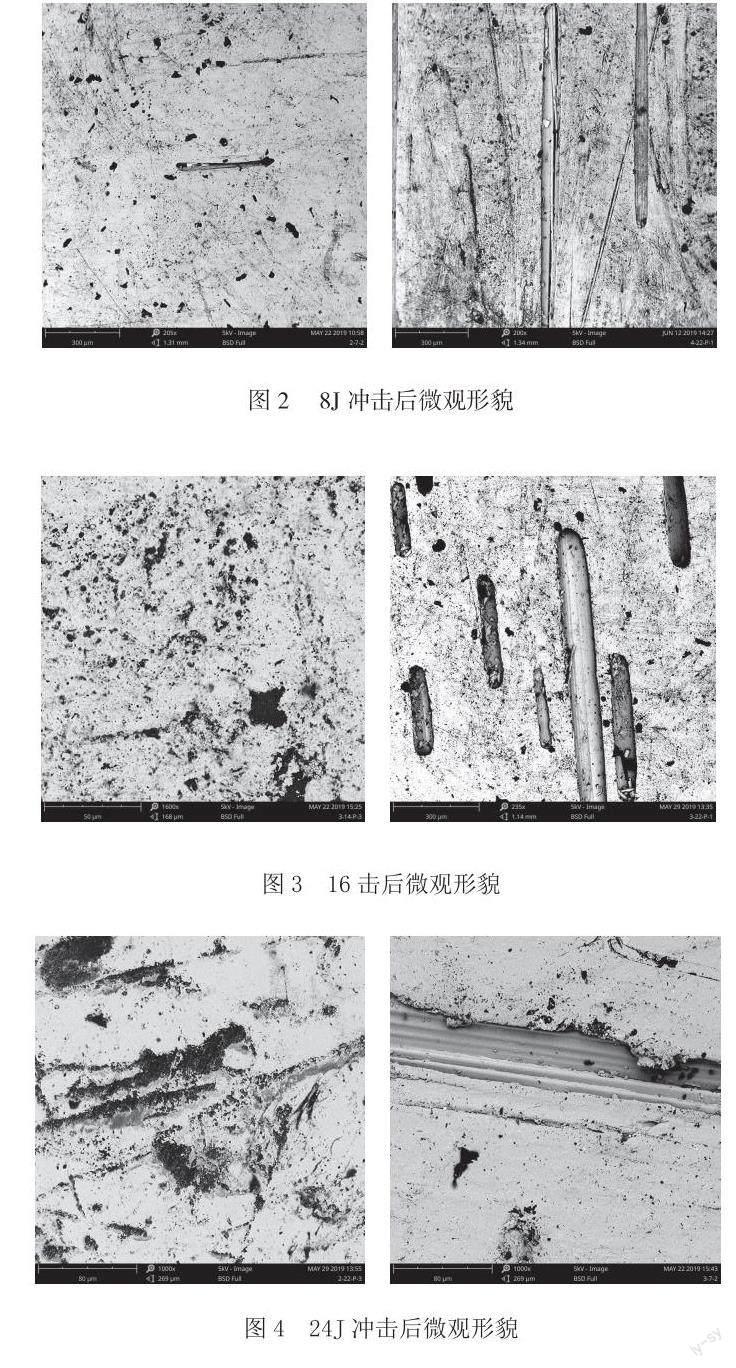

受到不同强度的冲击后,目测层板的外观除凹陷程度不同外,其余差别不大,因此,采用SEM法进一步观察层板表面的微观形貌,如图1~图4所示。

由图1~图4可知,受到8J冲击后,1#板的树脂孔洞增加,2#板的纤维和树脂之间的界面受到损伤,纤维局部裸露,但损伤程度较轻微。受到16J冲击后,1#板树脂出现大量孔洞,2#板树脂出现少量孔洞,纤维局部脱出。受到24J冲击后,1#、2#板都出现明显损伤,1#板主要的损伤形式是树脂基体破碎,2#板主要的损伤形式是纤维脱出。

4.3 超声探伤

对1#板、2#板冲击变形处进行探伤,8J、16J和24J冲击后的层板均无超声回波。超声探伤为反射法,超声无回波说明层板内部存在大量树脂断裂或界面脱粘形成的微孔缺陷,导致超声声波散射耗散,探测仪接受不到回波。

5沖击损伤机理分析

试验中涉及的各种材料的近程结构特征,由化学键表征,如表3所示。远程结构特征,如表4所示。

由表3和表4可知,与树脂中大量的C、N、O之间的单键相比,碳纤维中的主要官能团为六元环网状结构,形成PI键后,结构稳定;玻璃纤维中Si-O键、B-O键、Ca-O键、Na-O键等键能较高。从化学键稳定性的角度可知,在吸收冲击能量时,先断裂的是树脂基体中键能较低的C、N、O之间的单键,后断裂的是纤维中的各种键能较高的化学键。此外,受到冲击时,碳纤维和玻璃纤维的微观结构基团出现轴向位错滑移,消耗部分能量。而树脂和泡沫中由于高分子立体网状结构的存在,位阻较大,不能通过基团的位移消耗掉外来的能量,因此当冲击能量在树脂中传递时,树脂和泡沫需要断裂化学键来消耗冲击能量。

结合电镜和超声探伤的结果可知,碳纤维是含碳量高于90%的石墨层状结构交错形成的,具有较多的微观孔隙结构,与树脂基体的界面性能好,树脂与纤维之间不易脱粘,因此,冲击能量主要由树脂基体吸收,形成大量微小孔洞,树脂基体的疏松使得材料的变形量更大。而玻璃纤维中的微观空隙结构较少,与树脂之间的界面性能主要靠硅烷偶联剂改善,但仍低于碳纤维的界面性能。受到冲击时,冲击能量一部分消耗在纤维和树脂界面的破坏过程中,纤维脱出,一部分能量由树脂基体吸收,形成孔洞。因此,含玻璃纤维层板的变型量在宏观上小于碳纤维层板。

6结语

综合测试结果和机理分析,得到的如下结论:

(1)树脂和泡沫中化学键键能较低,且高分子立体网状结构位阻较大,不能产生纤维微观结构基团的轴向位错滑移,受到冲击时只能靠化学键断裂来消耗冲击能量,在冲击能量值较低时即产生孔洞或破裂。

(2)碳纤维与树脂基体的界面性能好,冲击能量主要由树脂基体吸收形成微小孔洞,材料宏观形变量大,泡沫也提供了可变形的空间。

(3)玻璃纤维复合材料受到的冲击能量一部分由树脂基体吸收,形成孔洞,一部分由界面处吸收,纤维脱出,材料宏观形变量较碳纤维复合材料小。

参考文献

[1] Kabir S M Fijul,Mathur Kavita,Seyam Abdel Fattah M.. Impact resistance and failure mechanism of 3D printed continuous fiber-reinforced cellular composites[J]. The Journal of The Textile Institute,2021,112(5).

[2] Rizzo F,Cuomo S,Pinto F,et al. Thermoplastic polyurethane composites for railway applications: Experimental and numerical study of hybrid laminates with improved impact resistance[J]. Journal of Thermoplastic Composite Materials,2021,34(8).

[3] 王威力.自修复用微胶囊的制备及在复合材料中的应用[J].热固性树脂,2014,29(05):36-39.

[4] 王燕,程文礼,王绍凯.复合材料蜂窝夹层结构在民用飞机上的应用综述[J].纤维复合材料,2021,38(02):73-77.

[5] 何周理,李旭辉.复合材料层合板冲击损伤剩余强度分析[J].高科技纤维与应用,2021,46(02):15-20.

[6] 于哲峰, 复合材料结构冲击损伤预测及试验方法. 上海市,上海交通大学,2016-07-28.

[7] Stephen Clifton,Shivamurthy B.,Mourad Abdel Hamid I.,et al. High-velocity impact behavior of hybrid fiber-reinforced epoxy composites[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2021,43(9).

[8] 孙宇杰,高强,马婉婷,祖国胤.泡沫铝夹芯板的低速冲击行为与仿真模拟研究[J/OL].材料与冶金学报:1-14[2022-04-14].

[9] 徐峥,李昕钰,周娥,邬冠华.碳纤维层压板冲击损伤形状与冲击能量的相关性分析[J].无损检测,2016,38(04):6-9+14.

[10]田媛,杨宇,王志刚,等.复合材料层合板冲击损伤等效模型研究[J].高科技纤维与应用,2020,45(03):33-40.

[11]刘星宇,宋春生,孙成,等.复合材料泡沫夹层结构高速冲击有限元仿真研究[J].数字制造科学,2020,18(04):252-256.

[12] 张超,方鑫,刘建春.复合材料层板冰雹高速冲击损伤预测及失效机理分析[J/OL].北京航空航天大学学报:1-14[2021-09-19].https://doi.org/10.13700/j.bh.1001-5965.2020.0636.

[13] 李念. 复合材料加筋板边缘冲击损伤及冲击后压缩失效机理分析[D].南京航空航天大学,2016.

[14] Can Cui, Jiwei Dong, Xianbiao Mao. Effect of braiding angle on progressive failure and fracture mechanism of 3-D five-directional carbon/epoxy braided composites under impact compression[J]. Composite Structures,2019,229: 1-13.