白竹与烟煤共炭化产物燃烧特性与动力学研究

2023-05-30刘二东邢献军常珠侠

刘二东, 邢献军, 江 谦, 常珠侠

(1.合肥工业大学 机械工程学院,安徽 合肥 230009; 2.合肥工业大学 先进能源技术与装备研究院,安徽 合肥 230009; 3.合肥工业大学 资源与环境工程学院,安徽 合肥 230009; 4.安徽省蓝天能源环保科技有限公司,安徽 合肥 231606)

生物质能源相较于其他传统化石燃料具有广阔的发展前景,在我国具有很多优势,如可再生、种类丰富、燃烧灰分低等[1-2]。当今世界化石能源在资源利用中依然占据主导地位,烟煤是自然界中分布最广和最多的煤种,其理化性质介于褐煤与无烟煤之间,直接燃烧利用效率较低,且污染严重。而低温热解是高效利用煤且投资少、生产成本低的主要途径[3]。同时生物质与煤共炭化,可以获得着火温度较低、燃尽温度高、燃烧特性指数提升的炭化产物,有利于减少灰分、降低最小着火能[4]。

近年来,许多研究者对煤和生物质的共热解过程、协同作用和机理进行了广泛研究[5],文献[6]研究表明褐煤与油菜共热解得到的半焦产物产率高,热解半焦的扫描电子显微镜(scanning electron microscope,SEM)结果表明,共热解半焦比褐煤半焦孔隙结构更加丰富,加入生物质后共热解反应活化能降低,过程存在协同效应。文献[7]研究表明准东煤和玉米杆共热解过程中,玉米秸秆中大量的碱金属和热解时产生的大量H自由基会催化热解,催化混合样品中挥发性有机组分的裂解和重组。利用共炭化预处理方法生产固体炭的可行性已经得到了一些研究者讨论,而且过程中可能存在协同效应,从而改善燃料特性[8-9]。但是对于煤与生物质共炭化产物燃烧的研究,尤其是与白竹、煤共炭化产物的燃烧研究甚少。

基于上述考虑,本文利用热重分析法研究白竹和煤在不同炭化温度、掺混比例条件下共炭化产物的燃烧特性,并利用Kissinger-Akahira-Sunose(KAS)法和Flynn-Wall-Ozawa (FWO)法研究不同升温速率下共炭化产物燃烧过程中的动力学特性参数,为生物质与煤共炭化产物代替纯煤燃烧提供基础理论支撑。

1 实验部分

1.1 材料

白竹选取禾本科植物白竹,来源于安徽省宣城市某竹区;煤选择安徽省淮南市某矿区烟煤。收集后的样品置于105 ℃烘箱内烘干8 h,再将干燥样品放入粉碎机破碎成粉状,用80 目(180 μm)筛,筛取样品密封在烧杯内,分别标记为白竹(Z)和粉煤(M)。原料和共炭化产物样品的元素分析和工业分析分别按照国家标准GB/T 212—2008和GB/T 31391—2015进行检验,使用差减法计算O元素质量分数。

各样品工业分析和元素分析数据见表1所列,样品数据均选取处于空气干燥基。

表1 各样品的工业分析和元素分析各组分质量分数 %

1.2 实验设备

实验设备包括:DHG-9070电热恒温鼓风干燥箱,750T高速多功能粉碎机,电动振动筛,FA124电子天平,GSL-1700X高温管式炉,MAC-3000全自动工业分析仪,Elementar vario EL cube元素分析仪,Setsys Evo TG/TGA热重分析仪。

1.3 实验方法

1.3.1 共炭化实验

将保存的Z和M分别按照质量比10∶0、7∶3、5∶5、3∶7、0∶10掺混,控制混合样总质量为10 g,搅拌10 min后,装入坩埚放在管式炉内,再向管式炉内通入一段时间的N2,排尽管式炉内剩余空气以保证炉内是惰性气体气氛,再在石英管两侧加设轻质保温塞增强保温效果。设定程序,从室温开始以10 ℃/min的加热速率升温[10-11]至350 ℃,并在该温度下保温30 min,然后以10 ℃/min降温,期间管式炉内始终保持N2气氛,直到炉内温度降至室温后,关闭气体阀门,从管式炉内取出共炭化产物(450 ℃和550 ℃时同理),分别称重标记装袋,记作Z0M10-350、Z3M7-350、Z5M5-350、Z7M3-350、Z10M0-350、Z0M10-450、Z3M7-450、Z5M5-450、Z7M3-450、Z10M0-450、Z0M10-550、Z3M7-550、Z5M5-550、Z7M3-550、Z10M0-550。

1.3.2 热重实验

热重实验采用的设备是Setsys Evo TG/TGA热重分析仪,实验气体气氛采用N2、O2(按体积比为4∶1混合)模拟空气[12],设置载气流量为60 mL/min,每次实验称取样品质量[13]为(10±0.2) mg,并将其均匀铺满坩埚底部,减少温度梯度对实验的影响,采用非等温法分别以10、20、40 ℃/min的升温速率从室温加热至1 000 ℃。每次更换升温速率前,需进行一次单独空烧作为空白实验,以消除系统误差,确保实验结果的准确性[14]。

1.3.3 燃烧特性

为了分析Z、M及其混合共炭化产物的燃烧特性,引入综合燃烧特性指数SN[15],SN是衡量样品燃烧特性的指标之一,其数值越大,表明样品的燃烧特性越好。计算公式如下:

(1)

其中,(dm/dt)max为最大燃烧速度;(dm/dt)mean为平均燃烧速度;Ti为着火温度;Th为燃尽温度。

2 结果与讨论

2.1 燃烧热重曲线分析

2.1.1 Z、M单独燃烧的热重曲线分析

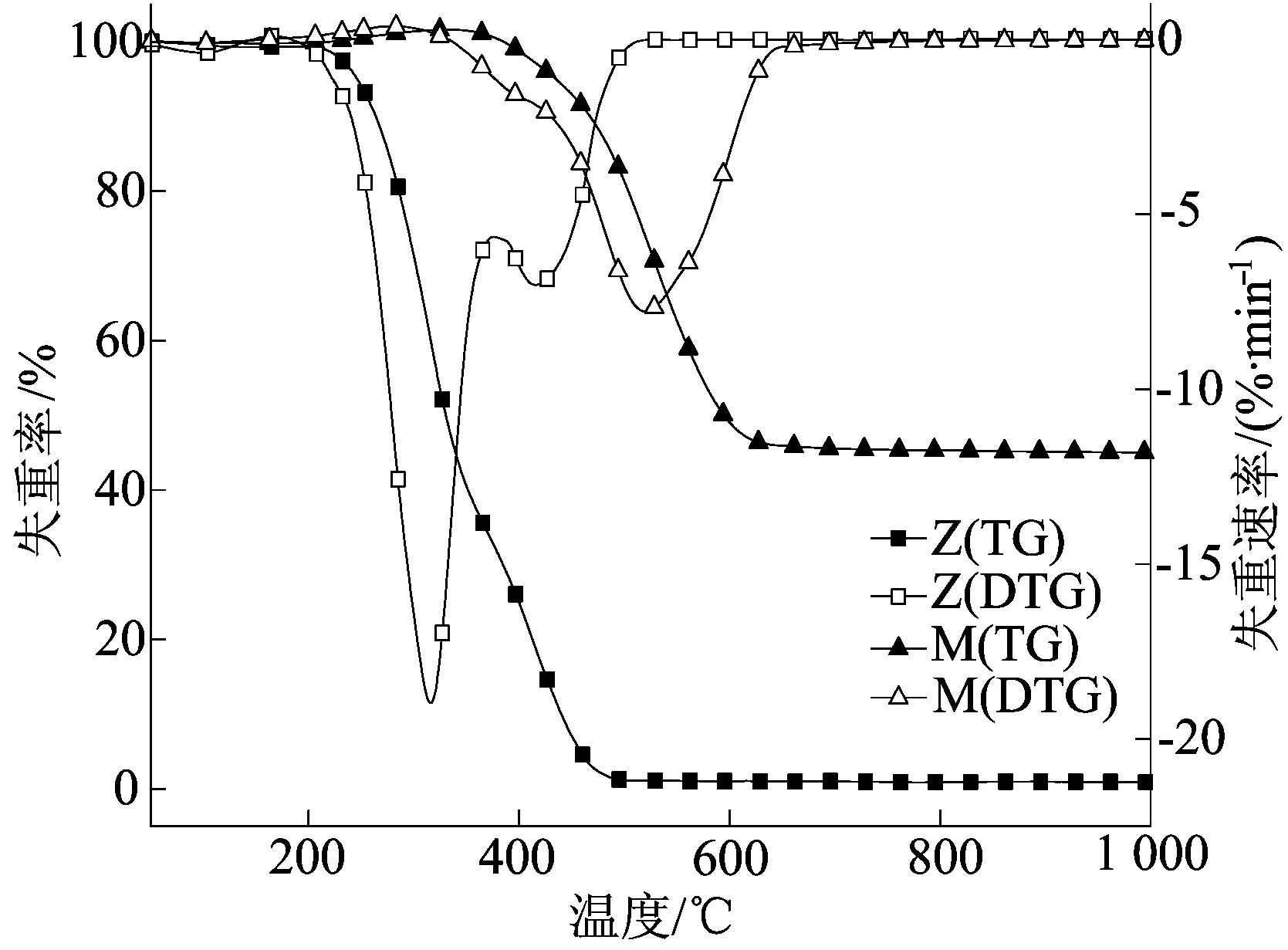

Z和M在升温速率为20 ℃/min时单独燃烧的热重(thermogravimetric,TG)-微商热重(derivative thermogravimetric,DTG)曲线如图1所示。选择升温速率为20 ℃/min的原因是,不同升温速率下DTG曲线变化趋势一致,TG曲线总失重量不变,故选择10~40 ℃/min结果都一样。

图1 Z和M燃烧特性曲线

由图1可知,Z的燃烧过程可以分为3个阶段。第1阶段为脱水段(50~180 ℃),在此期间造成失重的主要原因是样品中水受热汽化析出,失重量约占样品总质量的1.38%,因为样品在实验前已经过干燥处理,含水量较低,所以DTG曲线会出现一个相对平稳的失重峰;第2阶段为挥发分析出和燃烧段(180~398 ℃),失重量大约占样品总质量的67.2%,在此期间DTG曲线变化剧烈,在344 ℃时出现最大失重速率,最大失重速率为18 %/min,由此可见挥发分析出快、燃烧剧烈;第3阶段为固定碳燃烧阶段(398~510 ℃),主要是由于样品中半纤维素、纤维素和木质素燃烧,失重量约占样品总质量的31.6%,422 ℃出现峰值,此失重峰比第2阶段范围宽同时峰值有所降低,这是由于固定碳比挥发分含量少且较难燃烧[16]。510 ℃后,TG和DTG曲线都趋于稳定,表明样品完全燃尽。

由图1可知,M的燃烧过程可以分为2个阶段。第1个失重阶段主要是M中水分的挥发,由工业分析可知M中的水分极低,因此此阶段峰值不明显;第2个失重阶段主要发生在300~700 ℃区间,580 ℃出现最大峰值,主要是M中挥发分的析出和固定碳的燃烧,由工业分析可知M中挥发分质量分数较少,主要以固定碳的燃烧为主。

2.1.2 不同炭化温度对燃烧热重曲线的影响

掺混比为5∶5的Z和M在不同炭化温度下制备的共炭化产物在20 ℃/min升温速率下的TG和DTG曲线如图2所示。选择Z和M掺混比为5∶5的共炭化产物的原因是,不同掺混比条件下,TG和DTG曲线变化趋势一致,因此选择掺混比为5∶5。曲线总体趋势一致,与煤单独燃烧热重曲线类似,可分为2个阶段,随着共炭化温度的升高,TG曲线向高温区偏移,3条失重曲线主要失重程度均发生在第2阶段。随着炭化温度的升高,DTG波谷越深,这是由于一方面此掺混比中烟煤质量分数高,固定碳质量分数相对较多,另一方面随着炭化温度的升高,固定碳质量分数增多,共炭化产物的性质与煤类似,因此燃烧过程中质量损失主要体现在固定碳燃烧上;但随着共炭化温度升高,共炭化产物的灰分质量分数将大幅增加,从而影响其综合燃烧效果。

图2 不同炭化温度的共炭化产物燃烧特性曲线

由图2中TG曲线可知,240~380 ℃出现总质量大于原样品质量,且随着炭化温度的升高,增加质量的程度也逐渐变大,曲线向高温侧移动,这是由于共炭化过程中Z与M中的挥发分逸出,制得的共炭化产物产生大量空隙,这些空隙可以吸附空气,且吸附量大于样品中的失水量,炭化温度越高产物中的空隙越多,吸附能力变强[17]。

2.1.3 不同升温速率对燃烧热重曲线的影响

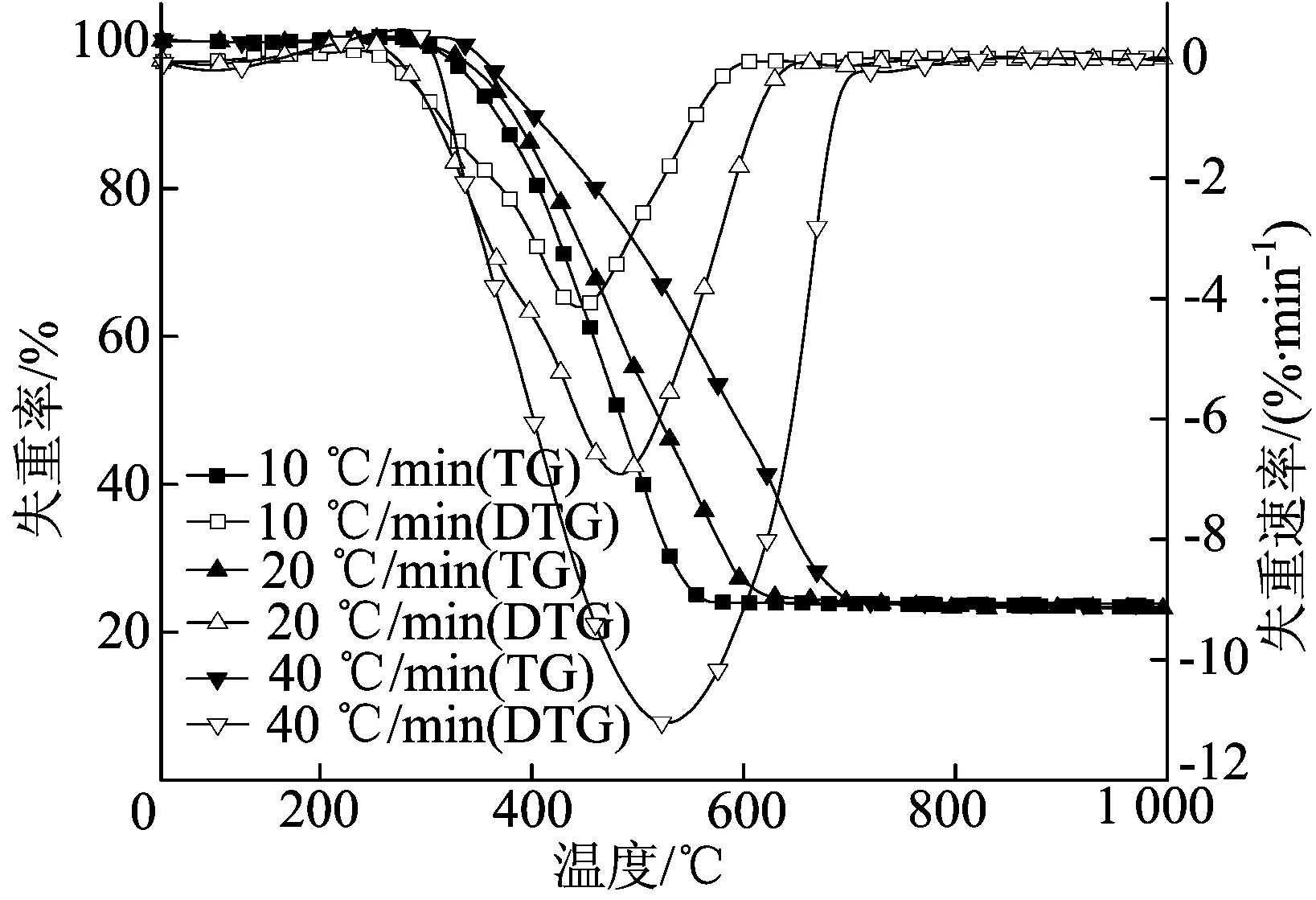

Z5M5-350共炭化产物燃烧的TG和DTG曲线如图3所示。

图3 不同升温速率的共炭化产物燃烧特性曲线

由图3可知,在不同升温速率下各曲线具有相似的变化趋势,选择炭化温度为350 ℃的原因是依据表1及图2,炭化温度为450 ℃或550 ℃共炭化产物的工业分析显示,随着炭化温度升高,共炭化产物的灰分不断增加,从质量产率、耗能等方面综合考量,选择350 ℃的共炭化产物研究升温速率更具有代表性。燃烧过程各反应阶段均向高温侧移动,这可能是由于升温速率上升,样品内外颗粒温度梯度较大,燃烧过程中产生的物质不能及时逸出,从而限制了样品内部的燃烧进程,进而导致传热滞后现象[18]。由TG曲线可知,样品在不同升温速率下最终质量总损失率差别不大,这说明升温速率的变化对燃烧总质量损失影响较小。由DTG曲线可知,同种样品在不同升温速率下失重速率出现明显差异,随着升温速率提高,失重峰值变大,失重峰所对应的温度也随之增大,这说明升温速率的变化对燃烧的失重速率影响较大。

2.1.4 不同掺混比对燃烧热重曲线影响

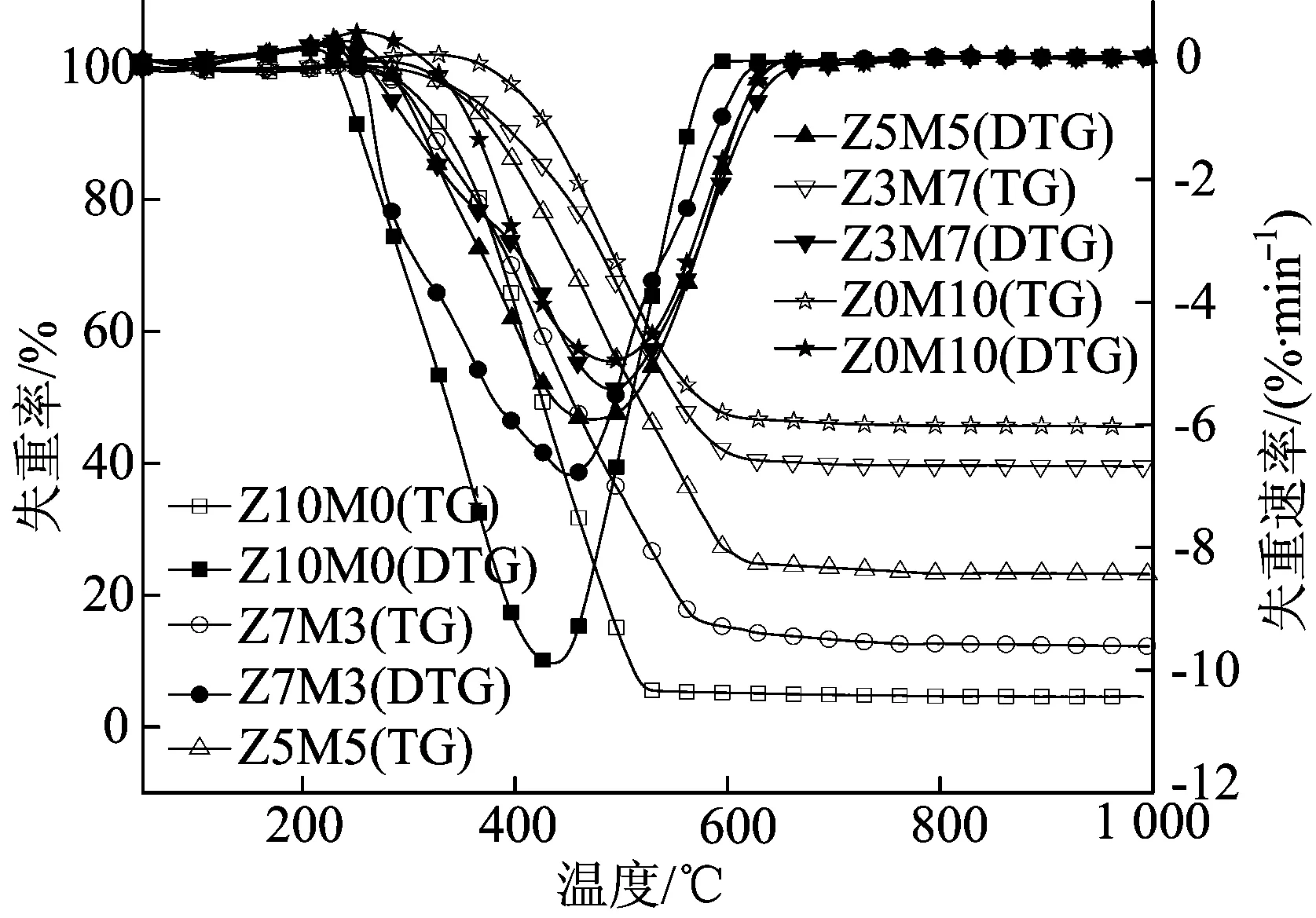

20 ℃/min升温速率下Z和M按照不同掺混比在350 ℃的炭化温度下共炭化产物的TG和DTG曲线如图4所示。

图4 不同掺混比的共炭化产物燃烧特性曲线

从图4可以看出,随着Z比例的增加,混合样共炭化后的热重曲线逐渐向Z单独制炭的曲线靠拢,样品的总失重越大。

由工业分析可知,Z相较于M含有更少的灰分,灰分越少挥发分等气体物质析出越容易,其阻燃的效果变小,减少了燃烧反应时间,使得燃烧更加彻底。

根据图4的DTG曲线,随着Z比例的增加,DTG最大失重峰越高,共炭化产物的DTG曲线向低温段偏移,所对应的温度逐渐减小,峰由矮宽型逐渐变为高窄型。Z和M按照不同比例共炭化制备的热解炭在燃烧过程中均出现2个失重峰。第1个失重峰都发生在180 ℃以下,主要是样品中的水分蒸发,由于样品预先烘干过所含水分不多,因此第1阶段的失重不明显;DTG图中第2个失重峰都发生在220~650 ℃之间,这是由于已经共炭化的产物所含挥发分质量分数已很少,大部分以固定碳形式存在,接近于煤的性质,在此阶段会发生木质素等难热解的有机物分解以及固定碳的燃烧。

2.2 燃烧特性分析

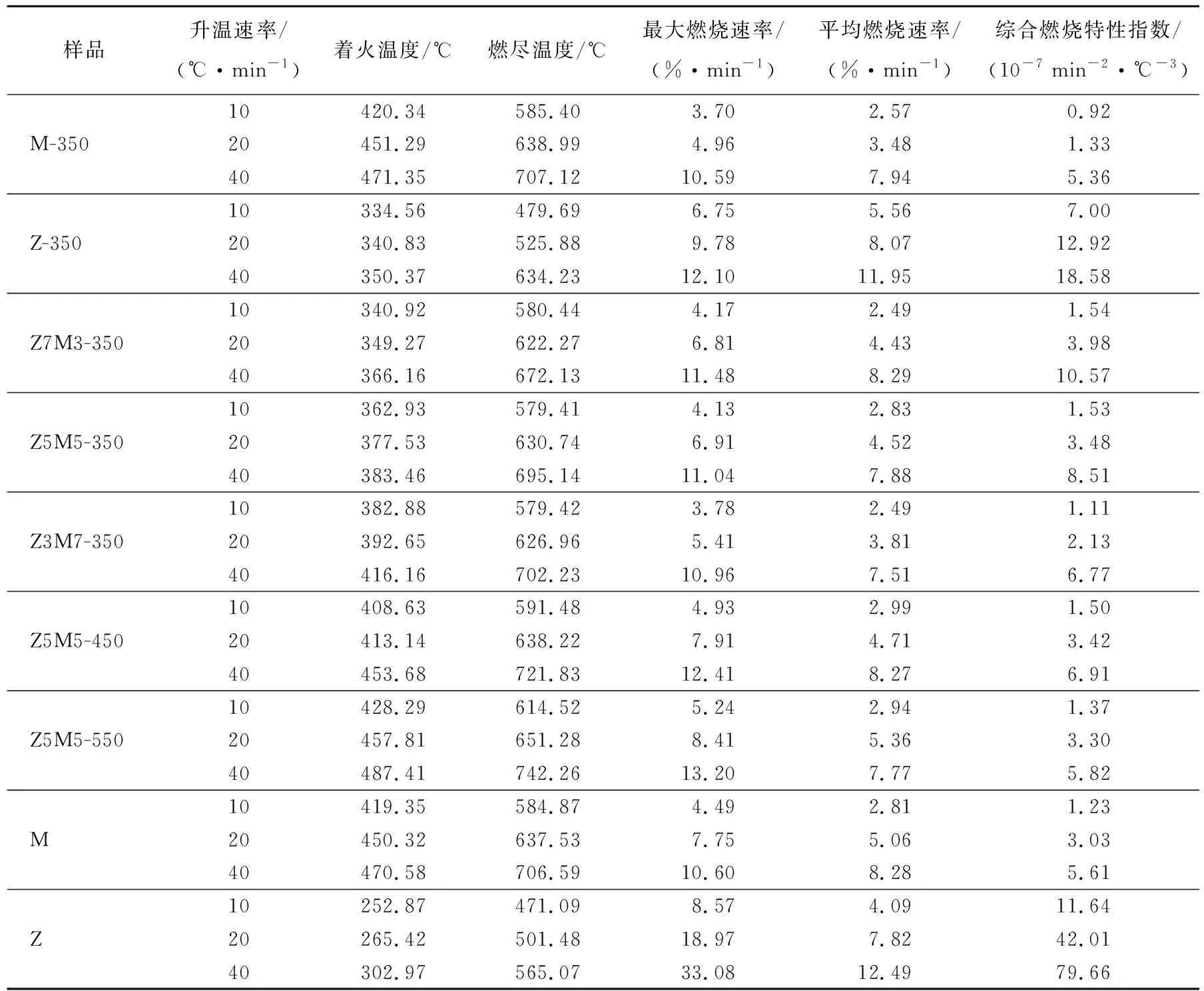

各样品在不同升温速率下的燃烧特性参数见表2所列。

表2 各样品在不同升温速率下的燃烧特性参数

所有样品随着升温速率的增大,着火温度和燃尽温度也逐渐上升,这是由于升温速率过快样品颗粒内外产生了较大的温差,导致了反应滞后现象[19]。与Z、350 ℃Z及M混合共炭化产物相比,M的着火温度、燃尽温度要高出很多,这是由于Z中挥发分质量分数较多,燃烧主要集中在前期,而M固定碳质量分数较多,燃烧主要集中在后期,温度较高时才发生剧烈燃烧。还可以看出,相同比例的混合共炭化产物随着炭化温度的升高,着火温度和燃尽温度也逐渐升高,甚至比煤单独燃烧的着火温度和燃尽温度高,这是由于炭化温度升高对共炭化产物的燃烧起到了阻碍作用,使得共炭化产物中挥发分质量分数减少,灰分和固定碳质量分数增加,这与工业分析的结果一致。当升温速率从10 ℃/min升高到40 ℃/min,所有样品的最大燃烧速率、平均燃烧速率都得到显著提高,因此,升温速率的降低可以使燃烧提前进行,升温速率的提高可以使燃烧反应更加充分。

随着Z的掺混比例增加,共炭化产物的着火温度降低,且共炭化产物的着火温度介于Z、M单独炭化产物的着火温度之间,说明掺混Z共炭化产物可以使共炭化产物的燃烧提前开始,这是由于Z单独炭化产物中较高的氢碳比和氧含量使得共炭化产物燃烧时可以提供更多着火时所需的热量,从而使得共炭化产物变得容易燃烧;共炭化产物燃尽温度降低,平均燃烧速度和燃烧特性指数增加,这是由于共炭化产物中Z的加入增加了炭化产物的挥发分质量分数,其析出会造成样品表面产生大量孔隙,增大了样品与氧气的接触面积,提高了燃烧速率。因此综合考量炭化温度为350 ℃、Z和M掺混比为7∶3、升温速率为20 ℃/min时所制得的共炭化产物燃烧特性指数最好,燃烧效果也最好,相较于相同条件下M单独炭化产物,燃烧特性指数提升237.6%,相较于煤单独燃烧,燃烧特性指数提升132.5%。

2.3 白竹与煤共炭化产物燃烧中的协同效应

本文通过比较实验值与理论值来判断共炭化产物燃烧过程中是否发生了协同效应。理论失重

率Wcal的计算公式为:

Wcal=lZWZ10M0+lMWZ0M10

(2)

其中:lZ为混合物共炭化产物中WZ10M0所占比例;WZ10M0为白竹单独炭化产物燃烧的失重量;lM为混合物共炭化产物中WZ0M10所占比例;WZ0M10为煤单独炭化产物燃烧的失重量[20]。

为了能够直观地比较燃烧过程中理论失重量与实验失重量的差别,引入参数ΔW,即

ΔW=Wexp-Wcal

(3)

其中,Wexp、Wcal分别为实验和理论失重率。当ΔW为正值时表示抑制效果,当ΔW为负值时则表示协同作用,数值越小协同作用越强烈,越有利于混合物的燃烧过程[9,20]。

在20 ℃/min升温速率下,不同掺混比的共炭化产物TG曲线实验值与理论值的比较结果如图5所示。

从图5a可以看出,280 ℃以前曲线几近重合,区别不明显;280 ℃以后燃烧过程开始出现差别。Z、M不同的混合比共炭化产物燃烧的失重量不是两者单独炭化燃烧失重的平均值,这说明共炭化产物燃烧过程中出现了协同作用[21]。共炭化产物在挥发分燃烧阶段前期具有协同交互作用,但挥发分燃烧后期协同交互作用随Z掺混比增大先减弱后增强。这是由于Z5M5共炭化产物中由Z炭化部分挥发分燃烧过程中产生的灰分不断增多并吸附在M炭化部分的表面,阻碍了M炭化中挥发分的逸出和扩散,进而出现抑制燃烧的效果。Z3M7样品中由Z部分产生的挥发分较少,燃烧不足以抑制M部分中挥发分的逸出燃烧。Z7M3样品的挥发分大部分由Z部分产生,协同作用效果最好。

从图5b可以看出,在220~420 ℃之间,Z7M3和Z3M7这2种样品的ΔW<0,375 ℃附近出现峰值,说明在此温度区间共炭化产物燃烧过程中出现了促进作用。Z5M5在220~350 ℃、ΔW<0时存在协同作用,在350~500 ℃、ΔW>0时出现抑制效果,这是由于Z5M5共炭化产物中由Z炭化部分挥发分燃烧过程中产生的灰分不断增多并吸附在M炭化部分的表面,阻碍了M炭化部分中挥发分的逸出和扩散,进而出现抑制燃烧的效果。在500 ℃附近,所有样品的ΔW>0,这是由于在此燃烧过程中共炭化产物中大部分挥发分已经烧完,固定碳开始燃烧,燃烧需要吸收更多的热量,在一定程度上阻碍了燃烧。所有样品在640 ℃附近的ΔW<0出现峰值,说明在此温度区间两者的混合燃烧过程中出现了促进作用。其原因如下:① 由于共炭化产物脱挥发分过程中释放大量能量,反应产生的大量活性自由基进一步加快煤的脱挥发分,进而促进燃烧;② 共炭化产物中存在一些含有碱金属元素的物质会随着温度的升高,对煤的燃烧促进作用增强。另外Z7M3样品的协同效应最为明显。

2.4 动力学分析

采用KAS法和FWO法计算Z与M共炭化产物的表观活化能。最小着火能量Eαi为α在0.1~0.3之间对应活化能的平均值,反映物质着火的容易程度[22]。

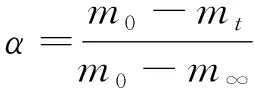

由于Z与M共炭化产物在热重分析仪中的燃烧属于固体的非均相反应,其燃烧过程符合非等温曲线下燃烧反应的动力学方程[23],即

(4)

(5)

f(α)=(1-α)n

(6)

其中:α为转化率;T为反应温度;A为指前因子;β为升温速率;f(α)为反应机理函数;E为活化能;R为理想气体常数,R=8.314 J/(mol·K);m0为样品的初始质量;mt为样品在t时刻的质量;m∞为灰渣质量;n为反应级数,取n=1。

KAS计算方程如下:

(7)

其中,g(α)为对(4)式积分后f(α)的函数。

当转化率α确定时,根据ln(β/T2)与1/T做拟合直线,即可利用直线的斜率计算反应的活化能E。

FWO法计算方程如下:

(8)

当转化率α确定时,根据lnβ与1/T做拟合直线,即可利用直线的斜率计算反应的活化能E。

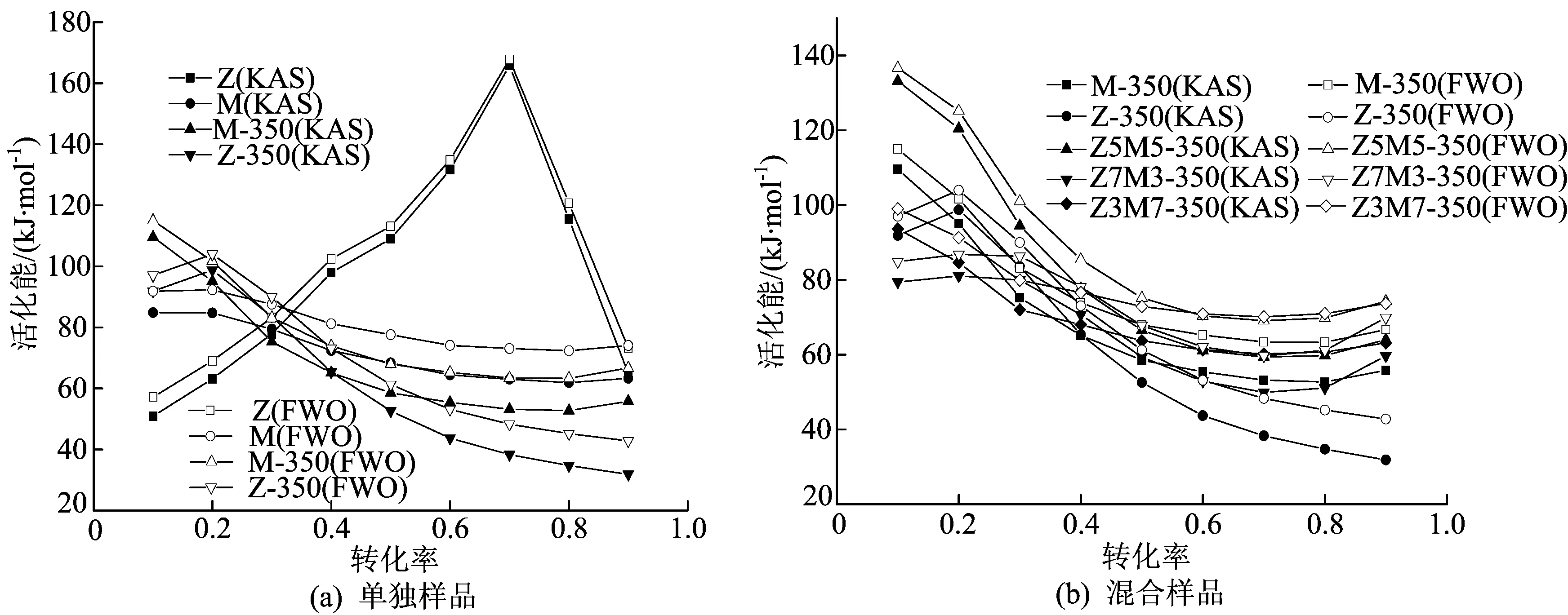

样品活化能与转化率之间的关系曲线如图6所示。

图6 样品活化能与转化率之间的关系曲线

从图6a可以看出,KAS和FWO 2种方法计算得出的E值变化趋势大体一致。Z-350、M-350分别与各自原料Z、M比较,在转化率为0~0.3之间活化能都有所提高。这是由于在转化率为0~0.3时主要是炭化预处理使得Z、M中的挥发分大量析出,反应所需活化能增大,样品中挥发分燃烧阶段变窄变;当转化率大于0.3时,活化能出现下降趋势,炭化处理会形成大量孔洞且固定碳含量增加,有助于燃烧,Z、M不同掺混比的共炭化产物的平均活化能介于Z、M单独炭化之间,说明共炭化预处理有利于Z、M燃烧反应的进行[24]。Z单独燃烧时,随着转化率增大,活化能先增加后降低,在转化率为0.1~0.4之间处于挥发分燃烧阶段,转化率为0.7时达到最大,活化能最大时,样品处于进入木质素的热分解和燃烧阶段,反应较为困难,耗能较多。M单独燃烧时,由于烟煤中挥发分质量分数较少,固定碳质量分数相对较多,主要以固定碳的燃烧为主,反应所需活化能随着转化率的增大而逐渐减小,当转化率大于0.3时,活化能降低趋势较为明显[25]。

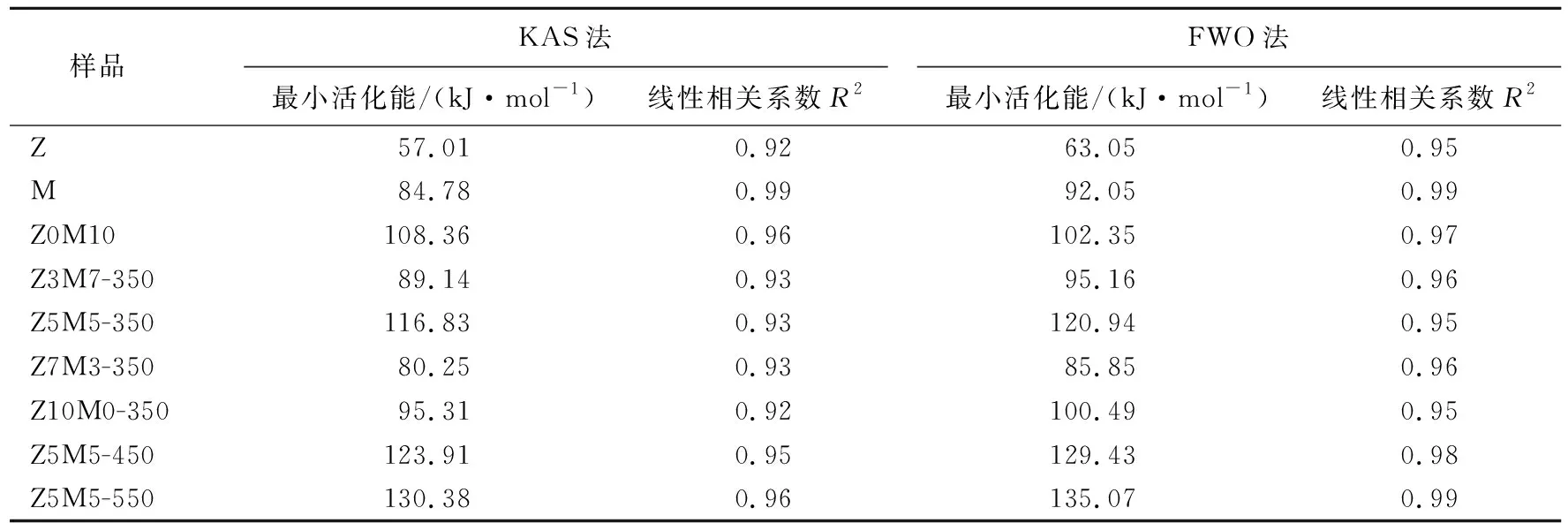

样品的动力学参数见表3所列。

表3 样品的动力学参数

由表3可知,FWO法得到的线性相关系数R2都大于0.95,说明计算的活化能可靠,模型较优。同一掺混比下,随着共炭化温度的升高,最小着火能Eαi也随之提高,如采用FWO法计算Z5M5-350、Z5M5-450、Z5M5-550的Eαi分别为120.94、129.43、135.07 kJ/mol,说明共炭化温度越高,共炭化产物燃烧越难进行,这是由于随着炭化温度的升高,样品中的挥发分质量分数逐渐减少导致的。

表3中FWO法计算得到的Z7M3-350最小着火能为85.85 kJ/mol,小于M单独燃烧的最小着火能,说明Z、M共炭化产物的燃烧能够在一定程度上促进M的燃烧,改善其燃烧性能。

从图6b可以看出,不同掺混比共炭化产物燃烧转化率为0.1~0.9时,样品的活化能曲线总体趋势类似于煤,在转化率为0.1~0.3时,随着Z质量分数的增加,最小着火能量Eαi先减少后增加,再减少再上升,原因是协同作用影响了Eαi,协同作用使得燃烧反应更易进行,导致Eαi的下降或上升。这与之前的协同作用分析相吻合,掺混比为3∶7、7∶3的Z3M7、Z7M3协同促进作用明显,因此着火所需的能量较小,掺混比为5∶5的Z5M5协同抑制作用较强,导致着火所需的能量大于煤单独炭化样品着火所需的能量[26]。

3 结 论

对白竹与烟煤共炭化产物燃烧特性与动力学进行分析,得出以下结论:

(1) Z、M共炭化后,有利于C元素的积累,固定碳质量分数、热值均会增加,燃烧曲线趋近于煤。而且炭化产物随白竹掺混比例的增加,热重实验失重量占样品总质量的比例增加,着火温度和燃尽温度减小,平均燃烧速率和燃烧特性参数增加,说明共炭化产物可以改善煤的燃烧性能。

(2) 随着共炭化温度升高,Z与M共炭化产物的挥发分质量分数将大幅减少,TG曲线向高温侧移动,着火温度和燃尽温度升高,影响其综合燃烧效果,高位热值逐渐减小,350 ℃时更能体现共炭化处理的优越性。

(3) 共炭化产物燃烧时会发生协同效应,270~350 ℃时会出现促进作用,550 ℃附近出现部分抑制效果,大于630 ℃时协同作用较为稳定,且掺混比为7∶3的Z7M3共炭化产物的协同效应比其他掺混比的更加明显。

(4) FWO、KAS 2种方法计算活化能变化趋势一致,FWO法R2均大于0.95,拟合效果更好,共炭化产物中掺混比为7∶3的Z7M3样品的最小着火能Eαi最低,为85.85 kJ/mol,升温速率为20 ℃/min时燃烧特性指数最大,为3.98×10-7min-2·℃-3,结合燃烧性能和经济成本的综合因素,白竹与烟煤按质量比为7∶3掺混制得的共炭化产物是燃烧效果的最佳选择比例。