电弧增材单道多层应力场数值模拟与变形分析

2023-05-30潘宇吕彦明赵鹏白少昀黄强刘昊程

潘宇,吕彦明,赵鹏,白少昀,黄强,刘昊程

(江南大学 机械工程学院 江苏省食品先进制造装备技术重点实验室,江苏无锡 214122)

增材制造(Additive manufacturing,AM)技术通过逐层沉积材料快速制造三维实体零件[1]。区别于去除材料的传统加工技术,其在材料的利用率、加工零件的复杂性、成形尺寸范围、缩短产品周期等方面有很大的优势[2-3]。其中电弧增材制造技术以其增材材料成分可调控且工作空间限制小等优点广泛应用于航空航天大型复杂结构零件[4-5]。然而电弧增材成形过程涉及多物理场复杂耦合过程,研究增材工件中温度场与应力场的变化规律及其对于成形件变形的影响机制,对于理解电弧增材制造工艺具有十分重要的作用。

Kamble 和 Rao[6]通过对电弧增材单道单层进行热力场数值模拟,得出在焊道与基板交界处出现应力集中。Zhao 等[7]利用有限元法探究电弧增材堆焊过程中应力场演变规律,结果表明随着堆焊层层数的增加,电弧热源对于底部已经成形部分热影响呈现逐层递减的趋势。Lei 等[8]通过对MAG 增材过程数值模拟,探究得到道间冷却过程越长,散热条件变优。Montevecchi 等[9]基于新型热源模型的电弧增材有限元模型建立方法,将仿真结果与实验进行对比,验证了热源分配模型的准确性。Ding 等[10-11]通过分析电弧增材过程中成形件的温度场与应力场变化过程,发现增材成形件的焊后残余应力值与成形过程中的熔池最高温度具有线性关系。王桂兰等[12-13]在不同成形路径下进行电弧增材过程数值模拟研究,发现随着基板厚度的增加,残余应力影响范围和成形件翘曲变形量都会随之减小。周祥曼等[14]建立了磁流体动态演变模型,研究熔覆层不同增材搭接形式对于电弧磁流体电磁场、电场的影响分布规律。柏兴旺等[15]通过对外加电磁场进行数值模拟计算,发现当添加外加横向电磁场时,有利于实现增材过程中成形的稳定性。

在电弧增材过程中,由于内部温度和应力双向耦合作用,应力应变场的变化影响着电弧增材成形的稳定成形。本文通过借助Simufact Welding 有限元软件,数值模拟分析研究了镍基高温合金GH4169多层堆焊过程中各层焊道应力场变化规律、增材结束卸载后成形件内部残余应力场的分布情况以及冷却至室温后成形件塑性变形规律,对于电弧增材控形提供了理论依据与参考。

1 单道多层有限元模型建立

1.1 几何模型构建与网格划分

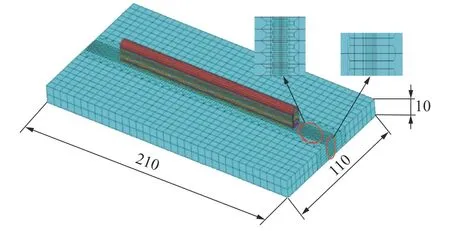

数值模拟过程中增材件几何形状与基板尺寸的几何模型尺寸均来自于实验结果。试验与仿真均采用往复增材路径,增材10 层,增材材料为GH4169 镍基高温合金,基板大小为210 mm × 110 mm × 10 mm。完成几何模型构建后,进行网格划分。焊道堆积层区域网格划分如图1 所示,由于此处温度循环变化且剧烈,网格尺寸应该尽可能的划分致密,综合考虑此处的网格加密尺寸为1 mm。对于远离增材焊道区域的网格,由于此处的温度变化平缓,故而为了保证计算的效率及收敛性,此处的网格划分尺寸为6 mm。由于增材区域网格尺寸与远离增材区域网格尺寸相差较大,为了使增材数值模拟计算过程顺利进行,采用了过渡网格,依次采用1∶2 与1∶3 进行过渡。整体有限元模型被划分为8 节点的结构化网格,网格个数共计41 428 个,节点数为62 071 个。

图1 有限元网格划分

1.2 热源模型的选取

由于热源模型的准确性直接决定着电弧增材数值模型的可靠性。前期通过采用其它焊接热源模型与双椭球热源进行对比分析,结果显示双椭球热源能更好的表达焊接热源的分布特点。双椭球热源前半部分1/4 椭球的热流密度分布为

式中:cf为前半轴长度;a为熔宽;b为熔深;Q为热输入有效功率;ff为双椭球热源前半椭球能量分配系数。

双椭球热源后半部分1/4 椭球的热流密度分布为

式中:cb为 后半轴长度;fb为双椭球热源后半椭球能量分配系数,且能量分配系数之间满足ff+fb=2的数量关系。

焊接双椭球体热源模型参数如表1 所示。

表1 焊接双椭球体热源模型参数

1.3 电弧增材应力场分析理论及边界条件

本研究基于热弹塑性理论对电弧增材制造应力应变场进行数值模拟,在用热弹塑性理论进行数值模拟时,弹性区域内材料的应力应变满足以下关系

式中: dσe为 弹性应力; dεe为 弹性应变;De为弹性矩阵; dTe为 温度增量;Ce为弹性与温度相关的向量。

塑性区域内材料的应力应变满足的关系为

应变与位移转换方程为

采用生死单元法进行电弧增材数值模拟,在增材开始阶段,由于没有热输入所以设置所有节点的初始温度为室温20 ℃。为了保证数值模拟过程的准确性,还考虑了机床工作台对于散热的影响。实际增材过程中,成形件外表面主要通过与空气热辐射、对流换热和与基板热传导接触进行散热。通过多次调试比对,设置对流传热系数为50 W/(m2·K),辐射换热系数为0.6,而与工作台热传导部分由于金属基板与金属工作台之间散热条件好传热较快,故而设置热传导系数为500 W/(m2·K)。为了防止电弧增材过程中由于热积累过大导致基板变形,在增材基板四周通过向压板施加载荷从而限制基板Z 轴方向变形。故设置约束上,螺栓的材料为45#钢,设置螺栓刚度为1 × 106N/m,而压板载荷经多次实验比对设置为150 N。

2 残余应力测试与模型验证

2.1 残余应力测试过程

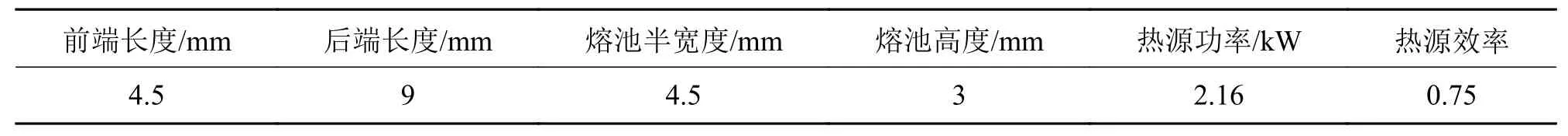

在增材成形结束后,对单道多层成形件采用盲孔法测试残余应力,事先选取监测点并且在监测点附近贴上应变花如图2 所示,在监测点利用钻头钻取盲孔,在应力释放过程中通过记录释放应力值可以计算出监测点的初始残余应力值。盲孔法机械破坏释放应力测试监测点残余应力过程中,使用了南京聚航科技有限公司的JHMK-10 残余应力检测系统。残余应力测试过程如图3 所示。

图2 应变花贴放示意图

图3 残余应力测试

图2中:D0为做钻盲孔直径;r1为所钻盲孔中心距离应变花片近端的长度;r2为盲孔中心距离应变花中点的长度;r3为所钻盲孔中心距离应变花片远端的长度。

监测点主应力计算公式为:

式中: ε为测试应变值; θ为应变片夹角;A、B为释放应变系数。

2.2 单道多层应力场测试及模型验证

为了验证电弧增材应力场数值模拟的准确性,实验中以基板中心为基准,选取并测试基板上垂直于焊缝的中垂线AB上各点的残余应力。其中AB路径示意图如图4 所示。

图4 中垂线AB 选取位置

图5为AB线上模拟值与测试值残余应力对比,从图中可以得出实测基板上监测点残余应力值仅在模拟残余应力值曲线附近做微小波动,整体误差在10 MPa 内,误差百分比约为2.8%,证明电弧增材应力场数值模拟结果的可靠性。观察基板各点的残余应力曲线可以看出,AB路径上整体等效应力值均为正值,呈现出拉应力的趋势。同时可知在焊接熔覆层区域呈现出应力集中现象,应力值较大,而在远离焊缝区域应力值较小。之所以会呈现出上述现象,主要是因为熔覆层处为焊接热源主要经过的地方,因为经历多次热循环过程,温度梯度变化范围大,因此此处应力值较大。

图5 模拟值与测试值残余应力对比

3 应力场数值模拟结果与变形分析

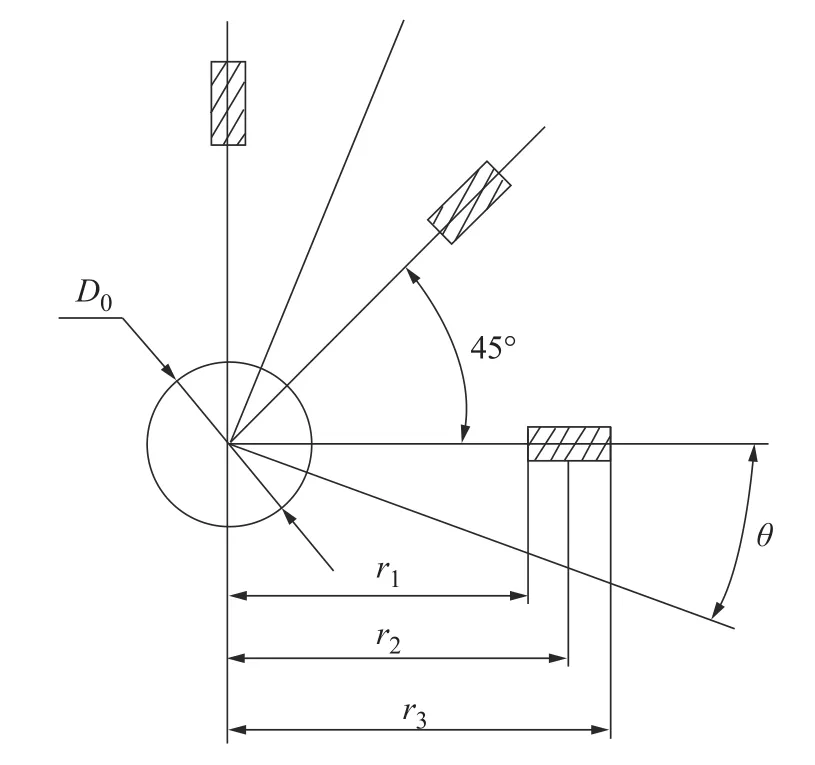

3.1 各层焊道应力场变化规律分析

为探究电弧增材成形件内部的应力演变过程,如图6 所示为应力场模拟结果中第1、5、10 道熔覆层中点等效应力分布图。观察可得,不同熔覆层中点处应力云图变化范围较大,在增材材料处于完全熔融状态时应力约为0。由图6a)可以看出,在第1 道熔覆层增材成形结束时,应力集中部位主要在熔覆层周围,形成此现象的主要原因是在初始成形阶段,增材制造件整体温度水平较低,但是当热源开始作用时,热源能量通过基板散热作用将一部分热量传递到堆积层附近的基板处,故基板上温度分布不均且由于过大温差造成的形变量不等。分析图6b)和图6c)可以得到,当增材到一定高度时,根据分析可知此时成形件已经存在热量积累,而温度较高时应力值较小,故而应力集中区域范围开始缩小,应力主要集中区域开始往堆积层中心处转移。

图6 不同堆积层熔敷中点应力场云图

为定量分析熔覆层内部的等效应力变化情况,通过追踪各目标点并绘制该点第1、5、10 道中点位置处具体应力循环曲线,如图7 所示。由图7a)可得,由于热源移动到第一层焊道中点处,使得增材材料此时处于完全熔融状态,应力约为0。当焊枪沿着预定增材轨迹远离监测点时应力开始产生并且逐渐增大,当第1 层熔覆层经过散热作用后,由于热膨胀作用内应力不断增大,在下道熔覆层开始增材的时候出现应力峰值。同时根据图7a)和图7b)可知,第1 道与第5 道熔覆层等效应力存在骤升骤降的过程,且其等效应力最大值分别为901 MPa 和800 MPa。等效应力变化曲线在每一次骤升与骤降过程中,其峰值应力出现在下一道熔覆层开始成形时刻,并且随着堆焊层数的增加,其等效应力峰值大小呈现出下降趋势。分析可知后续焊道熔覆过程相当于对于前期成形件进行回火的过程,具有消除焊道部分残余应力的作用,故而应力值降低,等效应力的谷值出现在热源经过监测点的时刻。通过观察图7c)发现,最终过程中应力值先降低后趋于稳定,应力降低的原因是增材成形件冷却过程中删除了边界条件中的压板约束载荷,增材成形件的内应力得到释放。当成形件应力释放结束时内部应力水平达到新的平衡状态形成残余应力场,第1、5、10 层中点监测值稳定应力值分别为798 MPa、788 MPa和684 MPa。

图7 不同堆积层中点处等效应力变化

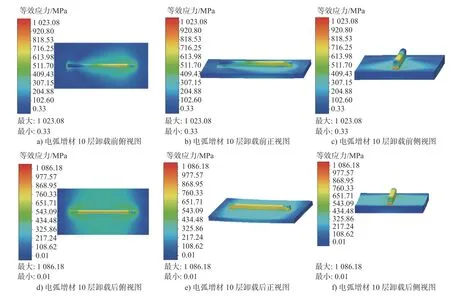

3.2 增材成形件残余应力分析

增材成形件四周压板上的约束载荷在被卸载前,其不同部位上的等效应力云图如图8a)~图8c)所示。从图中可以看出增材成形件中,堆焊层上层部位应力值较大,最初始已增材成形部分应力值水平较低并且应力值水平从顶部至底部依次均匀减小,且堆焊层与基板搭接处,应力集中现象较为明显。当夹具释放后,成形件等效应力变化如图8d)~图8f)所示。由图可明显看出增材成形件四周压板上的约束载荷在被卸载后,整体增材成形件应力分布呈现对称分布,这主要是因为压板被卸载后,增材成形件内应力重新释放最终达到平衡状态,故内部应力水平均匀分布。残余应力主要集中于增材成形件起弧与熄弧部底端,造成起弧处与熄弧处变形较大,从而导致增材成形至一定高度后成形件出现难以顺利起弧和熔池坍塌现象。

图8 卸载前后成形件不同截面应力分布

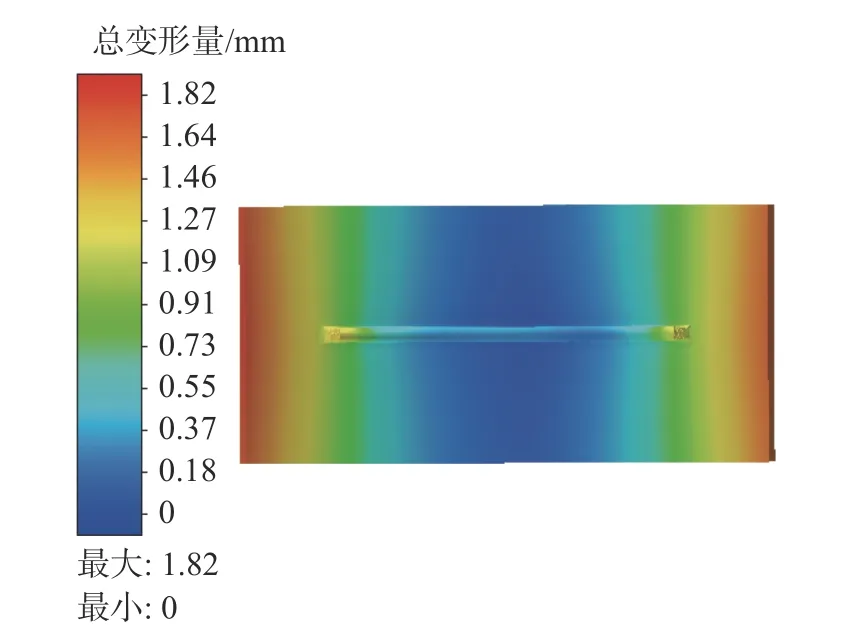

3.3 增材成形件变形分析

当电弧增材约束解除时,在原内应力的驱动作用下基板及成形件发生变形,在变形作用下一部分应力得以释放从而内应力场又重新得到平衡,在成形件内部形成了残余应力分布,并且在应力释放过程中增材成形件发生塑性变形。图9 为电弧增材成形件侧面变形示意图,从图9 中可以看出成形件增材结束后沿着焊接方向上弯曲变形明显。如图10可得,增材成形件总变形量为1.82 mm,出现部位在增材成形件的底部基板侧面。

图9 增材件侧面变形图

图10 增材件正面变形图

宏观上可以看出成形件在长度方向上发生翘曲变形,而在宽度上的弯曲变形不明显。为研究基板及成形件不同位置的变形量,选取基板横向对称线、纵向对称线、第5 道堆层轴线上各点变形量为研究对象,以基板初始边缘及堆积层初始两端高度作为基准绘制其变形分布,如图11 所示。从图11中可以看出,所研究的3 处位置在高度方向上的变形总体呈现出对称分布的趋势,且在两端位置相对变形量较大。在基板上,通过定量分析得到基板底部横向对称线方向上的变形程度大于第五道堆积层变形程度,且基板底部纵向对称线上变形量较小。

图11 不同位置高度方向位移图

4 结论

1) 等效应力变化曲线在每一次骤升与骤降过程中,其峰值应力出现在下一道熔覆层开始成形时刻,并且随着堆焊层数的增加,其等效应力峰值大小呈现出下降趋势。堆焊过程会对已成形的部分造成回火作用,从而使一部分应力得以消除。

2) 增材成形件四周约束载荷在被卸载后,增材成形件内应力重新释放最终达到平衡状态,内部应力水平均匀分布。残余应力主要集中于增材成形件起弧与熄弧处底端,导致起弧与熄弧处变形较大,造成当增材成形至一定高度后,出现成形件坍塌现象难以顺利起弧。

3) 电弧增材成形件冷却至室温后,成形件发生变形弯曲且在不同位置处变形量有所区别。成形件总变形量呈对称分布且在横向方向上翘曲程度最为严重,为了保证成形件精确成形应该以减少横向上的翘曲变形作为目标。