电动商用车车架疲劳寿命模拟与优化

2023-05-30王源绍严斯张继元迟英姿乔克婷

王源绍 , ,严斯,张继元,迟英姿,乔克婷

(1. 南京工业大学浦江学院 汽车工程学院,南京 211134;2. 南京工业大学 机械与动力工程学院,南京 211816)

车架是车辆的基体,疲劳寿命是车架设计的重要指标。为了验证车架满足疲劳寿命要求,需要对车架进行疲劳台架实验和强化道路疲劳试验。车架扭转疲劳台架实验能够排除气候环境、人为干扰、车辆状况等因素的影响,而且实验的可控性高、实验数据一致性好,但是疲劳台架实验方法合理与否将直接影响车架疲劳寿命预测结果。道路疲劳试验可以客观反映车架失效问题,但是道路试验周期长、成本高、难度大,且对试验场地与试验工况要求苛刻。因此,为了提高整车开发效率,降低成本,有必要开展车架疲劳台架实验方法研究。

车架疲劳台架实验还没有形成统一的实验方法与实验标准,多数都是汽车企业自行制定,实验方法及评价标准差异较大。为了更好的模拟真实道路试验,充分验证零部件的可靠性和其他性能指标,很多研究人员对如何利用台架实验来模拟汽车道路试验,以及如何提高台架实验和道路试验的精确度进行了研究。文献[1]设计出了能够方便快捷的检测手动及电驱动的玻璃升降系统性能及耐久性试验机构,提高了检测效率及准确性;文献[2]优化设计出了某副车架疲劳试验台,并对其进行台架静态试验以及台架疲劳验证;文献[3]将载荷谱等效算法应用于台架耐久试验中,开发出道路模拟台架耐久试验标准程序;文献[4]介绍了车架等幅加载疲劳试验方法和疲劳寿命预测;文献[5]介绍了基于仿真、台架实验与道路试验相结合的疲劳分析方法;文献[6]建立了螺栓连接低周疲劳寿命预测模型,并进行了试验研究与数值分析,并预测螺栓连接的寿命散布;文献[7]给出了将大型结构部件在服役中承受的对称循环载荷等效转换为试验施加的脉动循环载荷的方法与流程。文献[8]提出一种新的钢板弹簧台架疲劳载荷谱编辑方法,从整车实际工况出发,综合应用道路载荷谱采集、多体动力学建模和载荷谱编辑技术,基于钢板弹簧试验场原始随机载荷谱编辑出台架疲劳载荷谱;文献[9]针对汽车A 柱上端开裂问题,通过基于道路载荷谱的瞬态疲劳分析方法对车身进行疲劳仿真分析,并与静强度仿真分析进行对比,结果表明基于道路载荷的瞬态疲劳分析方法对开裂问题分析准确性较高。文献[10]基于实测试验场道路载荷谱,结合多体虚拟迭代技术与CAE 疲劳损伤分析技术再现某车型车身钣金和焊点疲劳失效。

车架所受载荷有纵向载荷、弯曲载荷、侧向载荷和扭转载荷等,其中动态扭转载荷是引起车架疲劳破坏的主要载荷形式[11]。因此,本文重点对电动客车车架扭转工况的疲劳寿命进行研究。首先创建车架有限元模型,并进行强度仿真分析,确定车架疲劳失效危险点;再对车架进行扭转疲劳台架实验与强化道路试验,分别采集车架危险点上的载荷谱;通过雨流计数法原理[12],结合Miner 线性累积损伤准则,对载荷谱进行分析、处理,分别计算台架实验与道路试验工况下车架的疲劳损伤值。制定扭转疲劳台架实验方法,建立车架扭转台架实验与道路试验疲劳寿命间的当量折算关系,并对通过道路试验验证所建立的当量折算关系的准确性。

1 车架有限元仿真

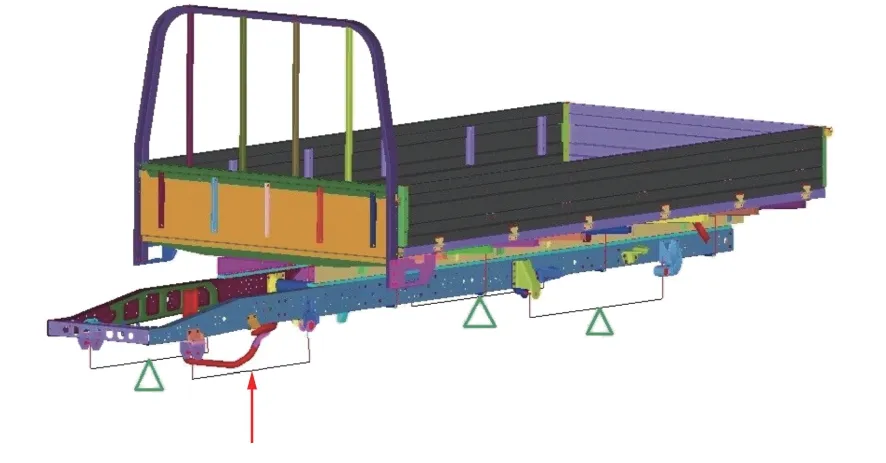

本文所研究对象为在某传统商用货车基础上设计的电动商用车,其车架长5 736 mm,宽740 mm,整车自重2 200 kg,载货质量2 000 kg。车架纵梁以及大部分横梁选用材料为B510L,该材料的屈服极限为355 MPa,弹性模量2.1×105MPa,泊松比ν= 0.3,密度ρ= 7 900 kg/m3。当车辆行驶在凸凹不平路面时,几个车轮不在同一高度上,从而导致车架产生扭转变形,并承受扭转载荷。根据企业标准,经过扭转疲劳试验发现,在运行工况为-2°~2°,循环175 096次时,第二根横梁左端焊缝开裂。因此、在进行有限元分析时,要针对问题工况进行载荷工况设置,故使车架发生2°的纯扭转变形进行分析,确定失效危险位置。计算扭转工况车架强度,需要约束前桥中心点X向、Y向与Z向的平动自由度,同时约束后桥左右两侧板簧安装点处的Y向与Z向平动自由度,并在前桥左轮中心位置施加垂直向上122 mm 的强制位移,使车架发生2°的纯扭转变形。车架扭转工况计算模型如图1 所示,此时车厢载荷为19 600 N。按照设计要求,车架扭转强度分析工况为车架在前轴相对后轴扭转角为2°,校核车架危险点的最大应力。车架扭转仿真最大应力如图2 所示,扭转疲劳失效的危险位置出现在后桥上方车架左侧纵梁。在进行车架台架疲劳实验与道路疲劳试验时,需在图2 所示应力最大处粘贴应变片,采集载荷谱,进行疲劳寿命分析。

图1 车架有限元模型

图2 仿真结果

2 疲劳损伤理论

2.1 Miner 疲劳损伤理论

结构承受的应力循环是造成结构件疲劳损坏的外在原因,绝大多数情况下,结构所受的应力循环是变幅应力循环,而不是实验中所采用的常幅应力循环,而且变幅应力的组合情况复杂,因此需要用到疲劳累计损伤理论。Miner 线性理论认为疲劳加载产生的损伤是线性累加的,低于疲劳应力极限的应力不会导致损伤,不同加载下产生的损伤相互独立、不相关的,当损伤达到临界值时材料失效[13]。在此基础上,疲劳累积损伤D可表达[14-15]为:

式中:N(Si)为应力Si时的疲劳破坏循环数;T为随机响应作用时间;n(Si)为T时间内应力为Si时的循环数;p(Si)为应力水平Si时的功率谱密度函数。

工程上材料疲劳性能S-N曲线为

式中:m、C为材料常数。

联立式(2)与式(3)可知,当D= 1 时,结构发生疲劳破坏,结构疲劳寿命为

2.2 雨流计数法

雨流计数法俗称“塔顶法”,将实测的载荷历程转化为若干载荷循环,用以进行疲劳寿命估算和疲劳试验载荷谱编制,其数据处理简图如图3 所示。取一段时间-应力历程曲线,时间为横坐标,应力为纵坐标,顺时针旋转 90°,数据点之间的连线如同一些不同层的屋檐,数据记录点如同处于屋檐上的雨点,载荷的作用过程如同雨点依次顺着不同层的屋檐内侧向下流,直到最底层[16-19]。

图3 雨流计数法

根据一定的计数规则,如雨流依次从载荷-时间历程的峰值位置沿内侧斜坡向下流;当遇到比其起始峰值更大的峰值时,停止流动;雨流每到一个峰值或谷值,总要有一部分沿峰值点向下流出,一部分继续沿屋檐内侧流动,当雨流遇到上方流下的雨水时,则停止流动,历程形成一个类似内三角的形状,此时一个载荷循环出现,记下每个循环的幅度和均值;进行下一阶段计数,最后,计数循环的总数等于多个计数阶段的计数循环之和。

3 道路谱采集分析

试验场强化路面主要包括:石块路8 000 m、搓板路250 m、扭曲路50 m、鱼鳞坑路50 m、卵石路250 m,公路强化特征路1 500 m,混凝土路400 m。其中石块路的凹坑间距为20~60 mm,高度差最大约15~40 mm。

3.1 车架扭转变形分析

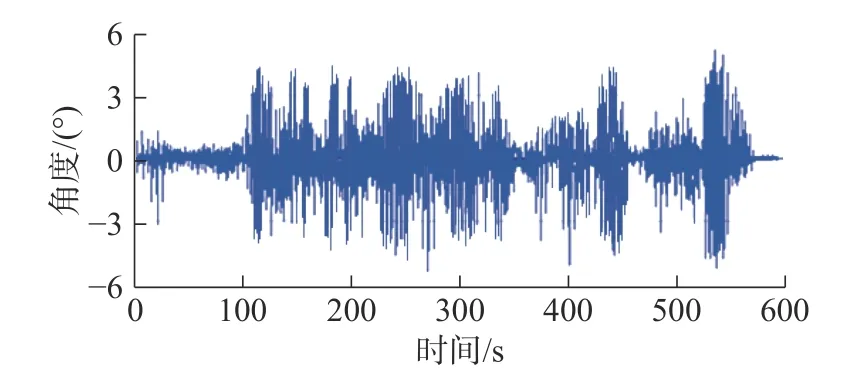

为了分析道路试验工况车架扭转变形情况,需采集前、后桥上方车架左右两侧纵梁上的加速度信号,经傅里叶变换将加速度信号转化为位移信号,将位移信号驱动车架多体动力学模型,最终求得车架扭转变形角与时间的历程曲线[20],车架前部与后部测量点所采集的加速度信号分别如图4 与图5 所示。车架扭转角-时间历程曲线如图6 所示,车架扭转角度主要变化范围为0~4°,其中较大值主要出现在4°附近,且出现频率较高。因此在车架扭转台架疲劳实验方法的设计过程中,扭转角设置范围为-4°~4°。

图4 车架前测量点加速度谱案

图5 车架后测量点加速度谱案

图6 车架扭转角-时间曲线

3.2 道路工况当量损伤计算

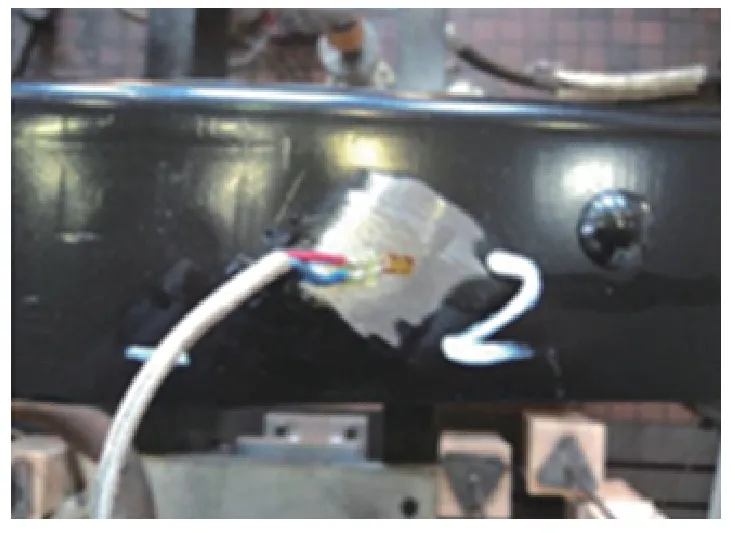

为了分析道路试验工况车架疲劳失效危险部位的应力水平,并预测车架的疲劳寿命,需要采集危险位置的应变信号。经过对车架的仿真分析,确定后桥上方车架左侧纵梁位置最容易发生疲劳失效。采用电阻应变片传感器,LMS 数据采集与处理系统,采集上述两个位置的应变信号,其中车架左侧纵梁试验照片如图7 所示,载荷谱如图8 所示。

图7 车架应变信号采集点

图8 采集点应力谱

在进行车架当量损伤计算之前需要对应力谱进行处理,如消除毛刺、漂移等;然后采用雨流计数法[21]将处理后的应力谱时域信号转化成雨流矩阵,即可得到应变循环次数。经过雨流计数分析,得出车辆在试验场综合路面上行驶1 圈,后桥上方车架左侧纵梁位置平均应力水平130 MPa,应力变化范围为46 ~ 280 MPa。

车架纵梁材料B510L-Q/BQB310,屈服强度为355 MPa,根据材料的S-N曲线和载荷谱的雨流矩阵,采用Miner 损伤理论计算试验场工况后桥上方车架左侧纵梁位置的损伤值,即每圈(15 km)损伤值为4.652 6×10-4。当累计损伤值为1 时,后桥上方车架左侧纵梁就会发生失效,对应的行驶里程为32 240 km。

4 台架实验方法设计与验证

4.1 台架实验方法设计

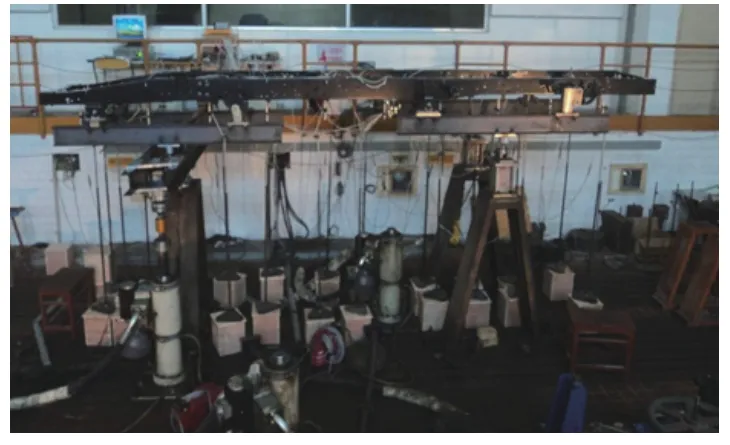

进行车架扭转疲劳台架实验时,用工字梁代替车架总成中的前、后钢板弹簧,并用吊耳、衬套和轴销与车架连接;约束住车架前端右侧工字梁中心处的3 个平动自由度,同时约束车架后端左右两侧工字梁中心点处的Y向与Z向平动自由度,并在车架前端左侧工字梁中心处施加一垂直向上的载荷,在加载器的作用下,使车架发生扭转变形,实验动载荷的加载频率为1.4 Hz。疲劳实验台架的主要技术参数:动载荷的加载频率0.5 ~ 5.0 Hz;作动器最大行程 ± 200 mm,示值精度 ± 0.5%;控制方式为力和位移,最大试验力1×105N。实验现场如图9 所示。

图9 台架疲劳实验

因为实验台工况为等幅加载,因此只需要采集几个周期的应力循环,观察信号的稳定性与一致性是否良好,如果实验数据满足要求,则使用该应力,结合材料S-N曲线估算危险点的疲劳损伤。根据道路试验数据分析可知车架扭转变形范围为-4°~4°,在加载器上施加的强制位移分别为 ± 28 mm、± 50 mm、 ± 144 mm 和 ± 188 mm,使车架发生± 1°, ± 2°, ± 3°, ± 4°的扭转变形,采集到的后桥上方车架左侧纵梁位置的应力分别为108.5 MPa、157.6 MPa、227.5 MPa 和349.8 MPa;根据Miner 损伤理论,计算得到测点位置单次疲劳损伤结果如表1 所示。

表1 车架左侧纵梁损伤结果

为了缩短车架扭转疲劳台架实验周期,同时便于工程实施,设定每种实验工况的实验次数相同,根据后桥上方车架左侧纵梁总损伤值为1 时,计算得到的每种工况实验次数为6×104次,对应的道路工况行驶里程为32 240 km。

4.2 实验验证

根据设计的实验方法对车架进行扭转疲劳台架实验,前3 种实验工况累计循环1.8×105次,车架没有出现疲劳失效现象;在-4°~4°试验工况下,循环48 235 次,累计循环228 235 次时,后桥上方车架左侧纵梁开裂,如图10 所示,车架左侧纵梁疲劳失效的理论计算结果与台架实验结果误差为5.0%。选择状态良好的试验车辆,按照试验路况进行疲劳试验。当车辆在强化道路上行驶29 526 km 时,后桥上方车架左侧纵梁发生开裂失效,如图11 所示。通过理论计算车架纵梁发生疲劳失效时,车架扭转台架疲劳试验次数为2.4×105次,对应车辆在强化道路上行驶里程为32 240 km;经过台架实验228 235 次时,车架纵梁出现裂纹,折算到行驶里程为30 660 km时,实际疲劳失效里程为29 526 km,两者误差为3.7%;对比试验结果表明车架台架疲劳试验方法能够真实反映强化道路试验情况。

图10 车架纵梁台架实验结果

图11 车架纵梁道路试验结果

5 结束语

首先对车架进行有限元仿真分析,确定后桥上方车架左侧纵梁为疲劳失效危险部位。通过对道路试验车架加速度数据的FFT 分析,得到车架扭转变形角主要范围为1°~4°,结合台架实验与道路试验车架的疲劳损伤值,制定车架扭转疲劳台架实验方法,并建立车架扭转台架实验与道路试验疲劳寿命间的当量折算关系。通过车架台架疲劳实验与强化道路疲劳试验的结果对比,表明本文建立的实验方法可提高车架疲劳寿命预测精度与可靠性,同时可以缩短车架道路疲劳试验次数与周期。