超重力法制备铜锰催化剂及其催化燃烧甲苯性能的研究

2023-05-29牛家宝祁贵生

牛家宝, 祁贵生, 陈 东, 郭 达

(中北大学 化学与化工学院, 山西 太原 030051)

0 引 言

挥发性有机物(VOCs)可对生态环境和人体造成重大危害, 是细颗粒物(PM2.5)污染、臭氧(O3)污染的重要前驱体, 加强VOCs治理是现阶段控制O3污染的有效途径[1-2]。目前, 催化燃烧法是VOCs治理方法中最有效的技术之一[3], 而VOCs催化燃烧技术的核心是催化剂, 制备催化燃烧活性高、起燃温度低、稳定性好的催化剂一直是催化燃烧技术的研究热点。催化燃烧反应所用催化剂一般分为贵金属负载型催化剂和过渡金属氧化物两大类。贵金属负载型催化剂(Pd、Pt、Ag、Au等)在低温下具有较好的催化活性, 但由于贵金属资源有限、价格昂贵以及催化剂高温下易烧结、易积碳等缺点, 导致其不能大规模工业化应用[4-5]。因此, 科研人员对过渡金属氧化物催化剂进行了重点研究, 其中, 铜和锰氧化物是广泛研究与使用的过渡金属复合氧化物催化剂之一。铜锰催化剂, 工业上又称为霍加拉特(Hopcalite)催化剂, 最早研制就是用于VOCs去除, 具有极其重要的研究价值和实际应用价值[6]。然而, 铜锰催化剂在较低温度下的活性很低, 因此, 制备低温下具有高活性和高稳定性的催化剂仍然是当前研究的重点。

目前, 铜锰催化剂的制备方法主要有高温固相法、溶胶凝胶法、浸渍法、液相共沉淀法等, 这些制备方法中液相共沉淀法由于工艺简单, 条件可控, 周期短, 成本低, 已成为较理想的实验室制备方法。2016年, 刘兆信[7]采用磁力搅拌器制备了不同铜锰比的铜锰复合催化剂, 发现铜锰物质的量比1∶2时催化燃烧性能最佳(t90=227 ℃)。2019年, 凌晨[8]考察了共沉淀过程中不同微反应器对制备铜锰复合催化剂混合过程的影响, 发现混合时间短的Caterpiallar微反应器制备的铜锰催化剂性能最佳(t90=218 ℃)。微反应器对比磁力搅拌器制备的催化剂可以在更低温度下燃烧甲苯, 其原因是磁力搅拌器只是发生局部扰动, 混合效果不佳, 导致铜锰复合催化剂元素分布不均匀、重现性差, 而微反应器具有较好的微观混合性能, 但其处理量较小。因此, 寻求一种大规模制备、低温催化燃烧VOCs的过程强化技术是目前铜锰催化剂制备的研究热点。

超重力液相共沉淀法是将超重力设备——旋转填料床与液相共沉淀法相结合, 利用沉淀法一步反应与超重力反应器的优点, 通过液液两相反应制备纳米粒子的一种有效方法。撞击流-旋转填料床(Impinging Stream-Rotating Packed Bed, IS-RPB)是一种强化液液微观混合的新型反应器, 其巨大剪切力将液体撕裂成极小的液膜、液丝和液滴, 进而达到强化液-液微观混合和提高传质效率的目的[9]。目前, 本课题组已用IS-RPB反应器成功合成多种纳米颗粒, 该反应器表现出比普通槽式搅拌器更好的性能[10]。

本文旨在采用IS-RRB反应器制备Cu-Mn元素分布均匀的铜锰催化剂, 从而在较低温度下催化燃烧甲苯。具体进行IS-RRB撞击初速和超重力因子对铜锰催化剂粒径分布和催化燃烧甲苯性能影响的探究, 确定制备铜锰催化剂适宜的IS-RRB操作参数, 以及采用拉曼分析(Laman)、H2程序升温还原(H2-TPR)分析催化剂的物理化学性质等工作。

1 实 验

1.1 材料与试剂

CuCl2(无水, 纯度98%, 天津市凯通化学试剂有限公司), MnCl2(无水, 纯度99.0%, 天津市北辰方正试剂厂), Na2CO3(无水, 纯度98.0%, 天津市光复科技发展有限公司), 甲苯(天津神泰化学试剂有限公司), 乙醇(无水, 纯度99%, 天津市光复科技发展有限公司), 实验所用水均为去离子水。

1.2 实验设备与分析仪器

催化剂的粒径分布采用Zetasizer Nano ZS型动态光散射(DLS, Malvern, UK)分析表征; 催化剂的孔结构采用N2吸附-脱附比表面分析仪(USA Mike, ASAP 2460)测试, 比表面积采用BET方法计算, 孔径分布由BJH方法计算; 催化剂的拉曼光谱结果采用Horiba拉曼光谱仪进行检测; 催化剂的H2-TPR在日本BelCata II型化学吸附仪上测定。IS-PRB设备参数见表1。

表1 IS-RPB设备参数表

1.3 实验方法

1.3.1 铜锰催化剂的制备

将1.34 g的CuCl2和2.52 g的MnCl2溶于1 000 mL的去离子水中作为混合盐溶液, 另取8.48 g的Na2CO3溶于另一个盛有1 000 mL去离子水的烧杯中作为沉淀剂溶液, 混合盐溶液和沉淀剂溶液在恒温水浴锅中分别预热到80 ℃。IS-RPB制备铜锰催化剂前驱体的实验流程图如图1 所示, 预热后的混合金属盐溶液和沉淀剂溶液加入储液罐中, 打开齿轮泵和电机, 调节进液流量和转速使之对应相应值, 两股溶液进入IS-RPB进行撞击、混合反应, 底部收集前驱体溶液。将前驱体溶液静置1 h后, 洗涤, 过滤, 将其置于120 ℃烘箱干燥10 h后得到前驱体粉末。前驱体粉末在500 ℃的马弗炉中煅烧2h得到铜锰复合催化剂。

图1 IS-RPB 制备前驱体的实验流程图

1.3.2 催化剂催化性能测试

甲苯催化燃烧反应性能的测试在带有管式炉的反应器上进行。测试前称取0.2 g(40目)催化剂和0.4 g石英砂(40目)的混合物并装入石英管中。通过设置气体流量计示数, 使出口处甲苯的体积分数为1 000×10-6, 气体流量为0.36 m3/h。开启管式炉加热石英管, 以10 ℃/min程序升温至300 ℃并保持30 min来达到初步活化催化剂的目的。降温至120 ℃, 以10 ℃/min速率升温, 每10 ℃一个台阶, 在这个温度台阶上保持20 min随机取3次样, 取其平均值。根据式(1)分别计算该温度下的甲苯转化率。以甲苯的去除率达到50%所需要的温度t50和甲苯的去除率达到90%所需要的温度t90作为催化剂性能的评价指标。

(1)

式中:η是甲苯的转化率;φin是入口甲苯的体积分数;φout是稳定状态下出口甲苯的体积分数。

2 结果与讨论

2.1 IS-RPB操作参数的确定

2.1.1 撞击初速的确定

在撞击初速QL为1.77 m/s, 3.54 m/s, 5.31 m/s, 7.08 m/s, 8.85 m/s, 超重力因子β=47.03时制得铜锰催化剂, 分别记为CuMn-1.77, CuMn-3.54, CuMn-5.31, CuMn-7.08和CuMn-8.85。

如图2 所示, 撞击初速QL对于催化剂催化燃烧甲苯性能有比较大的影响。相比于其他催化剂, 催化剂CuMn-5.31的催化燃烧效果最好, 该催化剂的t50和t90最低分别为202 ℃和221 ℃。可以看出, 催化剂CuMn-5.31相较于CuMn-1.77的t50和t90分别下降了10 ℃和20 ℃, 有明显的下降趋势。通过对比还可以看出, 适宜的撞击初速QL可使制得催化剂的催化燃烧效果明显提升, 主要是由于铜锰离子在催化剂中的协同作用促进了催化效果的提高[11]。如表2 所示, 比表面积与孔容的测试结果也和催化燃烧甲苯性能一致, 催化剂CuMn-5.31相较于其他催化剂具有较大的比表面积和孔容, 以及较小的孔径。表面积大的催化剂可以引入更多的氧空位和表面缺陷, 从而在表面产生更多的活性位点, 从而提高了反应物的吸附和活化。

图2 不同撞击初速QL下铜锰催化剂的性能曲线

表2 不同QL下制得催化剂的孔结构参数和催化性能

图3 为不同撞击初速QL下的铜锰复合催化剂的氮气吸脱附等温线, 根据 IUPAC的分类, 所有样品均表现为带有H3滞后环的IV型等温线, 这是由于N2的毛细管凝聚效应造成的, 表明催化剂中形成了介孔结构。样品的吸附等温线在低压段(p/p0为0~0.8)几乎没有氮气吸附量, 在高压段(p/p0为0.8~1.0)处吸附量显著提升, 吸附分支和脱附分支形成滞后回环, 这说明样品有颗粒堆积的大孔[12]。比表面积和孔容整体较小, 这是由于前驱体经过较高温焙烧和CuMn2O4尖晶石相的形成[13]造成的。

图3 不同QL下铜锰催化剂的氮气吸脱附等温线

2.1.2 超重力因子的确定

超重力因子β是表征超重力场强度的重要参数, 其计算公式[14]为

(2)

式中:N为RPB的转速, r·min-1;r1和r2分别为RPB的内径和外径, m。

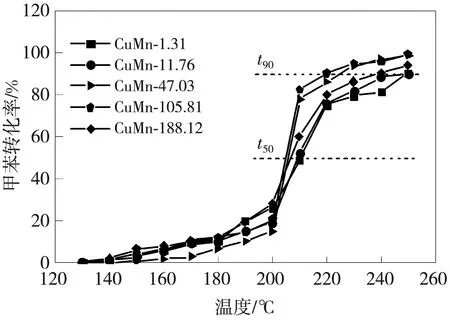

将不同的转速(100 r·min-1, 300 r·min-1, 600 r·min-1, 900 r·min-1, 1 200 r·min-1)按式(2)转化为对应的超重力因子β, 对应的值分别为 1.31, 11.76, 47.03, 105.81, 188.12。实验采用IS-RPB撞击初速QL为5.31 m/s, 以及不同超重力因子β时得到的铜锰复合催化剂分别记为CuMn-1.31, CuMn-11.76, CuMn-47.03, CuMn-105.81和CuMn-188.12。

如图4 所示, 混合过程中超重力因子β对催化剂催化燃烧甲苯的性能有较大的影响, 且催化剂CuMn-105.81的催化燃烧效果最好。

图4 不同β下铜锰催化剂的性能曲线

从表3 可以得出, 经过超重力因子β操作参数优化之后, 该催化剂的t50和t90最低分别为202 ℃和216 ℃, 相较于只优化撞击初速参数的催化剂的t50和t90分别降低了3 ℃和5 ℃。同时, 比文献[7]中磁力搅拌器制备铜锰催化剂的t90降低了12 ℃, 比Caterpiallar微反应器[8]的t90降低了4 ℃, 表现出较为优异的催化活性。因此, 当QL=5.31 m/s,β=105.81时为IS-RPB较为适宜的制备条件。

表3 不同β下制得催化剂的孔结构参数和催化性能

比表面积、孔容和孔径的变化趋势也与催化燃烧性能一致, 催化剂CuMn-105.81有着较大的比表面积和孔容以及较小的孔径。如图5 所示, 不同超重力因子β与不同撞击初速QL制得的催化剂的氮气吸脱附等温线相差不大, 也可说明IS-RPB制备的催化剂具有颗粒堆积的大孔, 这也是催化剂CuMn-105.81催化燃烧性能良好的原因之一。综上所述, 超重力法制备的铜锰催化剂具有较大的比表面积和孔容以及较小的孔径, 这有利于甲苯分子和氧气在催化剂上的吸附和活化, 从而使其具有良好的催化燃烧性能。

图5 不同β下铜锰催化剂的氮气吸脱附等温线

2.2 催化剂的氧化还原性能测试

催化剂的低温还原性能通常可由H2-TPR技术得到。图6 为适宜条件下由IS-RPB、磁力搅拌器制备所得铜锰催化剂样品CuMn(IS-RPB)、CuMn(STR)的H2-TPR结果。由图6 可知, 样品的峰主要有两类, 且都出现在200 ℃~400 ℃, 低于或高于这个温度区间没有检测到氧化物还原峰的存在。CuMn(IS-RPB)催化剂和CuMn(STR)催化剂在低温区出现的峰可以归结为Cu2+→Cu0的还原, CuMn(IS-RPB)催化剂和CuMn(STR)催化剂在高温区出现的峰可以归结为Mn3+→Mn2+的还原[15-16]。高温区出现的峰是较宽的还原峰, 是CuMn2O4尖晶石结构的平台峰与Mn2O3还原为MnO的还原峰融合到一起形成的, 一般来说, Mn2O3的还原需要经历Mn2O3→Mn3O4和Mn3O4→MnO两个步骤, 但在CuMn2O4相中, 由于Cu2+先被还原为Cu0, 而Cu0作为H2的活化物质能够降低Mn3O4→MnO的还原温度, 所以使得Mn2O3→MnO的反应一步完成, 这被称为Cu-Mn协同作用[17]。可以看出, CuMn(IS-RPB)催化剂相较于CuMn(STR)的还原峰向低温区偏移了一些, 低温区偏移代表着还原性提高, 具有更好的还原性, 也从侧面说明了Cu-Mn元素分布更为均匀, 元素相互作用更强。

图6 不同反应器制备铜锰催化剂的H2-TPR谱图

2.3 拉曼分析

图7 为适宜条件下由IS-RPB、磁力搅拌器制备所得催化剂样品CuMn(IS-RPB)、CuMn(STR)的H2-TPR结果的拉曼光谱。在550 cm-1~650 cm-1处的峰可归属于MnO6八面体中的Mn-O键, 其他峰很弱并且几乎消失, 正是因为Cu-O-Mn结构取代了Mn-O-Mn, 证实了铜锰催化剂中Cu和Mn之间有较强的协同作用, 且具有均匀的Cu-Mn元素分布[18-19]; 还可以看出, IS-RPB制备的催化剂的属于Mn-O键的峰比磁力搅拌器制备的铜锰催化剂要弱很多, 表明CuMn(IS-RPB)催化剂具有更多氧空位、更加均匀的Cu-Mn元素分布和更强的Cu-Mn协同作用, 可使更多氧气在催化剂上吸附和活化为更低价态的还原氧, 从而提高了铜锰催化剂催化燃烧甲苯的性能。

图7 不同反应器制备铜锰催化剂的拉曼谱图

通过H2-TPR和拉曼分析可以得出, 超重力法制备催化剂过程中由于IS-RPB强大的液液微观混合和传质能力, 改变了催化剂的Cu-Mn分布, 使得Cu-Mn双金属协同作用更强, 最终提升了催化剂的催化性能。

2.4 催化剂甲苯催化稳定性的测试

稳定性是评判催化剂性能的重要指标之一, 优异的稳定性是其能够广泛应用于工业的重要前提。稳定性实验采用焙烧温度为500 ℃, IS-RPB操作参数QL=5.31 m/s,β=105.81时制得的铜锰催化剂, 在215 ℃和245 ℃时催化燃烧甲苯(甲苯的体积分数为1 000×10-6, 气体流量为0.36 m3/h), 结果如图8 所示。

图8 超重力法制备铜锰催化剂的催化燃烧甲苯稳定性实验

由图8 可以看出, 经过40 h之后, 在215 ℃和245 ℃时超重力法制备的铜锰催化剂对甲苯的催化燃烧转化率保持在90%和95%以上, 保持了较高的催化燃烧甲苯性能, 可见该催化剂具有良好的催化稳定性。

3 结 论

本文使用超重力液相沉淀法制备了催化燃烧甲苯用的铜锰催化剂, 采用单因素实验对IS-RPB操作参数进行了优化, 并对其物理化学性质进行了表征, 得到以下结论:

1)不同IS-RPB操作参数对甲苯催化燃烧性能有较大的影响, 当撞击初速为5.31 m/s, 超重力因子为105.81时, 超重力法制备的铜锰复合催化剂具有较低催化燃烧甲苯温度(t90=215 ℃), 比文献中磁力搅拌器制备的铜锰复合催化剂的t90降低了12 ℃, 比微反应器制备的t90降低了4 ℃, 体现出良好的催化燃烧甲苯性能;

2)拉曼分析和H2-TPR结果表明, 超重力法制备的铜锰催化剂具有较为均匀的Cu-Mn元素分布和较强的Cu-Mn协同作用, 从而降低了催化剂的催化燃烧甲苯的温度;

3)在适宜条件下超重力法制备的催化剂在经过40 h的稳定性测试后, 依然表现出较高的催化燃烧甲苯性能。