轨道工程车转向架构架疲劳强度探究

2023-05-29张治强

张治强

(兰州轨道交通有限公司运营分公司,甘肃兰州 730030)

0 引言

转向架属于轨道工程车最为核心的部件之一,其构架是主要的承载部件,其承载着车体到车轮之间的纵向、横向力,同时也会受到各种零部件非常复杂载荷的影响,所以构架所具有的强度不但直接影响着轨道工程车辆安全可靠性[1],同时也影响着车辆的牵引性能以及运行品质,所以需要加强构架疲劳强度方面的探究。本文主要通过仿真分析软件来对轨道工程车辆转向架构架进行疲劳强度等方面的分析计算,能够对转向架构架设计提供必要的参考以及指导。

1 转向架构架结构介绍

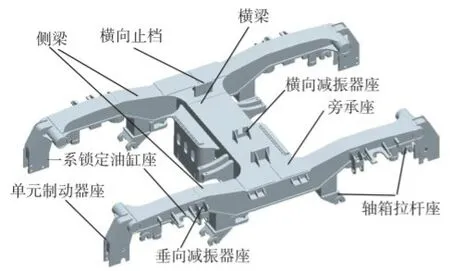

轨道工程车辆一般设置有2个两轴转向架,转向架设置为两系悬挂装置,同时采用液压减振器来进行减振[2]。采用单元制动器实施基础性制动,利用牵引杆来实施纵向力传输。转向架构架主要通过型钢进行焊接,其具体形式如图1所示。

图1 构架结构形式

构架主要采用1 根横梁、2 根结构同样的侧梁(都是变截面梁)进行拼焊,为了提升其强度需要设置隔板。构架的主体材料采取的是Q345B钢,其中的拉杆座、弹簧座、牵引座等都采取ZG270-500等材料。

2 构架模型的前处理以及载荷设定

(1)模型的前处理

通过市场上通用软件进行构架三维模型的建设,为了能够提升分析的效率,在保证构架实际结构和模型主体相同的基础上,可以对细小部分进行简化处理,能够大大降低有限元数据处理周期。可以通过ANSYS 软件建立起构架的强度计算模型,对于构架模式实施离散(形成691423个节点)。

(2)载荷工况设定

从TB/T2368-2005《动力转向架构架强度试验方法》中能够得知,要将应用过程中可能产生的最大负荷当作超常载荷施加到转向架上,以此来判定构架永久变形的情况。施加到构架模型上的运营载荷主要包括横向载荷、纵向载荷、轨道扭曲载荷等等,通过综合载荷的应用来判定转向架是否会出现疲劳裂纹的情况。而对于特殊运营载荷情况来说,所施加的载荷主要包括运营载荷、转向架相关部件(包括减速机、制动器、减振器等等)所形成的变载荷等等[3],通过这些载荷来判定转向架构架是否会出现疲劳裂纹。

3 转向架构架评定标准概述

(1)静强度评价标准

从TB/T2368-2005《动力转向架构架强度试验方法》以及TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》中能够得知,在静强度评价过程中,不同载荷情况评定标准有所不同,其中超常载荷情况下采取的是材料屈服强度进行评价,而其他工况下采取的是材料许用应力进行评价。

(2)疲劳强度评价标准

从TB/T2368-2005《动力转向架构架强度试验方法》中可知,在进行构架疲劳强度评价时可以从运营载荷工况、特殊运营载荷等情况进行。受到上述两种载荷作用下,采用构架上等效应力比较大(具有较强代表性)的点进行应力计算,在此基础上选定每个测点极限应力值,同时按照如下公式进行平均应力和应力幅的计算。

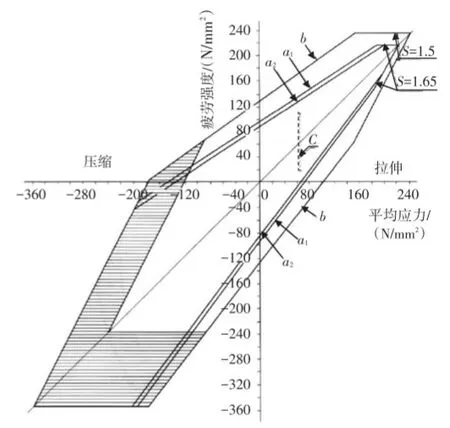

在进行构架疲劳强度评定过程中要参照图2 所示钢材疲劳极限曲线进行计算结果的对比,以此为基础实施构架疲劳强度评定。构架在经过多次疲劳破坏之后所得到的应力需要处于封闭曲线范围内才属于安全状态,如果处在封闭曲线之外就表明材料可能产生断裂等问题。按照所测点位置的差异,如果处在对接焊缝位置那么要采取曲线a1作为标准;如果处在其他类型焊缝位置那么要采取曲线a2作为标准;如果处在非焊接材料无缺口效应位置就要采用曲线b作为标准。

图2 钢材疲劳极限线图

4 计算结果分析

(1)构架的静强度分析

受到转向架构架对称结构的影响,为了防止出现重复计算的情况,可以将类似载荷工况去除掉,能够得到最大等效应力值以及产生的区域,在不同载荷情况下构架所受到的最大等效应力都在相应材料应力评定标准之下[4],所以,总体上可以判定构架的静强度符合标准设定要求。另外,也能够得知,在超常载荷工况的情况下构架具有最大等效应力,此应力处在侧梁内肋板位置,其最大应力虽然超出了240MPa,但是还处于侧梁内肋板材料的屈服强度(345MPa)之下。

(2)构架的疲劳强度分析

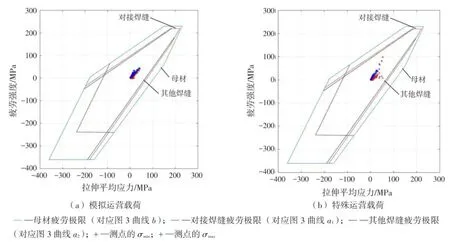

通过对“运营载荷”以及“特殊运营载荷”实施模拟,能够得到构架每个测点疲劳强度的评定Goodman 图,具体如图3 所示。图中a、b 两图分别阐述的是模拟运营官载荷以及特殊运营载荷情况下构架每个测点强度的评定情况,从上图中能够得知,构架中每个测点疲劳强度极限值都处在母体材料和焊缝位置疲劳极限范围内,这就可以表明构架的疲劳强度符合标准范围的要求。

图3 构架每个测点强度评定Goodman图

(3)构架的模态分析

为了进一步明确轨道工程车辆在实际运行过程中转向架构架所产生的振动情况,同时也为了确定在实际应用时构架所产生的变形趋势,需要通过ANSYS 有限元分析软件对于此构架实施约束模态仿真分析。横摆的形式,这就表明了在轨道工程车辆长时间运行过程中会发生侧梁横向变形的情况。

5 试验验证

为了确定分析结果的准确性,可以对转向架构架进行疲劳试验来进一步明确其强度情况。为了进行有效的试验,要按照转向架构架具体结构建立起试验平台,利用多通道协调加载系统对其施加载荷。试验过程中要在构架上施加垂向、横向载荷,其中垂向载荷主要包括“静态部分”、“准静态部分”、“动态部分”等,横向载荷主要包括“准静态部分”、“动态部分”等。

按照TB/T3549.1-2019《机车车辆强度设计及试验鉴定规范转向架第1 部分:转向架构架》的相应规定在构架上施加垂向载荷以及横向载荷,同时需要将两种载荷的相位角设定为0°。按照所施加载荷值之间的差异,可以按照如下几个阶段进行疲劳性试验:

第一阶段:动载荷循环次数设定为6×106;

第二阶段:动载荷循环次数设定为2×106,同时保持试验载荷静态部分不变,而将准静态部分、动态部分调整成为第一阶段的1.2倍;

第三阶段:动载荷循环次数设定为2×106,同时保持试验载荷静态部分不变,而将准静态部分、动态部分调整成为第一阶段的1.4倍。

按照上述载荷施加方式设置载荷之后,对转向架构架分别实施6×106、8×106、10×106的疲劳性试验,在每个阶段都对加载之后的构架实施磁粉探伤并没有发现存在裂纹的情况,这就充分说明了构架的疲劳强度满足标准规定,符合设计标准规范。

6 结束语

本文在不同载荷情况下(包括:超常载荷、模拟运营载荷、模拟特殊运营载荷)对于轨道工程车辆转向架构架实施分析(主要包括:静强度分析、疲劳强度分析、模态分析等),利用有限元软件以及试验验证的方式都得到了同样的结果,表明此构架疲劳强度满足标准要求,可以正常应用在轨道工程车辆当中。