降低4#5#烧结机固体燃料消耗生产实践

2023-05-29刘京聂绍昌

刘京 聂绍昌

(新余钢铁股份有限公司,江西新余 338001)

1 前言

随着国家“碳中和”战略的实施,作为能耗最密集的钢铁工业,降低能源消耗是当前重要工作之一。在钢铁工业中,烧结工序处理的物料量占第二位,烧结系统能耗占整个钢铁工序的8.5%,烧结生产的燃料消耗占10%~15%,也仅次于炼铁,是钢铁生产的第二耗能大户,而在烧结过程能量平衡中,固体燃料占80%以上[1-2],这些均表明固体燃料是烧结能耗的重要组成部分,对烧结生产的经济效益造成很大的影响,因此降低固体燃料消耗成为降低烧结工序能耗的关键[3]。

2 主要措施

(1)稳定生产操作。生产上加强操作布料平整均匀,控制好点火温度,提高表面点火质量,无过熔或点不着火现象,烧结终点控制正确,提高成品率,降低返矿。

(1)稳定水碳。严格执行“低水低碳厚料层操作”方针,厚料层操作可以增加蓄热作用,提高燃料的利用率,燃料消耗相应降低,而且能改善烧结过程不均匀性所带来的影响,使烧结矿的组织结构更均匀,提高质量。我国主要钢铁企业烧结生产数据统计表明,烧结料层每提高20 mm,燃耗可降低2~3 kg/t。4号机料层由680mm提高到700mm,5号机料层由720mm 提高到750mm,充分利用厚料层自动蓄热的效果减少燃料配比降低固体燃料消耗。采用了梭式布料器、圆辊布料器和七辊布料器联合布料方式,解决了布料过程中的物料布料偏析问题。一方面梭式布料器解决了原有布料所造成的台车两个边缘不对称的问题,改善了台车布料“边缘效应”,减少了返矿率,提高了成品率,减少了燃料浪费。另一方面从重点改善混合料透气性,主要优化配料结构(配矿过程中考虑适宜粒度组成、原料烧结性能等),优化混合加水,提高制粒作用,改善烧结混合料粒度组成。

(3)适宜的燃料粒度。燃料粒度的大小对烧结过程的影响非常大。燃料粒度过大,导致燃烧速度变慢,燃烧带变宽,恶化烧结过程透气性,降低垂直烧结速度下,烧结矿产量降低。另外,大颗粒燃料在布料过程容易造成偏析,集中在料层下部,加上烧结过程的蓄热作用,使得下层热量远远大于上层,容易造成烧结过程局部过熔,影响料层透气性。反之,燃料粒度过小,燃烧速度过快,液相反应进行得不完全、不充分,液相组织强度不够,成品率降低,烧结矿产量降低。

(4)提高混合料料温。将混合料温度提高到“露点”温度以上,能够有效改善“过湿层”对烧结过程的影响,改善混合料在烧结过程中的透气性,同时该部分热量可替代部分固体燃料的燃烧热,因而可降低固体燃料消耗。根据烧结厂实际情况,车间通过采取以下措施提高混合料温度,取得了良好的效果。

a、增加熟熔剂用料

适当增加熟熔剂用料,钙灰在消化过程中可释放大量的热量,可提高混合料料温,通常而言每增加1%的钙灰,可提高混合料料温3℃,当前钙灰配比增加了9%,另外通过对配料皮带的改造,通过设计添加分料器、合料器,减少消石灰热量的散失。

b、采用蒸汽预热混合料

在4#5#机混合料斗增设蒸汽管道,将蒸汽直接通入混合料中预热混合料,此项改进可提高混合料温7~10℃左右,对降低固体燃耗非常有利。

(5)优化配矿结构。由于我厂原料结构复杂(含铁原料多达30 余种),对烧结工艺控制要求非常严格,每种原料含结晶水、碳酸盐等物理化学性质都不一样,所对应的燃料也不一样,因此合理的配料结构对降低固体燃耗非常重要。通过增加在烧结过程中放热原料的配比,主要有铁屑、钢渣、污泥、磁铁矿等原料,可大幅度降低燃料消耗,同时因这些原料价格低,对降低配矿成本也非常有利。

(6)降低返矿率。返矿主要来源于烧结台车表层料、两侧料等部位,返矿量的增加主要是烧结过程波动造成的,返矿率越高,产量相对就更低,固耗就更高。因此减少上料系统的启停次数,加强台车的维护,减少更换台车频次,加强工艺操作点火适宜等措施来稳定生产过程,是降低燃耗的主要措施之一。

(7)减缓烧结机台车篦条板结速度

a、优化开停机操作:①每次有计划停机,将台车翻空;②开机料水份控制在下限;③铺底料及时开启。防止因开停机时操作不当导致篦条的快速板结。

b、控制好合适的终点温度:4#机控制在300~350℃,5#机控制在350~400℃,防止终点温度过低导致粘结。

(8)优化布料。通过采取一些列措施优化布料,改善燃料在料层中的分布,充分利用蓄热作用,降低燃耗。

a、稳定混合料水分

混合料水分偏干偏湿都会导致圆辊下料量的突然增大或减少,使得烧结机料层厚度突然偏厚或偏薄,布料厚的这段料层透气性变差,垂直烧结速度减慢,导致这段料层烧不透,容易产生红矿现象,同时也降低了烧结矿产质量;料层薄的这段燃烧速度快,通过料层的风量增加,热量传输太快,烧结过程达不到所需温度,液相生成过少,导致烧结矿强度下降,同时造成了成品率降低,稳定混合料水分就降低了固体燃耗。

b、修改梭式布料器的行程

根据烧结机台车上布料情况与烧结过程的关系,对布料系统小车的行程进行了优化,避免了小车走不到混合料斗两端的情况。这在一定程度上减轻了粘料,而且有利于布料平整,减少边缘效益。此外,还要求混合料斗岗位员工需勤观察小车的运行情况,如发现行程偏移,及时联系维修人员修改参数。小车行程修优化后,混合料布料均匀,烧结矿质量改善,产量提高,能耗下降。

c、减轻边缘效应

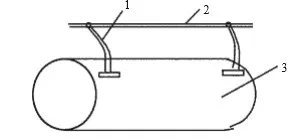

在圆辊后安装设计刮料器,通过圆辊自转过程中刮掉边缘黏料,台车边缘多布料,从而改善边缘效应,见图1。

图1 刮料器布置示意图

刮料器与圆辊成垂直设计,圆辊背面落下的料将顺着圆辊落到刮料器上。为了将落到刮料器的料清除干净,沿着刮料器方向安装一小风管利用压缩空气将料吹走。同时为了加大刮料器与圆辊接触的力度,可加增设配重。

(9)对焦煤进行分仓使用,精确焦煤用量,利于调整燃料配比和用量,对统计和控制焦煤用量非常有利。

(10)将烧结矿固体燃耗指标纳入大班千分制考核以及车间骨干绩效考评中,将骨干收入与烧结矿固体燃料消耗挂钩。

3 总结

通过以上措施4 号(115m2)5 号(180m2)烧结机固体燃料消耗下降了0.53kg/吨,相当于每吨烧结矿节省消耗1.04 元,达到预期效果。按照2021 年车间烧结矿实际产量338.78 万吨,全年可节约固体燃料费用338.78万吨×1.04元/吨≈352.33万元。