基于泡沫携液实验的压降携液量CFD 数值模拟

2023-05-29汪国威曹光强廖锐全

汪国威 曹光强 李 楠 廖锐全

(1. 中国石油天然气集团有限公司采油采气重点实验室长江大学分室,湖北 荆州 434023;2. 中国石油天然气集团有限公司气举试验基地多相流研究室,湖北 武汉 430100;3. 长江大学石油工程学院,湖北 武汉 430100;4. 油气钻采工程湖北省重点实验室,湖北 武汉 430100;5. 中国石油勘探开发研究院,北京 100083)

0 引 言

泡排作为一种能充分利用地层自身能量实现举升,不需进行修井作业,设备配套简单、易操作和投资费用低的排水采气工艺,是有一定自喷能力的水淹井恢复自喷能力的可行措施[1‐2]。曹光强等[3]对高温高压下泡排剂性能进行了研究,优选得到了适用于高温高压下的泡排剂;刘洋、程金金等[4‐6]通过室内模拟实验对泡沫携液的压降进行了研究,得到泡沫携液的临界携泡流量;J.H.Zhu 等[7‐9]对CFD 网格独立性进行了研究,得到了高压下的CFD 建模方法;成立等[10‐14]对CFD 中的RNG 湍流模型进行了研究,得到RNG 湍流模型的实用性。综上所述,现阶段对泡沫携液压降携液量的研究大多是室内实验,但在实际井筒工况温度压力下,试验很难进行,而通过CFD 模拟研究不仅可以模拟实际井筒温度压力工况下泡沫携液过程,还能得到实际井筒条件下的流型、压降、携液量和相的分布等特性,对解释、分析、揭示实验现象和井筒条件下举升关键参数如压降、携液量的变化规律更直观。本文通过室内模拟实验,综合压降携液量结果,对泡排剂浓度、多相流模型和紊流模型进行优选,设置合理边界条件,对实验条件下的泡沫携液进行模拟;基于该模型在实验室条件下的运用,推广到实际井筒条件下,得到实际井筒条件下泡沫排水采气规律,对泡沫排水采气在实际应用中有一定指导作用,实现气井的最优生产。

1 实验设计

1.1 实验设备与内容

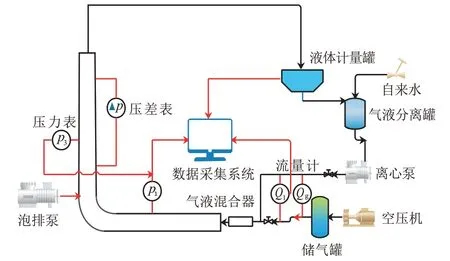

整个实验在水平气井动态模拟实验平台进行(图1),该平台可模拟起泡剂起泡及泡排生产时的气水泡三相流动,实验时通过透明有机玻璃管观察泡沫起泡以及各种流型,通过监控设备测量管道中多相流体的流量、压力、压差和不同气量下每秒气体携液能力等参数。选用常用起泡剂α‐烯基磺酸钠作为本次实验的起泡剂,用泡沫泵对井筒均匀进泡,设置加注速度为1.5 L/h,气速控制在0~80 m3/h,液速控制在0~0.6 m3/h,以保证室内实验过程中气流携液状态。

图1 CFD模拟实验流程示意Fig. 1 Schematic CFD simulation experiment process

室内模拟实验:优选最优浓度泡排剂,记录流型压降携液量的变化规律,用CFD 模拟软件对实验工况进行模拟,对比流型、压力和携液量的变化是否吻合。

1.1.1 井筒流型

在保持一定液体流量条件下,随着注入气量的增加,通过肉眼观察与高速摄像机拍摄相结合的方式,发现垂直管中主要存在泡沫段塞流和泡沫搅动流2 种流型(图2)。

图2 不同井筒流型实验照片(从左往右注气量逐渐增大)Fig. 2 Experiment photos (gas injection volume gradually increases from left to right)

由图2 可以看出,随着注入气量的增大,从左向右流型逐渐由泡沫段塞流转变为搅动流,这是由于起泡剂在斜井段遇水后受气流扰动影响形成含水泡沫,在气流携泡过程中,有一部分含水泡沫被气体带离井筒,但仍有一部分液相出现回落,直到与下一段正在随着气流爬升的含水泡沫段重合,然后重复同样的现象,形成泡沫段塞流;随着注气量继续增大,气体所具有的能量逐渐增加,液塞不断增大逐渐向搅动流转变。

1.1.2 井筒携液量和压降

在斜井段注入不同质量分数的泡排剂,使其与液柱充分混合,待混合均匀后开始注气,分析压降携液量变化规律。由图3 可以看出,泡排剂质量分数为0.3%时,井筒压降小带液能力强,此时应为泡排剂最优质量分数;当泡排剂质量分数高于最优质量分数时,在井底积液与泡排剂接触后,借助气流的扰动,生成大量含水泡沫,进入垂直段,产生二次发泡并在垂直段中部聚集,形成封堵层,使液体不能被带出,形成高密度含水泡沫,导致井筒总压降大且携液量减小;当泡排剂质量分数低于最优质量分数时,气流搅动下发泡数量少,导致井筒总压降大且携液能力弱。

图3 不同质量分数泡排液的携液量、压降(液量0.2 m3/h、气量60 m3/h)Fig. 3 Liquid carrying capacity and pressure drop of foam drainage with different mass fractions(liquid volume 0.2 m3/h, gas volume 60 m3/h)

1.2 CFD模型建立

1.2.1 物理模型建立

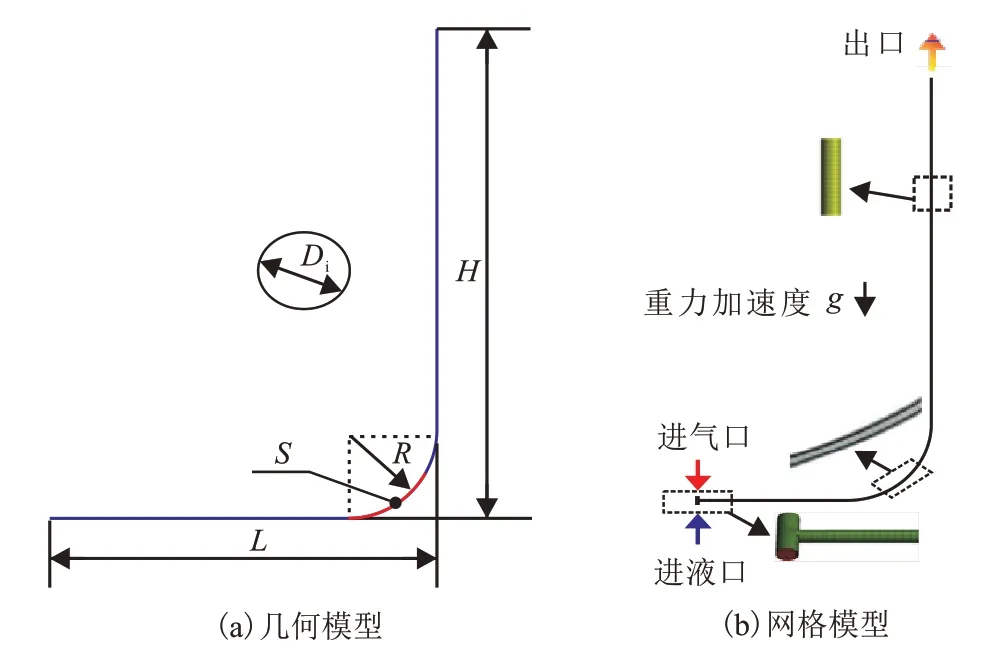

根据实验尺寸建立三维流道几何模型(图4(a)),高度H=13 m,水平段L=4.1 m,斜井段半径R=2 m,初始液柱长度S=1.5 m 油管内径Di=60 mm、泡沫及气相入口短接的内径Df、Ds均为30 mm。对模型进行结构化网格划分(图4(b)),并在近壁处设置边界层网格,包含710 332 个六面体单元,满足网格无关性要求。模型中第一层网格节点数小于28,位于湍流核心区,有利于提高紊流模拟精度。选择气、液表观流速均为实验设定的工况条件进行数值模拟,模拟工质为空气和水。

图4 几何模型和网格模型Fig. 4 Geometric model and grid model

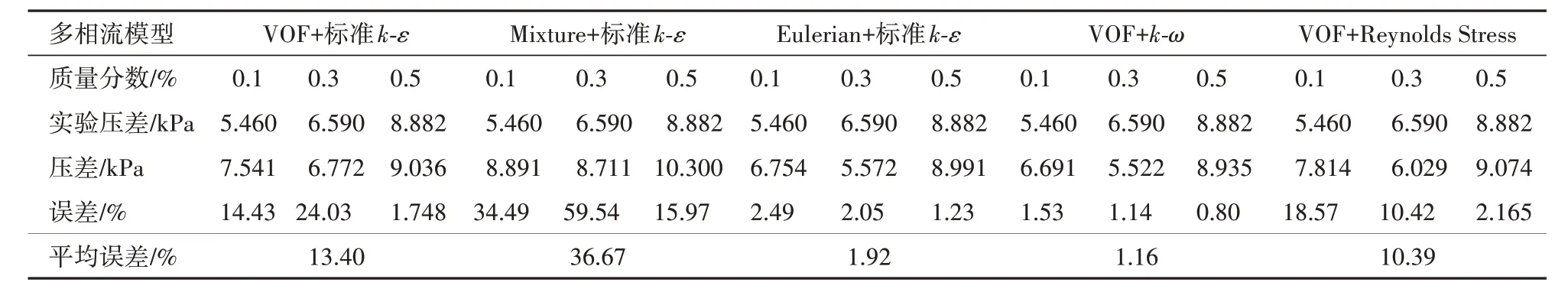

1.2.2 数学模型及边界条件优选

用黏度仪测得不同泡排剂质量分数下的含水泡沫黏度,用密度测试仪测定密度,通过所测数据对CFD 数学模型及边界条件进行优选。得到除了Mixture 模型[15‐16]外,其他多相流模型和紊流模型的模拟结果误差均小于20%,模拟压差的变化幅度均较小,如表1 所示,在斜井段起泡剂遇水后受气流扰动会形成含水泡沫,到达垂直段后则以气塞、气芯形态存在,采用VOF 模型能够较好模拟气液界面。虽然Eulerian 模型[17‐18]精度同样较高,但其方程较多,计算耗时长,因此选用VOF 模型模拟气液多相流。选用VOF 模型与不同紊流模型组合,其中VOF+Reynolds Stress、VOF+k⁃ε和VOF+k⁃ω模型误差较小,分别为10.39%、13.40%和1.16%,且Reynolds Stress 多用于高强度旋流条件,最终选用“VOF+k⁃ω”模型进行泡沫多相管流模拟。

表1 不同多相紊流模型计算结果Table 1 Calculation of different multiphase turbulence models

分别设置进气速度入口和进液速度入口为边界,实验条件下,液量设定0.2 m3/h,气量设定为10~70 m3/h;实际井筒工况下设定温度20~70 ℃,压力设定为5~30 MPa,出口的边界条件为自由出口,接触的壁面均选用无滑移壁面,假设管道中液体开始计算前的高度为1.5 m,求解过程中选择管道中流型稳定发展段的截面,监测压力、出口液相质量流量及气液两相流动状态。

2 实验条件下CFD模拟

2.1 流型

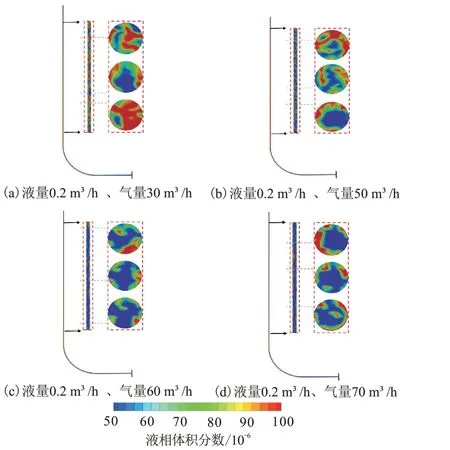

实验条件下,通过CFD 数值模拟,得到全井筒气液、模型高度3.8 m(相图下方箭头位置)界面气液和模型高度10.5 m(相图上方箭头位置)气液分布,如图5 所示(红色代表液相,蓝色代表气相),从下到上液相体积分数逐渐增加。

图5 CFD模拟流型分布Fig. 5 Flow regime distribution of CFD simulation

在0.2 m3/h 的液量,当气量为30、50 m3/h 时,管内呈现泡沫段塞流(图5(a)—(b)),当气量为60 m3/h 时管内呈现段塞到搅动过渡流(图5(c)),当气量为70 m3/h 时,管内呈现搅动流状态,并随着气量的增大,界面处蓝色面积逐渐增大红色面积逐渐减小,此时,管壁液膜持液率减小,液膜厚度逐渐变薄,与室内模拟实验结果相同(图5(d))。说明数值模拟能够较准确地判断气液两相在井筒的流动状态。

2.2 携液量

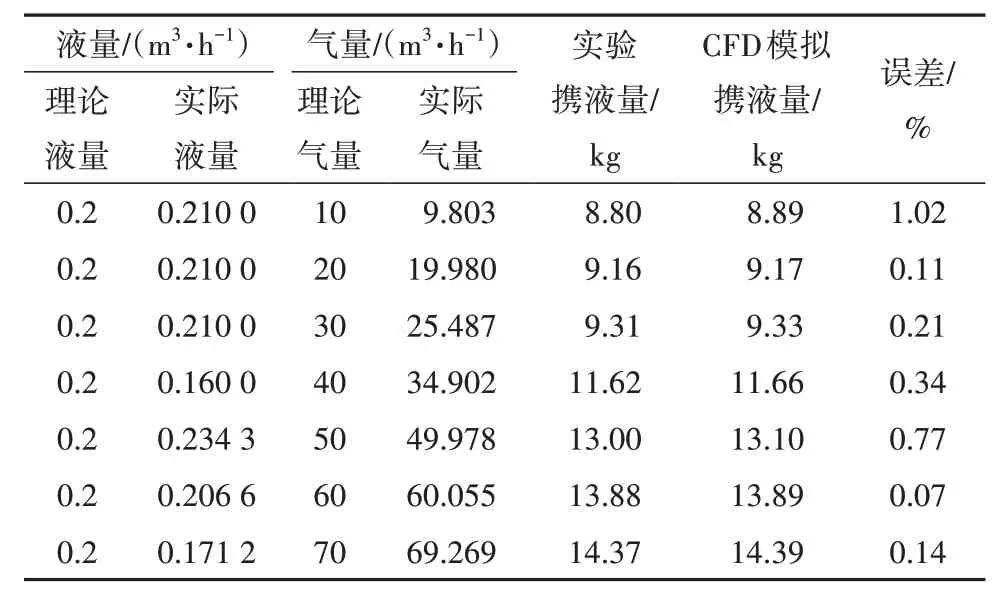

设置出口液相质量流量检测报表,将记录每秒出口的质量流量与实验记录的携液量进行对比(表2)。由表2 可以看出,CFD 模拟携液量与实验所测值较接近,CFD 模拟计算值整体偏大,但两者偏差均在2%以内,说明CFD 数值模拟能够较准确预测气井携液量。

表2 实验与CFD模拟携液量对比结果Table 2 Comparison results of liquid carrying capacity be‐tween experiment and CFD simulation

图6 为实验与CFD 模拟携液量变化情况,从图6 可以看出,CFD 数值模拟的结果与实验测出的数据趋势基本相同,均是随着气量增大携液量逐渐增大,且气量小于30 m3/h 时增幅较小,大于30 m3/h时增幅会变大。说明CFD 数值模拟的计算值能够准确预测气井携液量的变化。

图6 不同气量的实验与CFD模拟携液量Fig. 6 Liquid carrying amount in experiment and CFD simulation of different gas flow amount

2.3 压降

通过CFD 数值模拟,设置与室内模拟实验相同位置的压力检测报表,将记录每秒各压力点的压力变化与室内模拟实验得到的压力进行对比(表3)。由表3 可以看出,与实验所测压差接近,CFD模拟计算值整体偏大,但两者偏差均在1%以内。

表3 实验与CFD模拟压差对比结果Table 3 Comparison results of pressure difference between experiment and CFD simulation

CFD 模拟监测10.5 m 压力变化和3.8 m 压力变化两者差值为井筒压降,图7 为实验与CFD 模拟压降变化情况,从图7 可以看出,整体CFD 模拟计算值变化趋势与实验测出数据变化趋势整体相同,也没有较大的偏差点。说明CFD 数值模拟的计算值能够较准确预测气井压降的变化。

图7 不同气量的实验与CFD模拟压降Fig. 7 Pressure drop in experiment and CFD simulation of different gas flow amount

3 实际井筒条件下CFD 模拟分析与预测

本文采用该模型对实际井筒工况下的泡排模拟进行分析与预测。

模拟温度为20 和70 ℃,压力为15 和30 MPa,液量为0.2 m3/h,气量为50 m3/h。

3.1 井筒流型

模拟流型如图8 所示(红色代表液相,蓝色代表气相)。由图8 可以看出,实际井筒工况条件下,液量为0.2 m3/h、气量为50 m3/h 时,井筒呈长气柱弹状流,且随着温度压力的增大流型变化不明显,与实验条件相比,管内液相组分增多。这是由于随着井筒压力温度的升高,井筒中泡沫破裂,大部分变成液相充满管内,少部分蒸发成为水蒸气,随着温度压力继续升高,少部分气相在高压下慢慢液化并溶解于水中,因此呈现出管内液量增多的现象。

图8 CFD模拟流型分布(液量0.2 m3/h、气量50 m3/h)Fig. 8 Flow regime distribution of CFD simulation(liquid volume 0.2 m3/h, gas volume 50 m3/h)

3.2 携液量

与实验条件相同,设定出口液相质量流量报表,将记录每秒出口的质量流量变化与室内模拟实验得到的携液量进行对比(表4)。

表4 室内实验结果与实际井筒模拟结果对比Table 4 Comparison between laboratory experiment results and actual wellbore simulation results

由表4 可以看出,当温度和压力升高时,携液量较实验条件下减少0.72 倍(40 ℃,15 MPa),且随着温度、压力的继续增大,携液量值趋于稳定,这是因为实际井筒工况下泡沫的表面张力减小,井筒泡沫破裂,气井携液能力减弱。在实际井筒工况下,井筒液相组分明显增大,此时井筒持液率增大,且随着温度压力的升高,液相组分最终趋于稳定(图8);当气量一定时,实际井筒工况下气体流速变小,气体举升越来越困难,因此携液量减小;随着温度、压力增大,气井携液能力减弱。

3.3 压降

与实验条件一样,取3.8 m 处和10.5 m 处界面设定压力检测报表,将记录每秒各压力点的压力变化与室内模拟实验得到的压力变化进行比对(表5)。

表5 室内实验结果与实际井筒模拟结果对比Table 5 Comparison between experiment results and simulation results

由表5 可以看出,当温度和压力升高时,压降较实验条件下增大,增大为实验条件下的1.8 倍(40 ℃,15 MPa),且随着温度、压力的继续增大,井筒压降值趋于稳定;这是因为当温度压力增大时,井筒中泡沫破裂,泡沫密度增大,液相黏度增大,泡沫重位压降变大,液相在高压下液化成液相,此时天然气黏度增大,泡沫和管壁以及泡沫和气相之间摩阻压降增大,相较于实验条件下泡沫组分和天然气组分重位压降增大,因此呈现出总压降增大的趋势。

4 结 论

(1)不同泡排剂质量分数(0~0.5%)的室内模拟实验表明,泡排剂质量分数0.3%为最优质量分数,此时井筒压降最小,且压降波动小,井筒排液效果最好。

(2) 通过对比室内模拟实验结果,优选“VOF+k⁃ω”模型为井筒泡沫排水采气的CFD 模拟最优数学模型,压降携液量误差均在10%以内,且流型一致时压降携液量的变化趋势基本相同。

(3)采用“VOF+k⁃ω”模型对实际井筒工况进行模拟研究,随着温压增至40 ℃、15 MPa,液、气量分别低于0.2 m3/h、50 m3/h 时,流型转为弹状流,压降增加1.8 倍,携液量减少0.72 倍,泡排效果减弱。