有机醇胺溶液捕集燃煤烟气中二氧化碳示范装置的试验研究

2023-05-28于世晓王中妮邓鹏飞龚东巧

于世晓,王中妮,邓鹏飞,龚东巧

(1.青岛市市政公用工程建设发展中心,山东 青岛 266100;2.青岛海尔智能技术研发有限公司,山东 青岛 266100)

0 引言

伴随经济社会快速发展我们面临着严重的环境问题,CO2大量排放是国际公认全球变暖主要原因[1-3]。世界各国正努力通过CO2减排来应对全球气候变暖,2015年巴黎气候大会达成减排协定,利用国家自主贡献的方式实现全球平均气温上升控制在2℃以内[4]。中国作为全球第一大碳排放国,CO2减排任务艰巨[5]。作为CO2最大单一来源的热电行业,热电行业在全国CO2总排放量中占比大于40%,因此研究CO2捕集技术在燃煤热电厂中的应用意义重大[6]。捕集CO2技术主要有燃烧前捕集技术、燃烧中的富氧燃烧技术及燃烧后捕集技术[7-8]。燃烧前捕集技术主要是采用气化重整技术将煤转化为CO2和H2,其中CO2体积浓度约35%~45%,该技术在国内外IGCC电厂已有工程应用,国外5万t中试在运行,我国天津华能开发的IGCC电厂10万t碳捕集项目,目前已稳定连续运行[9];富氧燃烧捕集技术是用高浓度氧气代替空气实现充分燃烧,生成CO2浓度高达80%以上的烟气,使后续CO2分离回收工艺简单低耗,但该技术处于试验阶段,目前还没有成熟的商业规模项目运行[10]。燃烧后CO2捕集技术只需对现有热电厂烟气处理系统增设CO2回收装置,对现有热电厂进行较小改动就可投入,是目前国内外应用最广泛的碳捕集技术,2014年百万吨级碳捕集项目已在加拿大投产运行,我国华能集团设计和建设的十万吨级燃煤电厂碳捕集示范工程,CO2产品纯度按食品级设计,已于2009年投产运行[11-12]。

我国热电厂燃煤锅炉烟气通过干法或湿法脱硫达标后可直接排放,烟气中包含N2、CO2、O2、SOx、NOx、水蒸气以及烟尘等,其中CO2占比10%~15%/V,我国热电厂燃煤锅炉烟气具有烟气流量大、二氧化碳分压低、烟气出口温度高且含大量惰性气体和硫化物及氮氧化物等杂种气体等特点[13]。考虑到热电厂燃煤锅炉烟气的复杂特点,需要对CO2的捕集方法做深入研究,本文通过参照热电厂燃煤锅炉烟气的特点,对不同捕集方法进行了系统比较,重点研究了化学吸收技术在燃煤烟气中捕集CO2项目的应用。

1 二氧化碳捕集技术

燃煤烟气CO2捕集技术研究主要集中在物理吸收、化学吸收、吸附分离、膜分离和低温液化分离等技术。

1.1 物理吸收技术

物理吸收技术是利用烟气中CO2在吸收剂中具有较大的溶解度实现分离,该技术适用于烟气中CO2分压较大的情况,一般选用高沸点吸收剂,可以减少溶液损耗及溶剂蒸汽泄露,目前主要有低温甲醇技术[14-15]、碳酸丙烯酯技术[16]、Seloxol技术[17]、Purisol技术[18]等。

1.2 化学吸收技术

化学吸收法是通过化学吸收液与烟气中CO2发生可逆的化学反应分离出烟气中CO2,然后通过加热等方法再解析出CO2。一般的化学吸收剂采用氨水[19]、碳酸盐溶液[20-21]、有机醇胺类溶液[22]等。

1.3 膜分离技术

膜分离技术又称气体膜分离技术,主要依靠膜两侧的压强差实现分离目的[23-24]。分离膜按膜材料类别可分为无机分离膜、有机分离膜和金属分离膜三类[25]。无机膜能耐高温、耐腐蚀及长寿命,但需要特定的形状且质地脆,制造成本较高。无机膜主要是陶瓷膜、氧化铝膜等。有机膜主要是乙酸纤维素、苯醚、聚砜醚等,已大规模用于工业实践。有机膜拥有良好的渗透性和选择性,但耐热性比较差,限制了其在工业高温场景下应用。

1.4 吸附分离技术

吸附分离技术是利用吸附剂对烟气中CO2进行选择性吸附从而实现CO2分离回收。吸附分物理吸附和化学吸附。实际影响吸附工艺的是变温和变压两个参数[26]。变温工艺是在低温下吸附,在高温下解析出来。变压工艺是利用固态吸附材料选择吸附烟气中的CO2,加压时吸附量增加,减压后被解析出来。目前工业级吸附剂主要有活性炭类、Al2O3和硅胶等。

1.5 低温液化分离技术

低温分离技术是在低温下冷凝分离CO2过程,主要利用烟气中气体挥发性不同,通过多次压缩和冷凝使CO2由气态成为液态,从而实现分离目的[27]。低温液化分离技术适用于含有高浓度CO2混合气,对于CO2含量较低烟气,能耗高、经济性差[28]。

膜技术应用于烟气脱碳才刚刚起步,低温液化分离技术具有投资大及成本高等缺点,物理吸收技术的选择性低,仅适合于高浓度CO2废气,而对中低浓度高温CO2废气,其吸收率远不如化学吸收技术。化学吸收技术是目前应用最为成熟的技术,本项目采用化学吸收技术,用化学溶剂法捕集燃煤烟气中的CO2,然后用吸附精馏法提纯到99.9%以上,达到了食品级CO2国标要求。

2 装置、工艺流程设计

依托山东某电厂二期2×300 MW工程,建设一套年产能5 000 t的烟气CO2捕集装置,产品是食品级CO2。二期#1和#2燃煤机组湿式电除尘出口的烟气作为原料气,出口烟气可达标超低排放,表1列出了作为原料气的烟气主要成分。

表1 烟气主要成分

2.1 工艺装置

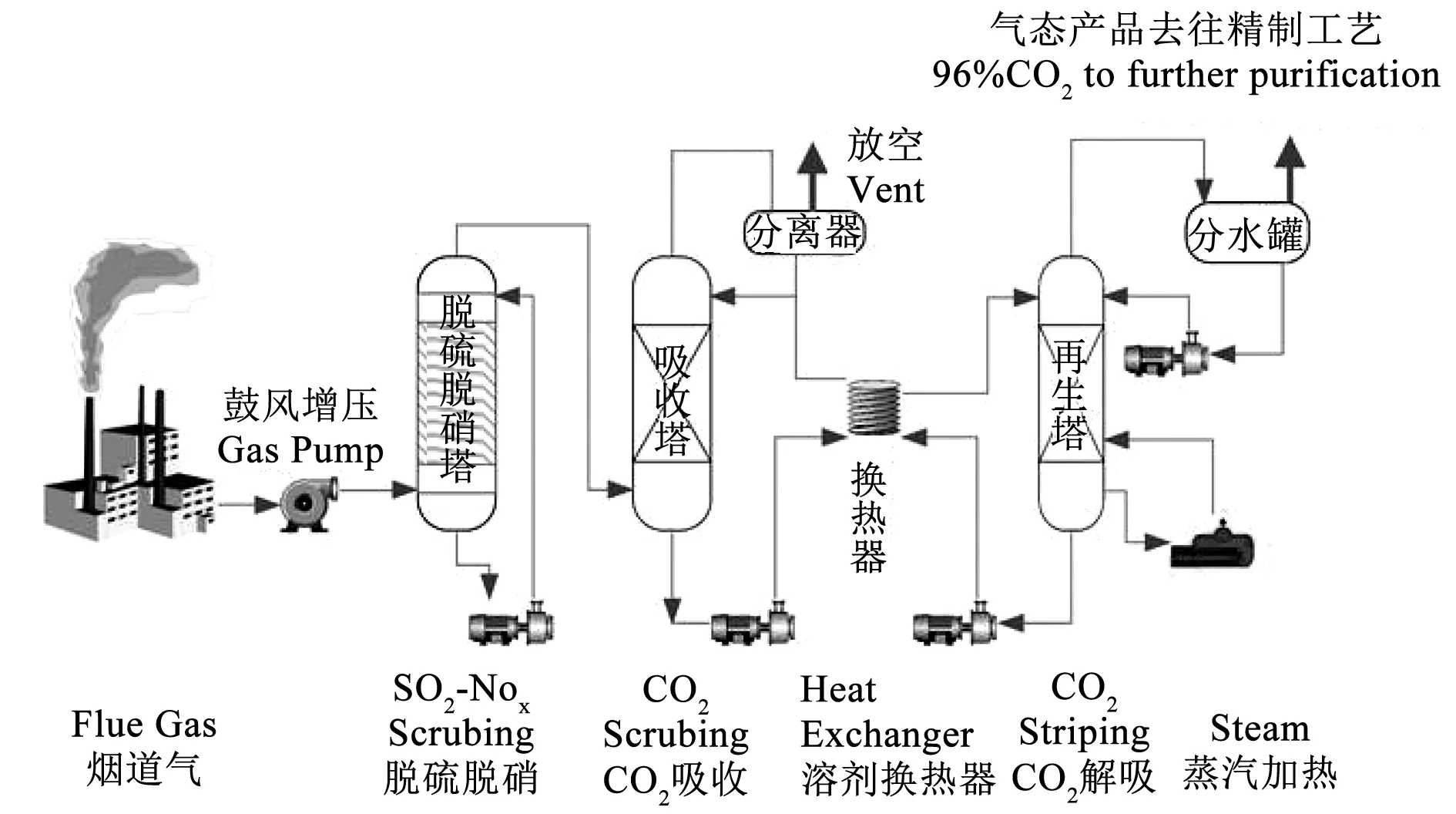

烟气捕集制食品级液体CO2工艺装置有二氧化碳捕集单元、CO2纯化液化单元、储运单元(2台50 m元储罐、2套定量装车系统)、食品级在线检测仪器及DCS集中控制系统等。本项目整套CO2集回收精制装置分为二部分:CO2捕集部分及CO2回收精制部分。工艺流程如图1、图2所示。

图1 CO2捕集部分

图2 CO2精制部分

燃煤锅炉烟道气经过冷却鼓风增压后通入脱硫脱硝塔底部,塔内填装脱硫脱硝吸附剂,可一次性完成烟气的脱硫脱硝,然后脱硫脱硝后的烟气进入CO2吸收塔底部,专门用于吸收低浓度CO2的新型有机醇胺吸收液(贫液)从塔顶进入吸收烟气中的CO2成为富液,从塔底泵入溶剂换热器,与从解析塔出来的高温贫液进行热量交换,经过预热后进入再生塔,处理后的烟气通过洗涤冷却后从塔顶排出。富液进入再生塔内,利用汽提工艺先解析其中部分CO2,剩余富液在溶液煮沸器中通过蒸汽加热使二氧化碳充分解析,包含CO2和水蒸气的高温混合气从再生塔顶排出后,通过冷却水冷却实现气液分离。本工段收集的气态CO2纯度95%以上,再生塔中新型有机醇胺吸收液解析CO2后从塔底进入换热器预热来自吸收塔的富液,最后泵入冷却器冷却后从吸收塔顶部流入。

从捕集工艺出来的CO2经过压缩机加压到2.6 MPa后,经过稳压罐后进入干燥床,干燥床由两个尺寸相同的金属圆桶组成,圆桶可耐压内部装填Al2O3、活性碳和分子筛干燥剂等,用筛板将填料隔离,根据烟气中杂质成份和含量选择填料种类和数量。粗CO2经过干燥床后进入吸附床,吸附床圆桶装填有固体硫化物吸附剂和NOx吸附剂等,用筛板隔离吸附剂,可根据烟气中杂质成份和含量选择相应的吸附剂组成。净化后的CO2在-18~-20 ℃及2.0 MPa压力下冷凝液化,液体二氧化碳进入精馏塔精馏纯化,精馏塔是填料塔。经过精馏塔进一步提纯后得到的CO2产品装罐储存,后装车外运。

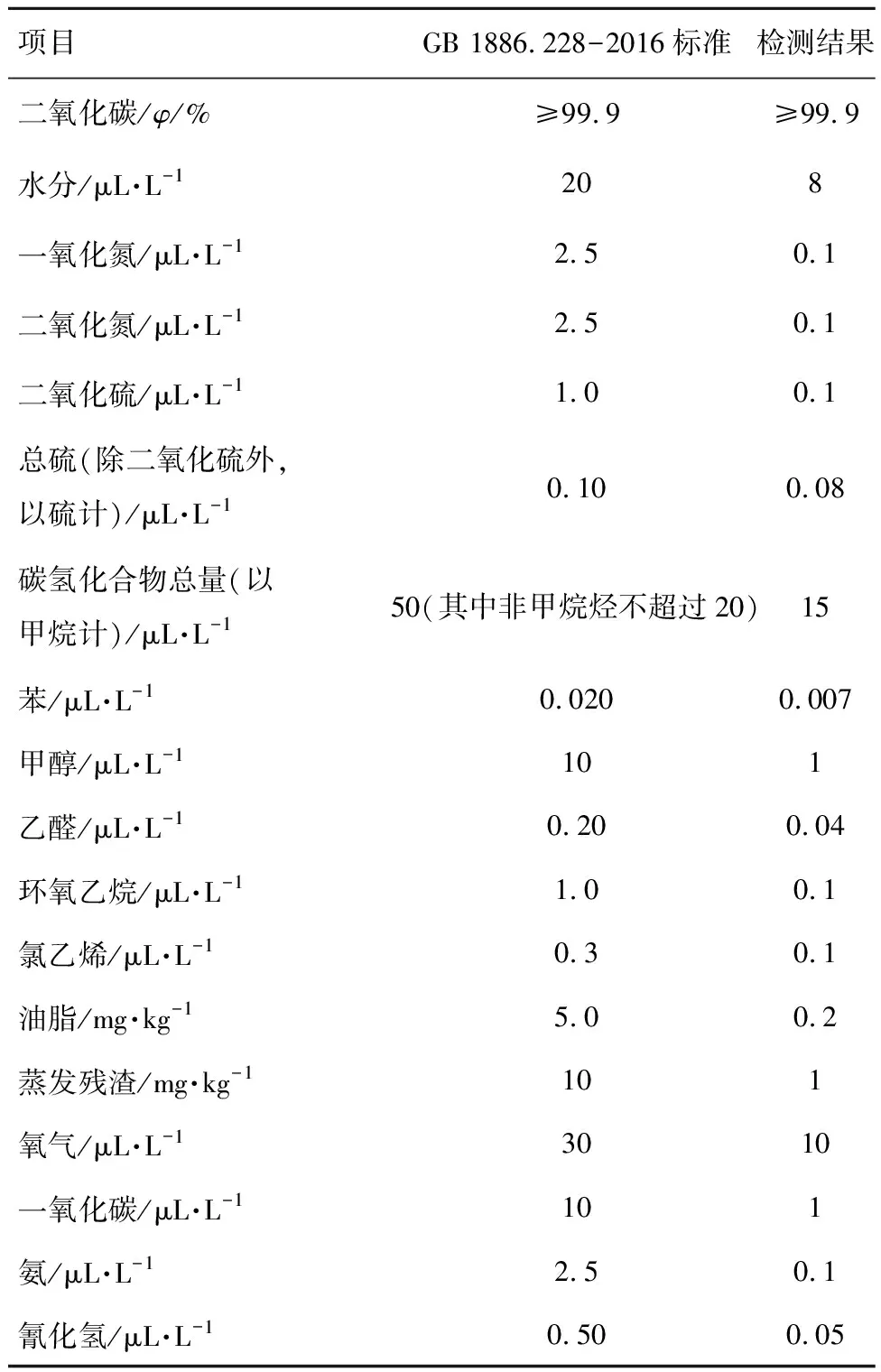

精制CO2产品参照GB 1886.228-2016《食品安全国家标准食品添加剂二氧化碳》进行检测,测试结果如表2所示,从检测结果可知,该工艺捕集纯化的CO2达到了食品级液态CO2国标要求。

表2 精制CO2产品检测数据

2.2 工艺运行优化

为实现CO2捕集工艺降耗增产,对影响工艺的参数进行了系统研究,捕集工艺主要由吸收塔入口烟气温度、烟气量、吸收液的温度、吸收液循环流量、再生塔的压力和温度、再生蒸汽耗量等多个参数的影响。

2.2.1 吸收塔入口烟气温度和烟气量对CO2捕集的影响

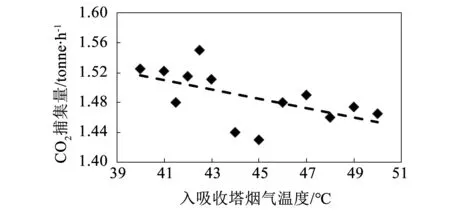

新型有机醇胺溶液捕集CO2过程会放出热量,因此吸收塔入口烟气温度越低,越有利于反应向放热方向进行,有助于CO2捕集。由图3 CO2捕集量随入口烟气温度变化曲线所示,CO2捕集量随着吸收塔入口烟气温度的下降而增加。进入吸收塔的烟气来自脱硫脱硝塔,降低烟气温度需要外设冷却装置,综合考虑经济效益,本项目合适的入吸收塔烟气温度控制在40.0 ℃左右。

图3 CO2捕集量随入口烟气温度变化曲线

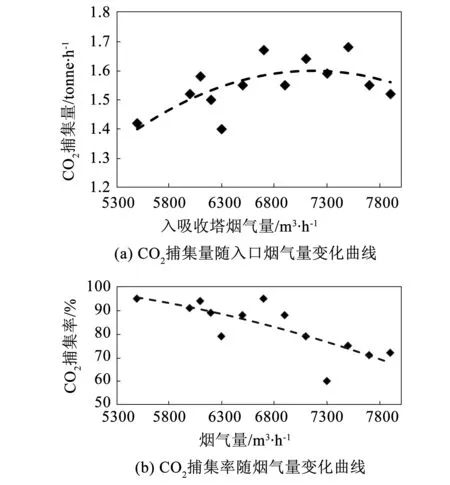

吸收塔入口烟气量变化对CO2捕集量和捕集效率影响如图4(a)和图4(b)所示,随着吸收塔入口烟气量的增加,CO2捕集量增加,捕集效率降低。当吸收塔入口烟气量增加时,由于烟气中CO2总量变大,吸收剂吸收的CO2绝对质量增加,CO2捕集能力上升。但CO2捕集效率会随着入口烟气量的上升而下降,主要是因为吸收剂捕集CO2能力受到吸收塔固定塔板的限制,存在最大捕集能力,所以随着入口烟气量的上升CO2捕集效率逐渐下降,因此存在最佳入口烟气量,入口烟气量应控制在6 000~6 500 m3/h最佳。

图4 CO2捕集量和捕集效率烟气量变化曲线

2.2.2 入吸收塔贫液温度对CO2捕集量的影响

新型有机醇胺贫液从吸收塔顶部喷入,与泵入塔底的烟气在上升过程中充分接触吸收,吸收塔入口贫液温度对CO2捕集量有影响。如图5 CO2捕集量随入吸收塔贫液温度变化曲线可见,CO2捕集量随着吸收塔入口贫液温度的增加先增加后减少,当温度在44.0 ℃时CO2捕集量最大。当贫液温度过高时不利于吸收反应的进行,导致CO2捕集量降低。因此,本项目合适的吸收塔入口贫液温度应控制在44.0 ℃。

图5 CO2捕集量随入吸收塔贫液温度变化曲线

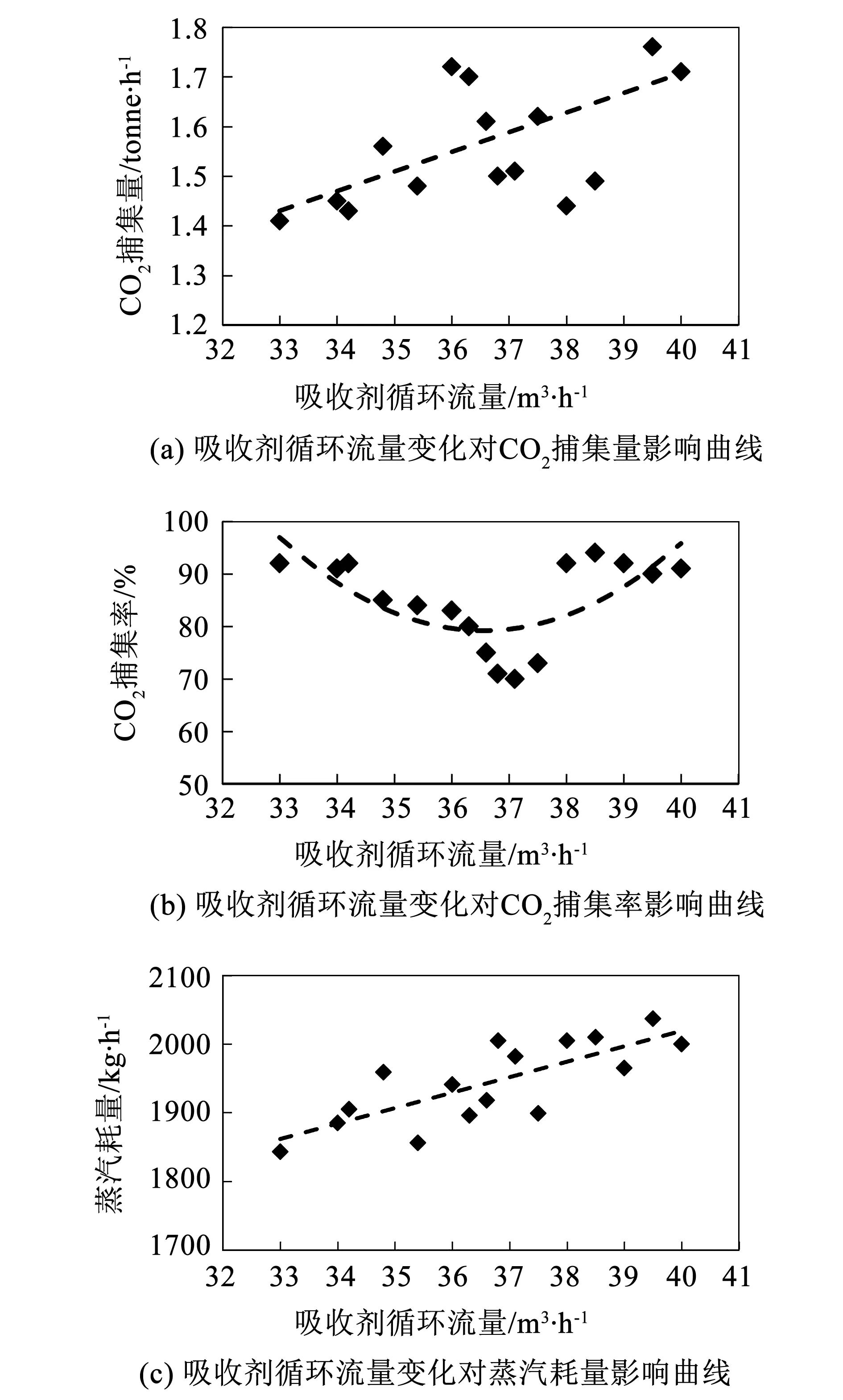

2.2.3 吸收塔吸收液循环流量对CO2捕集量的影响

吸收塔入口烟气温度和烟气量、吸收剂循环流量及吸收塔入口贫液温度等运行参数均根据工艺优化设定区间,由DCS集中控制系统进行调节。吸收剂循环流量变化对捕集量、捕集效率和再生蒸汽耗量的影响如图6(a)、图6(b)和图6(c)所示。由图6(a)、6(b)、6(c)的数据趋势可知,在一定区间内,CO2捕集量及蒸汽耗量随吸收剂循环流量的上升而上升,捕集效率则随着吸收剂循环流量的上升先下降后上升。图中各测试数据点离散度较大,存在有较大偏差,分析主要原因可能是由于锅炉负荷会根据电网要求进行多次调整,导致CO2在烟气中体积占比变化较大,在10%~15%之间起伏。CO2捕集装置控制系统无法及时响应调整,该现象也出现在其他燃煤热电厂碳捕集工程中[29],其中文献中还分析了运行工况中多参数调整有协同或干扰作用可能也会造成运行结果离散。综合考虑环保节能及经济效益吸收剂循环流量存在最优区间,本项目按CO2产量1.50 t/h、捕集效率90%计,吸收剂循环流量最优区间为33~34 m3/h,吸收塔入口贫液温度宜取44.0 ℃,入口烟气温度宜控制在40.0 ℃。

图6 吸收剂循环流量变化对CO2捕集量、捕集率、蒸汽耗量影响曲线

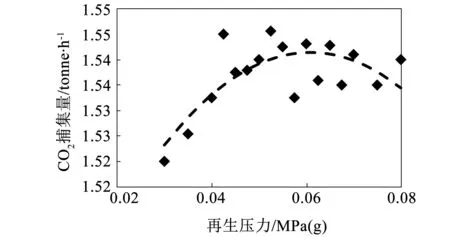

2.2.4 再生压力和再生温度对CO2捕集量的影响

如图7再生压力变化对CO2捕集量影响曲线可知,随着再生压力增加,CO2的捕集量先上升后下降,由于蒸汽能量的限制导致CO2捕集量随再生压力增加存在最大值,本项目最佳再生压力宜控制在0.06 MPa(g)。

图7 再生压力变化CO2捕集量影响曲线

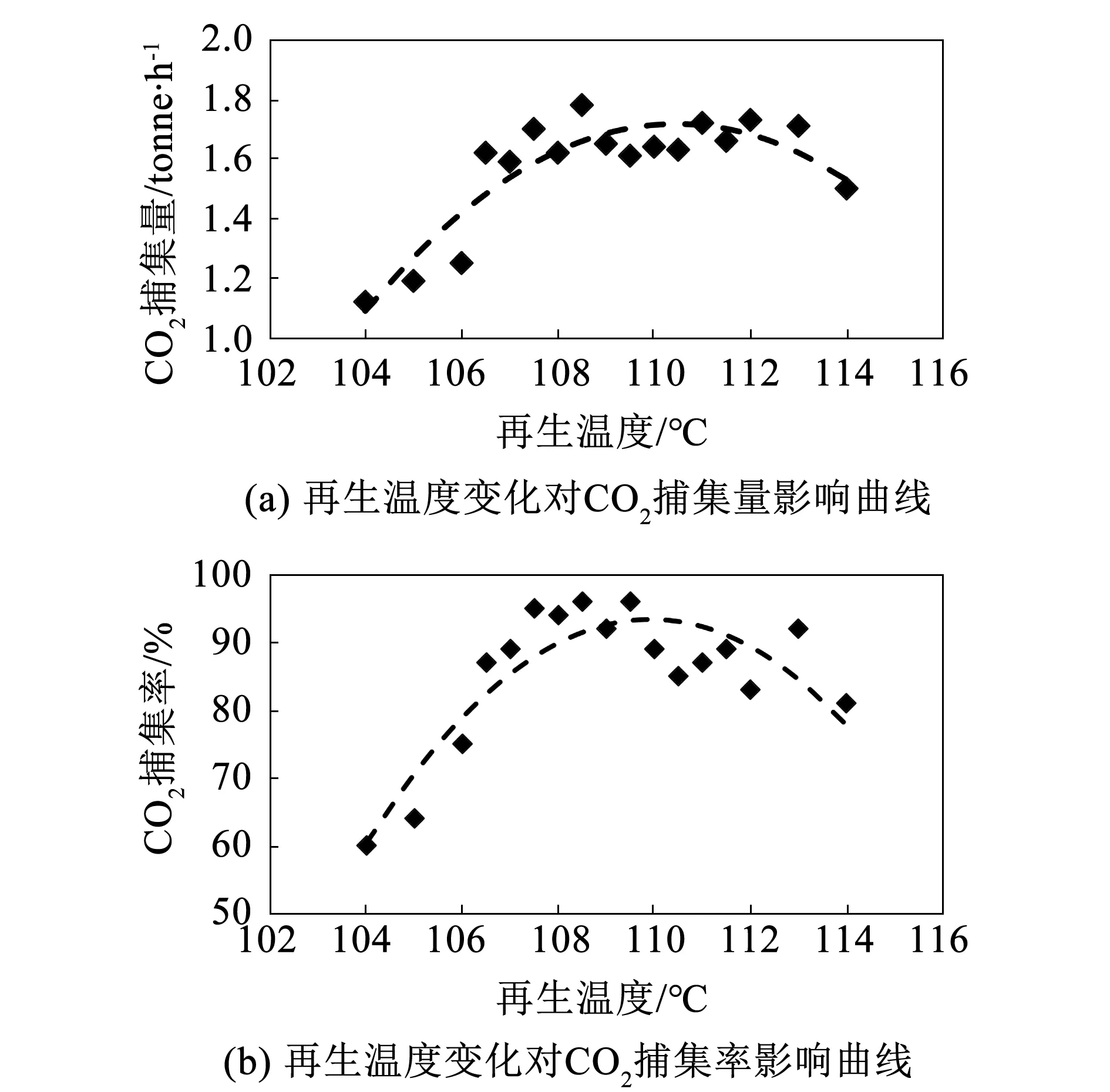

再生温度变化对CO2捕集量和捕集效率的影响如图8(a)和图8(b)所示,由图可知,CO2捕集量和捕集效率随再生温度的增加均先上升后下降。分析可能原因是当再生温度较低时,导致中间产物不能彻底分解,贫液吸收能力降低。CO2在较高再生温度下解析充分,贫液吸收能力增加,因此CO2捕集量及捕集效率随着再生温度的增大而上升。但过高的再生温度会造成贫液温度上升,经过换热器后吸收塔入口进液温度相应增大,不利于CO2的吸收。因此本项目最佳再生温度控制为108.5~109.5 ℃。

图8 再生温度变化对CO2捕集量、捕集率影响曲线

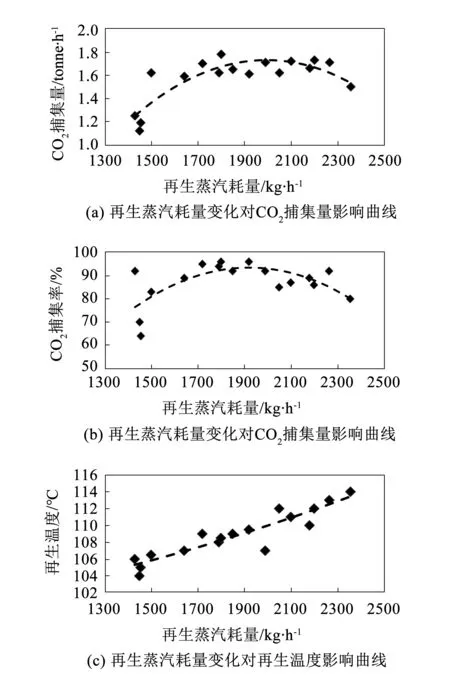

2.2.5 再生蒸汽耗量对CO2捕集量的影响

再生蒸汽耗量对CO2捕集量、捕集效率及再生温度的影响如图9(a)、图9(b)及图9(c)所示。由图可知,再生温度随着再生蒸汽耗量增大而增大,而且过高再生温度会造成贫液出口温度上升,为了得到最佳CO2捕集量,需要对再生温度进行控制。CO2捕量和捕集率随着再生蒸汽耗量的增加先增加后减少。为节能降耗应设置较低的再生温度,或在较高再生温度下减少吸收剂循环流量。本项目最佳再生温度控制为108.5~109.5 ℃,对应再生蒸汽耗量在1 750~1 850 kg/h之间,由图9(a)和9(b)可知,CO2捕集量可达1.60 t/h,二氧化碳捕集率在90%以上,满足工艺要求。

图9 再生蒸汽耗量变化对CO2捕集量、捕集率、再生温度影响曲线

3 结论

通过对有机醇胺溶液捕集燃煤烟气中CO2工艺参数进行系统研究,分析吸收塔入口烟气温度、烟气量等多个参数对CO2捕集量和捕集效率影响,所得主要结论如下:

(1)在烟气温度为40.0 ℃,烟气量为6 000~6 500 m3/h,吸收塔入口贫液温度在44.0 ℃,吸收液循环流量在33~34 m3/h,再生塔温度在108.5~109.5 ℃,压力在0.06 MPa时,工艺运行性能最佳,CO2回收率达90%,二氧化碳捕集量可达1.50 ton/h,纯度达99.9%,社会效益和经济效益显著。

(2)本示范项目规模相对较小,测试数据表明有机醇胺溶液捕集技术可以有效降低燃煤烟气中CO2排放,但成本和能耗还需要继续优化提升,待深入研究为热电厂实现碳中和提供了有效的实施路径。