基于双线结构光双目视觉的干排渣机排渣流量检测方法研究

2023-05-28林悦楠范永胜许传龙

林悦楠,范永胜,李 健,张 彪,许传龙

(东南大学大型发电装备安全运行与智能测控国家工程研究中心,能源与环境学院,江苏 南京 210096;国家能源集团江苏电力有限公司,江苏 南京 210036)

0 引言

干排渣机是一种利用传送钢带输送高温炉渣,并通过空气对炉渣进行冷却的排渣系统[1],具有节能、节水、干渣综合利用价值高等优点,目前在大型燃煤发电机组上得到了广泛应用[2-3]。在干式排渣系统中,冷却风通过排渣机壳体两侧及头部的风口进入排渣机,对传送钢带上高温炉渣进行冷却后,温度升高进入锅炉炉膛参与燃烧,同时炉渣被冷却到达规定的安全温度后输送到渣仓。干排渣系统抽吸进入锅炉炉膛的冷却风对锅炉效率存在两方面影响,一方面通过回收炉渣热量,可提升锅炉热效率;另一方面,由于炉底漏风的存在,在负荷一定的情况下,为保证风煤比满足设定值[4],通过空预器的风量减少,排烟温度升高导致锅炉效率降低[5]。电站锅炉实际运行过程中,干排渣量受机组负荷以及水冷壁吹灰的影响,具有较大的随机性,因此实现传送钢带上渣量的实时测量,进而对干排渣机冷却风量进行及时有效调整,对提高干渣机运行的经济性和可靠性具有重要意义。

目前,干排渣机排渣量检测方法主要有出渣车称重法和渣仓多测点料位计法两类。出渣车称重法主要通过地磅称重渣仓出渣车输送的渣量,从而得到一定时间内渣量数据。渣仓多测点料位计法是通过安装在渣仓内多个测点,并根据物料堆积特性,从而计算渣仓内渣量[6-7]。可见,这两种方法均为测量一定时间内的累积渣量,存在较大滞后性,不能满足实时准确测量的要求,对干排渣机冷却风量无法进行实时调整。对传送带输送物料流量检测,目前大多采用电子皮带秤、核子秤等接触式方式测量方法,但计量精度易受接触件磨损、物料分布不均等因素影响,因此无法对具有较大随机性的电站锅炉排渣进行准确测量。相对而言,非接触式视觉检测和激光检测方法具有适应性强、干扰小等优势[8],近年来也有学者将其应用于煤炭等传送带流量测量,但视觉和激光检测方法实质上均为计算物料横截面积或视野内体积,需在传送带速度固定并已知情况下,才能实现体积流量测量,这对于速度未知且负荷变化的干排渣机而言,无法准确计算排渣的体积流量。

双目立体视觉是机器视觉的一种重要形式,它是基于视差原理并由多幅图像获取物体三维几何信息的方法[9-11],已被广泛应用于机器人视觉系统、工业检测等领域[12-17]。近年来,双目立体视觉也被应用于输送物料测量[18-19],为干排渣系统钢带上渣量在线连续检测提供了新的思路。与其他输送物料非接触性测量相比,双目视觉具有成本低且结构简单的优势,但对于无纹理特征的对象,双目视觉算法匹配困难、误差较大,影响其实际应用范围[20]。锅炉炉渣输送时具有高温、动态、纹理信息少等特点,无法直接应用双目视觉技术对锅炉排渣量进行测量。为此,针对无纹理特征的对象检测,近些年发展出了主动式视觉技术,以提高双目视觉算法匹配的准确性[21],其中,结构光是主动视觉技术研究中的一个重要发展方向。结构光系统一般需要编码设计投射光,需要一定的空间和时间成本,对于密闭的干排渣机传送带连续输送的炉渣存在空间限制及无法实时获取信息等问题。线结构光作为一种简单的结构光,具有系统空间和时间成本低的优势[22],特殊设计的线结构光可配合双目相机实现对连续输送物料的准确测量。

本文针对燃煤发电机组干排渣机炉渣特点,提出一种耦合双激光线结构光和双目视觉的排渣体积流量非接触在线检测方法。该方法首先通过红蓝激光器在干排渣机传送带炉渣表面投射无需编码的红色及蓝色线型激光,主动添加炉渣纹理信息,对双目相机图像的RGB通道进行分离,进而分别利用双目视觉算法对R、B通道图像进行匹配。之后,利用B通道前后两帧图像分别获得的物料厚度分布,进行互相关算法确定传送带速度,进而结合R通道图像计算获得传送带上炉渣横截面积,可获得传送带上炉渣体积流量。在检测方法研究的基础上,构建了基于双线结构光双目视觉的炉渣体积流量检测系统,并开展了系统标定和性能实验评价研究。

1 基于双线结构光双目视觉的排渣流量测量方法

1.1 双目视觉基本原理

双目立体视觉是基于空间中一点在左右相机成像存在视差,实现三维坐标计算。深度方向坐标计算原理如图1所示。系统中左右相机相对位置固定,pL和pR分别为空间中点P在左相机和右相机成像面上的像点,根据三角形关系,空间点P到相机的距离z,可表示为

图1 双目视觉原理示意图

(1)

式中,线段xL和xR分别为pL和pR到对应成像面左边缘的距离,xL-xR为P点左相机和右相机成像面上的视差,f为相机焦距,B为左右相机光心距离,即系统基线长度。

相机焦距f属于相机内部参数,基线参数B属于系统外部参数,均可通过系统标定确定;视差可通过左右相机寻找同名点确定,即利用双目立体匹配算法获得。因此,对于双目立体视觉求解空间点的深度问题,关键在于双目立体视觉系统的标定及准确的立体匹配。

1.2 双线结构光双目视觉检测方法

在双目视觉原理基础上,本文采用双激光线结构光作为主动光源,提出一种双线结构光双目视觉输送带干渣流量测量方法,流程图如图2所示。在常规双目相机设备之间添加激光装置,在无纹理对象表面生成强特征的红蓝两种颜色线型激光标志,以提高双目相机对无纹理对象的匹配准确度。其中,红色激光线垂直于传送带,用以计算物体横截面积;蓝色激光线平行于传送带,用以计算传送带速度。

图2 双线结构光双目视觉输送带渣量测量方法流程图

双目视觉系统中左右相机在红蓝激光线照射下拍摄物体图片,如图3(a)。经过相机标定参数校准后,对拍摄图片进行RGB三通道分离,以R通道为例进行后续处理。通道分离得到R通道图像,如图3(b)所示。对得到图像进行灰度化后,因红蓝激光线在R通道和B通道亮度存在较为显著差异,通过设定阈值对图像进行二值化处理,结果如图3(c)所示。由于激光线在图像中占据多个像素,为进一步消除匹配歧义性,提取了激光线骨架,最终使得每一行像素仅为单个像素宽的线形作为输入,实现唯一性匹配,R通道二值化后提取的骨架如图3(d)所示。因图像已经进行标定校正,左右图像实现行对齐,对图3(d)骨架图搜寻每行中灰度最大值确定匹配点,记录各行匹配点的坐标,即可完成准确匹配,匹配示意如图3(e)与图3(f)所示。

图3 双线结构光双目视觉原理示意图

根据匹配结果获得的左图亮点坐标xL和右图亮度坐标xR,由标定结果得到焦距f及基线B,可由公式(1)计算视差,即可得到空间点所在物体深度z,进而可得传送带物体厚度th分布

th=z0-zx

(2)

其中,z0为参考平面传送带深度,zx为放置物体后深度。

根据相机成像原理,通过标定校正后的图像,并结合点所在空间深度,可计算得出每个像素大小对应实际空间大小。因左右相机图像匹配过程中,只对行进行点搜寻配对,实质上将倾斜激光线投影到图像宽度方向,故测量结果需要考虑倾斜角度,如图3(g)所示,此时物体实际宽度l可表示为

(3)

其中,h为物体投影到图像宽度方向距离,Δx(zx)为像素点宽度方向对应深度zx的距离函数,θ为激光线与水平方向夹角。

由物体实际大小及厚度分布关于像素点x函数th(x),物体垂直于传送带平面处横截面积S,可以表示为

(4)

对于B通道图像的处理与R通道一致,得到物体厚度th分布,物体随着传送带运动在前后两帧图像中厚度分布不一致,根据前后两帧图像物体厚度分布,进行互相关运算,可以得到物体前后两帧图像产生的位移,进而求取物体运动速度。对于采样时间间隔为T的前后两帧图像,经过厚度计算,得到同一物体前后两帧厚度分布thg1i与thg2i(i=1,2,3,…,N),其互相关函数为

(5)

(6)

最终,输送带上物料体积流量Vflow,可以表示为

Vflow=vS

(7)

2 双线结构光双目视觉系统构建及标定

2.1 双线结构光双目视觉系统

为了验证双线结构光双目视觉测量方法的可行性,构建了双线结构光双目视觉系统,如图4所示。系统主要包括双目相机、红光和蓝光激光器、传送带、无纹理对象、设备固定架及上位机构成。双目相机及红蓝光激光器安装在设备固定架上,传送带距离双目相机约40 cm,其中红色激光线垂直传送带,蓝色激光线平行传送带。

图4 实验系统图

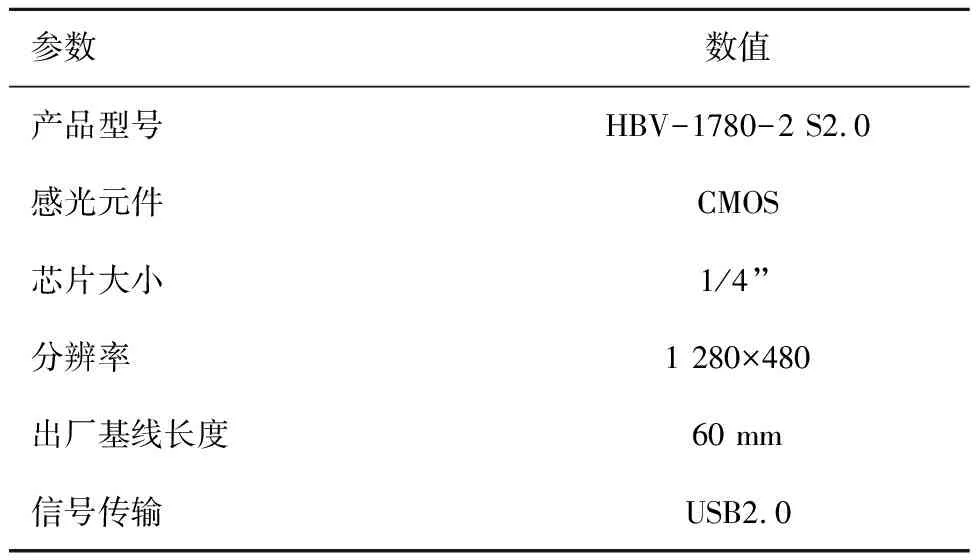

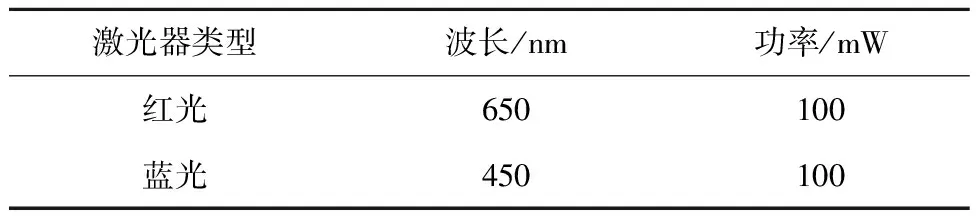

表1为双目相机参数,本文采用的是HBV-1780-2 S2.0型号双目相机,两个相机平行布置且相对位置固定,相机采用一根USB2.0数据线传输左右拼接图像,相机分辨率设定为1 280×480,即左右相机单张分辨率为640×480。相机支持30帧进行数据采集,实验过程中每秒采集1帧图像进行处理。表2为红蓝光激光器参数。

表1 双目相机参数

表2 线激光器参数

2.2 双目视觉系统标定

机器视觉的本质是用相机捕捉的二维平面位置信息,来解析被测物体在三维空间的位置,解析过程通过坐标系的转换来实现,坐标转化关系可用相机的内外参数来描述,相机内外参数需要通过相机标定来确定[10]。此外,相机镜头设计以及加工缺陷,也将导致图像边缘处存在较大畸变,致使三维空间位置测量产生较大偏差,因此也需通过标定对图像进行校正。本文采用张正友标定法对相机进行标定。

单相机张正友标定法已经十分完善,在获取单相机焦距f等内部参数及外部参数的基础上,可对双目相机进行标定,求取双目系统外部参数旋转矩阵R和平移矩阵T,可由单目标定后左右相机的旋转矩阵RL和RR以及平移向量TL和TR来表示[19]。空间中一点P在左右相机坐标系的坐标PL和PR,根据单相机标定,可以表示为

(8)

其中,PW是点P在世界坐标系下的坐标。

式(8)消去PW后,可得到

(9)

根据外参旋转矩阵及平移矩阵与空间点关系,由式(9)可得出双目标定所需求解矩阵

(10)

其中,R为所需要标定的双目系统旋转矩阵,T为所需要标定的双目系统平移向量。在相机平行布置下,R为单位矩阵,T向量可表示为式(11)

T=[B0 0]

(11)

其中,B为基线长度。

双目视觉系统标定装置如图5所示。改变黑白棋盘格标定板位姿,通过双目相机进行拍摄获取多组图片,由张正友标定法获得双目相机内外参数,见表3。其中fx,fy为相机x,y方向焦距,单位为像素;cx,cy为主点坐标值,单位为像素;k1,k2,k3为相机径向畸变参数,p1,p2为相机切向畸变参数,两者用于图像校正。双目旋转矩阵R接近于单位矩阵,符合本文双目相机采取平行布置结果;平移向量T中第一个数据绝对值即为基线长度,与表1出厂基线长度基本吻合。

图5 双目视觉系统标定装置图

表3 双目相机标定内外参数

标定结果的质量常用重投影误差来衡量,重投影误差是指检测点真实坐标和重投影点坐标之间的差距,其中重投影坐标是根据标定的内外参数将点从由定义的世界坐标投影到图像坐标中计算得出,一般认为重投影误差小于一个像素代表标定结果较为准确[8]。本系统标定重投影平均误差为0.07个像素,处于亚像素级别,具有较高的精度。

3 实验结果及分析

3.1 横截面积测量

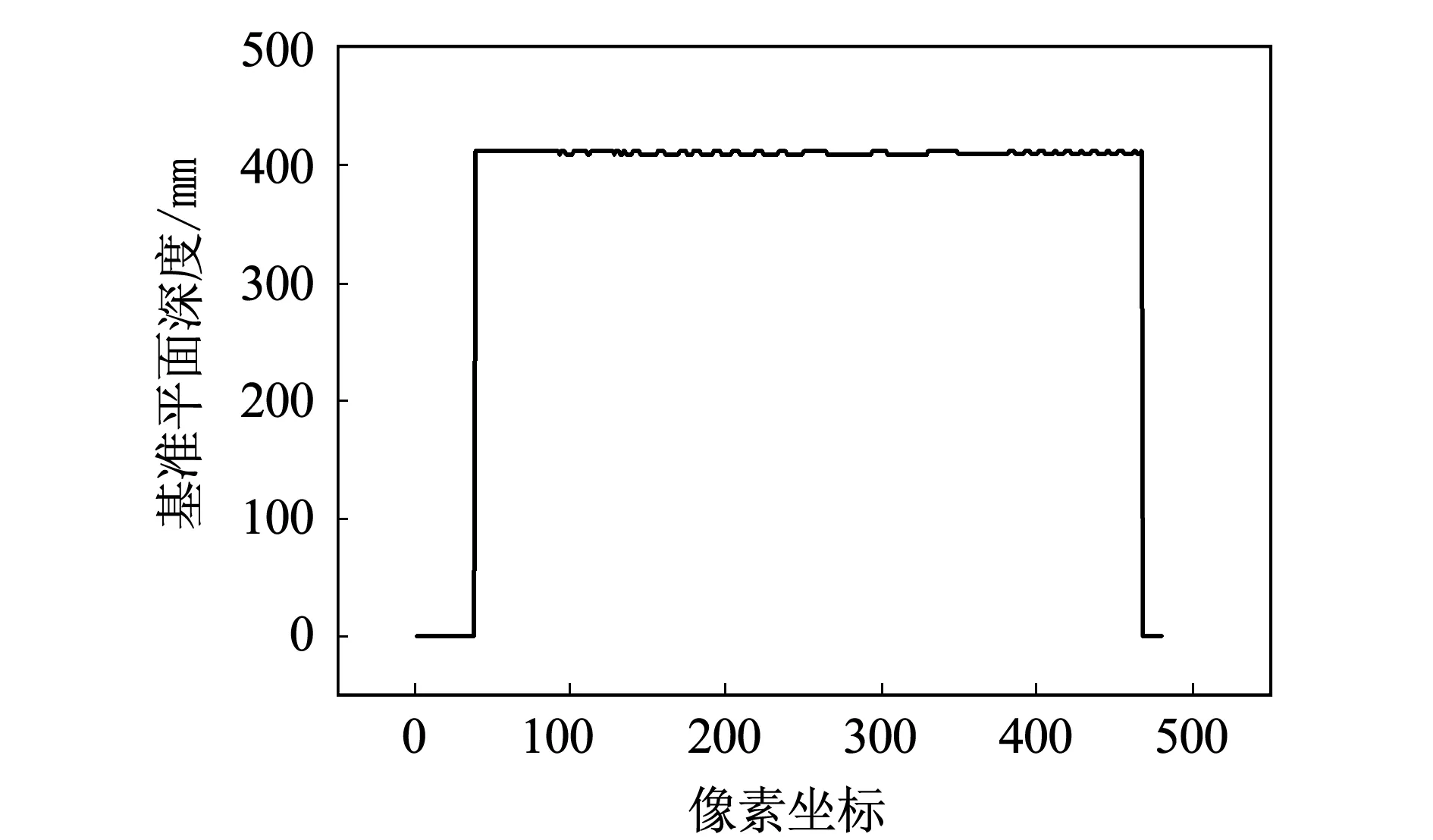

测定横截面积需确定传送带参考平面深度,实验获得的参考平面深度图,如图6所示。图中横坐标为像素,纵坐标为深度,单位为mm。实验过程中设定双目相机距离传送带参考平面约400 mm。从图6可见,双目视觉系统测量结果基本与400 mm吻合,证明了本文提出的双目视觉匹配方法的有效性。为验证双目视觉系统的准确性,采用三个不同规格白色无纹理方盒,通过不同摆放方式进行了实验评价研究。选取截面为81 mm×84 mm方盒,进行测量,结果如图7所示。多次测量结果及误差,见表4。

图6 参考平面深度图

图7 方块横截面重建图

表4 横截面积测量结果

从图7可见,横截面测量结果与实际方盒形状一致,方盒测量厚度与实际厚度相吻合。但方盒表面重建结果不光滑,主要是以下两点原因:一是骨架线提取不完全正确,匹配时少量像素不正确匹配,引起方块表面的不均匀,最终横截面积计算存在偏差;二是存在部分噪音无法完全滤除,引起横截面积计算误差。由表4知横截面积测算误差绝对值均小于2.1%,证明本文方法的准确性与可靠性。

为进一步验证双目视觉系统对无纹理对象的适用性,采用煤块进行了标定实验。煤块实物图及横截面测量结果,如图8所示。煤块厚度大致为3~4 cm,测量结果与煤块实际轮廓线基本吻合,验证了双目视觉系统对吸光性强的无纹理对象具有较好的适应性。

图8 煤块实物及横截面测量结果

3.2 速度测量

实验中传送带速度设定为1 cm/s,煤块移动后,在传送带上前后两帧蓝色激光线处厚度分布如图9所示。从图9可以看出,厚度分布有了明显位移。根据互相关函数进行位移计算,获得的互相关函数分布如图10所示。互相关函数最大值所对应的像素点即为位移像素点,结合标定的参数及深度信息,进一步计算出物体移动位移,进而计算出物体输送速度。分别采用输送方块及煤块,速度结果见表5。 由表5所知,互相关计算传送带输送方块情况下速度与设定速度最大误差为-8.20%,方块时均速度与设定速度误差为1.9%;煤块测量速度与传送带设定速度最大误差为-3.6%,煤块时均速度与设定速度误差为-2.1%。

图9 前后两帧蓝色激光线处厚度分布

图10 煤块移动10 mm互相关函数分布图

表5 速度计算误差

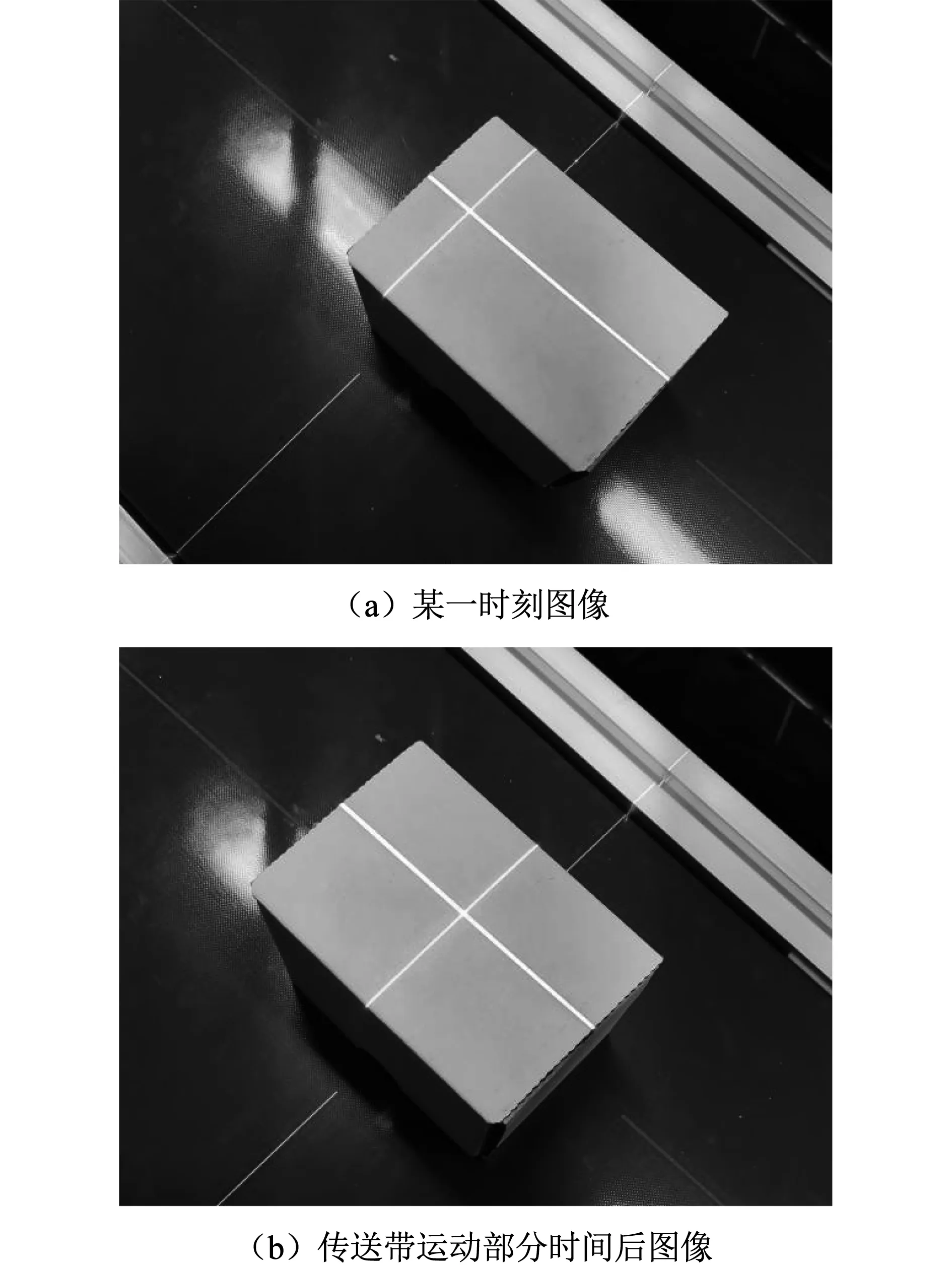

3.3 体积流量测量

在横截面积及速度计算准确的基础上,开展了输送带物料体积流量测量实验研究。为方便获得标准参考值,实验中输送物料为无纹理的方块。测量结果如图11所示。白色方块体积已知,记录其通过红色激光线时间,即可计算体积流量,与计算结果对比,见表6所示。实验对两个无纹理物块采取不同摆放方式进行测量。由表6可知,不同方块不同摆放方式,体积流量测量误差均小于2.6%,证明了双线结构光双目视觉系统的准确性。在获得炉渣体积流量后,根据电厂提供炉渣经验密度,可以得到炉渣质量流量,进而为干排渣机冷却风量调整提供参考。

图11 传输无纹理方块流量示意图

表6 体积流量测量误差

4 结论

针对燃煤发电机组干排渣机炉渣在线检测,本文提出了一种耦合双目视觉和双线结构光的传送带上炉渣体积流量在线测量方法,并构建了双线结构光双目视觉系统。本文主要工作及结论如下:

(1)提出了基于RGB通道分离的双目视觉测体积流量方法,创新性地使用改进的互相关算法计算厚度分布进而得到传送带速度。

(2)搭建了双线结构光双目视觉测量传送带上炉渣体积流量系统,开展了系统标定,标定重投影平均误差为0.07个像素,具有较高的精度。

(3)开展物料横截面、速度和体积流量测量实验评价研究。结果表明,通过R通道图像可计算横截面积,相对误差小于2.1%;通过B通道图像重建物料厚度结合互相关,获得了物料时均速度,相对误差小于2.1%;体积流量误差小于2.6%。

实验测量结果证明了双线结构光双目视觉系统的准确性与可靠性,可实现传送钢带上渣量的实时测量,为干排渣机冷却风量进行及时有效调整提供了渣量数据参考,对提高干渣机运行的经济性和可靠性具有重要意义。