活性白土副产石膏渣中铁、铝的硫酸浸出

2023-05-27任汝龙莫伟黄钰华梁鐥文何春彦周隆林

任汝龙, 莫伟, 黄钰华, 梁鐥文, 何春彦, 周隆林

(广西大学 资源环境与材料学院, 广西 南宁 530004)

0 引言

在工业上,活性白土副产石膏渣是石灰中和生产活性白土后所产生废水的副产品,通常每生产1 t活性白土会产出1.6 t左右石膏渣。据报道,2021年我国活性白土市场规模达15.7亿元,预计在近年内,我国活性白土市场将继续保持增长态势[1],活性白土年产量有望达到百万吨规模。活性白土副产石膏渣产量大,其表面呈酸性,易对环境造成污染[2],因此加速其资源化和高值化利用势在必行。

工业副产石膏渣多用于建筑生产,如用作水泥缓凝剂[3]、填料[4]等,少部分用于农业生产等领域[5]。其中,活性白土副产石膏渣多以制砖、堆存为主,存在资源化利用程度低和环境污染大等诸多不足,亟待开发高值化利用新途径。目前,活性白土副产石膏渣资源化和高值化利用的研究鲜见报道。

利用活性白土生产企业现有高浓度硫酸废液溶出石膏中的铁和铝,有望获取高纯石膏(SO3质量分数大于40%)以供水泥企业进行高值化利用,与此同时富含铁、铝的酸性浸取液有望制取水处理用聚合硫酸铝铁絮凝剂。据此,试验着重开展了石膏渣中铁、铝的硫酸浸出研究,考察了酸浸过程因素对铁、铝浸出效果的影响,并借助XRD、XRF分析及结合热力学、动力学分析探究了石膏渣中铁、铝的硫酸浸出过程机制以及石膏纯化效果,以期为活性白土副产石膏渣的资源化和高值化利用提供新思路。

1 试验

1.1 试验原料

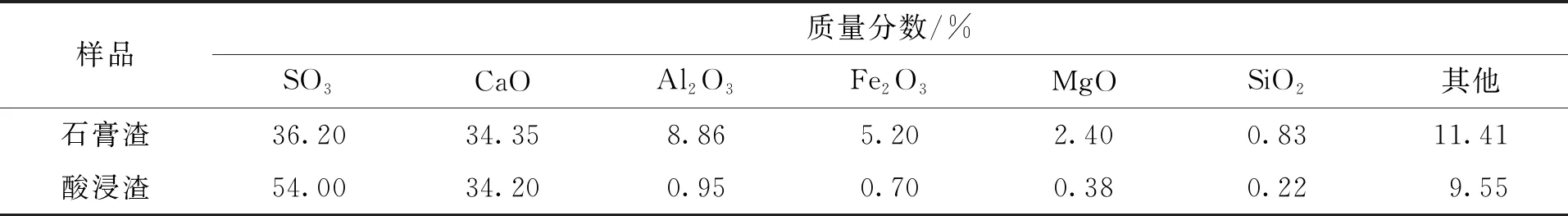

试验原料取自广西某活性白土生产企业,经干燥、研磨、过筛、缩分后装袋备用。利用X射线荧光光谱仪(XRF)对该样品进行化学组成分析可知,主要化学组成质量分数(%):SO3为36.20,CaO为34.35,Al2O3为8.86,Fe2O3为5.20,MgO为2.40,SiO2为0.83,未存在有害重金属元素。

1.2 试验方法

称取10 g石膏渣投入250 mL烧杯中,按预设液固比加入一定浓度的硫酸溶液,随后置于水浴锅中于设定温度下搅拌浸出。浸出结束,利用离心机将悬浊液进行固液分离,所得上清液再经真空泵抽滤后检测其中铁、铝元素含量,并按下列公式计算浸出率:

(1)

式中:x为Fe或Al的浸出率,%;ρ为Fe或Al的离子质量浓度,mg/L;a为稀释倍数;V为滤液体积,L;M为样品质量,g ;W为样品中Fe2O3或Al2O3的含量,%;m为 Fe2O3中Fe的含量或Al2O3中Al的含量,%。

1.3 表征方法

采用Bruker-X射线荧光元素分析仪检测了试样主要元素的化学组成;利用Bruker AXS GMBH-X射线衍射仪分析了样品的物相组成;通过ICP-5000电感耦合等离子体发射光谱仪检测浸出液中Fe、Al的含量。

2 结果与讨论

2.1 酸浸条件对石膏渣中铁、铝浸出效果的影响

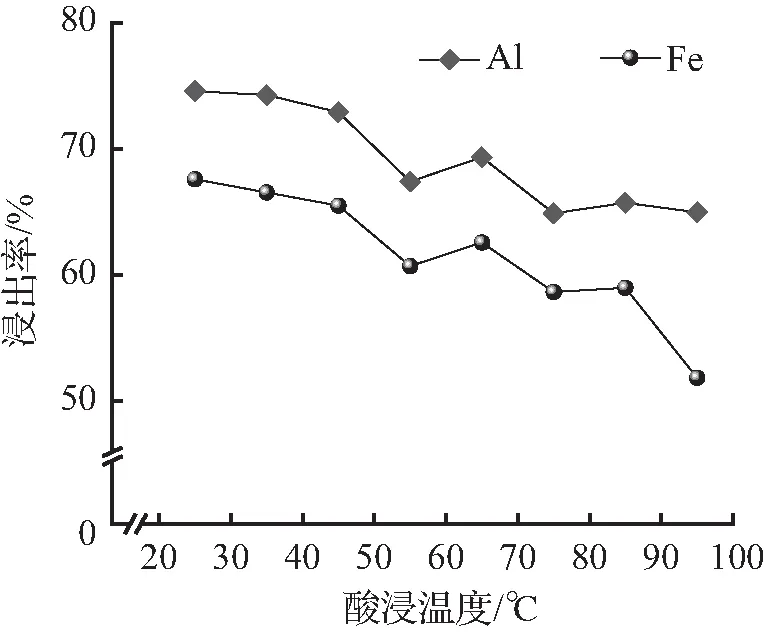

预实验中通过正交试验确定了酸浸条件对石膏渣中铁、铝浸出率的显著性影响顺序从高到低为酸浸温度、酸浸时间、硫酸浓度、液固比,为了进一步探究铁、铝的浸出规律,采用单因素试验考察了各因素的影响效果,不同酸浸条件对硫酸浸出石膏渣中铁、铝的影响结果如图1所示。

(a) 酸浸温度

(b) 酸浸时间

(c) 硫酸浓度

(d) 液固比

由图1(a)可知,随着温度的升高,铁、铝的浸出率整体呈下降趋势,当温度为25 ℃时,铁和铝的浸出率分别为67.59%和74.57%,而温度达到95 ℃时,浸出率降至51.86%和64.97%,即在所考察的试验温度范围内,铁和铝的浸出率分别降低了15.73%、9.60%。一般而言,温度的升高有利于提高矿物颗粒与浸出剂的界面反应速率[6],然而试验中升高温度出现了铁、铝浸出率均下降现象,推测是由于升高温度加快了石膏渣中的含钙颗粒与硫酸的界面反应,且产生的酸解产物CaSO4溶解度较小[7-8],导致原料矿物被包裹在酸解产物中[9-10],从而阻碍了铁、铝的溶出。可见,试验条件下,当酸浸温度为25 ℃(即室温)时铁、铝的浸出效果最佳,因此后续试验中不再对浸出液进行加温处理。

由图1(b)可知,当浸出时间为30~120 min时,铁、铝的浸出率呈快速上升趋势,120 min时铁、铝浸出率分别为68.04%、76.04%;继续延长浸出时间,铁、铝的浸出速率趋于平稳,说明浸出过程中各发反应逐渐达到平衡[11]。因此,后续试验研究中将酸浸时间定为120 min。

由图1(c)可知,当硫酸浓度为4~8 mol/L时,石膏渣中铁、铝的浸出率随硫酸浓度的增大呈先升高后下降趋势,即当硫酸浓度为6 mol/L时,铁、铝的浸出率均达到最大值69.88%、76.24%。增大硫酸浓度可以提供足量的H+,促进与原料矿物上的活性位点反应[12],从而提高铁、铝浸出率;硫酸浓度进一步增大,出现铁、铝的浸出率下降的现象,很可能是由于溶液中H+过量,溶液黏度增大,不利于铁、铝离子的扩散,从而导致浸出率下降[13]。

由图1(d)可知,随着液固比的增大,石膏渣中铁、铝的浸出率均呈先上升后下降的趋势。具体为,当液固比为4~7 mL/g时,铁、铝的浸出率逐渐上升,并于7 mL/g时达到最大值,分别为70.48%和79.29%。究其原因,很可能是在一定浓度范围内,随着液固比增大,溶液体系黏度降低,溶出界面保持更大的反应未饱和度,有利于促进石膏渣中铁、铝离子的溶出扩散;当液固比越高时,溶液与含钙颗粒接触概率增大反而影响金属的浸出,从而使其浸出率下降[14-16],因此,试验条件下较佳液固比为7 mL/g。

2.2 石膏渣中铁、铝的浸出机制

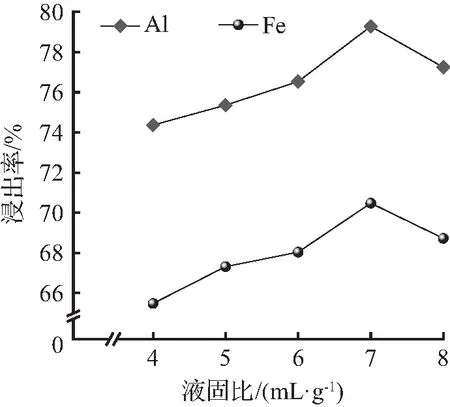

为了进一步探清活性白土副产石膏渣的硫酸浸出过程,分别对酸浸前、后的石膏渣进行了X射线衍射分析和X射线荧光光谱分析,石膏渣酸浸前、后XRD图谱结果见图2,酸浸前、后石膏渣化学组成分析见表1。

图2 石膏渣酸浸前、后XRD图谱Fig.2 XRD patterns gypsum residue before and after acid leaching

表1 酸浸前、后石膏渣化学组成分析Tab.1 Chemical composition analysis of gypsum residue before and after acid leaching

分析图2可知,原样主要以石膏、水合石膏等石膏组分为主,少部分为方解石。此外,在XRD图谱中未发现含铁、铝矿物物相,推断此类矿物很可能被包裹在碳酸钙、硫酸钙中[11]。酸浸后,硬石膏衍射峰增强,而石膏、水合石膏、方解石的衍射特征峰消失或减弱,可能是硫酸进一步与Ca2+反应生成硫酸钙沉淀。结合表1中石膏渣在酸浸前、后其主要元素的化学组成质量分数变化推测,酸浸过程中很可能出现水合石膏溶解于硫酸溶液后重结晶生成硬石膏[17],该过程使得原来包裹于其中的铁、铝元素被浸出。进一步比较分析可知,酸浸渣中的SO3的质量分数已由原样的36.20%提升至54.00%,符合水泥企业对该项指标的质量要求(即SO3的质量分数大于40%),而Al2O3和Fe2O3的质量分数则分别降至0.95%、0.70%,可见硫酸酸浸过程较好脱除了大部分铁、铝,实现了石膏的纯化,通过查阅《用于水泥中的工业副产石膏》[18]相关标准可知,该酸浸渣的组分含量符合相关要求,有望在水泥行业获得应用。

此外,结合XRD测试及元素的化学组成分析结果,推断酸浸过程主要发生的化学反应如下:

3H2SO4+Fe2O3=Fe2(SO4)3+3H2O,

H2SO4+MgO=MgSO4+H2O,

H2SO4+CaCO3=CaSO4+H2O+CO2。

图3 各反应的吉布斯自由能随温度的变化Fig.3 Gibbs free energy of each reaction varies with temperature

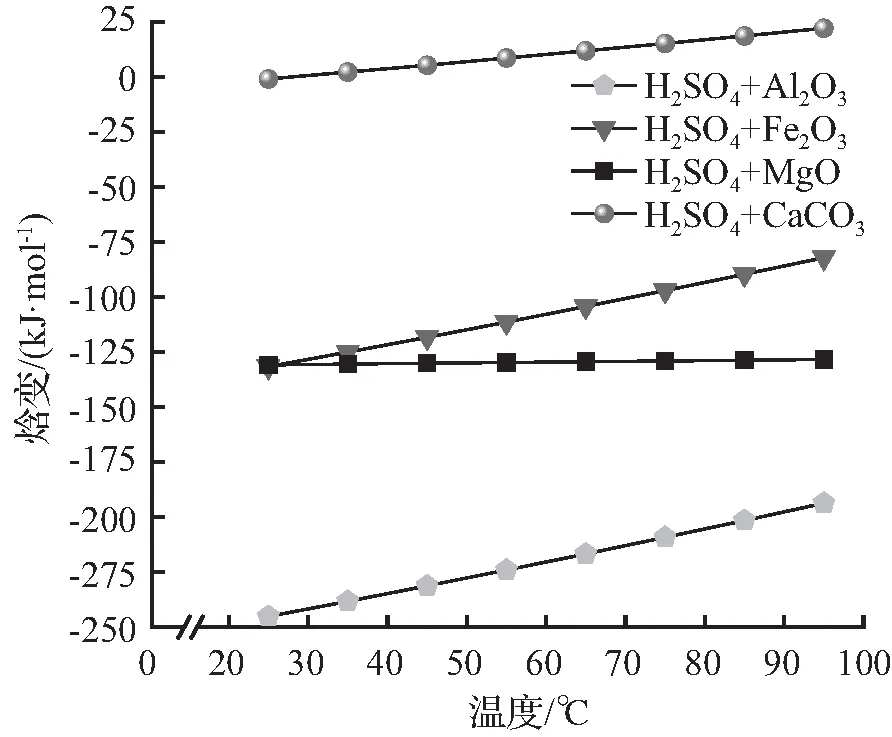

图4 各反应的焓变随温度的变化Fig.4 Enthalpy change of each reaction varies with temperature

分析图3可知,当酸浸温度为25~95 ℃时,Fe2O3与硫酸的化学反应吉布斯自由能大于20 kJ/mol,说明该温度范围内Fe2O3较难与硫酸发生反应;而其余化学反应的吉布斯自由能均小于0,说明试验条件下Al2O3、MgO和CaCO3与硫酸的反应能自发进行。根据吉布斯自由能计算结果可得出硫酸浸出活性白土副产石膏渣中各主要元素的浸出顺序,即当浸出温度为25~45 ℃时,浸出顺序为MgO、Al2O3、CaCO3、Fe2O3;当浸出温度为45~95 ℃时,浸出顺序为MgO、CaCO3、Al2O3、Fe2O3。分析图4可知,CaCO3与硫酸反应生成CaSO4为吸热反应,而Al2O3、Fe2O3的浸出反应为放热反应,结合上述硫酸体系中各元素的浸出顺序可知,提高温度优先促进体系中CaSO4的生成,从而不利于铁、铝的溶出,因此利用硫酸浸出石膏渣中铁、铝时不需要在较高温度下进行,这与前述研究结果相一致。

2.3 浸出反应动力学

2.3.1 浸出动力学模型的建立

硫酸浸出石膏渣过程属于液-固均相反应,浸出过程产生硫酸钙,且反应结束后有残余固体,因此浸出过程符合典型未反应收缩核模型[19-20]。依据未反应收缩核模型原理以及上述酸浸过程分析,硫酸浸出石膏渣中铁、铝的反应大致分为5个过程[21]:一是硫酸向固体表面的扩散过程;二是硫酸穿过固体产物层(残留层)的内扩散过程;三是硫酸与未反应颗粒表面进行化学反应;四是石膏等产物在核内部扩散;五是石膏等产物外扩散到溶液体系。未反应收缩核模型主要分为边界层扩散模型、固体产物层扩散模型、界面化学反应模型。相关模型的公式[22-24]如下:

(2)

(3)

(4)

式中:x为铝、铁浸出率,%;k1、k2、k3分别为各个过程的反应速率常数;t为反应时间,min。

2.3.2 浸出动力学分析

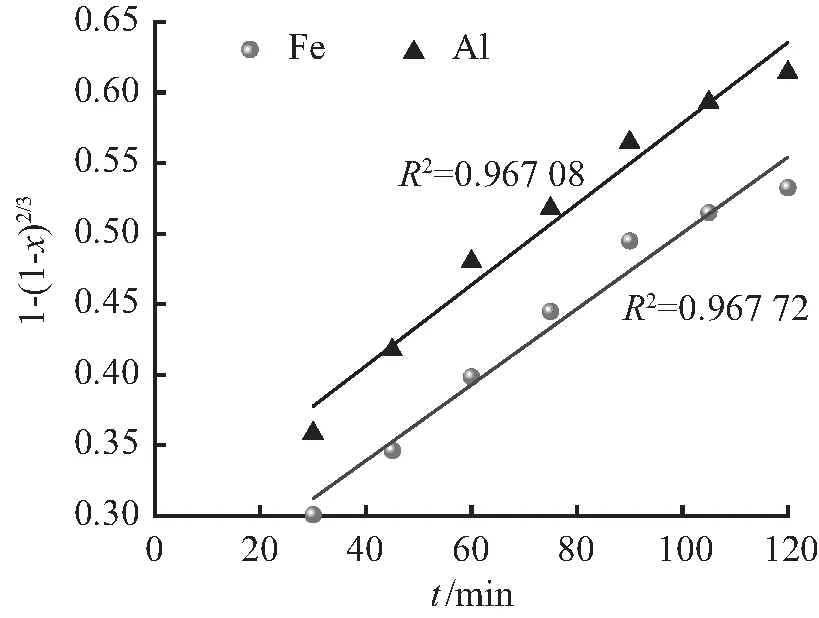

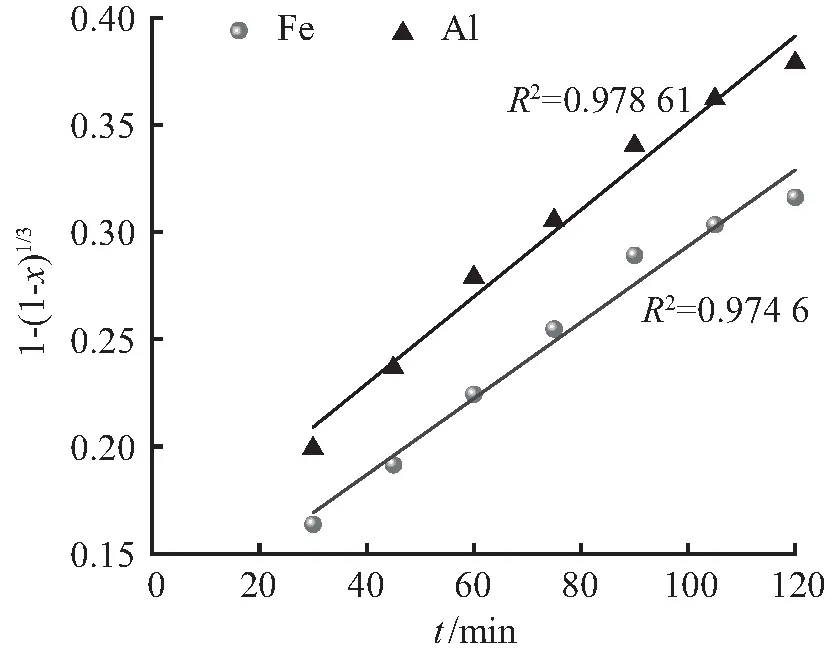

将常温下浸出时间为30~120 min时的铁、铝相应浸出率分别代入式(2)、(3)、(4)中,进行线性拟合并分别得到

与浸出时间t之间关系,结果如图5所示。

(a) 边界层扩散控制

(b) 固体产物层扩散控制

(c) 界面化学反应控制

由图5可知,在浸出时间为30~120 min时,硫酸溶液体系下固体产物层扩散控制模型对铁、铝的浸出过程拟合较好,相关系数R2均大于0.98,推测石膏渣中的铁、铝在硫酸溶液中的浸出受固体产物层扩散控制模型影响较大,浸出过程受扩散限制。结合前述分析可知,石膏渣中铁、铝的硫酸浸出过程受硫酸钙的影响较大,同样证实了酸浸过程很可能主要受硫酸钙沉淀层扩散影响,硫酸浸出过程中快速生成的硫酸钙产物包裹了未反应的矿物核心,从而限制浸出反应的进行。

3 结论

本文主要利用硫酸浸出活性白土副产石膏渣中的铁、铝,主要考察了过程因素对其浸出效果的影响,并利用XRD、XRF测试分析手段并结合热力学、动力学分析探究了石膏渣中铁、铝的浸出过程及相关机理,主要结论如下:

① 以硫酸作为浸出剂,在酸浸温度25 ℃、反应时间120 min、硫酸浓度6 mol/L、液固比7 mL/g的条件下,石膏渣中铁、铝的浸出率可分别达到70.48%、79.29%,酸浸渣中SO3质量分数从原来的36.20%提高至54.00%,符合水泥企业对该项指标的质量要求(即SO3的质量分数大于等于40%)。

② 酸浸过程中,水合石膏溶解于硫酸溶液后重结晶生成硬石膏,使得包裹于其中的铁、铝元素被浸出。结合相关热力学计算推测,升高温度促进硫酸钙的大量生成,很可能沉淀于原料矿物表面从而阻碍铁、铝的进一步浸出,铁、铝的浸出过程主要受固体产物层扩散模型影响。

③ 以硫酸为浸出溶液进行工业副产石膏渣的浸出,在不引入新的杂质元素的前提下,既实现了对石膏的进一步纯化,又提取出铁、铝元素以待后续利用,为资源化利用活性白土副产石膏渣提供了新思路。