喷射策略对直喷氢气发动机燃烧与排放的影响

2023-05-27涂展飞王毅邢孔钊肖刚黄豪中

涂展飞, 王毅, 邢孔钊, 肖刚, 黄豪中*

(1.广西大学 机械工程学院, 广西 南宁 530004;2.广西玉柴机器股份有限公司, 广西 玉林 537005)

0 引言

世界各国在面对碳排放问题上采取了许多积极的应对措施,并在多方面达成共识[1-2]。中国提出要在2030年达到碳排放峰值,并计划2060年实现碳中和[3-4],美国也在短暂退出后重新加入《巴黎协定》[5]。汽车行业在碳排放方面占比较大,发动机依靠燃烧传统化石燃料作为汽车的主要动力来源,也是汽车碳排放的主要来源。使用天然气作为发动机燃料虽然可以降低碳排放,但仍无法彻底解决发动机的碳排放问题,要想从根本上解决碳排放问题,必须寻找出清洁可再生的零碳能源。氢燃料具有低热值高、点火能量低、可燃界限宽、可实现稀薄燃烧等优点[6],燃烧产物仅有水,被认为是发动机解决碳排放问题的最佳替代能源[7]。目前氢燃料在发动机上的应用一般是在传统汽油机或柴油机基础上进行改装,只需对其喷射系统及结构进行优化设计,重新匹配增压器,调整相应的点火或喷射策略[8],就可实现发动机的零碳燃烧,大大降低了开发难度,保留了原有的产业化基础,降低了成本。

Yu等[9-10]采用缸内直喷的方式往一台进气道喷射汽油机中注入氢气,研究结果表明氢气的加入使汽油机的燃烧和排放性能得到明显提高,展现了氢气作为发动机替代燃料的潜力。Scarcelli等[11-13]对一台单缸氢直喷发动机的研究表明:不同角度的多次喷射策略对改善氢发动机性能具有巨大的潜力,喷射技术具有很大的改良空间。郝嘉田等[14]利用废气再循环(exhaust gas recirculation, EGR)技术和米勒循环技术对一台氢发动机进行联合优化,优化结果表明EGR技术对降低NOx排放具有显著效果,米勒循环技术通过提升压缩比使热效率得到提升,2种技术结合使热效率提升8%,达到44.87%,NOx排放降低26.2%,达到1.937g/(kW·h)。孙柏刚等[15]研究发现氢气发动机在稀薄燃烧条件下可以实现较低的NOx排放,通过调整点火提前角可以实现转矩的增加,在当量比为0.5的条件下即可实现NOx的近零排放。Wallner等[16]研究以45%的热效率为开发目标,同时利用稀薄燃烧使氢气发动机在各种运行工况的达到最低的NOx排放水平。

氢气作为发动机替代燃料,采用缸内直喷在提高热效率和降低排放方面具有巨大的潜力,目前许多研究都在稀薄燃烧条件下致力于提高热效率和达到零排放。本文利用仿真模拟的方法,研究喷射策略(喷射压力、喷射正时)对直喷氢发动机混合气的形成及燃烧与排放性能的影响,为提高缸内直喷氢发动机热效率和降低NOx排放提供了依据。

1 试验装置与方法

试验在一台由四缸增压中冷柴油机改装而来的氢气发动机上进行,发动机主要技术参数见表1。氢气发动机在原有柴油机基础上加装了BOSCH公司的氢气供应系统和火花点火系统,氢气由压力为20 MPa的氢气瓶经过降压后由氢气共轨系统直接注入气缸。试验过程中采用ETAS公司的INCA V 7.0软件与开放式ECU对氢气和空气供给量、点火时刻、喷射正时等参数进行控制,电涡流测功机用于调节发动机的转速、扭矩和功率,Kistler压力传感器和曲轴转角传感器用于采集不同曲轴转角下的缸内压力信息,图1为发动机台架示意图。

表1 发动机主要技术参数Tab.1 Main technical parameters of engine

1.空气滤清器; 2.空气流量计; 3.涡轮增压器; 4.中冷器; 5.ECU; 6.计算机; 7.节气门; 8.氢气共轨; 9.压力调节阀; 10.氢气开关阀; 11.氢气瓶; 12.喷射器; 13.氢气发动机; 14.冷型火花塞; 15.压力传感器; 16.燃烧分析仪; 17.测功机控制台; 18.曲轴转角传感器; 19.曲轴; 20.涡流测功机。

试验之前,使发动机运行在怠速工况进行预热,将冷却水温度控制在(85±1)℃,进气温度控制在(24±1)℃。试验时,通过ECU控制涡轮增压器废气旁通阀开度,使增压器达到指定的增压压力,发动机稳定运行在1 800 r/min转速工况,测量并记录此工况下200个循环的试验数据并取平均值。试验所得测试数据为后续发动机仿真模型的验证提供依据。

2 仿真模型及验证

2.1 发动机几何模型

本文的仿真模型基于单缸几何模型搭建,其燃烧室由平顶气缸盖和ω形活塞组成,火花塞安装在气缸盖中心,发动机单缸几何模型如图2(a)所示,氢气喷嘴安装在进气道与排气道之间,距火花塞20 mm处,如图2(b)、图2(c)所示。

(a) 单缸几何模型

(b) 氢气喷嘴安装位置示意图(缸盖)

(c) 氢气喷嘴安装位置示意图(缸内)

2.2 数值模型及验证

为了提高计算效率和保证模型的准确性,模拟分3步进行。第1步,首先建立一个完整的一维增压氢发动机整机模型,获取准确的初始条件和边界条件;第2步,建立一个带进排气道的三维增压氢发动机单缸模型,将第1步得到的初始条件和边界条件输入到三维模型并展开计算,获取缸内气体流动的初始条件;第3步,省去第2步的进排气道,计算时刻从进气门关闭开始至排气门打开结束,初始条件和边界条件由第2步的计算结果提供。

2.2.1 一维GT-Power仿真模型

利用一维仿真软件GT-Power建立增压氢气发动机整机仿真模型并进行标定工作。首先设定好环境参数等边界条件;其次对喷氢量、增压进气压力和温度进行控制,以保证进气道内进气质量流量的精度;第三,控制排气背压、涡轮入口压力与试验值保持一致,以匹配泵气平均压力;最后,调整燃烧参数,完成缸压曲线和放热率的校准。标定好的结果如图3所示,可以看到试验结果与仿真结果吻合较好,说明所建立的一维仿真模型可以模拟真实发动机的运行条件。建好的GT-Power仿真模型如图4所示,包括压气机、涡轮机、中冷器、节气门、进排气系统、气缸、曲轴箱和控制器等。

图3 GT-Power仿真模型试验值与仿真值对比Fig.3 Comparison between test value and simulation value of GT Power simulation model

1.进气边界; 2.压气机; 3.中冷器; 4.节气门; 5.进气门; 6.喷射器; 7.气缸; 8.排气门; 9.曲轴箱; 10.涡轮机; 11.传感器; 12.控制器; 13.执行器; 14.连接轴; 15.排气边界。

2.2.2 三维CONVERGE仿真模型

利用仿真软件CONVERGE建立氢气发动机单缸仿真模型,CONVERGE可实现网格的自适应划分,对于需要重点关注的区域,可利用固定加密策略对不同区域进行嵌入式加密,减少了网格划分的前处理时间,提高了计算效率和精度。为了消除网格大小对模型预测精度的影响,在仿真计算开始之前,需进行网格无关性验证,选取4种基础网格(1、2、4、8 mm),以缸内平均压力和缸内平均温度作为验证指标,发现不同基础网格尺寸对计算结果影响较小。综合考虑计算效率和精度,选取4 mm的基础网格进行研究,对不同区域进行加密,对缸体、活塞和缸盖区域采用1级加密至2 mm,火花塞区域采用4级加密至0.25 mm,喷氢区域采用5级加密至0.125 mm,温度和速度自适应最小加密至0.25 mm,模型整体最大网格数量约30万。

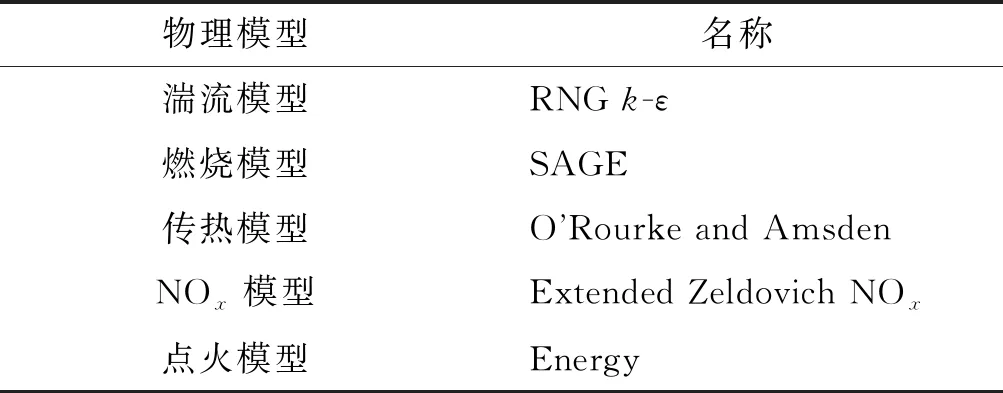

本次模拟包含流动和燃烧过程,采用经过压缩修正的RNGk-ε模型对缸内流动进行模拟,对于氢气燃烧,须考虑详细的化学动力学特征,故采用SAGE燃烧模型,其他物理模型见表2。化学反应机理采用CONVERGE软件自带的氢气反应机理,该反应机理由普林斯顿大学开发[17],包含13种组分和25个化学反应步。

表2 物理模型设置Tab.2 Physical model settings

利用一维GT-Power仿真模型计算得到发动机进排气口边界处瞬态压力和温度值,将其输入到CONVERGE仿真模型中,通过初步计算获得进气门关闭时刻的初始流动条件,具体初始和边界条件见表3。建立好的CONVERGE仿真模型如图5所示。

表3 初始条件和边界条件Tab.3 Initial conditions and boundary conditions

2.2.3 模型有效性验证

为了保证计算结果的有效性,对所建立的CONVERGE仿真模型进行有效性验证。CONVERGE仿真模型试验值与仿真值对比如图6所示,对比了缸压和放热率的仿真数据与试验数据。由图可以发现,仿真结果与试验结果基本吻合,缸压和放热率峰值存在一些误差,这是由于仿真过程中采用了较为理想的传热模型,忽略了一部分在实际试验过程中的传热和机械损失。

图6 CONVERGE仿真模型试验值与仿真值对比Fig.6 Comparison of CONVERGE simulation model test value and simulation value

3 仿真结果分析

氢气与空气混合的均匀程度对燃烧有很大影响。为了描述不同喷射策略对混合气形成的影响,引入一个无量纲的均匀性系数δ来量化混合气的均匀程度,均匀性系数δ可用以下公式[18]来计算:

(1)

(2)

式中:φi和mi分别代表单位网格的当量比和质量;φavg和M分别代表缸内的平均当量比和总质量。氢气稀薄燃烧是提高氢气发动机热效率和降低排放的重要途径,但太稀薄的条件容易失火,而且动力性会下降,许多研究表明在当量比为0.5的条件可以实现较高的热效率和近零的排放[19],因此本文选用平均当量比为0.5的稀燃条件。

3.1 喷射压力的影响

受限于目前的储氢技术以及氢气喷嘴的可靠性问题,喷射压力不能过高,结合工程实际以及相关文献资料,本研究将喷射压力设置为4~7 MPa,为保证足够的混合时间,喷射正时设置在上止点前140°CA。在氢气喷射总质量一致的情况下,给定喷孔直径和喷射压力,喷射持续时间和点火时刻的混合气均匀性系数如图7所示,不同喷射压力下的缸内湍动能如图8所示。随着喷射压力的增大,瞬时质量流量增大,氢气喷射的持续时间逐渐缩短,且提高了缸内湍动能,在喷射持续时间内,较大的喷射压力带来较大的缸内湍动能;而在喷氢结束后,缸内湍动能迅速衰减至较低水平,且几个工况衰减后的湍动能趋于一致。这说明喷射压力的升高有利于喷射持续时间内的氢气和空气混合;但喷射压力越高,喷射持续时间缩短,未及时混合的氢气量增多,因此,两相作用下缸内均匀性系数并非随喷射压力的提高而增加,反而在6 MPa时出现下降。不同喷氢压力下点火时刻缸内的当量比分布如图9所示,其中X截面为过气缸中心轴线与喷嘴中心所在截面,Z截面为垂直气缸中心轴线且过火花塞中心所在截面,由图可知不同截面的均匀性有差异。

图7 不同喷射压力下喷射持续时间和点火时刻的混合气均匀性系数Fig.7 Mixture uniformity coefficient of injection duration and ignition time under different injection pressures

图8 不同喷射压力下的缸内湍动能Fig.8 Turbulent kinetic energy in cylinder under different injection pressures

截面喷射压力/MPa4567XZ

不同喷射压力对氢发动机燃烧和排放性能的影响如图10所示。从图10(a)、(b)可以看出喷射压力为4 MPa时具有更高的缸内峰值压力和指示热效率(indicated thermal efficiency,ITE),此时指示热效率达到45.29%,继续增大喷射压力指示热效率下降,这是因为喷射压力为4 MPa时缸内形成了较为理想的分层混合气。由图10(c)可知,在喷射压力为4 MPa时,火花塞附近混合气浓度较大,有利于缩短点火延迟期;而缸内其余位置混合较为均匀,有利于火焰传播,使得燃烧重心(CA50)更接近压缩上止点,从而增大了缸内峰值压力和燃烧温度。根据现有研究,NOx的形成主要发生在高温富氧环境中,因此燃烧温度的升高促进了NOx生成,导致了较高的NOx排放,如图10(d)所示。根据温度超过2 500 K区域的最大质量分数(MMF 2500),也可评估NOx的排放水平,两者的变化趋势相同。

(a) 缸压和放热率

(b) CA50和ITE

(c) 点火延迟期和燃烧持续期

(d) MMF2500和NOx排放

3.2 喷射正时的影响

随着喷射正时的延迟,氢气和空气的混合时间将缩短。为了保证氢气有充足的时间进行混合,有必要采用较大的喷射压力以缩短喷射持续时间,因此,在7 MPa的喷射压力下开展喷射正时的研究。氢气混合扩散的时间取决于喷射正时,理论上,氢气喷射进入气缸的时间越早,氢气扩散的时间就越长,从而能使混合气更均匀;但实际上,由于活塞的上行,氢气可能会经过活塞顶面的ω型凹坑产生滚流,从而加速氢气与空气的混合,同时也有利于形成理想分层混合气,因此延迟喷射正时也有可能形成更均匀的理想分层混合气。不同喷射正时下的点火时刻的混合气均匀性系数和不同喷射正时下点火时刻当量比分布分别如图11、12所示。当喷射正时从上止点前140°CA延迟至上止点前100°CA时,均匀性系数在降低之后出现了提升。喷射正时继续延迟至上止点前80°CA时,均匀性系数出现了较大程度的降低,这是因为喷射正时过晚,混合气剩余混合时间较短。

图11 不同喷射正时下的点火时刻的混合气均匀性系数Fig.11 Homogeneity coefficient of mixture at ignition time under different injection timing

截面喷射正时/(°CA BTDC)14012010080XZ

不同喷射正时对氢发动机燃烧和排放性能的影响如图13所示。由图13(a)、(b)、(c)可以看出,喷射正时延迟至上止点前100°CA,热效率有所提升,此时点火延迟期和燃烧持续期缩短,CA50更靠近压缩上止点,热效率达到45.28%。喷射正时继续延迟至上止点之前80°CA,虽然此时混合气均匀性系数较低;但由于火花塞附近聚集了大量浓混合气,因此表现出了较高的最大峰值压力和较短的点火延迟期,CA 50也更靠近压缩上止点。由于混合气分布不均匀(见图12),有大部分浓混合气聚集在气缸壁面,导致燃烧持续期延长,传热损失增加,因此指示热效率下降。从图13(d)可以看出喷射正时在上止点前80°CA时NOx排放较高,这主要还是缸内温度升高,MMF 2 500较大导致的。

(a) 缸压和放热率

(b) CA50和ITE

(c) 点火延迟期和燃烧持续期

(d) MMF2500和NOx排放

4 结论

本文利用仿真模拟的方法,研究喷射压力和喷射正时对缸内直喷氢发动机燃烧和排放的影响,结合缸内混合气形成情况,探讨有利于提高氢气发动机热效率和降低排放的方法,得出以下结论:

① 喷射压力的增大可缩短喷射持续时间,提高湍动能,加快混合气的混合,但湍动能会在喷射结束后迅速衰减,对混合气的混合影响作用变小,因此在其他条件一定情况下,喷射压力增加对混合气混合的抑制效果要比其促进效果明显。

② 较早的喷射正时使氢气具有更长的混合时间,从而使混合气更均匀,然而,延迟喷射正时可以利用活塞顶面凹坑形成较强滚流,加速混合气混合,使混合气足够均匀的情况下形成理想的分层状态,可提高热效率和降低NOx排放。

③ NOx在较高温度下生成,在混合不均匀情况下会存在一部分浓混合气,导致大量NOx的生成,气缸壁面聚集大量浓混合气会增大传热损失,降低热效率,增加NOx的排放。

④ 当喷射压力为7 MPa、喷射正时为上止点前100°CA时,缸内混合均匀性明显提高,缩短了点火延迟期和燃烧持续期,使得指示热效率提高至45.28%,显著降低了NOx排放。