船体曲形外板成形加工的无模检验方法分析

2023-05-27马本德胡文南昌市交通运输综合行政执法支队

◎ 马本德 胡文 南昌市交通运输综合行政执法支队

新阶段,船舶制造业已基本实现流水化加工,曲板外形较为特殊,需要对其进行成形检验,而现有检验方法存在周期长和效率低等问题,由此可见,以既有信息技术为基础,对船体曲板检验设备与方法进行研发势在必行,此举能够有效提高检验的速度,推动船舶制造业朝着数字化、绿色化的方向快速前进。本文所研究课题的现实意义不言而喻。

1.船体曲形外板检验技术与要求

1.1 质量标准

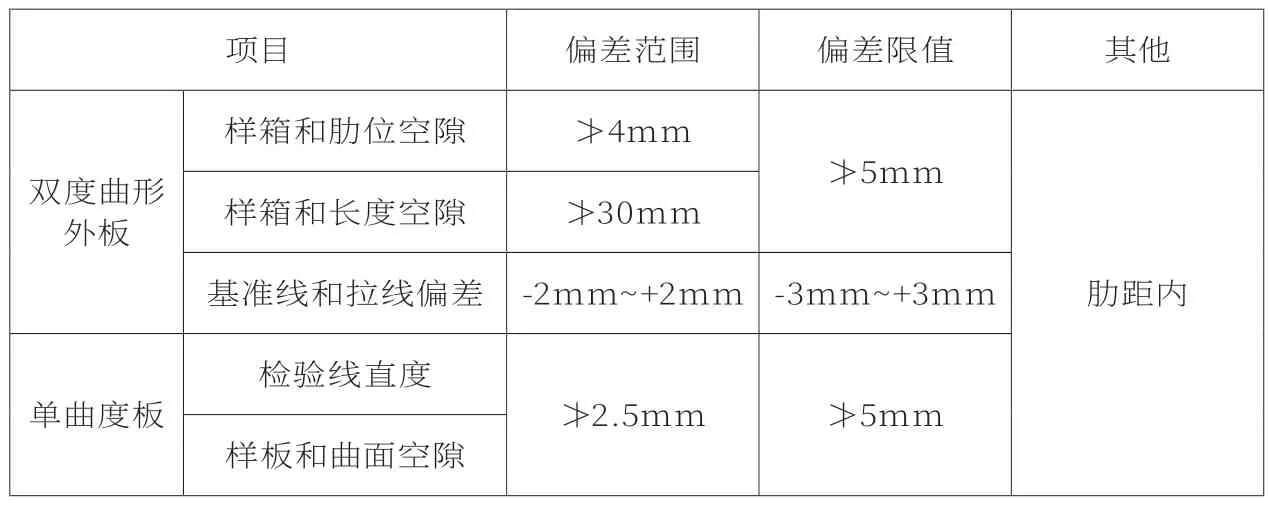

近几年,曲板常规检验技术自动化水平低、材耗量大以及对检验人员能力要求较高等不足逐渐显露出来,现已无法满足造船行业所提出的要求。在此背景下,无模检验应运而生,该方法强调以GPS定位原理为基础,利用超声波、电磁波完成检验工作。事实证明,该方法可有效弥补传统方法的不足,在保证检验结果准确的前提下,使检验速度得到大幅提升。在使用该方法开展检验工作前,先要了解有关部门针对船体曲板所制定质量标准,具体见表1。

表1 船体曲板允许偏差

1.2 检验技术

近几年,国内光电传感、信息技术快速发展,曲面检验技术也因此而展现出了高效、多元化和数字化的特征,多所高校均加入研发全新检验技术的阵营,并且取得了相应的成果,例如,通过双目传感器对曲面进行无损检测,根据图像灰度建立模型并完成检验,使用激光束跟踪扫描曲面等[1]。根据曲面和检验探头的位置关系,可以将现有检验技术分成两类,分别是非接触检验、接触检验,若以检验原理为依据,则能够将检验技术划分成断层扫描、激光三角、电磁波测距等几大类,其中,超声波/电磁波测距的使用频率相对较高,本文主要围绕该项技术展开讨论,以供参考。

1.3 注意事项

检验船体曲形外板前,还要了解以下内容:首先,检验控制线不仅是指曲板接缝线、肋骨型线,还包括水平检验线及高度检验线。其次,检验人员应保证肋骨线形状和肋骨型线图完全一致,曲面、曲线光顺,肋骨型线所处位置与曲板横向、纵向关系相符。最后,如果项目未提出采取无模检验法的要求,可以参考理论曲度、相关质量标准对曲面进行检验,若参数误差没有超出允许范围,则代表其质量合格,这样做能够有效减少检验人员的工作量,使检验效率得到大幅提高。

2.船体曲板无模检验系统设计

有关人员可以根据曲板检验的注意事项,确定无模检验的侧重点,尽快设计检验系统,确保该方法的优点可在曲板检验工作中得到充分发挥。

2.1 设计要求

检验系统应满足以下要求:一是检验精度达标,检验工具、方法给检验结果所造成影响较小。二是可以快速确定端缝线、纵缝线、肋骨型线对应测点详细坐标。三是符合GPS定位原理,通过接收器对电磁波、超声波进行接收,测距结束后,尽快确定空间坐标。四是可提供处理波信号、记录还有存储相关数据的功能服务。五是便携,不会被曲板位置所影响,检验速度和准确性良好。

2.2 设计方案

系统由定位测量笔、接收信号的装置、处理数据的装置组成。其中,定位测量笔主要负责发射两种波,对曲板测点进行定位并加以测量。检验人员应以曲板状态为依据,调整圆水准器、激光对点器,降低曲板状态对设备的影响。在检验指定船体曲板时,应固定设备形状,以免由于被测点、发射器向量方向不同,影响检验结果,具体做法如下:先将设备垂直于曲板,调整圆水准器、对点器和发射器,确保三者中点完全重合,随后,调平圆水准器,根据被测点、发射器向量方向确定铅垂线朝向[2]。事实证明,这样做能够减少需要控制的自由度数量,检验难度自然有所降低。接收信号的装置强调以GPS定位原理为依据,在定位测量笔的辅助下,经由接收器对波信号进行接收,由此达到确定各测点位置、测距的目的。考虑到该装置需要同步接收两种不同的波信号,且两种波信号的接收方式有所不同,因此,应对既有装置结构进行优化,将其拆分成两部分,各部分均能够独立运行,并分别对两种波信号加以接收。处理数据的装置主要负责对波信号加以转换,根据转换所得到数据信息确定接收器、被测点距离,在开展空间定位的同时进行误差分析,由此完成评估曲板质量的工作。另外,在实际工作中,工作人员可以将该装置和电脑相连接,借助其他设备对数据信息做出更进一步的分析。

3.船体外板无模检验原理及方法

3.1 测量原理

一般情况下,均可以使用超声波、电磁波对两点之间的距离进行测量,即以发射、回波时间为依据,根据时长计算距离。为保证无模检验结果准确,决定同时使用两种波展开测距,这样做的优点是无需考虑波传送数据、反射数据,能够有效消除入射角存在偏差、回波检测时效性差给测量精度所造成的影响。除此之外,通过一台装置接收不同波,还能够提高采集数据的速度,同时规避时钟差效应对检测结果的影响。为进一步提升结果准确性,有关人员还在处理数据的装置内部新增了误差补偿模块,该模块的核心功能是以外界环境所发生的变化为依据,快速调整波速及其他量值,尽量消除定位误差,使系统精度达到理想水平。

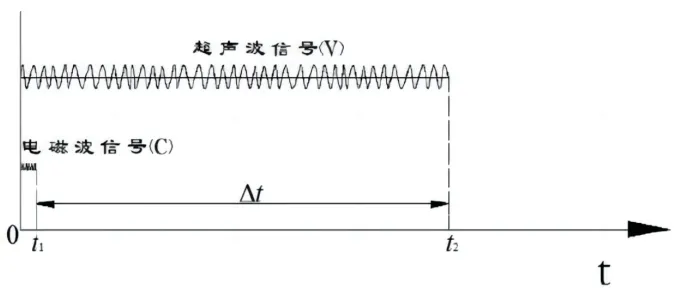

图1为无模检验原理。结合图1可知,无模检验流程为:首先,由定位测量笔负责发出超声波、电磁波,将接收电磁波的时间设为t1,处理装置在接收电磁波的同时开始计时,将接收超声波的时间设为t2,顺利接收超声波后,装置终止计时,根据t1、t2值计算时间差。由此可推导出以下方程组:

图1 无模检验原理图

该方程组中,C 代表电磁波速度。S代表接收点、实测点距离。V代表超声波速度。t∆ 代表信号接收时间差。有关人员可以通过该方程组,对接收点、实测点距离加以确定,计算公式为:

3.2 定位原理

以GP S定位法、定位原理为依据,对实测点坐标加以确定。原理如下:分别在坐标系原点、x、t、z轴设置接收点,保证接收点和原点距离与设备尺寸相同[3]。随后,指定任一实测点,对该点和接收点的距离进行测量,再通过以下方程组确定该点空间坐标:

上述方程组中,x、y、z对应实测点坐标,d、d1、d2、d3对应接收点和实测点的距离,L对应原点和接收点的距离(即设备尺寸)。

3.3 无模检验

无模检验方法如下:第一步,由工作人员手持定位测量笔,将其放置在检测点上方,并保证二者互相垂直。第二步,调平长水准管,通过长水准管发射测量所需超声波、电磁波。第三步,超声波、电磁波到达对应位置并被接收后,由接收设备对其加以识别,再使用处理信号数据的设备对接收不同信号的具体时间加以记录。第四步,计算接收点和实测点之间的实际距离,最终确定实测点对应坐标。这里要注意一点,虽然实测点、检验点所处水平面的高度并不相同,但根据二者位置关系所绘制曲线仍然具有应有的功能,因此,除特殊情况外,均不需要平移变换坐标,只需利用实测点对检验点坐标加以表示即可。待检测工作告一段落,计算各点坐标并对数据进行分析,得出最终结论。

3.4 处理数据

分析数据前,先要转换空间坐标,确保理论数据、检验数据具有一致性,随后,在相同坐标系内放入理论数据、检验数据,通过误差分析的方式,对不同检验点对应误差修正值加以确定。正常情况下,检验点误差为:

上述表达式中,a1、a2、a3是检验点实际坐标,A1、A2、A3是检验点理论坐标,该点对应修正值可以用−∆x、−∆y以及−∆z加以表示。对总修正值进行计算的公式如下:

将允许范围内曲板各点偏差极值设为σ,随后,便可以根据σ和∆d的大小关系,对该点精度是否达标加以判断。上述工作结束后,再通过编程的方式,自动分析并处理各项数据,其中,自动处理所使用算法应新增系数E,作用主要是判断转换所获得坐标和理论坐标之间存在的关系,以免由于转角转向存在偏差,导致分析结果错误,进而使无模检验所具有准确性受到影响,鉴于此,在确定E取值时,应对多方因素加以考虑。

4.研究结论及未来展望

4.1 研究结论

实验证实,无模检验具有精度理想、设备便携等优点,不仅可以对数控弯板机进行检验,还可以对其他船体曲板进行检验,在提高检验效率、推动造船行业数字化发展等方面均发挥着极为重要的作用。但也需要了解一点,即:该方法同样存在较为明显的不足,例如,处理实测点的步骤相对繁琐,现有系统功能并不完善等,有关人员应对此引起重视[4]。

4.2 未来展望

未来,研发人员应当将工作重心落在以下三个方面:首先是改进既有检验电路,同时升级误差补偿相关电路,使检测精度最大程度接近理想水平。其次是根据信号处理装置内部结构和运行需求,酌情增设独立芯片并开发相应软件,通过扩充算法框架的方式,使装置分析以及处理数据的能力得到大幅提升。最后是制作系统构件,根据实践效果优化构件,为该方法的大范围推广提供先决条件。

5.结束语

综上,本文主要分析了船体外板的检测技术方法,重点做好曲线外板质量检验。在实际研究中,以曲板检验技术要求作为研究出发点,明确具体的质量标准、检验技术种类与相关注意事项,为确保无模检验方法得到落实,有关人员设计了检验系统,并做好曲板结构的测量定位,合理使用自动化分析与处理技术,获取检验数据,同时对检验流程进行严格控制,由此提升检验结果准确性。研究最终取得了显著成果,不仅能够提高检验工作效率,而且为无模检验技术的推广奠定良好基础。