一种新型环保高效炸礁施工工艺

——水下CO2气体膨胀裂岩施工简介

2023-05-27李尚南宁市港航发展中心

◎ 李尚 南宁市港航发展中心

1.引言

水下炸礁施工过程中,采用传统的乳化炸药实施水下爆破,对邻近危房类、结构安全要求较高的重要设施如桥梁、水生生物等造成较强冲击波,导致极强冲击波、脉动水压力和多途效应构成的声场,这些方面极强的作用力都会对水生生物以及施工区域邻近重要构筑物造成一定程度的损伤,还会撕裂鱼体内的鱼鳔、胆囊类空腔,使鱼类内脏遭受极大损伤,轻则导致鱼类神经麻痹从而丧失游泳能力,漂浮水面,重则丧命,。在当下环保优先的大背景下,寻找冲击波尽可能小、施工效率和施工成本最优的创新施工工艺方法,以确保施工作业及邻近构筑物和水生生物的共同安全,就成为了水下炸礁施工作业所面临的主要核心命题。

2.现有水下礁石清除方式方法

2.1 水下爆破施工

利用炸礁船(又称钻孔爆破船)进行水下钻孔,然后在孔内充填乳化炸药,利用雷管爆破的施工方法。水上钻孔船有普通式和自升式两种,并根据工程量大小和功效需要有不同孔数(一般有4孔、6孔船,多的可以达到8孔以上)钻孔船。为水下钻孔炸礁船布设专门移动的轨道,使得钻机能在轨道上通过移动对准的方式,精准的对准所需钻孔的位置进行钻孔,以实现最少的移船钻成最多孔效果。钻孔具体方式方法视施工区域地质情况而定,先进行覆盖层开挖,至较薄后采用双套管钻进方法钻孔至设计要求深度,钻完一孔后立即用堵眼管将钻孔塞住,待所需孔钻全部钻完后,按照拔起堵眼管-冲洗钻孔-孔内放置炸药筒-拔起内、外套管-取出导线-联爆破网路-连接主导线-船舶撤离-通电起爆的工序依次实施。这种爆破方法是经过很多场合实践出来的常规方法,是当下主流的水下炸礁工艺方法,但冲击波较强,对水下生物和邻近重要构筑物安全会造成不同程度的威胁。

2.2 水下控制爆破施工

控制爆破,是为了减少常规爆破带来对周边环境的影响,而通过一定的技术措施严格控制爆炸能量及冲击波,使水下爆破产生的震动、倾倒方向、飞石等可能产生的危害控制在规定限度内的爆破方法。通俗的讲,控制爆破就是工程爆破过程中通过采取减少药量、控制爆破方向等技术手段加以控制的一种的底限度爆破方式。控制爆破有定向爆破、光面爆破、微差控制爆破、抛填爆破、弱松动爆破等多种方式。

2.3 水下凿岩施工

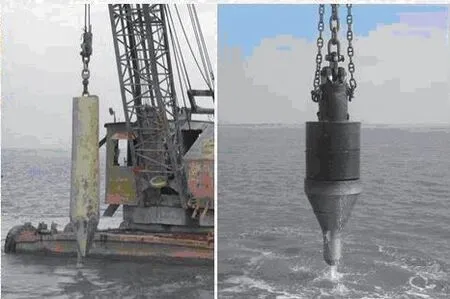

水下凿岩施工是一种利用凿岩锤重量,在船用起重设备拉起状态下迅速放下,冲击破碎岩面的一种施工工艺。一般根据工程所在地施工环境状况,如施工水域水深、地质以及船舶条件等多方面因素,采用合适斗容的抓斗挖泥船,更换凿岩需要重量的笔形凿岩棒进行凿岩施工的工艺方法。

在进行凿岩施工前,为提高效率,需先将水下施工区域分成顺序编号的20m方形网格,再依序对每个区域用水下潜钻设备按照0.5×0.5m(孔距×排距)密集钻孔先行破坏岩石结构,再按1.5米距离(凿岩棒直径的1.5~2倍)梅花形布点,按“凿岩→清渣→凿岩→清渣”进行循环施工(用抓斗挖泥船对清渣环节进行施工)。施工过程中,根据不同区域现场凿岩、清渣开挖效果结合现场经验总结优化凿岩布点的参数,以进一步提高工效,降低成本。

图1 铅笔型凿岩棒示意图

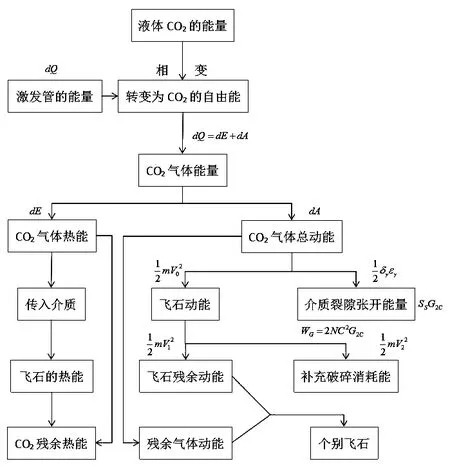

图2 CO2气体膨胀裂岩能量分布图

3.一种新型水下炸礁施工工艺-水下CO2气体膨胀裂岩施工

3.1 施工原理

在现行环保政策高压态势下,以及港口航道乃至桥梁工程施工会频繁遇到生态敏感区的情况,针对水下炸礁工程,新近出现一种新型施工工艺:即水下CO2气体膨胀裂岩施工工艺,其施工原理是结合前期勘探探明的地质情况,清挖完覆盖层后,在岩层的地方用液压凿岩机或潜孔钻对岩石区首先进行钻孔,然后将致裂管设备放在需要膨胀、爆破的岩体内进行膨胀破碎,再用反铲船进行清礁。

3.2 施工工艺

结合裂岩现场实际情况,水下CO2气体膨胀裂岩施工具体工艺顺序如下:(1)工艺参数确定:1公斤液态二氧化碳物理作功时可生成0.6立方体积的气态二氧化碳,76管(2公斤)致裂管物理作功270MPA压力,105管(5公斤)致裂管物理作功450MPA压力;(2)充气:致裂管中充装液态CO2气体;(3)钻孔:用潜孔钻或液压凿岩机钻孔,打90MM(120MM);(4)装管:依据工程实际情况布孔、钻孔后装上致裂管;(5)封孔:装完致裂管,需用复合材料进行封孔(结合工程特殊性一些工地可能还需进行特殊材料加以加固),以防起爆后飞管发生。(6)防护:考虑到水下炸礁施工是水下工程,必须采取以下防护:①将各致裂管用钢丝联接一起以加强互牵力;②将整个施工面前方清空船只,以防飞石;③致裂:设计合理的起爆距离及周边设置警戒线,布上二氧化碳膨胀致裂施工警示牌后起爆。④致裂区域开挖。

3.3 裂岩效果实验

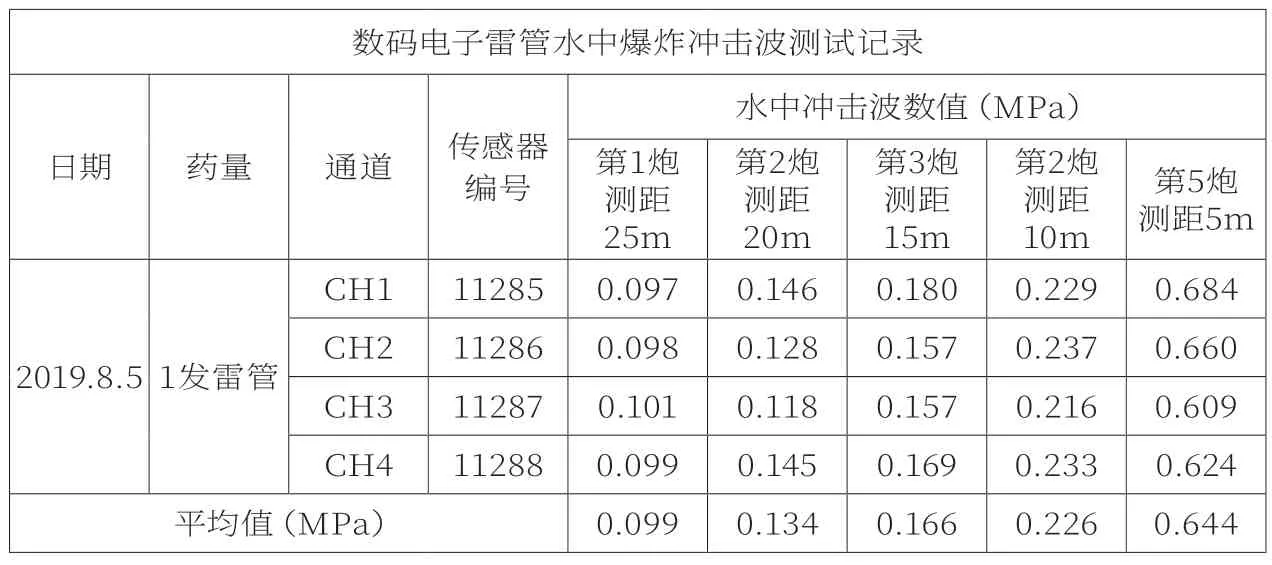

3.3.1 雷管水中爆炸冲击波测试

为测试一发数码电子雷管在水中爆炸产生的水中冲击波大小,测试时将雷管和传感器设置在水面以下4.5m的位置,雷管距离传感器分别为5m、10m、15m、20m、25m,其中测距5m时测得水击波平均数值为0.644MPa,其他各测距测得雷管爆炸冲击波的数值详见表1。

表1 数码电子雷管测试记录表

根据CO2水下钻孔爆破、爆破监测及爆后清渣效果分析,可知CO2水下钻孔爆破技术从理论到施工工艺实践是可行的,炮群正上方2m左右监测到的水中冲击波为0.01MPa,满足自然状态下高度敏感鱼类对水中冲击波的允许标准0.01MPa,投鱼试验均未发现有伤亡现象;距离炮群10~20 m位置监测到地震波振速为0.106-0.168cm/s,满足相应频率最小爆破振动安全允许标准0.2~0.3cm/s;对于不同硬度的岩石,选择合适的爆破参数,爆后的爆渣块度大小能满足开挖要求,可一次开挖到设计标高无需补炸。试验现场人体在距离炮群20m的水面浮排上基本感受不到爆破产生的震动和冲击,仅是一股气流向上涌起的水浪而已,设置在炮群上方及旁边近距离的试验鱼在爆破后和爆破前没发现有什么变化。

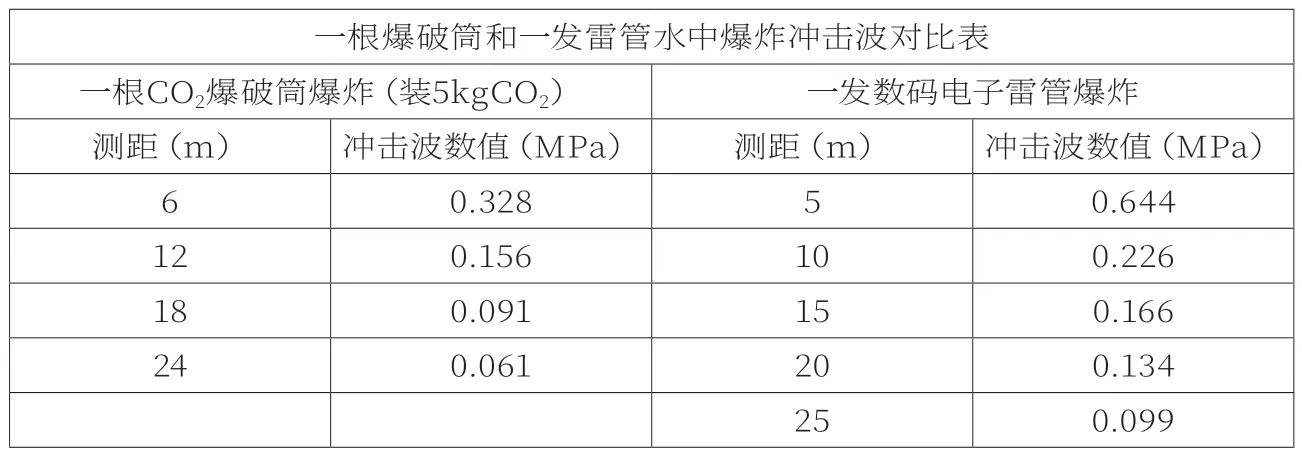

3.3.2 CO2气爆与电子雷管爆炸测试比较

将一根充装5kg的CO2爆破筒和一发数码电子雷管放在水中裸爆进行测试,对比水中冲击波数值,一根CO2爆破筒爆炸产生的水中冲击波比一发雷管爆炸产生的冲击波还要小,具体对比情况详见表2。

表2 CO2爆破筒和雷管爆炸冲击波对比表

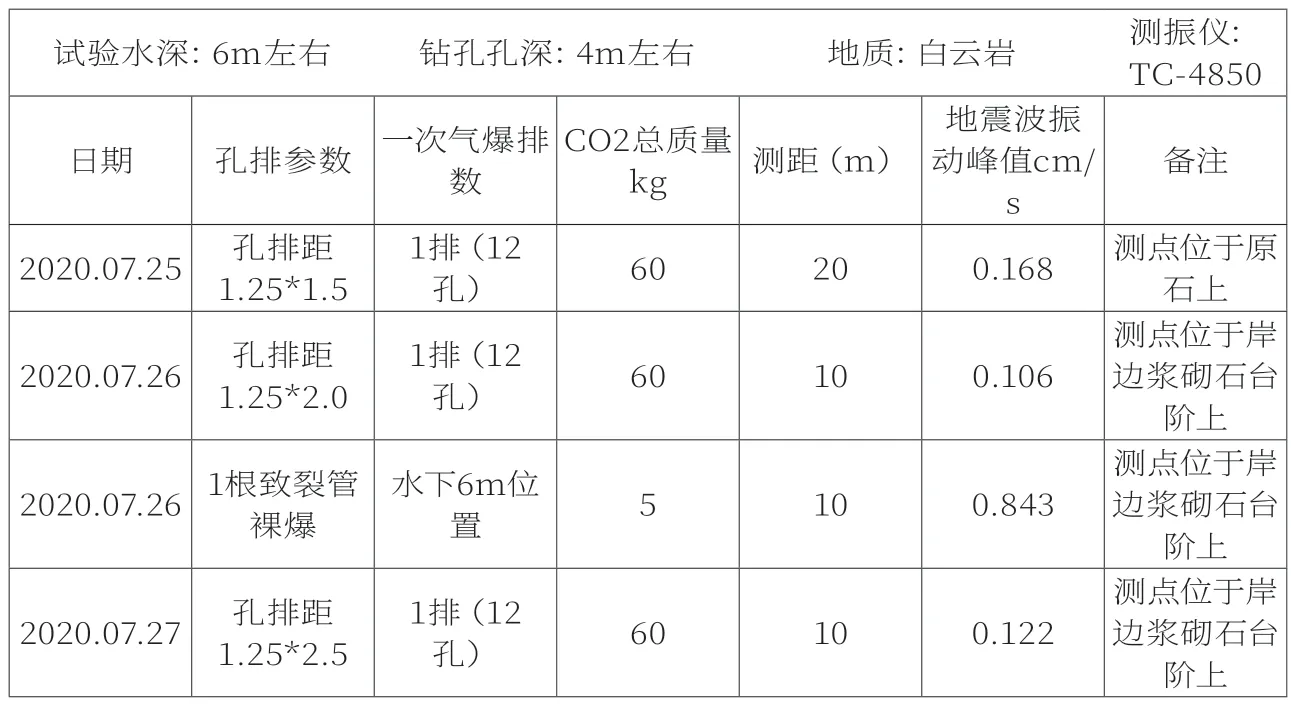

3.3.3 地震波振动测试

现场试验共爆破4 次,共测得4个振动数值,爆破振动振动数值很微弱,各点最大振速详见表3。

表3 爆破振动记录表

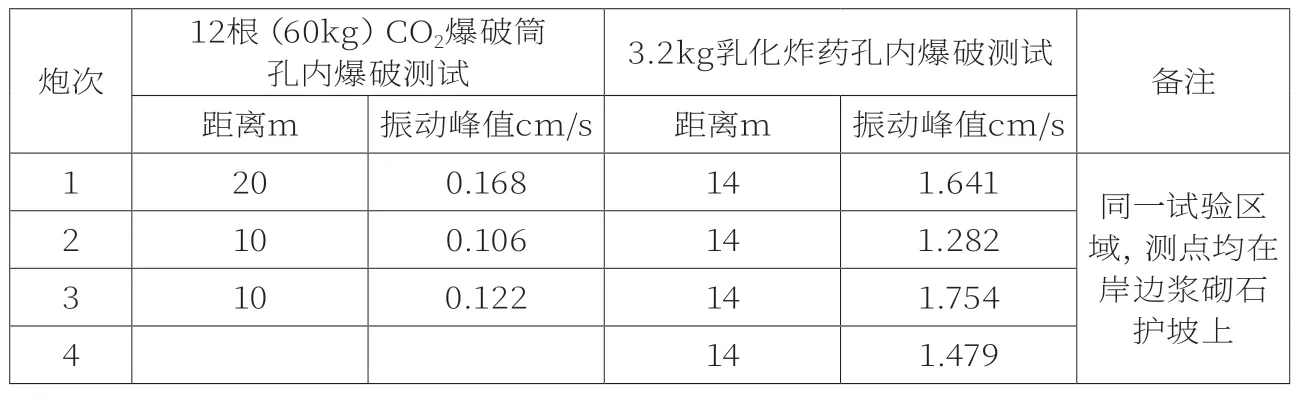

3.3.4 CO2气爆与乳化炸药爆破测试比较

经试验测试,CO2气爆破岩最近10m距离产生的振速完全满足爆破振动安全允许标准范围,振速比小药量乳化炸药爆破产生的振速小得多,因测试实验数据还很少,若施工采用CO2气爆新工艺,在施工前还必须进行多次试爆测试,确定安全后才能采用,CO2气爆与乳化炸药爆破测试数值对比如表4所示。

表4 CO2气爆与乳化炸药爆破振速对比

3.3.5 鱼类测试记录

试验选择草鱼、鲤鱼、塘角鱼及鲈鱼进行测试,共投放了6笼试验鱼,每笼鱼有4个品种各10条,试验鱼在爆破后未发现死伤情况,也未发现有神经异常、昏迷现象,爆破后与爆破前没有区别。

4.结语

实验表明,水下CO2气体膨胀裂岩施工较之传统的水下乳化炸礁施工,具有爆破振动振动数值微弱、水中冲击波小、振速小等明显优势,对水生生物的影响几乎没有不良影响,且较之凿岩施工工艺,具有工效高、成本低的效果,是一种值得进一步深入研究和实践应用的新型水下炸礁施工工艺。