海上风电大直径单桩稳桩平台翻身施工技术

2023-05-27刘永平韩天星唐子昭保利长大工程有限公司

◎ 刘永平 韩天星 唐子昭 保利长大工程有限公司

在海上风电单桩基础施工中,由于水文、地质、气象等环境因素多变,为保证单桩沉桩质量,需要采用稳桩平台来辅助单桩基础沉桩。

国内常用的稳桩结构,主要有船载抱桩器,四桩支撑的独立式稳桩平台和自升式支腿船稳桩平台[1]。其中四桩支撑的独立式稳桩平台因其海域适应性强,稳定性好,造价便宜被广泛应用于国内风电场施工,但又因其首次现场安装工艺复杂困难的缺点给施工造成一定难度[2]。下面结合具体工程实例,来探讨稳桩平台安装施工技术。

1.工程概况

某科研示范项目场址位于广东省阳江市阳西县沙扒镇附近海域。场址水深范围27m~32m,中心离岸距离约31km。本工程单桩基础数量为43台,桩径为7.5~9.0m,桩顶标高为+18.00m,桩长96.68~104.7m,桩重1429.38~1713t。

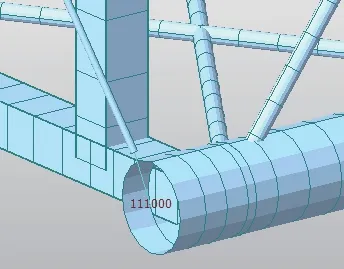

稳桩平台重约800 t,平台高51.2m(平台模型详见图1)。抱桩器设计为上下两层,间距为15m。抱桩器抱桩适用范围:Φ7m-Φ10m。每层抱桩器上布置四个油缸,推力200t,每个油缸行程1500mm。辅助桩与导管架架体通过焊接连接板与辅助桩固定在一起[3],底部设置防尘板与浮力筒来调整重心,保证架体稳定。

图1 稳桩平台模型图

2.稳桩平台翻身方案比选

由于稳桩平台竖直运输重心较高,海上运输时要经过某些大桥,考虑其桥面净高可能不够,为降低运输中的风险,稳桩平台采取趟运方式运输至施工现场,在现场翻身的方式完成稳桩平台竖直。稳桩平台运输前需在加工厂内挂设翻身钢丝绳。根据吊耳设计位置在稳桩平台顶部挂4根主钢丝绳,在防沉板浮筒底部位置挂2根翻身钢丝绳。

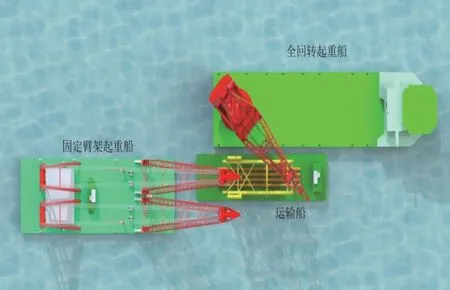

2.1 方案一:一艘全回转起重船翻身

稳桩平台装船时顶部靠近运输船船艏放置,防沉板放置在靠近驾驶台的一侧(如图2所示)。起重船船尾与运输船船艏靠泊,运输船船艏与起重船带缆连接,船尾抛锚。起重船主钩挂4根钢丝绳,副钩挂2根翻桩钢丝绳。翻桩过程中,首先采取同时水平抬吊的方式将稳桩平台提升至一定高度后,运输船离驳。然后主钩上升,副钩下降的方式实现稳桩平台竖转。

图2 稳桩平台方案一翻身模拟图

2.2 方案二:一艘全回转起重船+一艘固定臂架起重船

稳桩平台装船时顶部靠近运输船驾驶台的一侧防沉板放置在靠近船艏放置(如图3所示)。到现场后起重船在机位处就位,运输船船尾与起重船船艏并靠。运输船不抛锚通过缆绳与起重船连接,最后固定臂架起重船进位抛8个锚固定。船舶具体位置如图3所示。

图3 稳桩平台方案二翻身模拟图

使用全回转起重船主钩挂4根主钢丝绳,固定臂架起重船挂2根翻身钢丝绳。翻身时全回转起重船顺时针旋转臂架,同时主钩上升,翻身钢丝绳下降,完成稳桩平台竖转。

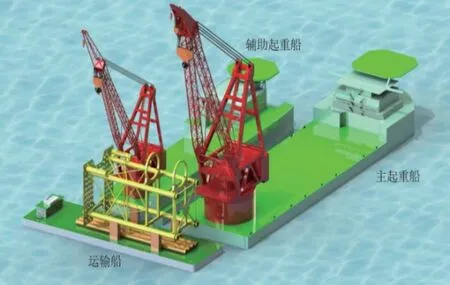

2.3 方案三:两艘全回转起重船

稳桩平台装船方式与方案一相同(如图4所示)。到现场后主起重船在机位处抛锚就位,辅助起重船并靠泊主起重船左舷,通过带缆与主起重船固定。稳桩平台顶部靠主起重船,防沉板一侧靠辅助起重船,运输船通过缆绳固定到两船上。主起重船挂4根主钢丝绳,辅助起重船挂2根翻身钢丝绳。稳桩平台水平抬吊后,运输船在拖轮拖带下离开施工水域。然后两艘起重船主吊相向旋转,主吊机上升,辅助吊机下降,完成稳桩平台竖转。

图4 稳桩平台方案三翻身模拟图

2.4 方案选择

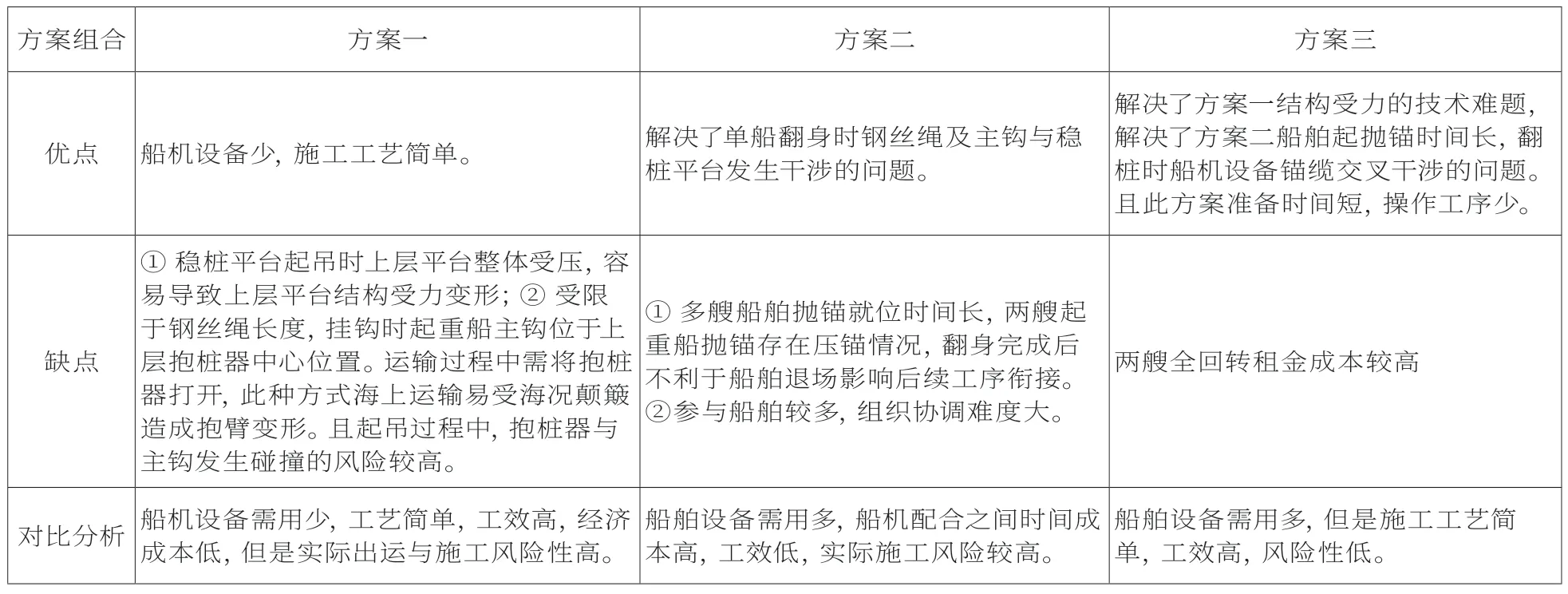

如表1对比分析所示,方案三虽然经济成本较高,但是施工准备时间短,操作工序少,施工工效高,实际风险较低。经过三维模拟工况对比分析,此方案较为可行。故选择第三种方案进行施工。

表1 方案对比表

3.稳桩平台实际应用验算

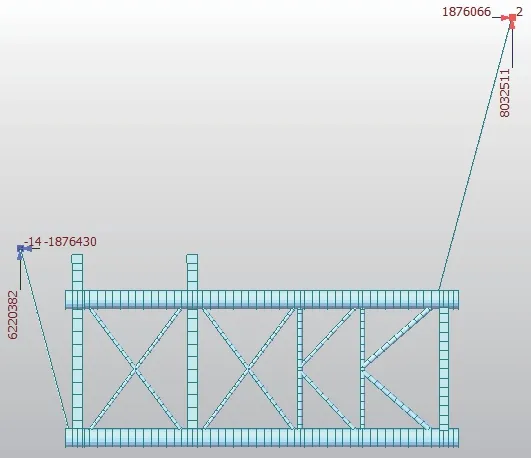

为了保证稳桩平台在翻身过程中自身结构及钢丝绳受力安全,采用Midas Civil建模对其翻身过程中的不同工况进行计算分析。模型建模考虑如下:

①稳桩平台的立柱、横撑、斜撑和平台横梁采用梁单元建立;

②非主要结构受力构件包括防沉板、栏杆和扶梯、抱臂、加劲板和浮力桶建立为节点质量;

③立柱等开口板件的浮力按结构体力建模;

④斜撑、横梁和浮力桶的浮力按闭口杆件的排水计算然后作为单元线荷载加载;

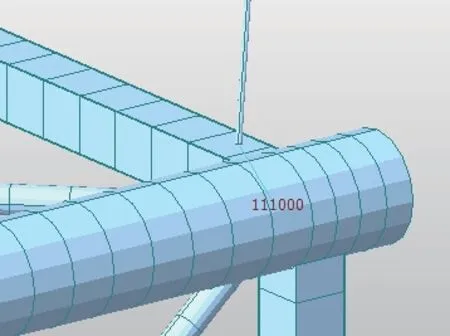

⑤钢丝绳采用索单元模拟:导管架上部吊点采用的钢丝绳为Φ210mm的无接头钢丝绳,下部吊点采用Φ156mm的无接头钢丝绳。钢丝绳根据其截面、材料特性和初始长度进行建模,建模图如图5所示。

图5 Midas Civil建模示意图

吊装控制在低风速情况下完成,计算分析中主要考虑重力的作用。在开敞无掩护的海上吊装,对吊点和直接与吊点连接的结构构件设计,应取最小为2.0的荷载系数去乘所得的静荷载。因此,在分析中重力取2.0的系数。

为了准确模拟导管架上的吊点位置,在吊点位置建立节点,该节点采用刚臂与相近立柱节点连接,上下吊点位置如图6和图7所示。

图6 稳桩平台顶部吊点

图7 稳桩平台底部吊点

通过建模,模拟翻身过程中几个受力工况,分析稳桩平台及钢丝绳的受力变化。具体工况及受力情况见表2所示。

表2 稳桩起吊过程中受力变化表

经过计算分析不同工况下的稳桩平台翻身过程,下吊点钢丝绳的最大受力为4224kN,出现在翻身的初始阶段;上吊点钢丝绳最大受力为4384kN,出现在翻身完成后。且翻身过程中,下吊点钢丝绳受力逐渐减小,上吊点钢丝绳受力逐渐增大。稳桩平台的最大应力为164MPa,出现在翻身初阶段,为上层平台梁的拉应力。以上分析结果显示:采用双吊机翻身工程中,吊钩和钢丝绳的受力满足结构自身和钢丝绳的承载力要求。

4.总结

根据稳桩平台的出运方式,考虑了三种翻身施工的施工工况,根据现场的实际情况比选出双回转船抬吊为最优施工方案,通过对此种工况进行吊点建模模拟,计算分析出最不利情况下的平台最大应力,保证现场实际施工的安全与高效。此种多工况对比方法为以后类似的施工项目提供了一种良好的借鉴思路,希望对以后的海上风电工程起到相关参考作用,进一步提高我国海上风电工程的建设水平。