基于数字图像相关方法的不锈钢内部缺陷检测研究

2023-05-26尹凌霄

尹凌霄, 吴 丹

基于数字图像相关方法的不锈钢内部缺陷检测研究

尹凌霄, 吴 丹*

(宁波大学 机械工程与力学学院, 浙江 宁波 315211)

不锈钢材料内部缺陷检测是无损检测领域的研究热点和难点之一, 尤其对微小和闭合裂纹的检测. 本文提出了一种基于数字图像相关方法的应变集中缺陷识别方法, 即对试样表面采用曝光灯进行辐射加热, 利用数字图像相关方法定量分析试样表面应变场, 通过试样表面高应变区域的表征, 实现对金属内部裂纹的检测. 结果表明, 该方法可以在试样加热过程中表征不锈钢内部裂纹, 其有效检测深度可达3.71mm.

数字图像相关方法; 亚表面缺陷; 金属裂纹; 无损检测

奥氏体不锈钢由于其优异的机械性能和高耐腐蚀性而广泛应用在工业领域[1]. 然而, 在材料的制作和使用过程中, 由于静载荷、疲劳、机械损伤等原因, 会在钢结构内部存在微小的闭合裂纹. 这些裂纹在应力或循环应力作用下不断生长, 严重影响了金属的机械性能. 因此, 在这些裂纹进一步生长前, 通过无损检测方法检出裂纹意义重大.

目前, 常用的金属材料内部缺陷无损检测技术有: 射线检测、超声检测、涡流检测、漏磁检测以及主动红外热成像检测等[2-8]. 其中射线检测对奥氏体材料的裂纹、未熔合等缺陷的检出率较低, 容易发生漏检, 而此类平面型缺陷是管道系统中危害最大的缺陷. 超声检测对平面型缺陷检测非常敏感, 但奥氏体材料晶粒粗大, 且各向异性, 会对超声波产生强烈的散射作用, 甚至有可能歪曲声波路径, 使焊缝缺陷定位出现较大误差. 涡流检测对金属管道表面缺陷有较高的灵敏度, 但由于存在趋肤效应, 对内部缺陷检测灵敏度大大降低. 漏磁检测因其对检测环境的限制较低, 因此被广泛用于在役管道中, 然而在漏磁检测中管道需要达到磁饱和状态才能保证磁敏元件有效捕捉缺陷漏磁场信号; 此外, 铁磁性材料被磁化后会形成剩磁, 磁化强度太大产生的剩磁对管道寿命影响较大. 红外热成像技术检测具有较高的检测效率, 其中脉冲红外热成像已成功用于各种材料的缺陷检测, 但非均匀加热和热波的横向扩散会导致热图像的对比度较低, 尤其在检测裂纹时效果不佳. 因此, 需要研发一种高效检测裂纹的方法. 数字图像相关方法(Digital Image Correlation, DIC)作为一种非接触光学测量, 具有较高的检测效率和精度, 在裂纹扩展的动态检测等领域被广泛关注.

数字图像相关方法的基本原理是对变形前的散斑图像(基准图像)和变形后的散斑图案进行匹配, 匹配区域的相似程度通过预定义的数学标准(相关系数)判定. 根据搜索算法寻找选用相关系数取最大时的区域, 通过跟踪该图像子区内变形后图像(目标图像)的位置获得图像子区中心点的位移矢量; 按照同样方法对参考图像中感兴趣区域内的多个像素点进行相关计算, 即可获得该计算区域的位移场.

20世纪80年代, Peters等[9]提出了数字图像相关方法, 后经Tong[10]和潘兵等[11-12]对该算法进一步优化, 现已较为成熟, 且应用广泛. 目前DIC方法不仅仅局限于应变变形测量, 在材料缺陷表征中也有应用[13-15]. 利用DIC全场应变分析的优势是在微细观尺度可通过应变集中区域对材料的缺陷进行表征. 例如, Coburn等[16]通过DIC定量测量了热障涂层材料表面微裂纹的形成演化; Qvale等[17]通过DIC识别不规则腐蚀表面裂纹萌生和早期扩展. 但上述研究中缺陷(裂纹)均局限在表面. 现有研究表明, 对近表面内部缺陷, 通过DIC应变分析方法同样可以有效表征. 例如, Yuan等[18]通过拉伸实验, 结合三维DIC应变分析, 对管道内部裂纹进行了表征. Sarasini等[19]结合数字图像相关和声发射技术对碳纤维在疲劳拉伸载荷下内部的损伤进行了研究, 结果表明通过DIC全场应变分析复合材料表面应变集中区域, 可以对内部损伤过程进行表征. 综上可知, DIC全场应变分析可以用于材料表面缺陷及近表面内部缺陷表征, 但是尚不能实现材料缺陷的无损检测, 因为在缺陷表征中均有外力作用, 这可能导致缺陷进一步发展, 进而加重材料的损伤.

本文提出了一种基于数字图像相关方法的应变集中无损缺陷识别技术, 通过对试样表面采用曝光灯进行辐射加热, 结合数字图像相关方法对试样表面应变进行分析, 以此识别缺陷. 同时, 对比仿真结果, 分析缺陷深度对表面应变量变化的影响, 通过应变分析确定材料内部裂纹的位置.

1 材料与方法

1.1 材料

本研究选用奥氏体材料为304不锈钢, 材料参数为: 线膨胀系数17.2×10-6K-1、密度7930 kg·cm-3、杨氏模量193kN·mm-2、泊松比0.3、热导率16.3W·(m·K)-1、比热容5×105J·(kg·K)-1.

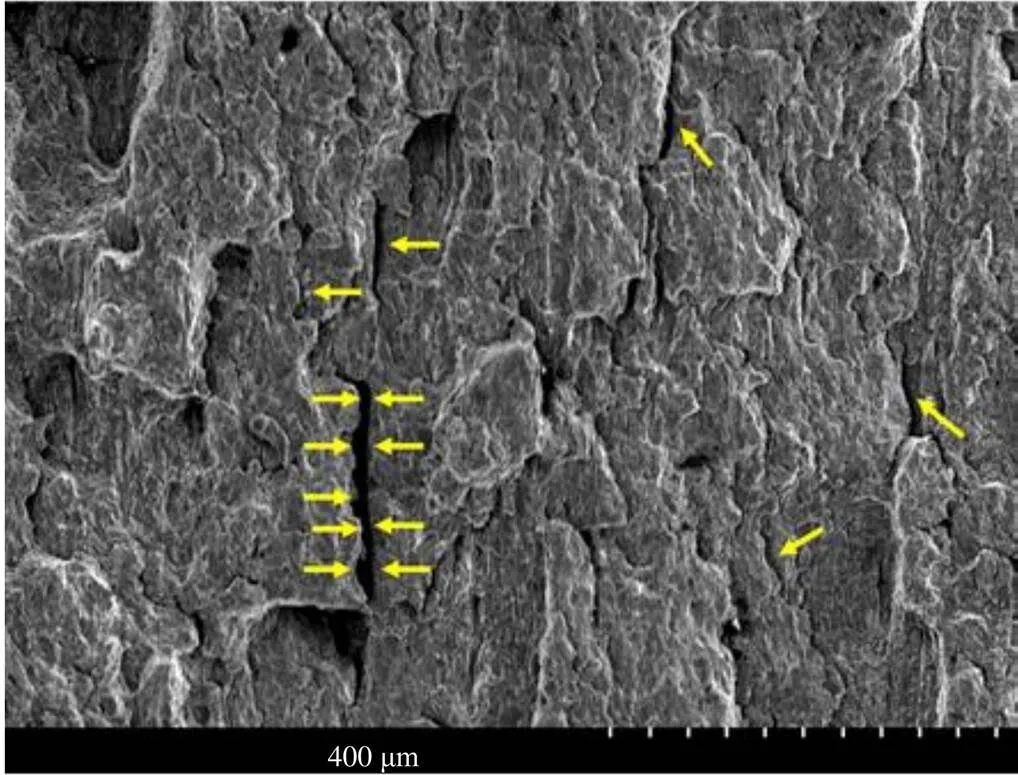

图1 304不锈钢断面SEM图像

使用日立SU5000扫描电子显微镜(SEM)观察材料断面, 其微观结构如图1所示. 通过材料断面的微观图像可以发现, 试样内部分布有许多微小裂纹, 这些裂纹会在应力或循环应力作用下生长, 最终引起材料的破坏.

1.2 方法

1.2.1 实验样品制备

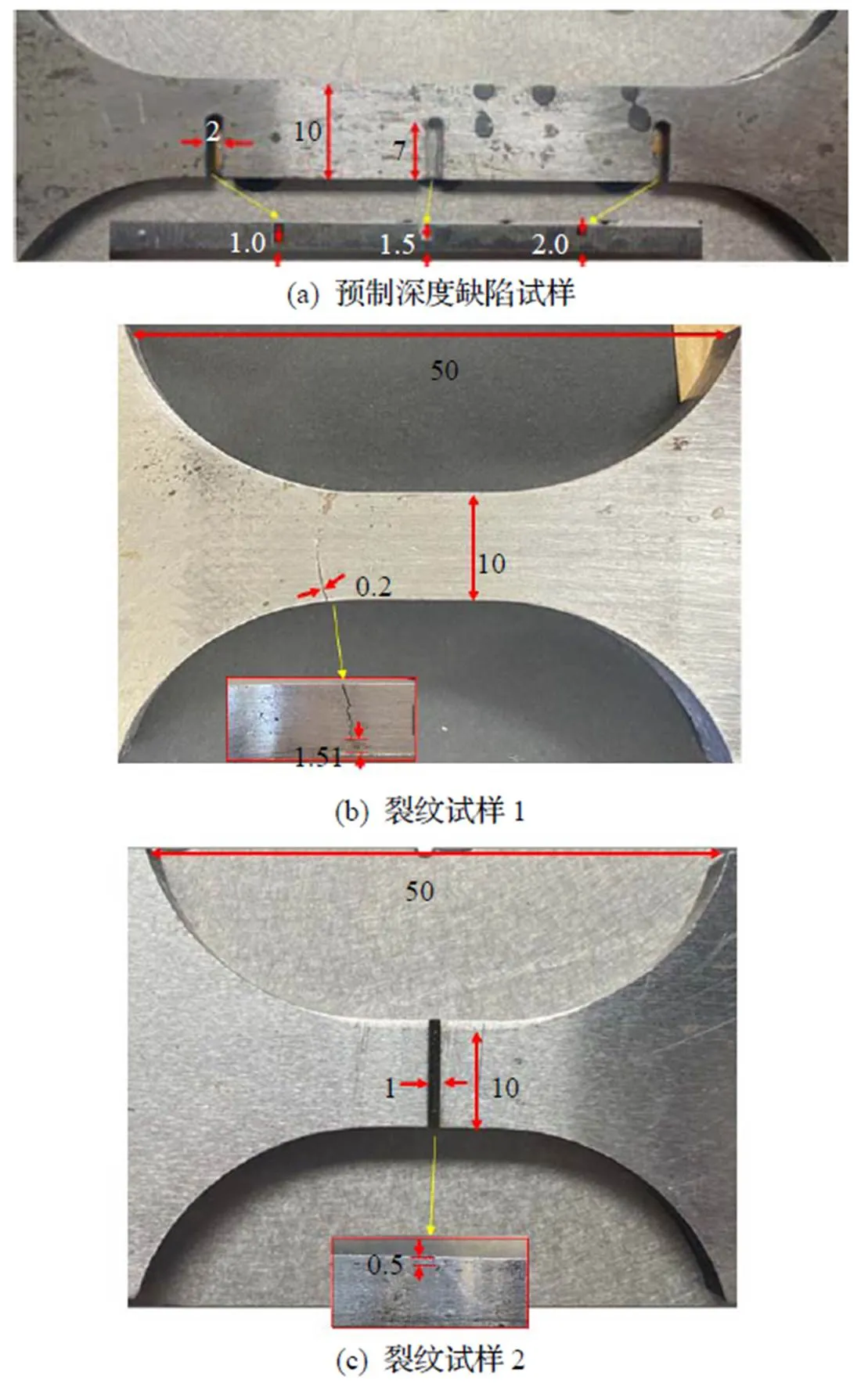

在无损检测研究中, 定义试样拍摄表面到缺陷表面的距离为缺陷深度. (1)预制深度缺陷试样制备: 预制缺陷试样的材料尺寸为100mm×15mm×6mm, 平底槽宽度为2mm, 长度为7mm, 深度分别为1.0、1.5、2.0mm. 平底槽缺陷由机械加工制成, 如图2(a)所示. (2)裂纹试样制备: 材料尺寸为50mm×10mm×6mm, 试样1中裂纹宽度为0.2mm、裂纹深度为1.51mm, 如图2(b)所示. 试样2预制处截面为三角形缺口, 截面宽度为1mm、高度为0.5mm, 如图2(c)所示.

图2 实验试样(单位: mm)

1.2.2 实验设置

由2盏曝光灯(功率为1kW)、时间继电器、相机(焦距40mm, 分辨率1920×1600)以及图像采集系统组成, 实验设置如图3所示. 其中工业相机光轴垂直于拍摄试样表面, 曝光灯架设置方向与相机的光轴夹角为45°, 并由时间继电器控制加热时间. 整体系统采用非接触、全场应变测量方式.

图3 实验系统示意图(单位: mm)

1.3 基于DIC方法的辐射加热实验

采用数字图像相关方法获得加热过程中的相关参数. 试样表面需要进行预处理. 为获得DIC所需的数字散斑图像, 对试样前表面进行预处理. 由于不锈钢表面发射率低, 会影响辐射加热, 在前表面喷涂高射率的黑漆作为底漆, 然后喷涂白漆作为散斑图案.

使用2盏曝光灯光学激发, 加热时间为20s. 使用CCD相机以2Hz的拍摄频率进行记录. 在测试过程中需要在相机前添加偏光镜, 以确保捕获样品图像清晰. 以激发瞬间的拍摄图像作为原始图像, 然后采用Matlab软件中Ncorr-DIC模块进行分析[20].

2 结果与讨论

2.1 仿真结果与预制实验对比

在传统无损检测中, 为定量分析缺陷深度对检测效果的影响, 会选择在试样背部加工出不同深度的缺陷进行分析. 因此, 本研究通过预制缺陷实验结合有限元仿真, 分析含缺陷试样在受热后内部缺陷对试样表面应变分布的影响, 以验证所提出方法的有效性.

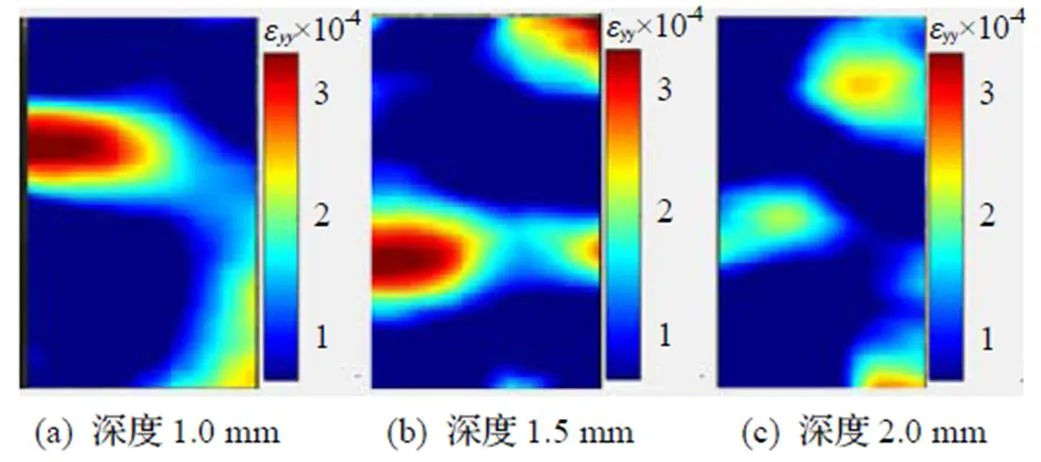

实验中选取缺陷附近区域(40pixel×80pixel)作为计算区域, 计算子区设为15pixel×15pixel. 通过对平底槽试样的加热实验, 得到不同深度缺陷方向应变云图(图4).

图4 辐射时间t=15 s时预制缺陷应变云图

对于深度为1.0mm的预制缺陷, DIC可以清晰看出缺陷形状. 对于深度为1.5mm的预制缺陷, DIC能判断出缺陷位置与形状, 但云图中伴有噪声存在. 对于深度为2.0mm的预制缺陷, DIC能大致判断缺陷位置, 但噪声的存在对预制缺陷的判别影响较大.

为了研究检测内部缺陷机理, 提取缺陷实验结果与仿真数据进行对比, 结果如图5所示. 从图5可见, 试样表面经辐射加热后, 缺陷区域温度高于其他区域, 高温区域轮廓反映出背部缺陷形状. 同时, 在试样表面热应变云图中, 缺陷区域存在应变集中现象. 提取缺陷区域温度随时间变化曲线可知, 试样表面温度随时间以非线性形式增长, 与温度变化对应的热应变以同样的变化趋势上升. DIC计算的应变数据接近仿真热应变结果. 因此, DIC应变云图中的高应变区域是由于试样内部存在缺陷导致试样表面存在高温, 从而引起热应变集中.

2.2 闭合裂纹加热实验结果

预制实验表明, 含缺陷试件在加热后, 内部缺陷引起的应变集中会反映到试件表面. 通过有限元仿真, 验证了由应变集中表征内部缺陷结果的有效性. 为了得到DIC系统对闭合裂纹的检测效果, 分析内含闭合裂纹试样表面在加热过程中的变化规律, 其中DIC计算选取裂纹附近20pixel× 80pixel作为计算区域.

2.2.1 裂纹对试样表面位移的影响

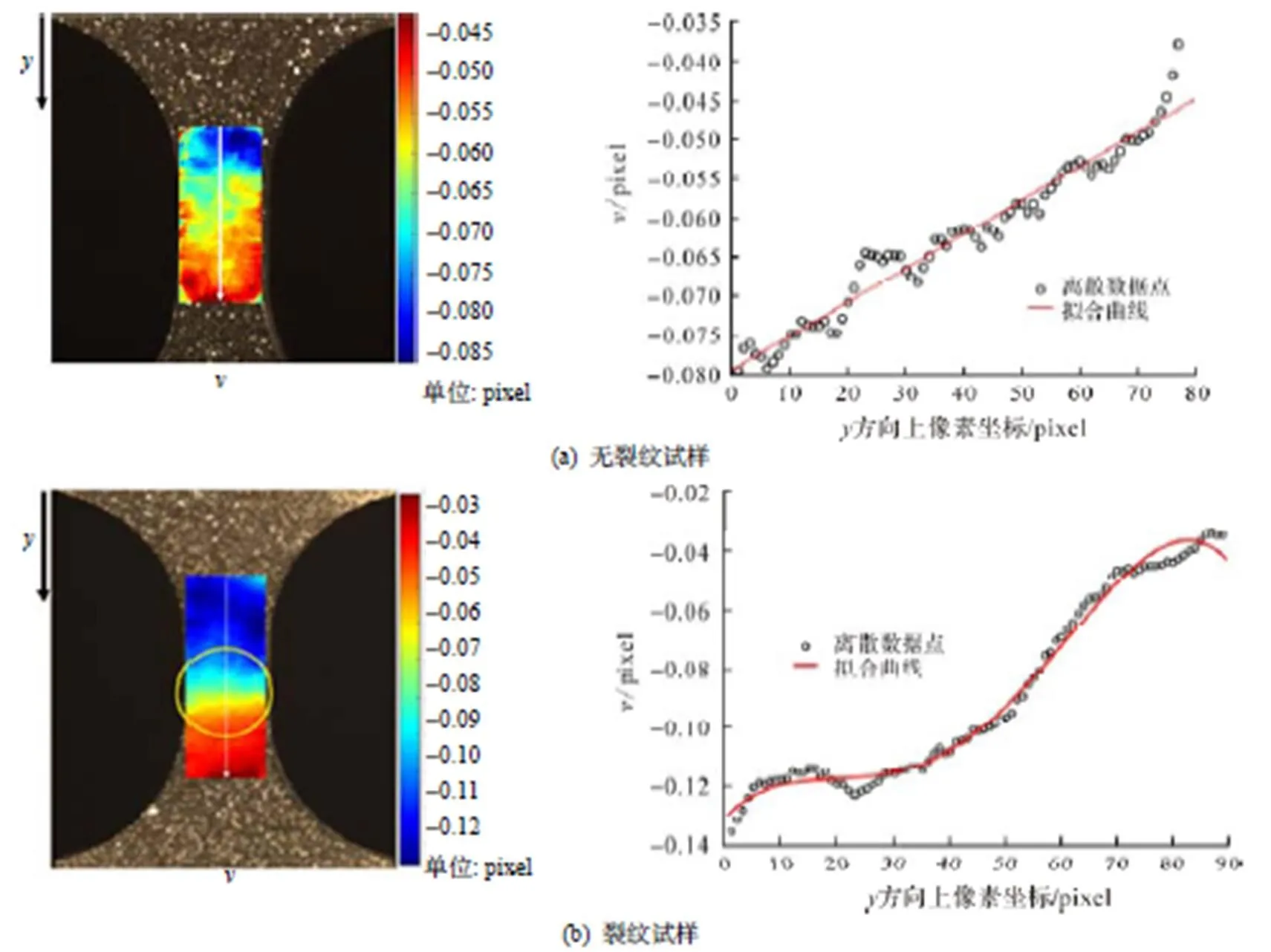

图6对比分析了裂纹对试样表面位移变化的影响规律. 无裂纹试样在加热后方向位移云图中线的位移量呈现线性分布. 裂纹试样的位移分布存在一处明显变化区域, 即应变集中区域.

图5 仿真结果与DIC计算结果对比

图6 热辐射实验v方向位移云图及云图中线分布

2.2.2 闭合裂纹应变结果

通过对试样1表面辐射加热实验, 得到裂纹试样在加热过程中方向应变云图, 如图7所示. 从图7可见, 在加热初始阶段, 云图右侧出现一处半月形的应变集中区域, 伴随加热持续, 该应变集中区域的应变量逐渐上升, 且明显有别于其他区域, 判断此应变集中区域为裂纹区域.

选取DIC计算区域内不同计算点, 得到不同区域的应变—时间曲线, 如图8所示.

图7 不同加热时间试样表面y方向应变云图

从图8可见, 试样表面应变随加热时间增长以非线性增加, 其变化规律与预制缺陷实验相似. 对比非裂纹部位点的应变曲线可知, 内部裂纹的存在显著提高了表面的应变量.

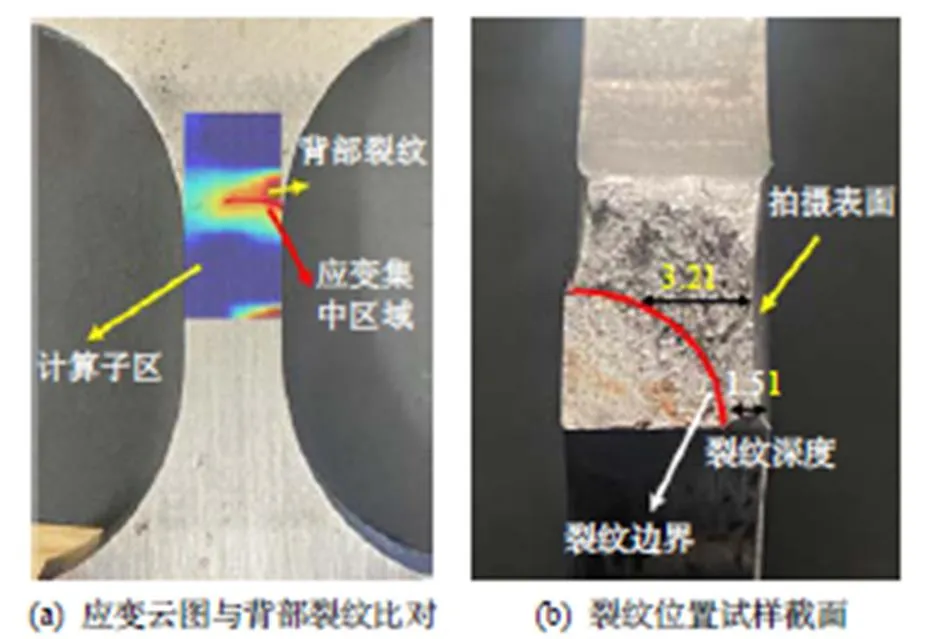

将应变云图与背部裂纹进行对比, 结果如图9(a)所示. 从图9可见, 应变云图中的应变集中区域为背部裂纹所在位置, 应变带弧度与背部裂纹弧度相似. 将试样1拉断得到裂纹位置截面, 由于拉伸断裂的断面与疲劳断面存在明显差异, 可以看到试样1内部裂纹的真实延展情况. 通过延展情况可以看出试样1内部真实的裂纹深度分布. 通过测量裂纹深度发现, DIC系统检测裂纹的深度明显大于预制缺陷深度. 这是由于试样受热后, 在裂纹尖端存在应力集中, 使得裂纹区域的应变集中更加明显. 实验结果表明, 当试样内部存在裂纹时, DIC能在辐射加热过程中对裂纹位置进行有效表征.

图9 DIC结果(单位: mm)

2.3 疲劳裂纹生长实验结果

对试样2进行疲劳循环加载, 探究DIC系统检测内部裂纹的有效深度. 使用拉伸试验机对试样2施加幅值为10kN、疲劳为8Hz的疲劳载荷.

图10为裂纹长度与疲劳循环次数之间的关系. 从图10可见, 当试样在第9000次循环时, 裂纹延展至试样前表面, 认为此时试样已被破坏, 停止加载. 将疲劳循环次数在第0次、第6772次、第8412次和第8720次的试样进行辐射加热实验, 以第0次疲劳循环试样作为对照组.

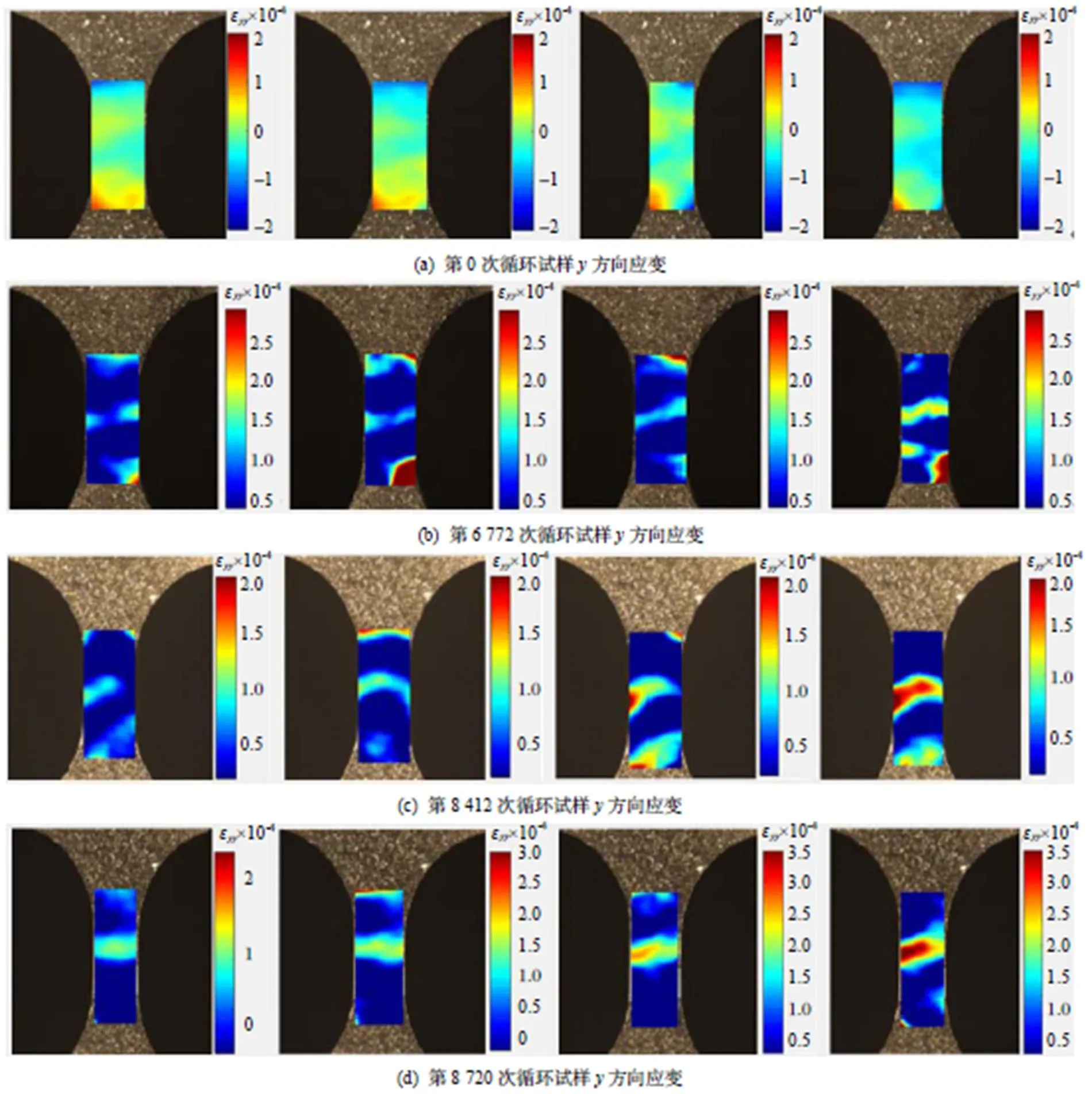

辐射加热实验DIC所测量的方向应变云图如图11所示. 与对照组相比, 存在裂纹试样的应变云图具有复杂的应变集中区.

图10 不同疲劳循环下背部裂纹生长

图11 数字图像处理结果(从左到右加热时间分别为2、4、12、20 s)

从图11可见, 对照组即使辐射时间达到20s, 在应变云图中仍没有明显的应变集中区域. 而在内部裂纹生长后, 应变云图中出现了应变集中区. 以裂纹深度最浅的第8720次实验组为例, 在加热初期, 在云图中出现一处贯穿左右边界的应变集中区. 随着加热过程的持续, 应变集中区的应变量进一步提升. 表明在辐射加热实验中, 应变集中区域的出现是由于内部存在裂纹.

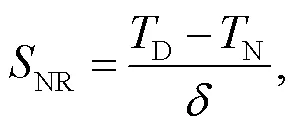

为了有效识别内部裂纹位置, 引入图像信噪比的定量标准方法来评估应变云图数据, 其中信噪比的计算公式为[21]:

式中:D为真实图像的灰度值;N为噪声图像的灰度值;为噪声图像的灰度值标准差.

借鉴上述思想, 用D表示缺陷区域应变值,N表示非缺陷区域应变值,表示非缺陷区域应变值的标准差.

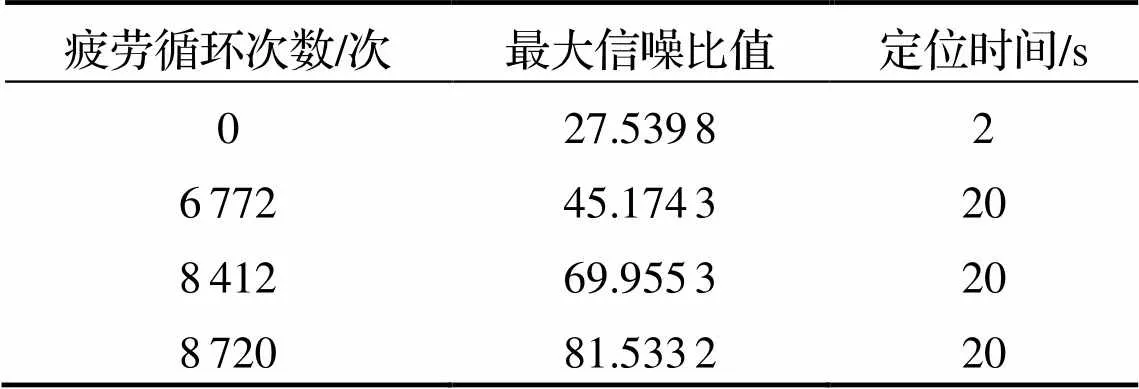

表1展示了不同疲劳循环次数试样在加热实验方向应变云图的信噪比. 与对照相比, 裂纹的存在提高了图像的信噪比. 选取图像信噪比最大的图像作为缺陷识别图像, 结合图11可知在不同疲劳循环下的裂纹位置. 对比缺陷识别图像可知, 不同疲劳循环下试样内部延展趋势存在差异.

表1 应变云图信噪比结果

通过测量侧面裂纹深度可知, 在6772次疲劳循环后, 裂纹深度为3.71mm左右. 实验表明, 本文提出的DIC系统可以对深度在3.71mm以内的闭合裂纹进行有效表征.

3 结论

(1)结合DIC检测技术获取了试样表面加热过程中的位移和应变场, 进一步通过对比DIC技术和有限元仿真分析, 得到拍摄表面缺陷区域不同时刻的应变云图. 结果表明, 在加热过程中试样表面应变集中可以有效反映内部缺陷, 实验验证了DIC技术在无损检测中有效.

(2)由于疲劳裂纹的尖端应力集中效果比人工预制凹槽缺陷更为明显, 使得DIC疲劳裂纹的检测深度明显大于预制凹槽缺陷.

(3)引入NR作为应变云图数据的评估表征, 发现裂纹深度与加热时间都对图像NR值有影响, 而NR值越大应变集中区域对比度越明显, 因此选取NR最大值对应图像作为缺陷识别图像. 在识别图像中, 可通过集中区域判别不锈钢内部裂纹的走势. 结合深度测量结果, 表明DIC检测的闭合裂纹深度可达3.71mm.

[1] Tekkaya A E, Bouchard P O, Bruschi S, et al. Damage in metal forming[J]. CIRP Annals, 2020, 69(2):600-623.

[2] Mandache C. Overview of non-destructive evaluation techniques for metal-based additive manufacturing[J]. Materials Science and Technology, 2019, 35(9):1007- 1015.

[3] da Silva R R, Siqueira M H S, de Souza M P V, et al. Estimated accuracy of classification of defects detected in welded joints by radiographic tests[J]. NDT & E International, 2005, 38(5):335-343.

[4] Aleshin N P, Murashov V V, Shchipakov N A, et al. Experimental research into possibilities and peculiarities of ultrasonic testing of additive manufactured parts[J]. Russian Journal of Nondestructive Testing, 2016, 52(12): 685-690.

[5] García-Martín J, Gómez-Gil J, Vázquez-Sánchez E. Non- destructive techniques based on eddy current testing[J]. Sensors, 2011, 11(3):2525-2565.

[6] Ph Papaelias M, Roberts C, Davis C L, et al. Further developments in high-speed detection of rail rolling contact fatigue using ACFM techniques[J]. Insight - Non-Destructive Testing and Condition Monitoring, 2010, 52(7):358-360.

[7] Grosso M, Margarit-Mattos I C P, Pereira G R. Pulsed thermography inspection of composite anticorrosive coatings: Defect detection and analysis of their thermal behavior through computational simulation[J]. Materials, 2020, 13(21):4812.

[8] Wang Z J, Tian G Y, Meo M, et al. Image processing based quantitative damage evaluation in composites with long pulse thermography[J]. NDT & E International, 2018, 99:93-104.

[9] Peters W H, Ranson W F. Digital imaging techniques in experimental stress analysis[J]. Optical Engineering, 1982, 21(3):427-431.

[10] Tong W. An evaluation of digital image correlation criteria for strain mapping applications[J]. Strain, 2005, 41(4):167-175.

[11] 潘兵, 谢惠民. 数字图像相关中基于位移场局部最小二乘拟合的全场应变测量[J]. 光学学报, 2007, 27(11): 1980-1986.

[12] 潘兵, 谢惠民, 戴福隆. 数字图像相关中亚像素位移测量算法的研究[J]. 力学学报, 2007, 39(2):245-252.

[13] Mehboob G, Xu T, Li G R, et al. Tailoring periodic vertical cracks in thermal barrier coatings enabling high strain tolerance[J]. Coatings, 2021, 11(6):720.

[14] Lopez-Crespo P, Moreno B, Lopez-Moreno A, et al. Characterisation of crack-tip fields in biaxial fatigue based on high-magnification image correlation and electro-spray technique[J]. International Journal of Fatigue, 2015, 71:17-25.

[15] Zhou Y, Zhao D J, Li B, et al. Fatigue damage mechanism and deformation behaviour of granite under ultrahigh- frequency cyclic loading conditions[J]. Rock Mechanics and Rock Engineering, 2021, 54(9):4723-4739.

[16] Coburn D, Slevin J. Digital correlation system for nondestructive testing of thermally stressed ceramics[J]. Applied Optics, 1995, 34(26):5977-5986.

[17] Qvale P, Zarandi E P, Ås S K, et al. Digital image correlation for continuous mapping of fatigue crack initiation sites on corroded surface from offshore mooring chain[J]. International Journal of Fatigue, 2021, 151: 106350.

[18] Yuan T Y, Dai X J, Shao X X, et al. Dual-biprism-based digital image correlation for defect detection of pipelines [J]. Optical Engineering, 2019, 58(1):014107.

[19] Sarasini F, Tirillò J, D’Altilia S, et al. Damage tolerance of carbon/flax hybrid composites subjected to low velocity impact[J]. Composites Part B: Engineering, 2016, 91:144-153.

[20] Blaber J, Adair B, Antoniou A. Ncorr: Open-source 2D digital image correlation matlab software[J]. Experimental Mechanics, 2015, 55(6):1105-1122.

[21] Liu J Y, Yang W, Dai J M. Research on thermal wave processing of lock-in thermography based on analyzing image sequences for NDT[J]. Infrared Physics & Technology, 2010, 53(5):348-357.

Stainless steel internal crack detection based on digital image correlation method

YIN Lingxiao, WU Dan*

( Faculty of Mechanical Engineering & Mechanics, Ningbo University, Ningbo 315211, China )

The detection of internal defects in stainless steel is regarded as a hot and difficult topic in the field of nondestructive testing, especially for the micro and closed cracks detection. Therefore, this paper proposes a strain concentration defect identification method based on the digital image correlation method, that is, the sample surface is heated by a radiation exposure lamp, and the strain field on the sample surface is quantitatively analyzed by the digital image correlation method, and the internal cracks of the metal are detected by the characterization of the high-strain region on the sample surface. The results show that this method can characterize the internal crack of stainless steel during heating, and the effective detection depth can reach 3.71 mm.

digital image correlation methods; subsurface defects; metal cracks; non-destructive testing

TP391.4

A

1001-5132(2023)03-0064-08

2022−06−08.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(11702151).

尹凌霄(1997-), 男, 浙江丽水人, 在读硕士研究生, 主要研究方向: 实验固体力学. E-mail: 739068288@qq.com

通信作者:吴丹(1987-), 女, 河南信阳人, 讲师, 主要研究方向: 实验固体力学. E-mail: wudan@nbu.edu.cn

(责任编辑 史小丽)