磁控溅射与电子束蒸发制备Ti薄膜性能的研究

2023-05-26李兆营

李兆营

(安徽光智科技有限公司,安徽 滁州 239000)

0 引言

Ti 薄膜由于具有优异的物理化学性能而被广泛应用于各个领域。制备Ti 薄膜的方法有很多,其中磁控溅射法[1−3]和电子束蒸发法[4]较为常见。

磁控溅射法镀膜时,输出功率、衬底温度、气体流量、溅射时间等都可以精确控制。因此,可以通过调整不同参数之间的组合来控制薄膜的生长速度和厚度。电子束蒸发法镀膜时,蒸发系统自带的石英晶体膜厚监控仪可以直接设置薄膜的生长速度和厚度。

磁控溅射法与电子束蒸发法在制备Ti 薄膜时各具优势,可根据不同产品对薄膜性能的要求选择对应的制备方法。在集成电路制造工艺中,要求薄膜具有较低的电阻率来降低功耗;在MEMS 封装工艺中,需要薄膜应力具有很大的可调范围,以使多层薄膜之间可以形成良好的应力匹配。

在磁控溅射法制备Ti 薄膜的研究方面,王鸿等[5]发现随着磁控溅射电流的增大,Ti 薄膜的晶粒尺寸逐渐增加,致密度先增大后减小;随着衬底温度的升高,Ti 薄膜的晶粒尺寸增加,致密度增加,薄膜表面晶体结构呈柱状。蔡长龙等[6]发现,Ti 薄膜的电阻率随着溅射功率与工作气压的升高先降低再升高。吴杨微等[7]发现,随着膜厚的增加,Ti 薄膜表面颗粒直径逐渐增大,表面粗糙度减小,反射率逐渐升高。

在电子束蒸发法制备Ti 薄膜的研究方面,Cai等[8]发现随着薄膜厚度和蒸发速率的增加,表面粗糙度增加。邹鹏辉等[9]发现,随着 Ti 蒸发速率的提高,薄膜的结构变得更加致密,金属薄膜方阻变小。

Arshi 等[10]同时采用直流磁控溅射法和电子束蒸发法在Si/SiO2(100)衬底上沉积了Ti 薄膜。结果表明,直流磁控溅射法沉积的薄膜电阻率低于电子束蒸发法沉积的薄膜。

目前磁控溅射法与电子束蒸发法制备Ti 薄膜对比的报道较少,且关于Ti 薄膜的性能往往关注其光电性能,对薄膜应力的研究较少。因此,笔者分别采用磁控溅射法和电子束蒸发法在长有500 nm 厚的SiO2薄膜的Si(100)晶圆上制备了生长速度为1.0 nm/s、厚度为100 nm 的Ti 薄膜,并测试了25 ℃时Ti 薄膜的厚度、表面形貌、电阻、反射率等性能,同时测试了不同温度下(25~300 ℃)制备的Ti 薄膜的应力,用以分析制备方法对薄膜性能的影响。

1 试验部分

1.1 磁控溅射法制备Ti 薄膜工艺参数

采用美国应用材料公司生产的Endura 系列磁控溅射镀膜设备,主要工艺参数为:本底真空度为3.0×10−4Pa,衬底温度分别为为25、100、200、300℃,靶基距离为6.0 cm,直流电源功率为1 500 W,氩气流量为30 mL/min,溅射压力为0.5 Pa,溅射时间为100 s。靶材为纯度99.999%的钛靶。

1.2 电子束蒸发制备Ti 薄膜工艺参数

采用爱发科真空技术(苏州)有限公司生产的Esz-R 型高真空蒸发设备,主要工艺参数为:本底真空度为3.0×10−4Pa,衬底温度为25、100、200、300℃,蒸发距离为50 cm,行星锅转速为10 r/min,蒸发速度设定为1.0 nm/s,薄膜厚度设定为100 nm。蒸发料为纯度99.999%的圆柱型钛颗粒,坩埚材质为无氧铜。

1.3 薄膜制备流程

衬底采用单面抛光的直径为200 mm,长有500 nm 厚的SiO2薄膜的 Si(100)晶圆。试验前将衬底置于无水乙醇溶液中超声清洗5 min,用氮气枪吹干衬底表面。将清洁后的衬底分别放入磁控溅射设备或电子束蒸发设备,关闭腔室门。将腔体真空度抽至3.0×10−4Pa 后开始镀膜。磁控溅射设备达到设定时间或电子束蒸发设备达到设定膜厚之后,镀膜停止。对衬底进行冷却后,将腔室压力充至大气,取出制备好的薄膜试样,进行后续的测试表征。

1.4 测试方法

采用台阶仪确定薄膜的厚度。采用德国布鲁克(Bruker)公司Dimension Edge 型原子力显微镜(AFM)测试薄膜的表面形貌及粗糙度,测试模式为轻敲模式,扫描范围为 3 μm × 3 μm。采用KLA RS55 电阻测试仪测试薄膜的电阻,在整片晶圆上均匀取49 点并测试其电阻值,计算其平均值及均匀性。采用KLA F5X 型测试仪测试薄膜的反射率,光源波长为633 nm。采用KLA Flex5400 型应力测试仪测试薄膜的应力。

电阻均匀性计算方式为:

式中,U为电阻均匀性;σ为49 点电阻值的标准差;为49 点电阻值的平均值。

2 结果与讨论

2.1 薄膜厚度与表面形貌

利用台阶仪分别测试了磁控溅射法和电子束蒸发法制备的Ti 薄膜厚度,其结果为99.6 nm 和100.2 nm,两者厚度接近,薄膜生长时间均为100 s,生长速率也一致,约为1.0 nm/s。

图1 是25 ℃下两种方法制备的Ti 薄膜表面的AFM 形貌,平均粗糙度分别为0.67 nm 和1.75 nm。从图1 可以看出,磁控溅射法制备的薄膜表面晶粒更加均匀、致密,表面平均粗糙度小于电子束蒸发法制备的薄膜。

图1 25 ℃下磁控溅射法(a)和电子束蒸发法(b)制备的Ti 薄膜表面的AFM 形貌Fig.1 AFM morphologies of Ti films prepared by magnetron sputtering(a) and electron beam evaporation(b) at 25 ℃

由于溅射方法产生的原子能量高于电子束蒸发[11−12],溅射出的Ti 原子到达衬底表面时具有更大的迁移率,Ti 原子可以在衬底表面各个位置均匀分布进而成核生长,晶粒大小更加均匀。电子束蒸发产生的原子能量较低,到达衬底后迁移率较低,只能在衬底表面能较低的位置优先成核生长,导致晶粒大小分布不一,表面粗糙度较大。文献[13]在研究射频磁控溅射和电子束蒸发制备ZnO 薄膜时,也得到了同样的结果。

2.2 薄膜性能

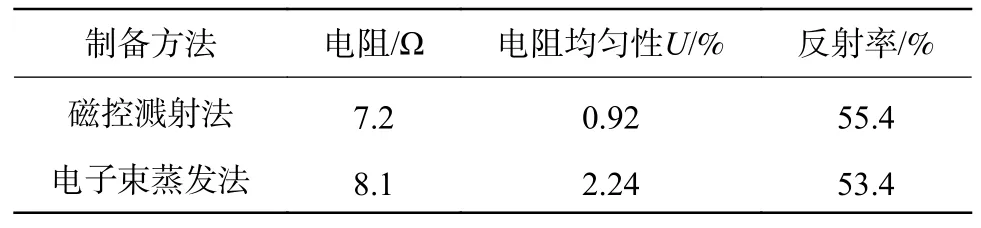

表1 是25 ℃下磁控溅射法和电子束蒸发法制备的Ti 薄膜的电阻及均匀性、反射率、应力测试结果。从表1 可以看出,相比于电子束蒸发,磁控溅射法制备的Ti 薄膜具有更低的电阻、电阻均匀性、应力以及更高的反射率。

表1 25 ℃下磁控溅射法和电子束蒸发法制备的Ti 薄膜性能比较Table 1 Properties of Ti films prepared by magnetron sputtering and electron beam evaporation at 25 ℃

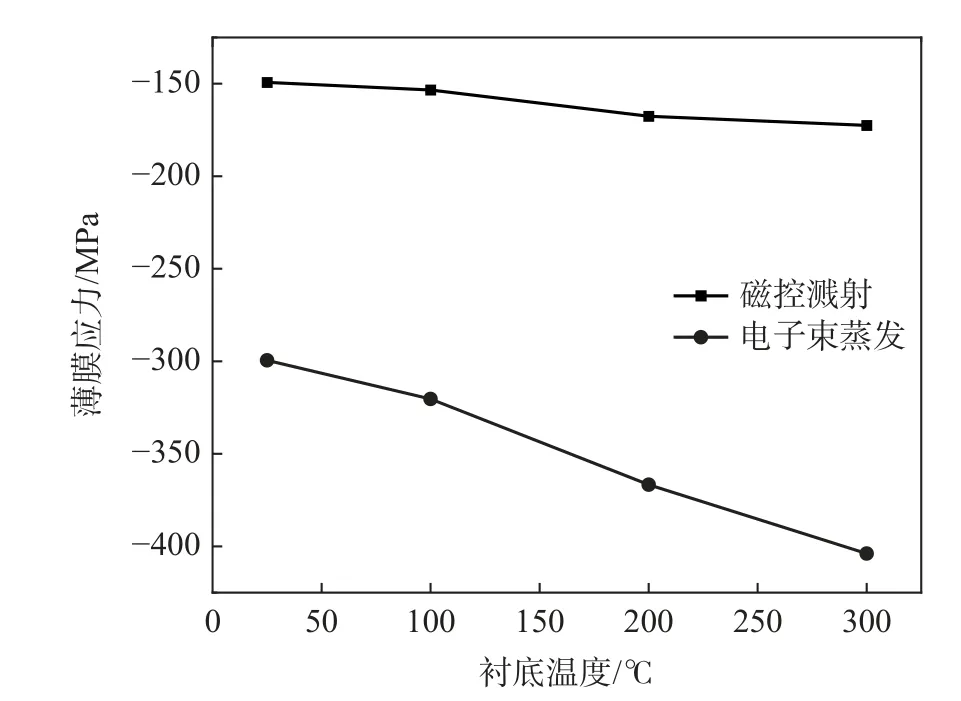

图2 是不同温度下磁控溅射法和电子束蒸发法制备的Ti 薄膜的应力变化趋势。从图2 可以看出,两种方法制备的薄膜应力均为负值,即压应力[14]。随着衬底温度的升高,薄膜压应力均出现增加趋势,且电子束蒸发法制备的薄膜应力更大,变化幅度也较大。

图2 不同温度下磁控溅射法和电子束蒸发法制备的Ti 薄膜的残余应力Fig.2 Residual stress of Ti films prepared by magnetron sputtering and electron beam evaporation at different temperatures

由于磁控溅射法产生的原子具有更大的能量,原子在衬底表面更容易扩散成膜,薄膜表面晶粒大小更加均匀,表面粗糙度小,对应的电阻均匀性也较小。同时,薄膜的晶粒更加致密,内部缺陷减少,提高了载流子迁移率,导致了电阻降低[15−16]。

反射率的大小与薄膜表面形貌有很大的依赖关系,即粗糙度越大,反射率越低[17−18]。薄膜的表面并不是理想的平面,光源照射到薄膜表面时会发生漫反射,导致反射率降低。磁控溅射法制备的薄膜表面粗糙度更小,表面更加平滑,所以反射率更大。

薄膜具有压应力说明薄膜内部具有向外扩张的趋势,从而对衬底产生压力。薄膜应力大小主要取决于工艺前后由于温差形成的热应力及由于薄膜结构缺陷形成的内应力[19−20]。薄膜的热应力大小与工艺前后温差正相关[21],随着薄膜沉积温度的升高,导致薄膜制备与测试时的温差大,热应力也逐渐增大。另外,从前文的分析中已知,磁控溅射法产生的原子具有更大的能量,形成的晶粒可以在衬底各个位置均匀生长,晶粒之间相互作用力小且缺陷也少,对应的薄膜应力也就越小,应力变化幅度也较小。

3 结论

分别利用磁控溅射法和电子束蒸发法在长有500 nm 厚的SiO2薄膜 Si(100)晶圆上制备了生长速度为1.0 nm/s 厚度为100 nm 的Ti 薄膜,并对薄膜的厚度、表面形貌、电阻、反射率及应力进行了测试,结果表明:

1)相比于电子束蒸发法,磁控溅射法制备的薄膜表面更加均匀致密,表面缺陷少,粗糙度较小。

2)磁控溅射法制备的薄膜具有更低的电阻、应力以及更高的反射率,电性能优于电子束蒸发法。

3)电子束蒸发法制备的薄膜应力具有较大的变化范围,可用于多层膜之间的应力匹配调试,增加膜基结合力。

4)可以通过减少薄膜表面结构缺陷来提高薄膜的导电性,降低薄膜的应力;通过减小薄膜表面粗糙度来提高薄膜的反射率。