含钒溶液制备五氧化二钒的研究现状

2023-05-26伍珍秀

伍珍秀

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

0 引言

目前,含钒溶液主要采用铵盐沉淀、水解沉淀、三聚氰胺沉淀、还原沉淀等方法,获得钒化合物再煅烧制备五氧化二钒。

铵盐沉淀法[1]又分为碱性铵盐沉钒、弱酸性铵盐沉钒、酸性铵盐沉钒。碱性铵盐沉钒和酸性铵盐沉钒得到的钒化合物杂质含量少,可直接煅烧制备五氧化二钒;弱酸性铵盐沉钒得到的钒化合物杂质含量高,需进一步热水溶解,再调节pH=2 下重结晶,沉淀生成六聚钒酸铵[1−2],煅烧制备五氧化二钒;水解沉淀法产品纯度较低,水分含量高,红饼中含约80%~90%V2O5[1−2],可用于合金冶炼,也可以联合其它沉钒工艺进一步纯化,制备满足行业质量标准要求的五氧化二钒;三聚氰胺沉钒获得的钒化合物可直接煅烧制备出五氧化二钒[3−4];还原沉钒获得的钒化合物中含少量钠,需洗涤后氧化气氛下煅烧制备五氧化二钒。

笔者综述了目前含钒溶液制备五氧化二钒主要沉钒工艺的研究现状及优缺点,并综合分析了各沉钒工艺的pH 值范围、铵耗量、五氧化二钒纯度及研究热点,以期为相关工作者提供一定的借鉴。指出未来产业化沉钒工艺必然会根据原料特点,结合终端产品需求、经济成本和环保要求,往多元化沉钒集成工艺发展;未来从钒溶液中制备五氧化二钒的实验室研究方向可能主要集中在高浓度钒液杂质及机理研究,沉钒新工艺研发。

1 含钒溶液制备五氧化二钒研究现状

1.1 铵盐沉淀法

一般采用含钒溶液制备五氧化二钒的工艺流程为含钒溶液-净化-铵盐沉钒-煅烧-五氧化二钒[1]。铵盐沉钒又分为碱性铵盐沉钒,pH 8.0~9.5,沉淀物为偏钒酸铵(NH4VO3或者2NH3-V2O5-H2O)[1−2,5−13];弱酸性铵盐沉钒,pH 4~6,沉淀物为十钒酸盐沉淀,由于钠的存在,沉淀形式为十钒酸铵钠((NH4)6−x·NaxV10O28·10H2O,x为0~2)[1−2,14−15];酸性铵盐沉钒,pH 为1.5~3.0,沉淀物为六聚钒酸铵沉淀(2NH3·3V2O5·H2O)[1−2,16−30]。

1.1.1 碱性铵盐沉钒

碱性铵盐沉钒[1]产物为偏钒酸铵,当溶液中NH4+离子浓度增大时,有利于钒酸铵沉淀生成,故铵盐必须过量;且偏钒酸铵溶解度随温度升高而增加,因此结晶要在低温(20~30 ℃)下进行。B.T.巴米乌洛夫研究结果认为,偏钒酸铵水溶液具有生成饱和溶液的倾向[1],如将80 ℃的饱和溶液冷却至20 ℃,经过20~40 min 后往往还不会出现偏钒酸铵晶体,因此存在偏钒酸铵沉淀不完全带来的一些问题:沉钒废液中含V2O51~2.5 g/L,整个操作时间长,能耗大,煅烧制备V2O5过程中产生铵较多。

碱性铵盐沉钒为pH 值8.0~9.5,沉钒剂为氯化铵、硫酸铵等铵盐中的一种或几种,获得偏钒酸铵煅烧所得的五氧化二钒纯度>99%,优于酸性铵盐沉钒产品质量。

申小清[6]等研究了钒酸钙−碳酸铵转化溶出法,从含钒酸浸液中回收钒的工艺条件。将钒酸钙转化溶出后的含钒溶液(V2O5含量15~20 g/L)用盐酸调整pH 值到8.0~9.0,按40 g/L 加入NH4Cl 后,于室温下静置沉淀10 h,过滤,即得到偏钒酸铵结晶沉淀,钒的沉淀率为98.6%。氧化气氛下400~450 ℃煅烧2 h 得到纯度为99.2%的V2O5。

段冉[7]在50 ℃的石煤提钒过程的离子交换解析净化钒液中加入铵盐沉钒,得到的偏钒酸铵在500 ℃下于马弗炉中煅烧2 h,五氧化二钒纯度达到99.91%。最佳沉钒工艺:加铵系数1.3,钒液浓度80 g/L,pH=9.5,搅拌强度300 r/min,铵盐分两次加入,反应温度45 ℃,沉钒时间30 min,直接过滤,冷却后用2%NH4Cl 溶液洗涤。偏钒酸铵晶体经扫描电镜分析,煅烧前后均为棱形结构,大小均匀,表面光滑,棱角分明,杂质污染较小。

王金超[8]等采用攀钢攀宏公司的钒液,pH 值8.0~9.0,沉钒温度≥70 ℃时,沉钒效果最好,NH4VO3结晶孕育期较短,颗粒较大,容易过滤,但溶质活性增强。因此,沉钒后的溶液需要降至室温后再静置3 h 以上才能过滤,最佳沉钒剂NH4Cl 加入系数钒收率95%~96%,产品NH4VO3含量大于99%。

高峰[9]等研究了氯化铵与偏钒酸铵钠溶液反应生成偏钒酸铵的沉淀过程,以30 g/LV2O5溶液进行试验,当pH 为8 左右,以K=2 加入氯化铵固体,温度50 ℃时,沉钒率达99%以上,产品纯度为99.3%。姜德强[10]在碱性条件下,通过改变铵盐加入量获得不同的沉钒率;煅烧沉钒产品得到不同的烧得率。试验的沉钒率在99%以上,所得偏钒酸铵水分含量低,烧得率稳定在73%,煅烧产品质量达到国家相关标准。

许子路[11]等以APV 为原料制备高纯偏钒酸铵,回收率最佳试验条件:溶解温度为55 ℃,溶解时间13 min,杂质与除杂剂比为2.42,相应得到的V2O5纯度为98.86%~99.92%。杨明平[12]等利用失效钒电解液回收钒制备偏钒酸铵,在常温常压条件下,以氯酸钠作氧化剂对失效钒电解液进行深度氧化,使低价钒全部转变成五价钒,然后通过浓缩、沉钒、干燥等工艺过程,得到具有高附加值的偏钒酸铵。沉钒的最佳工艺条件为:钒液浓度为25~30 g/L,pH为8.0~8.5,沉钒温度为50~60 ℃,加铵系数K为1.0~1.2,沉钒时间为80~120 min。该工艺具有钒回收率高、成本低、操作简便、对环境友好等优点,在最佳工艺条件下钒的回收率可高达99%左右,为全钒液流电池失效钒电解液的回收利用提供了一条新途径。

曹伟[13]等公开的一种制备五氧化二钒的方法中,先把石煤矿浆用浓硫酸恒温熟化,在熟化含钒酸液中加入碳酸氢铵,再加入氧化剂氧化,经过离子交换获得含钒富液,在pH8.5~9.5 条件下进一步除杂,获得的含钒液中按钒与铵摩尔比1∶1.2 加入硫酸铵,在温度40~60 ℃中搅拌2 h,离心分离得到偏钒酸铵和沉钒母液。偏钒酸铵分解得到五氧化二钒,周期短,无污染。

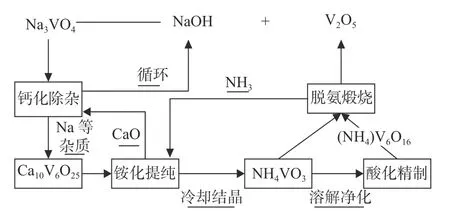

王少娜等[14]在钒酸钠清洁转化生产钒产品的理念之下,提出了一种钒酸钠钙化-钒酸钙碳化铵化制备钒产品的一种梯级阳离子置换法,是一种新型钙法沉钒-偏铵脱钒-偏铵结晶沉钒工艺[15−17],通过Na+-Ca2+-NH4+阳离子置换实现钒产品的生产,并对钒酸钠钙化、钒酸钙碳化铵化、偏钒酸铵冷却结晶等几个重要工序进行了系统的研究。对Na2O-V2O5-CaO-H2O 体系的研究,得到了钒酸钠钙化的优化区间;对钒酸钙碳化铵化的反应进行分析及试验,得到了优化工艺条件;对NH4HCO3-NH4VO3-H2O 体系的溶解度进行分析,研究了碳酸氢铵的浓度、结晶温度、降温速度、搅拌速度等参数对结晶分离效率的影响,最终得到合格的钒产品[18],具体流程见图1。该工艺结晶效率较高,获得的五氧化二钒产品纯度能到达98.53%,且全过程Na、Ca、NH3可实现闭路循环,无氨氮废水的排放,清洁环保[19]。

图1 梯级阳离子置换法沉钒工艺流程Fig.1 Process flow of vanadium precipitation by step cation displacement method

碱性铵盐沉钒的优点是五氧化二钒纯度高,容易制备99%以上高纯五氧化二钒,可以在常温下作业,耗酸量小等;缺点是沉钒过程操作时间长,沉淀周期长,铵耗高,会产生大量氨氮废水,煅烧过程氨释放量多。

1.1.2 弱酸性铵盐沉钒

弱酸性铵盐沉钒[1−2]产物为十钒酸铵钠,为降低沉淀中的Na,在pH=2 的情况下重结晶,得到六聚钒酸铵,结晶后残液钒可降低至0.05~0.5 g/L。

G.Z.纳索诺夫[1]将钒酸钠溶液的pH 值调整为4.0~6.0,在温度为20~30 ℃中加入氯化铵或硫酸铵,沉淀出十钒酸铵钠,将沉淀溶解于热水中,接着在90~100 ℃下用无机酸(盐酸或硫酸)调节pH 值为2.0~5.5,经0.3~2 h 即可沉淀出多钒酸铵。钒的沉淀率为95%~99.9%,废液中残钒浓度为0.05~0.5 g/LV2O5,弱酸性铵盐沉钒可减少铵盐用量。

张云[20]等进行了酸浸石煤萃取液铵盐直接沉钒的工艺研究,沉钒工艺参数:在pH=4.0,加铵系数3.5,沉钒时间60~90 min,以及温度不低于80 ℃的条件下,从含钒16~20 g/L 的萃取液中沉钒,沉钒率可达 98%以上,产品质量达国家标准。

李中军[21]等采用浙川钠化焙烧物料水浸液多钒酸盐沉钒,最佳工艺条件为:常温搅拌沉钒,沉钒pH 值6 左右,NH4Cl 加入量30 g/L,沉钒时间9 h,浸出液中V2O5含量在6.5 g/L 以上,多钒酸盐沉钒率大于97%。将该多钒酸盐沉淀溶于353~363 K的适量热水中,加氨水调pH 值9 左右,按30 g/L 加入固体NH4Cl 搅拌冷却,并于室温(298 K)下沉淀一定时间后过滤,便得到白色偏钒酸铵结晶。沉淀时间大于2 h,偏钒酸铵沉钒率一般大于99%。

弱酸性铵盐沉钒的优点是可减少铵盐用量,经过弱酸性铵盐沉钒后,再热水溶解,调pH=2 重结晶[2],制备出高纯度的五氧化二钒;缺点是得到的钒化合物需要热水溶解重结晶[2]。

1.1.3 酸性铵盐沉钒

酸性铵盐沉钒产物为多钒酸铵,黄色的单斜晶系多钒酸铵结晶,沉淀后的母液含0.15 g/L 左右的钒[1];多钒酸铵煅烧获得的五氧化二钒纯度一般大于98.5%,满足钒产业行业标准要求。

康兴东、张一敏[22]等在酸性铵盐沉钒制备高纯V2O5的试验研究中,以石煤提钒水浸−离子交换所得富钒液为研究对象,分析了富钒液中钒及杂质含量以及酸性铵盐沉钒pH值、温度、时间、铵盐类型和加铵系数等因素对制备高纯V2O5的影响。

陈亮[23]研究了不同pH 值和沉淀温度对沉淀产物形态转变、钒沉淀率和杂质含量的影响机制。

李大标[24]以温度、时间、搅拌强度为变量,以沉淀率、抽滤后滤饼含水量、烘干后多钒酸铵(APV)中杂质含量等作为评价指标,对酸性铵盐沉钒条件进行了研究。结果表明:以含钒30 g/L 左右的溶液为原料,加硫酸铵后用硫酸调节pH 至2.2 左右,沸水浴(95 ℃)中沉淀120 min 左右,桨式搅拌转速300 r/min,可获得99%以上的沉淀率,抽滤滤饼含水量20%以下,烘干后APV 含Na :0.70%~1.08%,S:0.78%~1.20%。

马蕾[25]等以江西某地含钒石煤经焙烧-水浸-离子交换所得的富钒液为对象,冷态下采用2 次加酸1 次加铵,加铵pH 值为5 左右的方式沉钒,有助于提高沉钒效果,V2O5纯度可达99%以上。低浓度含钒溶液沉钒时,按其生成APV 质量的1/200 加入晶种破坏溶液过饱和度,可将沉钒时间缩短25%。得到的沉淀物经液固比为40∶1 的自来水洗涤,能将APV 中Na+、K+含量降至0.24%,且钒损失率仅为0.2%。

何文艺[26]等介绍一种高密度多钒酸铵的制备方法,在含钒20~30 g/L 的溶液中于60~85 ℃下加入大于1/50 倍全钒质量的晶种和1.5~2.5 倍全钒质量的硫酸铵后,用硫酸调节pH 到2.1~2.4,沸水浴95 ℃依次在350 r/min 和200 r/min 转速下分别沉淀40 min 和20 min,可获得98.5%以上的沉钒率,烘干后的 APV 堆密度大于0.95 g/cm3,APV 焙烧后的粉钒中含V2O5大于98.5%,Na2O 小于0.10%。

陈自清[27]针对酸性铵盐沉钒生产过程,优化了工艺参数和控制手段,为生产高品位的V2O5提供优质的原料。含钒浸出液钒浓度为25~35 g/L,在两次加酸工艺,沉淀终点温度95 ℃,沉淀反应时间约35 min,APV 滤饼洗涤时间20 min,洗涤水温度在75 ℃左右,压榨吹风时间80 min,风压≥0.5 MPa,滤饼厚度≤25 mm 等工艺条件下,可降低沉淀产物多聚钒酸铵的杂质含量,从而提高产品质量。

王艳戎[28]等通过对沉淀过程的分析,找出了影响酸性铵盐沉钒的主要因素有钒浸出液浓度、铵盐的加入量、沉钒控制的pH 值、沉钒温度以及搅拌条件及时间等,并提出相应的解决对策,效果显著。

杨合、毛林强[29]等在杂质离子对沉淀多钒酸铵的影响研究中,采用酸性铵盐法沉钒,研究了沉钒液中杂质离子Cr、P、Si、Cl−、SO42−对钒沉淀的影响。结果表明:Cr 浓度增大显著降低钒的沉淀率,对低浓度钒溶液影响更显著。Si 对沉钒率影响较小,P对沉钒率有较大影响,当P 浓度大于0.1 g/L 时,沉钒率在75%以下。Cl−在低浓度条件下对沉钒率影响不大,但当NaCl 浓度大于100 g/L 时,沉钒率低于20%。SO42−对沉钒率影响不显著。何文艺[30]为了揭示攀钢钒渣钙化提钒工艺酸浸液直接沉钒的一般规律,确定合适沉钒工艺技术参数,以3 种不同钒、磷浓度的酸浸液及其混合配制液为对象,研究了沉钒液钒磷浓度比、钒浓度、初始pH 值对沉钒率和V2O5产品质量的影响。结果表明:①沉钒液钒磷浓度比升高,沉钒率上升,V2O5产品磷含量下降。②钙化工艺中钒磷浓度比大于767,磷浓度小于0.042 g/L 情况下的沉钒效果与钠化提钒工艺钒磷浓度比大于1 100,磷浓度小于0.015 g/L 情况下的沉钒效果相当。③沉钒液钒浓度越低越不利于沉钒,适宜的沉钒初始浓度为32~40 g/L,当沉钒过程中上清液的pH>2.5 时应采取二次补酸、加热沉钒措施来提高沉钒效果。

叶露、彭毅等[31]公开了一种五氧化二钒的制备方法,利用固定在静态混合器管道内的混合单元体改变酸性钒液在管内的流动状态,抑制层流底层的形成,使酸性钒液在管内快速分散,各部分溶液温度分布趋于均匀,减缓垢层的形成,提高五氧化二钒的生产效率。

郭继科[32]为解决高浓度钠化钒液采用酸性铵盐工艺沉淀多钒酸铵困难的问题,以高浓度钠化钒液为研究对象,采用了滴加沉钒工艺,在控制反应pH 为2.30、反应温度为90 ℃、加铵系数K为1.0、A 晶种加入量为10%时,沉钒率可以达到99%以上,多钒酸铵中TV 含量为50.51%,Na2O 为0.089%,S 为0.074%,煅烧后,五氧化二钒产品质量符合YB/T5304–2011 要求。

刘东[33]等人以普通钒液为研究对象,通过提高钒液中钒的浓度来研究高浓度钒液酸性铵盐沉钒的可行性,当钒液浓度为60 g/L,加铵系数K为2,一次加酸pH1为5.0,沉钒温度为90 ℃,二次加酸pH2为2.0,钒的回收率最高,可达99.83%,经处理后五氧化二钒产品的纯度为99.99%,符合V2O599级标准(YB/T5304-2011)。

蒋霖[34]等以钒渣钠化焙烧工艺得到的碱性钒浸出液为原料,在除去主要杂质硅和磷后,通过添加硫酸钠和三氧化铬,配制成一定组分的钒铬溶液,采用典型的酸性铵盐沉钒工艺,考察了溶液中钠、铬、钒含量以及加铵系数对沉钒率及最终V2O5中Na2O含量的影响。结果表明:钒铬溶液在一定的浓度范围内可以采用酸性铵盐沉钒工艺,并取得较好效果。在满足高沉钒率及V2O5产品质量合格的前提下,溶液中钠的最大允许浓度为c(Na)/c(V)=2.4;在c(Na)/c(V)=1.8 时,随着溶液钒浓度的增加,铬的最大允许浓度发生变化,表现为c(Cr)/c(V)逐步减小;对c(V)=25 g/L、c(Na)=45 g/L、c(Cr)=24 g/L 的溶液浓缩后进行沉钒,通过降低浸出液固比提高钒浓度,钒的最大允许浓度为26 g/L。当加铵系数在1.5 以上时,获得的V2O5产品满足相关质量要求。溶液离子浓度及加铵系数对沉钒率的影响很小。

何文艺、彭毅[35]等公开高磷含钒液制取氧化钒的方法,向高磷含钒液中加入铵盐,加入转化剂调节pH 1.0~1.5,然后加热沉钒,沉钒结束后经液固分离、洗涤、煅烧获得五氧化二钒产品。

何文艺、彭毅[36]等公开一种电池级氧化钒的生产方法,包括以下步骤:①将含钒浸出液加入到碳酸铵、氨水和硫酸铵的混合溶液中,搅拌析出沉淀,液固分离,得到含钒粗品;②用热水洗涤含钒粗品,得到提纯后的含钒浸出液;③将提纯后的含钒浸出液pH 调节至1.5~2.5,加入到沸腾的硫酸铵溶液中,加热搅拌、沉淀、固液分离后得到高纯APV,将APV 洗涤、烘干、煅烧即得电池级五氧化二钒。该发明方法具有流程短、生产成本低等特点,且所得高纯氧化钒产品满足电池级原料要求。

酸性铵盐沉钒是一种常规普遍采用的沉钒方法,其优点是钒浓度波动范围广[1−3],沉钒速度快、产品质量优良、沉淀率高、残液含钒低和铵盐消耗低[1−2];缺点是酸性铵盐沉钒产物直接煅烧难制备出高纯度的五氧化二钒。

1.2 水解沉淀法

钒的水解沉淀[1]就是往含钒酸钠的浸出液中加酸(硫酸或盐酸),调节溶液的pH 到一定值,在加热和不断搅拌下,析出红色钒沉淀,过滤后得到的滤饼一般称为红饼。钒水解沉淀反应比较复杂,受水解沉淀过程中溶液性质、浓度、pH 值[37]、温度、杂质等因素影响。加酸水解沉淀得到的红饼组成可用xNa2O·yV2O5·zH2O 表示。如在酸度较高的水溶液中水解沉淀时,有生成x/y比值较小的红饼的倾向;相反,在酸度比较低的水溶液中,有生成x/y比值较大的红饼的倾向。所以在高酸度下钒水解沉淀得到的红饼中V2O5的含量比在低酸度下得到的高。

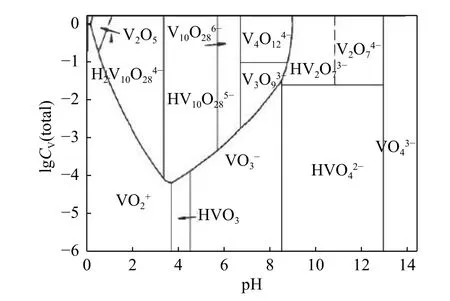

不同pH 值与钒浓度下的钒酸根存在形态如图2 所示。

图2 不同pH 值与钒浓度下的钒酸根存在形态Fig.2 Existing form of vanadium at different pH values and vanadium concentrations

钒的水解沉淀法早期在工业上应用较普遍,但由于其产品纯度较低,红饼中含约80%~90%V2O5、酸消耗较大,目前已被铵盐沉淀法替代。一般情况下,少量的硅、铬、铝、铁等离子对钒水解沉淀影响不大,只有浓度较高时产生不利影响,且沉钒后废水中钒含量一般为0.1~0.3 g/L[1]。水解沉钒红饼水份多,钠含量高,需要进一步纯化。因此一般需要采用水解沉钒与其它沉钒方式联合。

彭毅[38]等公开了一种从含钒钢渣中提取五氧化二钒的方法,具体为:①钢渣加入到硫酸溶液中酸浸;②步骤①浸出液加入铁粉反应后调节pH 至1.5~2.0;③步骤②得到的溶液用浓度为10%~15%的二(2-乙基己基)磷酸萃取,收集上层萃取液;④步骤③收集的溶液用浓度为2~3 M 的硫酸萃取,收集下层萃取液,调节pH 至6.0~6.1,加入萃取液中钒总重1.5 倍重量的氯酸钠,于60~70 ℃氧化1 h;⑤步骤④制得的溶液调节pH 至2.0~2.1,煮沸后过滤、水洗,烘干即得。采用本发明方法得到的钒产品含V2O5大于65%,可直接用于冶炼钒铁。

曹继[39]讲究了石煤中五氧化二钒的提取新工艺,在研发的氧化焙烧-硫酸循环浸泡的最适工艺条件中,将原矿焙烧脱碳,在质量分数为35%的硫酸中于100 ℃下浸泡5 h,V2O5的浸出率达88.50%。将酸浸液添加硫酸保持至原浓度循环浸泡矿石,循环五次的平均浸出率可达82.30%,钒浓度达到38.40 g/L。将含钒溶液调节pH 沉淀红钒和Fe(OH)3沉淀。

殷兆迁[40]等采用钠化钒液开展水解沉钒研究获得较佳沉钒条件:钒浓度为50 g/L、pH 值为2.5、温度为90 ℃,钒收率大于98.5%,水解物纯化后V2O5的含量达99.5%。

唐先庆[41]为适应环保要求,对传统的钒渣水解沉淀提钒工艺进行了优化,通过对适宜的加酸系数、终点pH 值、沉淀温度、加温和加酸方式等关键技术参数的控制,将传统的水解沉钒溶液含钒浓度提高一倍以上,保证了沉淀过程的顺利进行,该工艺有望成为绿色提钒主流工艺。

邹维[42]等以离子交换解吸含钒碱性溶液为原料,进行了水解沉钒试验,建立合理的动力学模型研究水解沉钒过程动力学。研究结果表明,在试验条件下,水解沉钒过程的反应级数为2.45,钒析出的表观活化能为127.69 kJ/mol,水解沉钒过程受化学反应控制。

高官金[43]选用水热法水解沉钒技术从高铬高钠的钒液中高效分离提取出钒。分别研究了水解沉钒温度、pH 值和反应时间与沉钒率和铬损失率的关系,结果表明:在反应pH 值1.8,温度120 ℃,反应时间180 min 的条件下可获得接近90%的沉钒率,水解产物经打浆洗涤–煅烧后即制得满足98 粉钒标准(YB/T 5304–2011)要求的氧化钒产品。

李明[44]等采用水解沉钒技术分离溶液中的钒和铬,考察了沉钒pH 值、温度、时间对钒铬分离的影响,确定了最佳工艺参数:pH 为2.0,沉钒温度为90 ℃,沉钒时间为60 min,在此条件下98%以上的钒进入滤饼(红饼),且滤饼洗涤后铬<0.3%。铬留存于溶液中,实现了钒铬简便高效分离。

伍珍秀[45]等以含钒17.86 g/L,铬15.96 g/L 的钒铬溶液为研究对象,采用水解沉钒法提取溶液中钒:沉淀pH 值1.8,沉钒温度95 ℃以上,反应60 min的水解沉钒率可达91.61%,水解沉钒率随溶液中钠浓度增加而明显降低。适量的铬有利于水解沉钒,而钠却明显降低沉钒率。

伍珍秀[46]等公开一种钒液无铵沉钒制备高纯五氧化二钒的方法,无铵沉钒剂为硫酸,在pH1.8~2.3 进行水解沉钒,沉钒产物在有机酸稀溶液中打浆进行纯化,获得的钒产品煅烧可得99.94%以上的高纯钒。

李鸿乂[47]等公开一种钒酸钠溶液的钠盐沉钒制备高纯五氧化二钒的方法,用硫酸将钒酸钠溶液调节pH2.4~5.0 后,加入除硅剂进行脱硅处理,脱硅完成后抽滤分离获得合格液,将合格液滴加到<3.0 的硫酸中至混合溶液的pH 为1.4~3.0,进行钠盐沉钒,抽滤得到的固体为沉钒产物,再将沉钒产物按液固比1∶5~1∶30 g/mL 加入到质量分数为30%~70%的硫酸溶液中,搅拌反应后,抽滤并洗涤,得到的固体为无钠的钒多酸,煅烧获得的是高纯五氧化二钒。

宋超[48]研究了硫酸的加入量、溶液中铬的浓度和温度等对沉钒效果的影响。结果表明,在沉钒过程中,pH 对沉钒的影响很大,pH 越大或者越小都会降低沉淀率,此外溶液中的铬酸根离子对水解沉钒也有一定的抑制作用。在钒浓度为6 g/L 左右,pH为1.8~2.0,铬酸钠的浓度较小时,钒的沉淀率可达到95%。当温度在80 ℃以上时,能够有效缩短沉钒时间,钒更容易析出。

水解沉钒的优点是不引入其它杂质、不耗铵、不产生氨氮废水氨废气、操作简单、生产周期短、成本低、在复杂含钒铬体系中能高效初步分离钒;缺点是沉钒率低,只有95%左右,且获得的钒产品中水分含量高,杂质含量多。

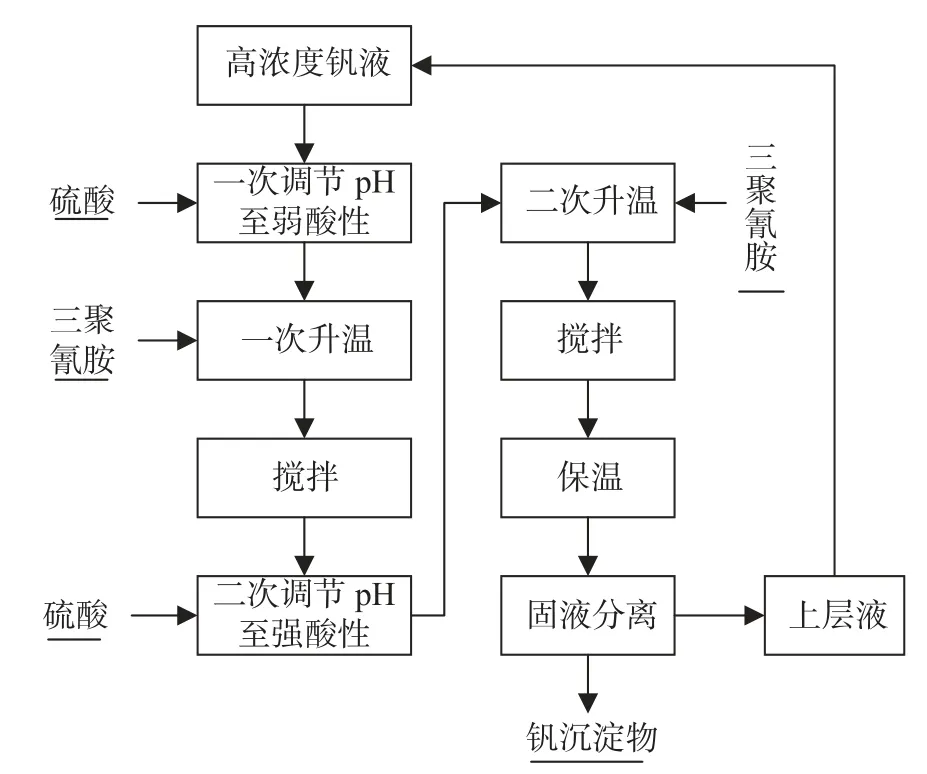

1.3 三聚氰胺沉钒

三聚氰胺是一种白色斜晶体的有机化合物,有无毒、耐热、抗弧、绝缘性强等特点[49−50]。三聚氰胺沉钒跟铵盐沉钒的原理不同,主要是使钒在溶液中的溶解度降低,使钒以沉淀的形式从溶液中析出。这项工艺克服了常规钒液沉钒工艺的缺点,为钒液沉钒提供了一个全新的方法。主要步骤为:将溶液的pH 调至5 左右,对其加热,然后加入C3H6N6,搅拌的同时把溶液的pH 调至2,经过保温、固液分离来得到钒的沉淀物,从而实现富钒液的有效沉钒,最后经过高温煅烧,便可以得到合格的V2O5。此工艺C3H6N6的用量很少,成本低,不会产生氨氮废水[51]。

三聚氰胺作为沉淀剂对富钒液有着很强的适应性,工艺流程见图3。三聚氰胺沉钒利用的是三聚氰胺酸性容易水解的特性,胺基容易被羟基取代,取代的羟基与酸性溶液中钒多聚酸结合,以沉淀形式析出。

图3 三聚氰胺沉钒流程Fig.3 Vanadium precipitation process of melamine

王俊等[51]通过利用三聚氰胺沉钒的方法在实验室制备了高纯度的V2O5,具体步骤为:取200 mL的高浓度钒液,在温度为55 °C 的条件下,加入浓硫酸,调节pH 至5.5,再加热到88 °C,加入C3H6N6搅拌,一段时间后将溶液的pH 调至1.8 左右,保温时间为40 min。最后把沉淀物与上层液分离开来,对沉淀物冲洗后,将其干燥、煅烧便可得到V2O5,其含量为98.52%,沉钒率为99.65%。

王俊[3]等为了解决钠化球团焙烧工艺获得的高浓度钒液,归纳分析了曾经的产业化水解工业和大规模的酸性铵盐沉钒工艺,指出高浓度钒液沉钒机理、杂质元素对沉钒影响规律及调控机制应是今后高浓度钒液沉钒的研究方向,指出三聚氰胺沉钒工艺可能是高浓度钒液沉钒的一条新路径。

蒋霖[4]等以钒渣钠化焙烧工艺得到的碱性钒净化液为原料,分析了溶液中V、Na 以及杂质Si、P的含量,研究了三聚氰胺代替常规铵盐作为沉淀剂的酸性铵盐沉钒新工艺,并探讨了溶液中Na 含量对沉钒效果的影响。结果表明,采用三聚氰胺沉钒,在沉钒剂用量n(C3H6N6)/n(TV)=0.3、pH=2.0、沉钒温度90 ℃及沉钒时间45 min 的条件下,沉钒率大于98%,得到的钒沉淀物经500 ℃煅烧3 h,可以获得满足标准的粉状V2O5,且沉钒废水中V 和NH4+含量极低,简化了后续的废水处理工序。该工艺适合于n[Na]/n[V]≤5.0 的溶液体系,试验效果良好。

三聚氰胺沉钒的优点是适合高浓度钒液沉钒,有很好的沉钒效果,获得的钒化合物可直接煅烧制备五氧化二钒,杂质含量少;缺点是形成的钒沉淀结构复杂,酸水解过程中还可能产生三聚氰酸,有毒。该方法目前还处于实验室阶段,在工业上能否有效沉钒,过程是否产生有害物质,还需要更深入的研究。

1.4 还原沉钒

还原沉钒利用还原性物质把钒酸盐中五价钒还原成低价的钒化合物,控制反应条件,使低价钒化合物以沉淀形式析出。

赵强[52]等针对现有工艺中污染严重的沉钒工艺开展了氢还原制备钒氧化物清洁冶金新过程的应用研究。氢气可以有效地将偏钒酸钠还原为钒的氧化物,其最佳反应条件为:净化液的钒浓度为30.33 g/L,体积为1 L,反应温度为120 ℃,氢气压力为1.5 MPa,溶液pH=8.0,反应时间为3 h,搅拌速度为300 r/min,此时溶液中剩余的钒浓度为0.92 g/L,偏钒酸钠的转化率为97.0%。该技术对钒产业的可持续发展具有重要意义,是一种可推广的先进适用技术,经济及环保效益显著。

Zhang G B[53−54]等采用水热氢还原法对页岩提钒富钒液进行沉钒,控制反应条件可以得到沉钒率高达99.23%,纯度高达99.83%的V2O3,而V2O3在氧气气氛下煅烧制备五氧化二钒。

康倩[55]采用草酸还原水热法,通过控制pH、温度、时间、草酸与钒摩尔比等条件,从一种页岩富钒液中制备出VO2(B)和NaV2O5两种沉钒产品。

还原沉淀的优点是可在碱性条件下进行,不引入其它杂质,残液浓缩循环利用;缺点是还原条件比较苛刻,技术尚不成熟,处在实验室研究阶段。

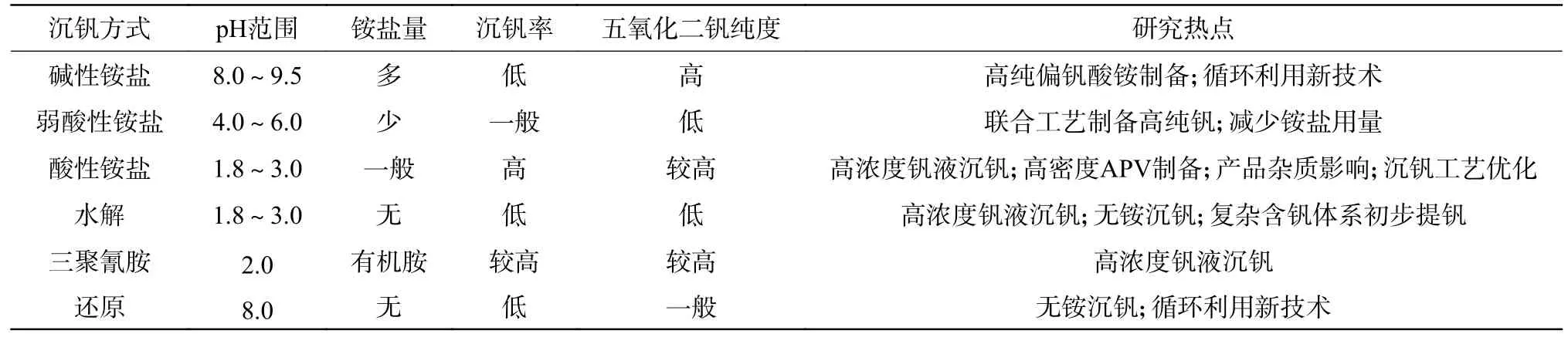

2 钒溶液制备五氧化二钒综合分析

综合分析钒溶液制备五氧化二钒沉淀工艺,如pH 值范围、铵盐用量情况、制备的五氧化二钒纯度以及研究热点,如表1 所示。从表1 可以看出,如制备高纯五氧化二钒(V2O5>99%),适合采用碱性铵盐沉钒工艺;如制备更高纯度的五氧化二钒(V2O5>99.9%),可采用弱酸性铵盐沉钒与其它沉淀方法相结合;如需无铵沉钒,可采用水解沉钒或还原沉钒;如合成含钒精细化工产品,可考虑采用弱酸性铵盐或水解沉钒工艺获得需要的中间产物。在研究沉钒后液可循环利用的工艺技术中,可采用碱性沉钒或还原沉淀法制备五氧化二钒的技术思路。

表1 钒溶液制备五氧化二钒沉淀工艺综合分析Table 1 Comprehensive analysis of precipitation process for preparation of vanadium pentoxide from vanadium solution

攀枝花红格矿区高铬型钒渣经钠化焙烧-水浸同提钒铬,获得的钒铬溶液中钒浓度为10~25 g/L,铬浓度为10~45 g/L(V/Cr=0.2~1.7),属于钒铬相当或钒低铬高的钒铬溶液,该钒铬溶液体系中钒、铬、钠含量高,采用铵盐沉钒,铵盐用量为一般铵盐用量的2.5 倍以上,且沉钒率极低(<70%),钒产品中钠含量高(Na2O:2.2%左右),洗涤困难,废水中钒、铬、氨氮又存在分离及处理困难;而采用水解沉钒,沉钒率可达90%以上,水解钒产品中钠含量与一般水解沉钒类同(水解钒产品中Na2O:5.0%~9.0%),铬含量不影响钒产品质量;水解沉淀法不引入其它杂质,不耗铵,不产生氨氮废水、氨废气,结合在该类钒铬体系中高的沉钒率,产品不受铬污染等特点,对于该类钒铬溶液比较合适。

3 结语

含钒溶液制备五氧化二钒的现有技术各有自身特点及优缺点,较复杂体系含钒溶液、钒铬溶液制备五氧化二钒需多种沉钒工艺有机结合。随着钒终端产品数量逐渐增多,对五氧化二钒结构、密度、质量需求不同,加之连续自动化沉钒工艺的产业化应用,未来产业化沉钒工艺必然会根据原料特点,结合终端产品、经济成本和环保需求,往多元化沉钒集成工艺发展。

未来从钒溶液中制备五氧化二钒的实验室研究方向可能主要集中在:

1)高浓度钒溶液杂质研究:高浓度钒液中Na、P、Si、Al、K 等杂质浓度高,必然会对沉钒效果和产品质量造成不利的影响,如能够探明这些杂质对沉钒效果的影响规律,然后对其进行有效地调控,必将会对高浓度钒液沉钒产生巨大的作用。

2)高浓度钒溶液沉钒机理研究:高浓度钒溶液中钒离子浓度高,沉淀初期反应速度和晶核生长速度较快,沉钒时会导致产品吸附的杂质较多、纯度偏低、产品密度偏低。高浓度钒溶液沉钒主要集中沉钒机制开展深入的研究,从而确定沉钒内因,进而提高沉钒率和产品质量。

3)新沉钒工艺研发:产品质量好、回收率高,而且对环境友好,产生的废水也极易处理的新沉钒工艺技术的研发。