钙化提钒尾渣碳酸氢铵脱硫及酸浸提钒工艺研究

2023-05-26孙啟武王安东吴永川陈海涛朱学军陈丹丹毛雪华

王 俊 ,孙啟武,王安东,吴永川,陈海涛,朱学军,陈丹丹,毛雪华,张 毅,邓 俊

(1.四川省冶金地质勘查局六〇一大队,四川 攀枝花 617000;2.攀枝花学院生物与化学工程学院,四川 攀枝花 617000)

0 引言

钒作为重要战略性资源,在冶金、化工、国防、能源等领域均有重要且广泛的用途[1−3]。钙化提钒工艺避免了钠化提钒工艺产生的废气等污染问题,是一种较为清洁的生产工艺,目前在四川西昌等地已实现产业化。但该工艺同时产生了钙化提钒尾渣,钙化提钒尾渣中V2O5含量与钠化提钒尾渣中的含量相当,在1%~3%,视工厂生产条件而定,高者甚至可以达到4%。相比于钠化提钒尾渣,钙化提钒尾渣中硫含量高,主要以硫酸钙等形式存在,严重影响进一步酸浸提钒。东北大学吕昌晓等学者相关研究[4−7]已经表明,硫酸钙为微溶物,碳酸钙为沉淀,利用二者溶解度之间的关系在理论上能够进行复分解反应,从而对该渣进行前处理,将含硫钙盐转化成易于反应的物相,脱硫的同时实现钒资源的二次有效提取,但相关研究对相应的脱硫、酸浸关键工艺技术没有掌握,对钒浸出的影响程度没有明确的数据支撑。

针对以上现状,笔者以钙化提钒尾渣作为研究对象,选用碳酸氢铵作为脱硫剂,在实验室进行脱硫-酸性浸出提钒,基本掌握了钙化提钒尾渣碳酸氢铵脱硫、酸浸提钒工艺参数。

1 试验

1.1 原料

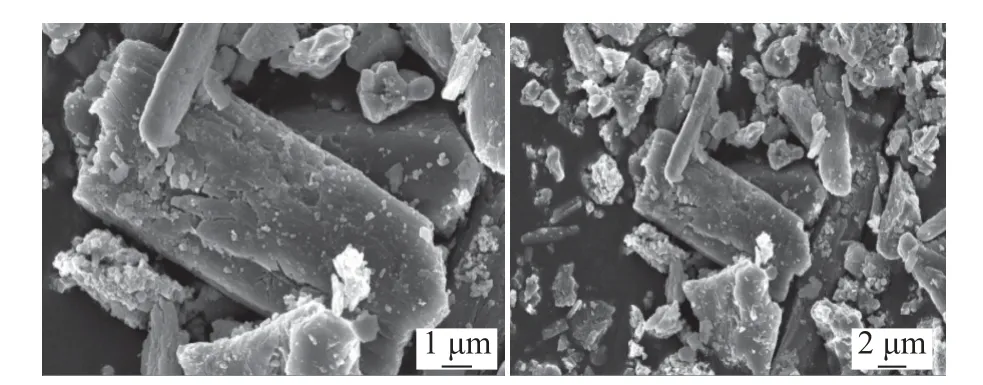

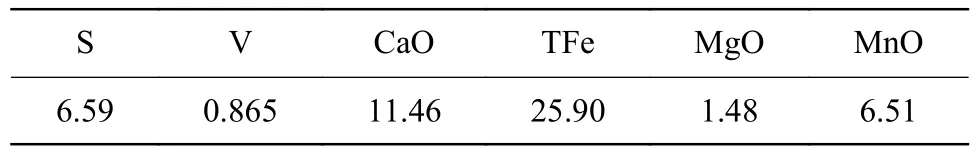

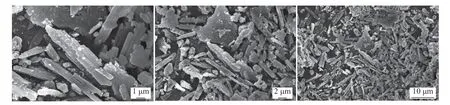

试验原料采用西昌某钒厂所产钙化提钒尾渣,其主要化学成分见表1,SEM 形貌见图1。碳酸氢铵等为分析纯。

图1 原料渣扫描电镜形貌Fig.1 SEM images of raw tailings

表1 钙化提钒尾渣主要成分含量Table 1 Main composition of calcified vanadium extraction tailings %

从图1 可知,钙化提钒尾渣表面有很多细小颗粒与片状物,表面的粗糙度不大,结构紧密,S、V、Ca 等物相紧密包裹,表面空隙较少。

1.2 原理

脱硫:钒尾渣中含有少量的钒和大量的CaSO4,而CaSO4的存在会使得钙化提钒尾渣不适合再次使用硫酸浸出,可通过使钒尾渣中的CaSO4与碳酸氢铵反应使其转化生成为CaCO3,实现尾渣中硫的脱除。

酸浸:脱硫过程中转化的CaCO3作熔剂,在尾渣二次焙烧过程中使钒氧化成不溶于水但溶于酸的含钒钙盐,如CaV2O6、Ca3V2O8、Ca2V2O7,再用硫酸控制合理的pH 值将其浸出,使其生成VO2+、V10O286−等,而钙离子则形成CaSO4,同时也可以净化浸出液,除去Fe 等杂质[8]。钒酸钙的溶解方式[9]为:

1.3 试验方法

脱硫∶钙化尾渣30 g 加入烧杯中,加入水、碳酸氢铵,水浴锅设定温度搅拌一段时间。过滤,滤渣称重、烘干,获得脱硫后的尾渣。脱硫率计算见式(1)。

酸浸:经过前期探索,选择900 ℃氧化焙烧120 min 获得的尾渣二次焙烧熟料,加入蒸馏水,置于恒温水浴锅的烧杯中,待恒温水浴锅达到指定温度后,加入二次焙烧熟料,搅拌使溶液混合均匀。加入配置的硫酸溶液调节并控制pH,反应一段时间。过滤,洗涤产物,将获得的浸出渣烘干,检测浸出渣中钒的含量。钒浸出率计算见式(2)。

2 结果与讨论

2.1 反应温度对脱硫率的影响

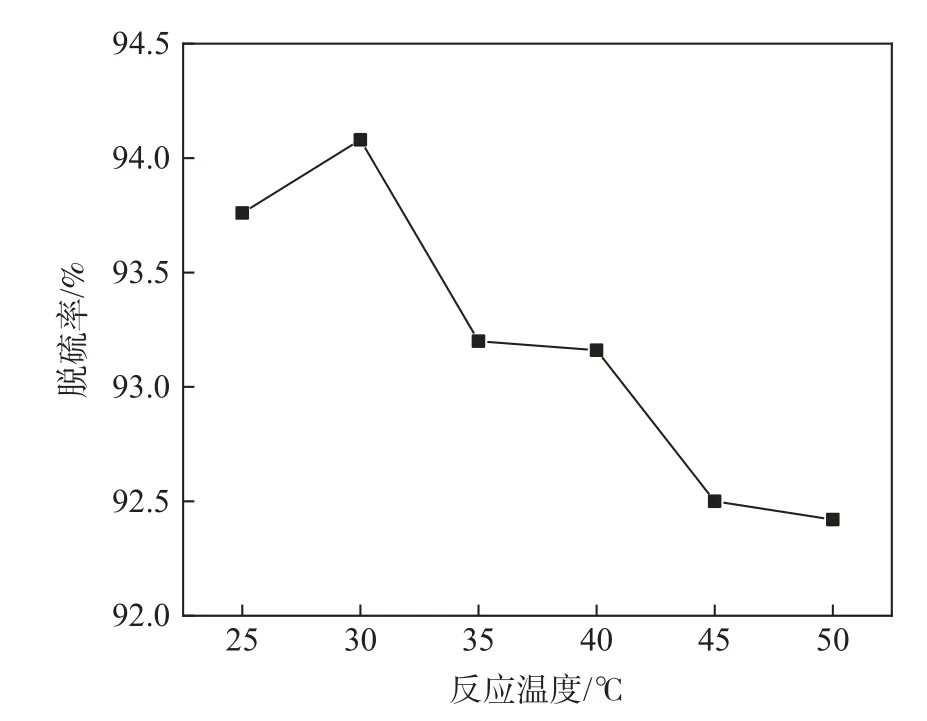

反应温度是影响反应的重要因素,温度高,反应变得剧烈,分子间的碰撞变大;温度过低,导致反应速度慢,反应不充分,影响脱硫效率。经前期探索,在试验条件为m(NH4HCO3)=11.70 g,即理论计算质量的1.2 倍,脱硫时间60 min,液固比为5∶1,搅拌强度300 r/min 的基础上进行脱硫试验。结果如图2 所示。

图2 反应温度对脱硫率的影响Fig.2 Effect of temperature on desulfurization rate

从图2 看出,脱硫率随反应温度升高呈先升高后降低的趋势。温度从25 ℃升到50 ℃的过程中,在30 ℃时脱硫率最高,达到94.08%。这是因为在25 ℃时,碳酸氢铵在水中溶解度小于在30 ℃的溶解度,在30 ℃时,碳酸氢铵脱硫达到最佳反应温度,超过30 ℃以后,碳酸氢铵分解速度加快,与硫酸钙的反应变慢。25~50 ℃的脱硫率都维持在90%以上,因此,选择30 ℃为脱硫最佳温度。

2.2 碳酸氢铵加入量对脱硫率的影响

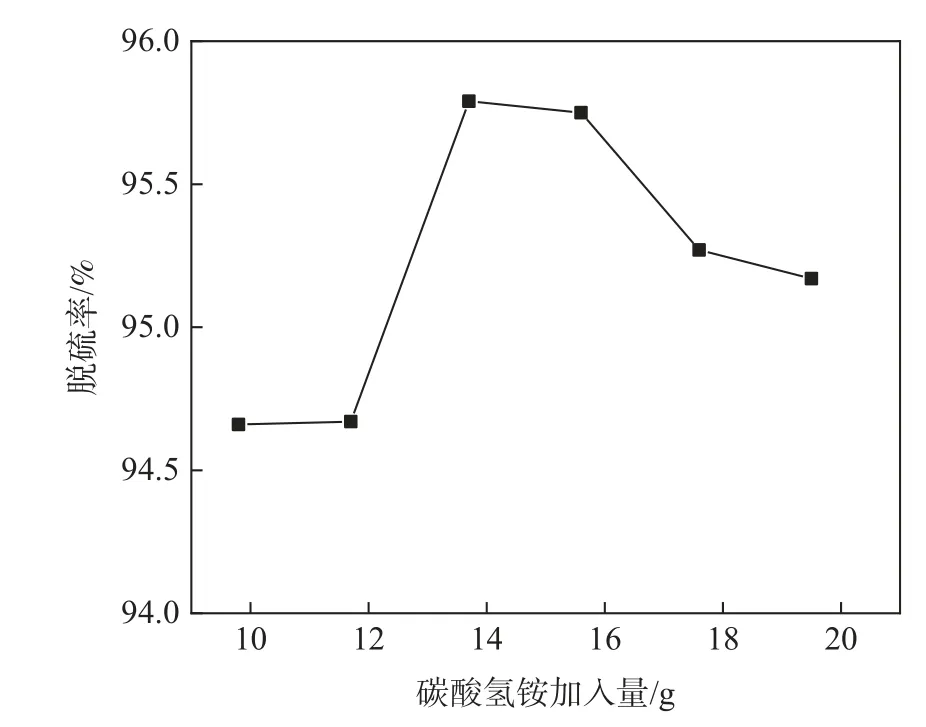

经前期探索试验表明,碳酸氢铵作为脱硫剂,其加入量是影响脱硫率的重要因素。碳酸氢铵加入量多,钒尾渣中的硫酸钙易于全部转化为碳酸钙,但会造成碳酸氢铵过量;而碳酸氢铵加入量较少,钒尾渣中的硫酸钙则不能完全转化为碳酸钙,影响脱硫效率;只有加入适量的碳酸氢铵使钒尾渣中硫酸钙反应完全脱硫,才可能达到良好效果。在温度为30 ℃,液固比为5∶1,脱硫时间60 min,搅拌强度为300 r/min 的基础上,进行碳酸氢铵加入量对脱硫率影响的试验,结果如图3 所示。

从链端沿第一个键的方向延伸一无穷小段其模|=dL,则点乘时,因为的方向在z轴上,因此二者的点乘相当于h在z轴上的投影z与 的乘积,

图3 碳酸氢铵加入量对脱硫率的影响Fig.3 Effect of NH4HCO3 dosage on desulfurization rate

从图3 看出,脱硫率随着碳酸氢铵加入量的增多呈现出先增加后降低的趋势,这是因为反应初期阶段碳酸氢铵加入量的多少决定了尾渣中硫酸钙的转化。前期碳酸氢铵加入量较少,钒尾渣中的硫酸钙没有完全转化为碳酸钙,反应加快进行。当碳酸氢铵的加入量等于理论加入量的1 倍时,脱硫率最低,为94.66%,而碳酸氢铵实际加入量为13.7 g 时(反应完全理论计算加入量的1.4 倍),脱硫率达到最大值95.79%,反应逐渐稳定,后续碳酸氢铵加入量增加反而阻碍脱硫反应进行。因此选择碳酸氢铵加入量为理论值的1.4 倍为适合的条件。

2.3 液固比对脱硫率的影响

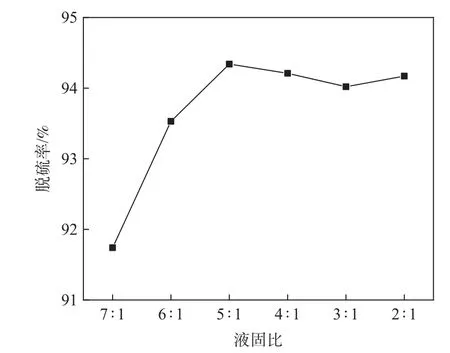

液固比同样可能对脱硫产生影响。液固比过小,导致碳酸氢铵的浓度过大,钒尾渣和碳酸氢铵混合不均,尾渣将沉降在反应容器底部;液固比过大,导致碳酸氢铵浓度降低,同样引起脱硫效果不佳。在m(NH4HCO3)=13.70 g(理论计算值的1.4 倍),温度为30 ℃,脱硫时间60 min,搅拌强度300 r/min 的基础上,进行脱硫试验,结果见图4。

图4 液固比对脱硫率的影响Fig.4 Effect of L∶S on desulfurization rate

由图4 可知,随着固液比的减小,脱硫率呈现先增加后减小再增加的趋势。可能是因为液固比过小,导致烧杯中溶剂少,钒尾渣和碳酸氢铵混合不足,有尾渣沉在烧杯底部,影响脱硫试验。而液固比过大,溶液中碳酸氢铵浓度变小,脱硫剂与尾渣的有效接触变少,导致脱硫率降低。当液固比为7∶1 时,脱硫率最小,为91.74%;当液固比为5∶1 时,脱硫率最大,为94.34%。考虑成本,选择液固比5∶1 为该条件下的最佳参数。

2.4 酸浸pH 对钒浸出率的影响

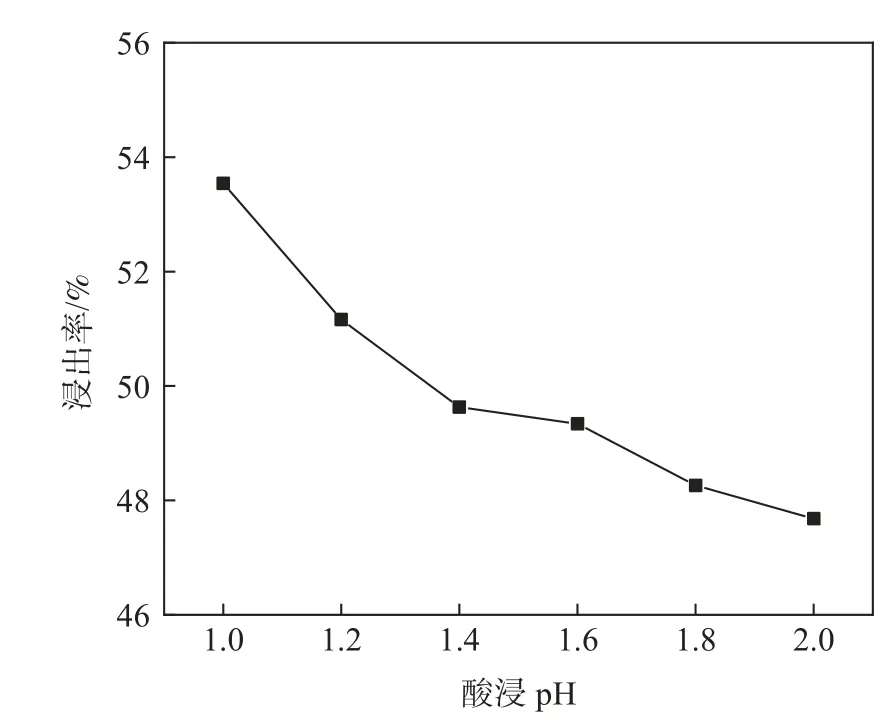

酸浸pH 是影响钒浸出率的重要因素,溶液中的H+浓度的增加,有利于破坏钒酸钙的相结构,使得钒酸钙溶解。但采用硫酸浸出时,溶液的H+浓度升高,SO42−离子浓度也会升高,会与钒酸钙反应生成CaSO4,从而阻碍反应进行[10]。当酸浸温度在30 ℃,酸浸时间60 min,浸出液固比为6∶1,搅拌强度300 r/min 的条件下进行酸性浸出试验。图5 为酸浸pH 对钒浸出率的影响。

图5 酸浸pH 对钒浸出率的影响Fig.5 Effect of acid leaching pH on vanadium leaching rate

由图5 可知,随着酸浸pH 的增大,钒的浸出率减小。随着H+浓度的增加,反应破坏了钒酸钙的相结构,钒酸钙逐渐溶解。众多研究表明,钒的酸浸pH 一般应为1.0 及以上,若pH 过低,溶液的H+浓度过高,SO42−离子浓度也会升高,与钒酸钙反应生成CaSO4,将阻碍反应进行。当酸浸pH=1.0 时,钒的浸出率最大,其值为53.54%。

2.5 酸浸温度对钒浸出率的影响

从动力学角度讲,对于钒渣酸浸提钒,在浸出过程中,提高浸出温度可以增大H+扩散速度,加快钒的浸出,使反应可以快速达到平衡状态。在酸浸pH=1.0,酸浸时间60 min,液固比为6∶1,搅拌强度300 r/min 的基础上,进行酸浸浸出试验,图6 为酸浸温度对钒浸出率的影响。

图6 酸浸温度对钒浸出率的影响Fig.6 Effect of temperature on vanadium leaching rate

由图6 可知,随着浸出温度由30 ℃升高到90 ℃的过程中,钒的浸出率基本稳定,甚至在90 ℃时,钒的浸出率有所下降。说明酸浸温度对钒浸出率的影响不大,与相关文献对于钒渣提钒的研究有所区别。在此条件下,可选择酸浸温度30 ℃作为反应的最佳参数。

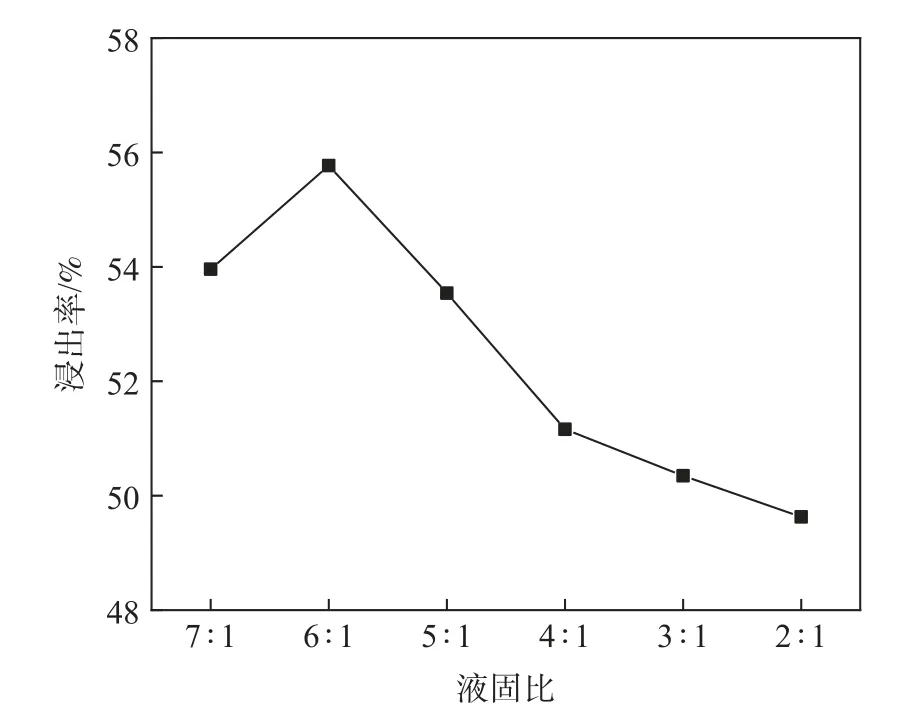

2.6 酸浸液固比对钒浸出率的影响

图7 酸浸液固比对钒浸出率的影响Fig.7 Effect of L∶S on vanadium leaching rate in the acid leaching process

由图7 可知,随着液固比的减小,钒的浸出率呈现先上升后下降的趋势。可能是在液固比较小时,烧杯中溶剂少,钒尾渣和溶剂混合不均匀,尾渣沉在烧杯底部,影响浸出;液固比增大之后,两者混合均匀,接触充分,浸出率升高;液固比在6∶1 之后,反应溶剂浓度不足以再提升反应速率,导致浸出率下降。在液固比为6∶1 时,钒的浸出率最大,其值为55.77%。

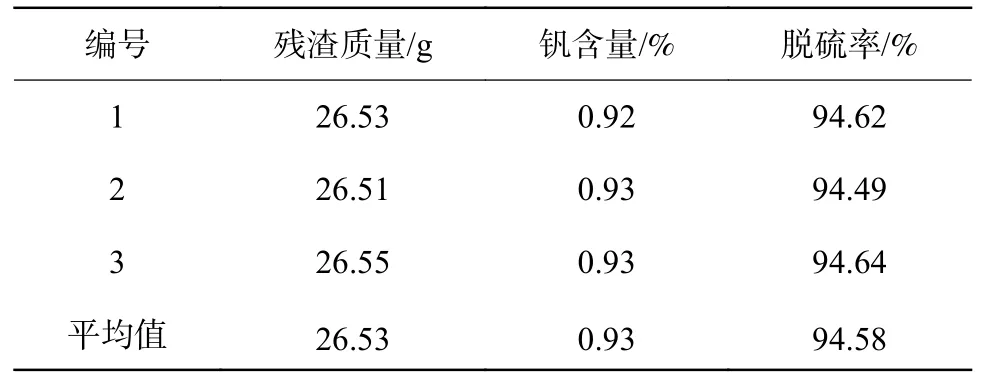

2.7 脱硫与酸浸稳定试验

在脱硫单因素试验中,当反应温度为30 ℃,碳酸氢铵的加入量为13.70 g(理论值的1.4 倍),液固比(L∶S)为5∶1 时,是进行脱硫试验的最佳条件。搅拌强度调为300 r/min,在此条件进行脱硫重复试验。从表2 可知,得到的残渣中钒含量平均值为0.93%,脱硫率平均值为94.58%。

表2 脱硫最佳条件稳定试验结果Table 2 Stable desulfurization results under optimum conditions

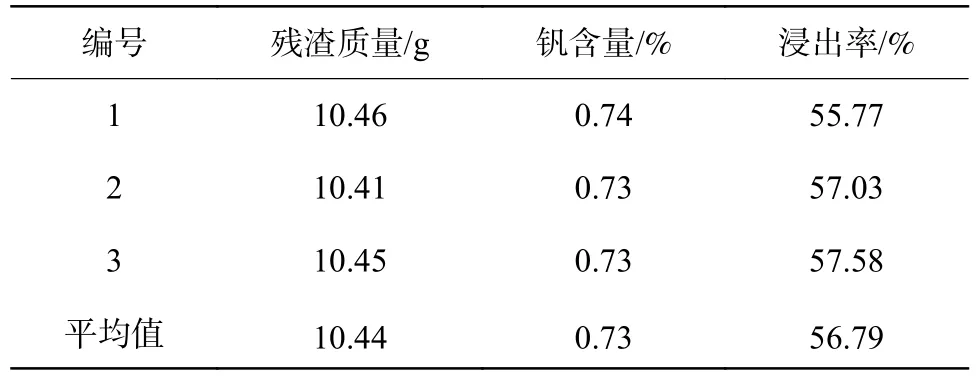

在酸性浸出单因素试验中,当酸浸pH 值为1.0,酸浸温度为30 ℃,液固比(L∶S)为6∶1 时,是进行酸浸试验的最佳条件。搅拌强度调为300 r/min,在此条件进行酸性浸出重复试验。从表3 可知,得到的残渣中钒含量平均值为0.73%,钒的浸出率平均值为56.79%。

表3 酸性浸出最佳条件稳定试验结果Table 3 Stable test results under optimal acid leaching conditions

结果证明使用上述参数用于进行脱硫、酸性浸出试验是可行的。

2.8 响应曲面法对工艺的优化

响应曲面法是一种结合数学与统计学的优化方法,采用回归法将多因子试验中的因素与响应值的关系函数化,对各影响因素及其交互作用进行评估,从而确定最佳因素水平使响应值达到最优[11−14]。针对脱硫之后的尾渣酸浸过程,采用响应曲面法可以对数据进行分析,进一步找出最佳工艺条件。

2.8.1 响应曲面试验设计与试验结果

采用Design-Expert 软件,根据Box-Behnken 中心组和设计原理,以提钒率为响应值,在单因素试验结果基础上,采用浸出pH、浸出温度和液固比进行响应面试验设计。其中分别用A、B、C 表示浸出pH、浸出温度、液固比,并以+1、0、−1 分别代表变量水平,因素与水平见表4。Box-Behnken 试验设计与结果见表5。

表4 Box-Behnken 设计因素与水平Table 4 Box-Behnken design factors and levels

表5 Box-Behnken 试验设计与试验结果Table 5 Box-behnken test design and results

利用Design-Expert 软件对表5 的数据进行多元回归拟合。可得到浸出率(Y)对浸出pH(A)、浸出温度(B)和液固比(C)的多元二次回归模型为:

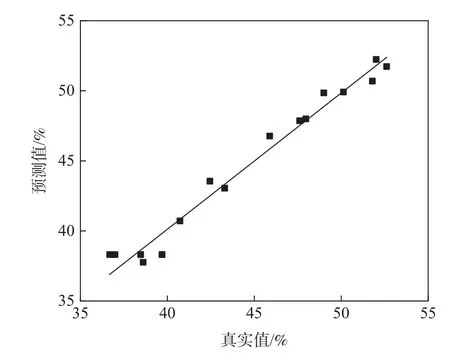

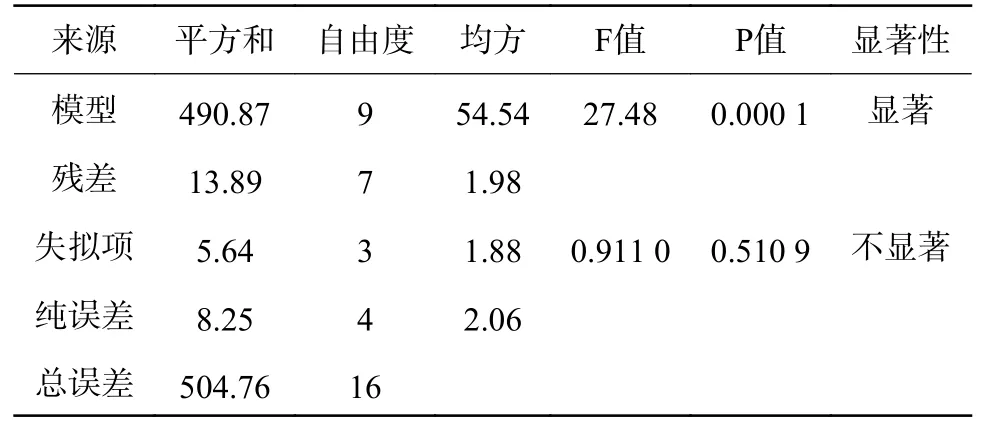

回归模型的方差分析结果见表6。从表6 中可以看出本模型的P 值等于0.000 1(<0.05),表明构建的此模型显著,失拟项P=0.510 9>0.1,失拟项不显著,表明本模型拟合程度好,设计科学,具有统计意义。同时Design-Expert 软件分析的复相关系数R2=0.972 5,校正后R2Adj=0.937 1,表明此模型的拟合程度良好,试验误差小,可用此模型来分析提钒工艺的浸出率。从图8 可以看出实际试验值(真实值)分布在预测值直线的附近,表明试验值与预测结果吻合度高,可以用来拟合该试验结果。

图8 真实值与预测值分布Fig.8 Distribution of actual and predicted values

表6 回归模型的方差分析结果Table 6 Variance analysis results of regression model

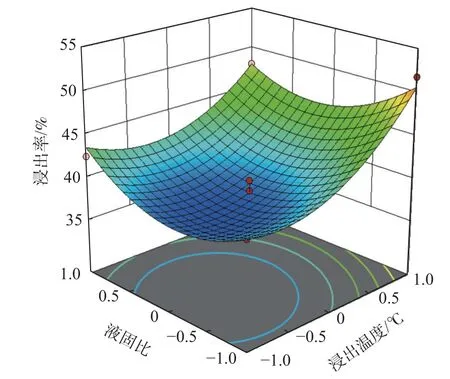

2.8.2 响应面优化

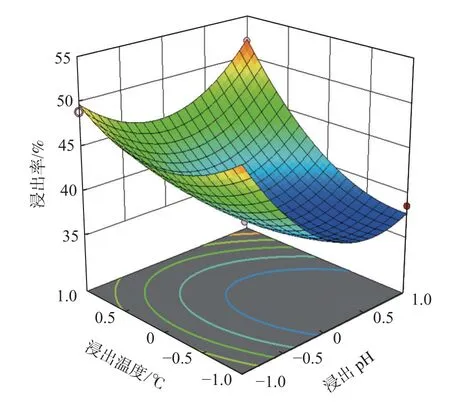

根据回归线方程,作出响应面,响应曲面和等高线的形状能够反映出试验因素的影响大小和因素间交互作用的显著性。曲面越陡,因素的影响越显著,曲面越平缓,因素的影响越不显著。以浸出率最大为指标进行优化,分析浸出pH、浸出温度以及液固比对浸出率的影响。响应面如图9~11 所示。

图9 浸出温度与浸出pH 的响应曲面Fig.9 Response surface of leaching temperature and pH

图10 液固比与浸出pH 的响应曲面Fig.10 Response surface of liquid-solid ratio and leaching pH

图11 液固比与浸出温度的响应曲面Fig.11 Response surface of liquid-solid ratio and leaching temperature

由图9~11 可知,浸出温度与浸出pH、液固比与浸出pH、液固比与浸出温度三者之间的交互作用明显,三因素对钒的浸出率均有显著影响。通过Design-Expert 软件分析,得到提钒浸出率的最佳工艺参数:浸出pH 为0.977,浸出温度为39.36 ℃,液固比4.455∶1,在该条件下,钒的浸出率的预测值为56.80%。考虑实际的提钒试验,将提钒的最佳工艺参数修正为浸出pH 为1.0,浸出温度为40 ℃,液固比为4∶1,进行三次验证性试验,试验结果的浸出率分别为55.77%,57.69%与56.85%,平均值为56.77%,比预测的浸出率仅低0.03 个百分点,数据与预测值接近,误差较小。由此可见此方法所优化后的工艺参数准确可靠。优化后的浸出温度较单因素试验中所得的温度升温不大,在生产中易于实现;液固比降低明显,能够有效节省成本,对于生产具有一定的参考价值。

2.8.3 酸浸渣物相分析

将酸性浸出过程中浸出效果最好的尾渣进行XRD 测定,与酸浸前后的物料分别进行对比分析,如图12 所示。

图12 酸浸前后XRD 谱图Fig.12 XRD patterns before and after acid leaching

由图12 可知,酸浸前渣中有Fe2VO4,而酸浸之后,渣中的Fe2VO4含量较少,说明了钒部分已被浸出。图13、14 为酸浸前后尾渣的扫描电镜照片,从SEM 谱图可见,原料在酸浸前后的形貌发生了改变,酸浸之后的尾渣呈现出棒状结构,且在浸出之后渣中空隙增多,渣颗粒的表面可能已被破坏,钒等物相被析出。

图13 不同倍数下酸浸前SEM 形貌Fig.13 SEM images before acid leaching at different multiples

图14 不同倍数下酸浸后SEM 形貌Fig.14 SEM images after acid leaching at different multiples

3 结论

1)使用碳酸氢铵对尾渣进行钙化提钒尾渣脱硫,在温度为30 ℃,碳酸氢铵用量与脱硫理论值之比为1.4∶1,液固比(L∶S)=5∶1 时,脱硫率达94.58%。当酸浸pH 值为1.0,酸浸温度为30 ℃,液固比(L∶S)为6∶1 时,钒的浸出率平均值为56.79%。

2)通过Design-Expert 软件分析,得到钒的浸出率预测值为56.80%。在浸出pH 为1.0,浸出温度为40 ℃,液固比为4∶1 条件下,实际试验所得浸出率可达56.77%,数据与预测值接近,误差较小,基本与试验值保持一致。

3)用碳酸氢铵脱硫与酸性浸出进行钙化提钒尾渣二次提钒的工艺操作简单,脱硫率高,提钒效果较好,有利于钙化提钒尾渣综合利用,如对脱硫与浸出过程杂质走向进行深入研究、进行规模化试验等,预计有良好发展前景。