基于LQR的高压共轨系统喷油量观测器设计

2023-05-26费红姿刘冰鑫柳一林范立云刘继林臧建淋

费红姿,刘冰鑫,柳一林,范立云,刘继林,臧建淋

(1. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001;2. 陆装驻大同地区军代室,山西 大同 037036)

高压共轨技术在柴油机燃油喷射的灵活控制方面有着不可替代的优势,精确的燃油流量控制对于实现高效清洁燃烧有重要作用[1-3].然而,目前高压共轨燃油喷射技术是基于MAP图的开环控制方式,在实际运行过程中,由于运行环境干扰及系统参数变化等因素影响,难以保证目标喷油量与实际喷油量的一致性,使得喷油控制的精确度大打折扣,这成为了船用发动机技术领域亟待解决的关键问题[4-6].

在柴油机实际运行过程中,如果能实时监测喷射信息,从而对喷油规律进行闭环调整与修正,可以大大提高喷油控制的精确性;但由于柴油机缸内环境恶劣,无法安装燃油流量传感器,在实际运行过程中不能实时获得喷油信息.

喷油过程中,系统内燃油流动与喷射引起的压力变化在液压网络内传播,燃油压力的瞬时波动可以反映喷油过程信息,通过提取喷油过程的压力变化特征可以进行喷油信息的预测[7].目前许多学者开展了基于燃油压力的喷油量辨识方法研究.杨博耀等[8]研究了一种蓄压式电控喷油器,根据燃油流动过程和蓄压腔压力变化规律,建立了电控喷油器计量特性数字孪生模型,实现了喷油量大于1cm3时的喷油量计算;Ferrari等[9]在喷油器入口处的高压油管上加装了压力传感器,基于黎曼波理论,利用质量守恒和动量守恒方程,提出了一种基于高压油管动态压力波的瞬时流量计算方法;Dong等[10]推导了单黎曼波作用下喷油器入口压力波与喷油率之间的数学关系,并通过干扰波校正与叠加波解耦提高了喷油量计算结果的准确度.以上研究均需在柴油机附加压力传感器.在柴油机运行中,共轨压力可直接通过现有的轨压传感器测量得到,Ma等[11]提出一种基于轨压降的喷油速率计算方法,可以在低转速、长脉宽喷射条件下得到准确的喷油量估计值.凌健等[12]建立了轨压波形特征数据库,根据燃油连续方程构建了基于瞬时轨压的喷油量观测模型,该方法适用于稳态工况下的喷油量计算.上述研究本质上都是利用数学模型进行数值求解,属于开环观测系统,观测精度依赖于模型与实际系统的初始条件的一致性,如果存在模型误差、信号噪声和运行环境变化等影响因素,将导致喷油预测结果出现较大偏差,特别是突加扰动或边界条件参数设置不当时,往往导致计算结果无法收敛.

基于上述研究的局限性,笔者提出了一种基于瞬时共轨压力的喷油量闭环观测方法,建立了喷油规律与轨压之间的动力学模型及状态空间模型,设计了基于线性二次型调节器(LQR)的喷油规律闭环观测器,同时研究了目标函数中加权矩阵系数对观测性能、喷油量观测精确度的影响规律,从而实现高压共轨系统循环喷油量的实时观测与闭环修正.

1 燃油流动过程动态数学模型建立

在高压共轨系统中,燃油从高压油泵输送至共轨管,然后从共轨管经高压油管进入到各个喷油器中.通过ECU控制电磁阀,进而带动针阀开启和关闭来实现喷油过程.根据这一物理过程,可以建立共轨系统燃油流动过程的动态数学模型.

1.1 燃油流动过程数学模型推导

由于燃油流体的可压缩性,共轨管内单位体积燃油的相对变化量将导致轨压产生变化.假定共轨管内燃油压力均匀分布,根据质量守恒定律,可以给出共轨管的燃油连续方程为

式中:Qpump为高压油泵供入共轨管的燃油体积流率,研究主要考虑在喷油过程高压油泵不供油情况,即Qpump为0;Qinj和Qleak分别为喷油过程燃油的喷油率、泄漏率;E为燃油体积弹性模量;V为共轨管控制容积;p为共轨管的瞬时压力.

一般情况下,忽略工作过程中燃油温度变化,弹性模量只与压力有关,E可用经验公式[13]为

在高温、高压燃油作用下,随压力变化,共轨管结构会产生形变,控制容积V随之发生变化[12].将V表示为共轨管容积Vc及其变化量V′两部分,即

高压燃油作用引起的体积变化量V′与压力p有关[12],可将其表示为

式中:C1、C2为体积补偿系数.

燃油泄漏率Qleak由喷油器控制腔出油节流孔的回油率和针阀偶件间隙的燃油泄漏率组成.由喷孔流量方程和环形间隙泄露方程可知,在一定轨压下,泄漏率Qleak与喷油率Qinj呈比例关系[8].则喷油过程燃油泄漏率可表示为

式中:Cleak1、Cleak2分别为回油率和泄露率比例系数.

将式(2)~(5)代入式(1),化简得到高压共轨系统喷油率与瞬时压力波动之间的函数关系为

令

得到燃油流动过程的数学模型为

式中:K(p)随轨压p变化而变化,该模型是一个非线性微分方程.

1.2 工作点模型参数辨识

在共轨系统喷油过程中,高压燃油流出引起轨压产生变化,由于共轨管的蓄压作用,轨压波动在5%左右,由此引起的K值的变化较小.因此,在一定轨压下,可将K近似为常数,用一个线性模型来描述共轨管内燃油流动与压力变化之间的关系,即

式中:K为模型中一个待定的系数.

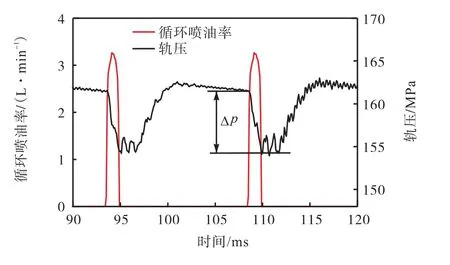

图1示出轨压为160MPa工况下喷油阶段轨压及喷油率仿真曲线.在喷油期间,针阀抬起,燃油从喷油器喷出造成轨压下降;针阀关闭,喷油结束.然后高压油泵供油对轨压进行补偿,共轨管内燃油压力恢复至目标轨压附近;喷油过程对应轨压下降阶段.

图1 喷油阶段轨压及喷油率曲线Fig.1 Rail pressure and fuel injection rate during the injection

式(9)可以转换为

将dp与Qinj项在喷油期间进行积分,得到喷油量与轨压变化量的关系式,即

式中:Δp为喷油期间轨压变化量,为喷油结束轨压值与喷油开始轨压值之差;Vinj为喷油器在喷油期间内的喷油量.通过喷油阶段的轨压降和喷油信息可以辨识模型参数K.

基于AMESim平台搭建高压共轨系统仿真模型[14],在轨压为40、100和160MPa以及喷油脉宽为0.18~2.48ms工况下对其进行试验验证,图2为喷油量试验值与仿真值对比.可以看出仿真数据与试验数据吻合度较高,最大偏差为9%.笔者利用仿真模型数据进行了参数辨识.在轨压为160MPa时,设置喷油脉宽范围为0.8~1.8ms、间隔为0.1ms的工况点进行仿真,得到不同脉宽下的喷油量及轨压降,根据此数据对参数K值进行了辨识,如表1所示.由表1可知,K值变化不大,因而在轨压为160MPa工况下,取辨识的参数K平均值,为-0.112.

表1 喷油阶段相关参数与辨识参数Tab.1 Parameters during injection and the identification result

2 喷油闭环观测器设计

如何根据推导的数学模型,合理选择状态变量,建立状态空间模型,同时保证观测器模型的可观测性,是设计闭环观测器的关键.

2.1 状态空间模型建立

首先选取状态变量.根据得到的数学模型,可以选取轨压p、喷油率Qinj为状态变量.此外,在喷油过程中,针阀抬起开始喷油,喷油率迅速上升,然后趋于平缓,针阀关闭,喷油率迅速下降,喷油结束.喷油率的变化率Q˙inj也是喷油过程的重要参数.因此,除瞬时轨压p、喷油率Qinj外,另选取喷油率的变化率作为状态变量,即

在喷油过程中,喷油率Qinj大致分为快速上升、稳定与快速下降3个阶段,可将喷油率型线近似看作分段线性组合,即Q˙inj为分段常数,从而有Q˙˙inj=0,同时根据模型(9),得到状态空间模型为

然后判断系统的可观测性.状态空间模型(14)可观测矩阵Ro计算式为

式中:Ro为满秩,说明该系统的所有状态变量是可观测的,可以设计闭环观测器,通过输出信号观测每一个状态变量.

2.2 闭环观测器设计

化简式(16),得到

图3为笔者提出的喷油量闭环观测器结构示意.当观测器的状态ˆx与系统实际状态x不相等时,反映到它们的输出ˆy与y也不相等,利用二者之间的偏差对观测状态进行实时校正,滚动优化,构成闭环状态观测器.

图3 喷油规律闭环观测器Fig.3 Structure of fuel injection regulation observer

式中:t0为喷油开始时刻;tn为喷油结束时刻.

该闭环观测器中,反馈增益矩阵H决定了状态变量观测误差的收敛速度和稳定程度,H的设计是闭环观测器实现的关键.

3 基于LQR的最优反馈控制设计

燃油喷射过程持续时间短,对喷油闭环观测器的收敛与跟踪性能要求高.观测器中各个状态变量观测误差的收敛速度取决于(A-HC)的特征值,即闭环极点的位置,因而需对反馈矩阵H进行优化设计.

设计反馈矩阵H的基本方法是极点配置法,根据期望极点求取反馈增益,但通常情况下理想的期望极点很难确定,且该方法无法通过误差和控制输入的优化来选取.LQR是一种最优控制设计方法,通过矩阵Q、R实现状态误差和控制输入的加权,并建立二次型目标函数,通过使目标函数最小,得到优化后的期望极点及反馈矩阵H.运用LQR控制方法,进行了喷油闭环观测器最优设计,并研究了加权矩阵对观测性能的影响规律.

3.1 LQR设计方法

闭环观测器的状态观测误差定义为

则二次型目标函数为

式中:Q为状态误差加权矩阵;R为输出误差反馈控制加权矩阵.

Q为半正定阵,设Q=diag[q1,q2,q3],q1、q2和q3分别为3个状态变量观测误差的权重系数.R为正定阵,由于可测输出只有轨压p,因而R是1×1维矩阵,设R=[r].

通过求解代数Riccati方程得到正定矩阵P,即

则闭环观测器最优误差反馈矩阵H为

LQR控制的关键在于加权矩阵Q、R的选取,通过Q、R的选取来调节观测器性能.

3.2 加权矩阵Q对观测性能的影响

加权矩阵Q中的q1、q2和q3分别为3个状态变量观测误差的加权系数,取值越大,相应状态变量的收敛速度越快.闭环观测器设计的目的是实现喷油规律的准确观测,使喷油率观测误差能够快速收敛,因而在选取加权系数时,相比q1、q3,将q2取值大一些.

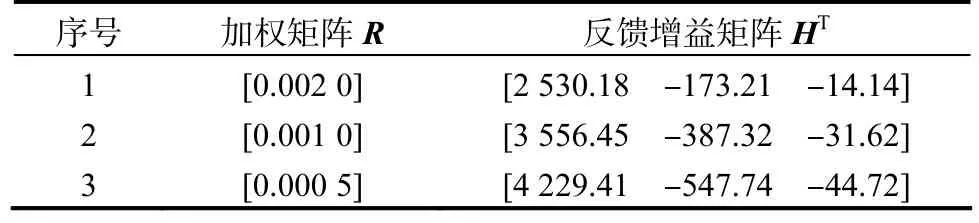

为研究加权矩阵Q中q2变化对观测性能的影响,在轨压为160MPa、曲轴转速为1000r/min及喷油脉宽为1.2ms工况下,利用AMESim模型的仿真数据进行研究.根据实际工况,状态观测器3个状态变量初始状态取值为x0=[1600;0;0],此时取Q阵中q1=q3=1,R=[0.001],选择不同q2计算得到反馈增益矩阵H,如表2所示.

表2 不同Q 阵下的HTab.2 Values of H under different matrices Q

图4为不同Q阵下的轨压与喷油率观测结果对比.由柴油机工作时的喷油规律及观测器设计原理可知,喷油规律的观测利用的是轨压下降阶段.图4a所示q2越大,轨压跟踪速度越快.从整体来看,q2取值从50变化到150对轨压的跟踪响应影响较小,均可以实现轨压下降段的快速跟踪.

图4 不同Q 阵下轨压和喷油率观测结果对比Fig.4 Comparison of rail pressure and injection rate observation results under different matrices Q

由图4b可知,改变q2对喷油率的收敛速度影响较大.q2取值为50、150和250时,对应上升时间分别为1.1、0.6和0.4ms.随着q2增大,喷油率跟踪速度越快,上升时间越短.q2=50时,收敛速度过慢;q2=150时,收敛速度较快,超调较小;q2=250时,尽管收敛速度最快,但由于反馈增益过大,观测结果产生较大超调.

因此,综合考虑收敛速度及超调量等因素,选取q2=150,即Q=diag[1,150,1]进行观测器设计.

3.3 加权矩阵R对观测性能的影响

LQR控制中,输出误差加权矩阵R决定了观测器误差的反馈控制作用在目标函数中的占比.当r取值越小,允许的反馈控制作用越大,状态变量误差的收敛速度越快.因此,输出误差控制权重取值应较小.在相同工况下,分别选取权重系数r为0.0020、0.0010和0.0005,计算得到反馈增益矩阵H如表3所示.

表3 不同R阵下的HTab.3 Values of H under different matrices R

图5为不同R下轨压与喷油率的观测结果.图5a所示权重系数r越小,共轨压力跟踪结果与仿真值更接近,但r过小会导致反馈增益过大,使轨压的跟踪过于灵敏,从而影响喷油率观测结果.图5b中r取值为0.0005时,喷油率的状态观测曲线有明显超调及振荡.因此,r不宜取值过小,只需跟踪轨压下降过程即可.在该工况条件下,输出误差加权矩阵R取值为[0.0010].

图5 不同R阵下轨压和喷油率观测结果对比Fig.5 Comparison of rail pressure and injection rate observation results under different matrices R

综上所述,闭环观测器的加权矩阵选取为Q=diag[1,150,1]、R=[0.0010],此时,反馈增益矩阵H=[3556.45 -387.32 -31.62]T,极点位于[-0.0816,-1778.2+1778.0i,-1778.2-1778.0i].

4 观测结果分析

4.1 定工况仿真观测结果

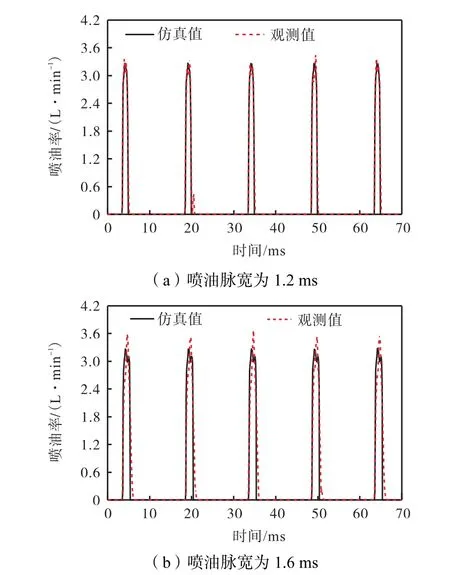

为验证闭环观测器的观测性能,在轨压为160MPa、喷油脉宽分别为1.2ms与1.6ms工况下,利用AMESim高压共轨系统仿真模型连续喷油50次的轨压与喷油率数据对观测结果进行分析.

图6、图7分别为两种工况下轨压、喷油率的观测结果.从图6可以看出,该闭环观测器可以实现不同工况下轨压的快速跟踪,能够准确还原喷射过程的压力下降阶段.从图7可以看出,观测的喷油率快速收敛,喷油率观测值与仿真数据具有较高一致性.

图6 轨压观测值与仿真值对比Fig.6 Comparison of the observed and simulated values of common rail pressure

图7 喷油率观测值与仿真值对比Fig.7 Comparison of the observed and simulated values of fuel injection rate

将喷油率观测数据进行积分得到循环喷油量观测值,图8为两种工况下前10次喷射喷油量观测值与实际值对比.

图8 喷油量观测值与仿真值对比Fig.8 Comparison of the observed and simulated values of fuel injection quantity

为评价喷油量观测效果,计算n次喷油后喷油量观测值的平均误差为

式中:Vinj(i)、分别为第i次喷油的仿真喷油量和观测喷油量.

连续喷油50次,计算喷油量的观测误差.在喷油脉宽为1.2ms工况下,单次喷油量观测值与实际值之间的最大误差为6.39%,最小误差为1.47%,平均误差为4.46%;在喷油脉宽为1.6ms工况下,单次喷油量观测值与实际值之间的最大误差为4.80%,最小误差为3.09%,平均误差为4.02%.

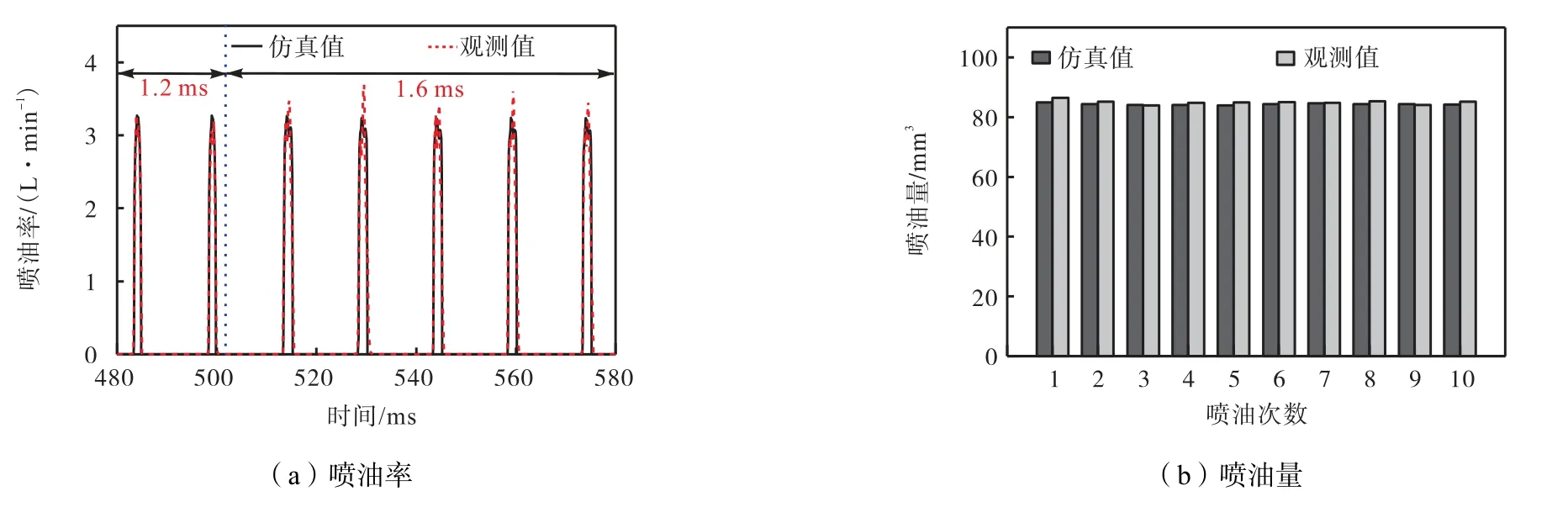

4.2 变工况仿真观测结果

由于柴油机实际运行过程中会根据工况需求不断调整目标喷油量,针对变工况过程中的喷油量观测准确度与收敛速度进行了研究.

在轨压为160MPa、喷油脉宽由1.2ms变化为1.6ms时,进行了动态过程仿真研究,图9为变工况下轨压观测值与仿真值对比.由图9a可知,在t=500ms、喷油脉宽由1.2ms变化为1.6ms时,由于喷油量增加,轨压幅值瞬间下降,而后在轨压闭环控制下逐渐回升至稳定.由图9b可见,观测器可以快速跟踪变工况下瞬时轨压的动态变化,喷油期间轨压下降幅值Δp由7.2MPa增加至9.1MPa左右.图10a为喷油率观测结果,喷油率观测值与仿真值吻合度较高.图10b为变脉宽后10次喷油的喷油量观测结果对比.每次喷射喷油量观测结果与仿真值间最大误差为4.39%,最小误差为2.24%,平均误差为3.30%.

图9 动态过程中共轨压力观测值与仿真值对比Fig.9 Comparison of the observed and simulated values of common rail pressure during dynamic process

图10 动态过程中喷油率和喷油量观测值与仿真值对比Fig.10 Comparison of the observed and simulated values of fuel injection rate and fuel injection quantity during dynamic process

4.3 试验观测结果

为进一步验证闭环观测器的准确性,在高压共轨试验台上进行了试验,该试验台由高压油泵、共轨管和电控喷油器组成,可以实现对轨压与喷油参数的控制,采用Kistler 4067高压传感器对轨压进行测量,图11为试验装置示意.

图11 试验装置示意Fig.11 Schematic of the experiment set-up

在轨压为160MPa、喷油脉宽为1.8ms及期望喷油量为275mm3工况下,循环喷油100次,利用采集的轨压数据进行喷油量观测,观测结果如图12和图13所示.闭环观测结果真实反映了轨压变化过程以及喷油率预测信息,单次喷油量观测最大误差为6.75%、最小误差为1.33%,循环喷油100次喷油量观测平均误差为3.70%.

图12 轨压及喷油率观测结果Fig.12 Observation results of common rail pressure and fuel injection rate

5 结论

针对高压共轨系统喷油量无法实时测量这一问题,提出了一种新的喷油规律闭环观测方法,研究了基于LQR的喷油规律闭环观测器设计方法,并进行了仿真和试验验证.得到如下结论:

(1) 根据高压共轨系统燃油流动规律,建立燃油喷射非线性数学模型;在轨压为160MPa下,利用仿真模型不同喷油脉宽下的轨压降及喷油量信息,进行了工作点模型参数识别;选取p、Qinj、Q˙inj3个状态变量,建立了喷油规律的状态空间模型,设计了喷油规律的闭环观测器.

(2) 应用LQR方法,对观测器的反馈矩阵H进行了优化设计,分析了状态误差加权矩阵Q与输出误差加权矩阵R对观测性能的影响规律;矩阵Q中q2越大,观测的喷油率收敛速度越快,超调增加;R越小,有效反馈增益增加,轨压收敛速度更快,但会引入测量信号的干扰和噪声;综合考虑观测误差收敛速度以及系统超调等因素,选取Q=diag[1,150,1]、R=[0.0010].

(3) 在轨压为160MPa下进行了定工况和变工况的动态过程仿真及试验;在1.2ms、1.6ms定工况下,喷油量观测平均误差分别为4.46%和4.02%;在变工况下,喷油脉宽由1.2ms切换到1.6ms,变工况后喷油量观测平均误差为3.30%;在轨压为160MPa、喷油脉宽为1.8ms工况下进行了试验表明,该观测器可以滤去噪声,快速跟踪压力信号,实现喷油规律的观测,循环喷油100次喷油量观测误差为3.70%.