内置双螺旋结构换热管金属氢化物反应器的传热性能

2023-05-26牟晓锋袁晟毅鲍泽威黄卫星

牟晓锋,袁晟毅,鲍泽威,黄卫星

(四川大学 化学工程学院,四川 成都 610065)

在工业生产中,大量的余热未被利用,造成了能源的浪费[1-2]。金属氢化物热泵具有无运动部件、无噪声、无污染等优点,是很有潜力的低温余热回收技术[3-4]。但在使用中金属氢化物热泵内部装填的氢化物材料易粉化,导致金属氢化物反应器的传热效率低下,从而影响系统的传热性能[5-6]。在金属氢化物反应器内部设置高效的换热结构是提高其传热性能的有效方法。与直管相比,在相同流速下螺旋管内换热流体的湍动程度更高,具有更好的传热特性[7]。因此,有学者提出把螺旋管作为金属氢化物反应器的换热元件并开展了一些实验和数值模拟研究[8-14]。

鲍泽威等[8]以单位重量蓄热功率为优化目标,对内置螺旋管金属氢化物反应器进行了优化研究,发现螺旋直径对反应器的蓄热性能影响不大。Li等[9]研究了螺旋管对金属氢化物反应器的吸氢性能的影响,结果表明,螺旋直径、换热管径和管数的增加可以提高吸氢反应速率,缩短反应时间。鲍泽威[8]与Li[9]等的研究结果不一致,原因是二者的研究目标不同,Li等[9]以金属氢化物的吸氢反应时间为优化目标,而鲍泽威等[8]以单位重量蓄热功率为优化目标,在反应器的优化过程中,考虑了金属氢化物重量对蓄热性能的影响。Visaria和Mudawar[10-11]通过实验和数值模拟研究了高压金属氢化物储氢系统中螺旋管式换热器的冷却性能,发现金属氢化物颗粒与螺旋管之间的距离对吸氢反应速率有显著影响,靠近螺旋管的材料能够更快地完成吸氢反应。Wu等[12]建立了内置螺旋管的镁氢化物反应器的3维数学模型,发现螺旋管的螺距是影响反应器性能的重要参数。Tong等[13]对安装了不同型式换热管的金属氢化物反应器的性能进行了模拟分析,发现螺旋换热管具有更好的性能。Wang等[14]设计了5种不同安装角度的新型双螺旋椭圆管反应器,换热流体采用双进-出口的形式,发现换热管的安装角度为180°时,反应器的传热和反应性能最好。

现有研究主要采用单螺旋结构的换热管,证明了采用螺旋管的优越性。而双螺旋结构的换热管可以进一步提高反应器的传热性能,换热流体采用双进-出口的形式,有效降低了单管的换热流体出口温度,从而降低了反应器输出热量的品位。但有关双螺旋结构换热管的研究还比较缺乏。因此,本研究提出了更紧凑的单进-出口的双螺旋结构换热管。基于所建立的金属氢化物反应器多物理场耦合模型,对比分析了分别安装单、双螺旋结构换热管的反应器传热性能和输出性能。

1 反应器数学模型

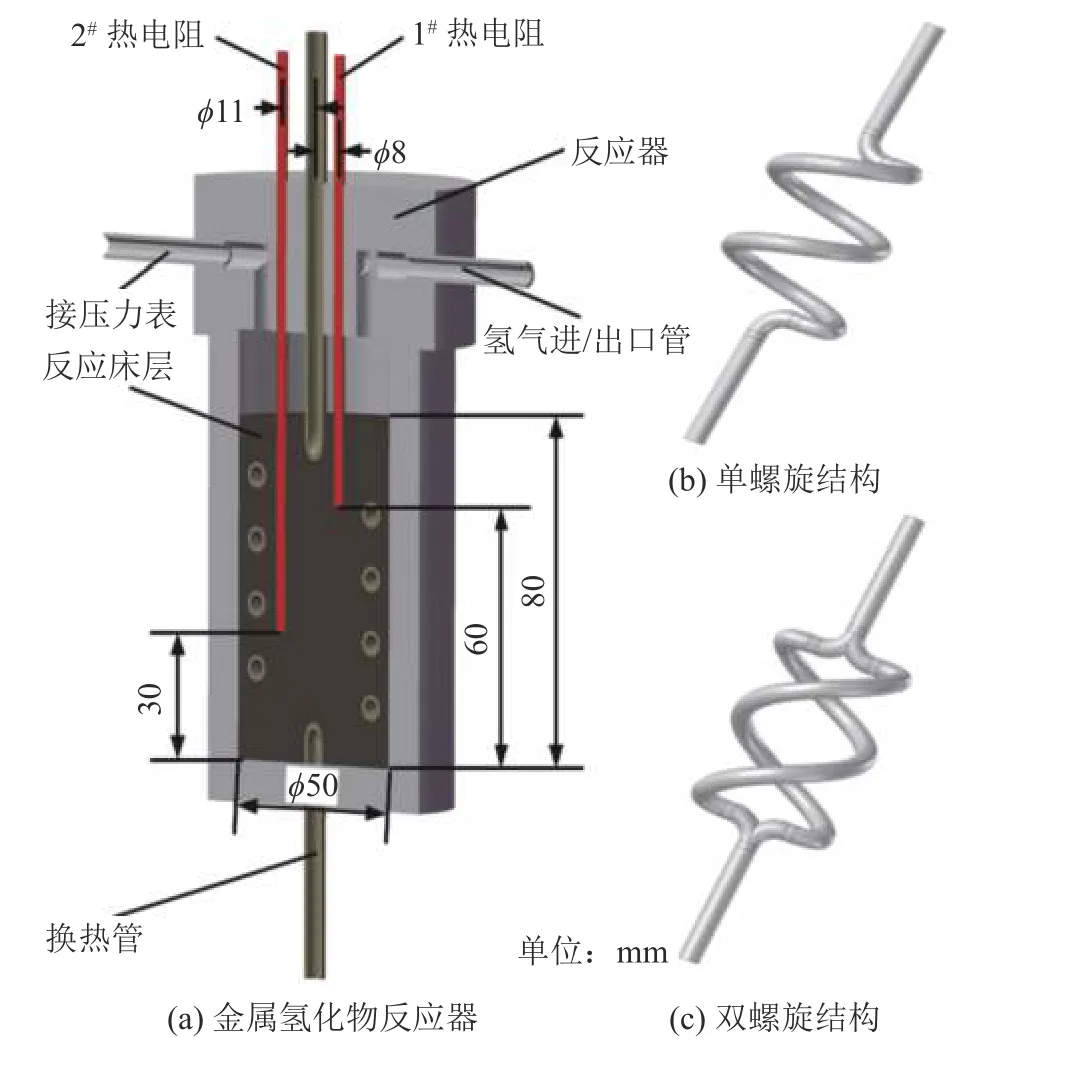

采用内部填充储氢合金LaNi5粉末的圆柱形反应器,其内部安装了螺旋管作为换热元件,如图1所示。所建立模型的求解区域包括金属氢化物床层、螺旋换热管(不锈钢S30408)及管内换热流体(水)。其中,氢化物床层采用多孔介质模型描述。由于金属氢化物吸氢反应过程较为复杂,对数学模型做了如下简化假设:1)在吸氢反应过程中,换热流体和氢化物的热物性是恒定的;2)换热流体流动视为不可压缩流体流动;3)忽略反应器与外界环境之间的换热;4)整个过程不考虑热辐射;5)忽略氢气与床层的对流传热;6)忽略床层内氢气压力梯度。

图1 金属氢化物反应器和螺旋管结构示意图Fig.1 Schematic diagram of metal hydride reactor and helical-coiled tube

1.1 金属氢化物床层

氢化物反应床层的能量守恒方程:

式中,ε为床层孔隙率,ρg和ρs分别为氢气和氢化物的密度,cpg和cps分别为氢气和氢化物的定压比热容,Ts为床层温度,t为时间,λe为床层有效导热系数,wt为最大重量储氢量,ΔH为反应焓,Mg为氢气分子量,X为氢化物反应分数。

吸氢反应的反应动力方程:

式中:Ca为反应速率常数;Ea为活化能;Rg为通用气体常数;pg为氢气压力;peq为反应平衡压力,由式(3)计算:

式中,ai为吸氢反应多项式系数,其值参见文献[15]。

1.2 换热管及换热流体

换热管壁温度采用无源项导热方程求解:

式中,ρw为换热管壁材料密度,cpw为换热管壁材料定压比热容,Tw为换热管壁温度,λw为换热管壁材料导热系数。

采用Schmidt[16]推荐的公式计算临界雷诺数:

式中,di为换热管内径,D为螺旋直径。

对于换热管内流动,雷诺数的定义为:

式中,vf为换热流体速度,ρf为换热流体密度,μf为换热流体黏度。

当Re≤Recr时,处于层流状态,采用纳维-斯托克斯方程描述流体流动:

式中,Vf为换热流体速度矢量,ηf为换热流体动力黏度,pf为换热流体压力。

当Re>Recr时,处于湍流状态,引用k-ε模型来描述换热流体的湍流流动情况:

式中,ηt为湍流黏性系数。

换热流体的能量方程:

式中,cpf为换热流体定压比热容,Tf为换热流体温度,λf为换热流体导热系数。

1.3 初始与边界条件

假定氢化物初始反应分数和初始温度分布均匀。初始反应分数设为0.1,初始温度等于换热流体入口温度(Tfi)。

在绝热壁面上:

式中,n为单位外法线矢量。在换热管外壁面上:

式中,ho为换热管外壁面与床层之间的传热系数。

1.4 模型求解与验证

建立的金属氢化物反应器模型采用COMSOL Multiphysics 5.2a软件求解,模型采用四面体网格。求解器选择直接求解器PARDISO,相对容差限定为0.001,模型中所用到的主要参数见表1。本文首先建立了外径为6 mm、内径为4 mm、导程为15 mm和螺旋直径为38 mm的单螺旋管反应器模型。

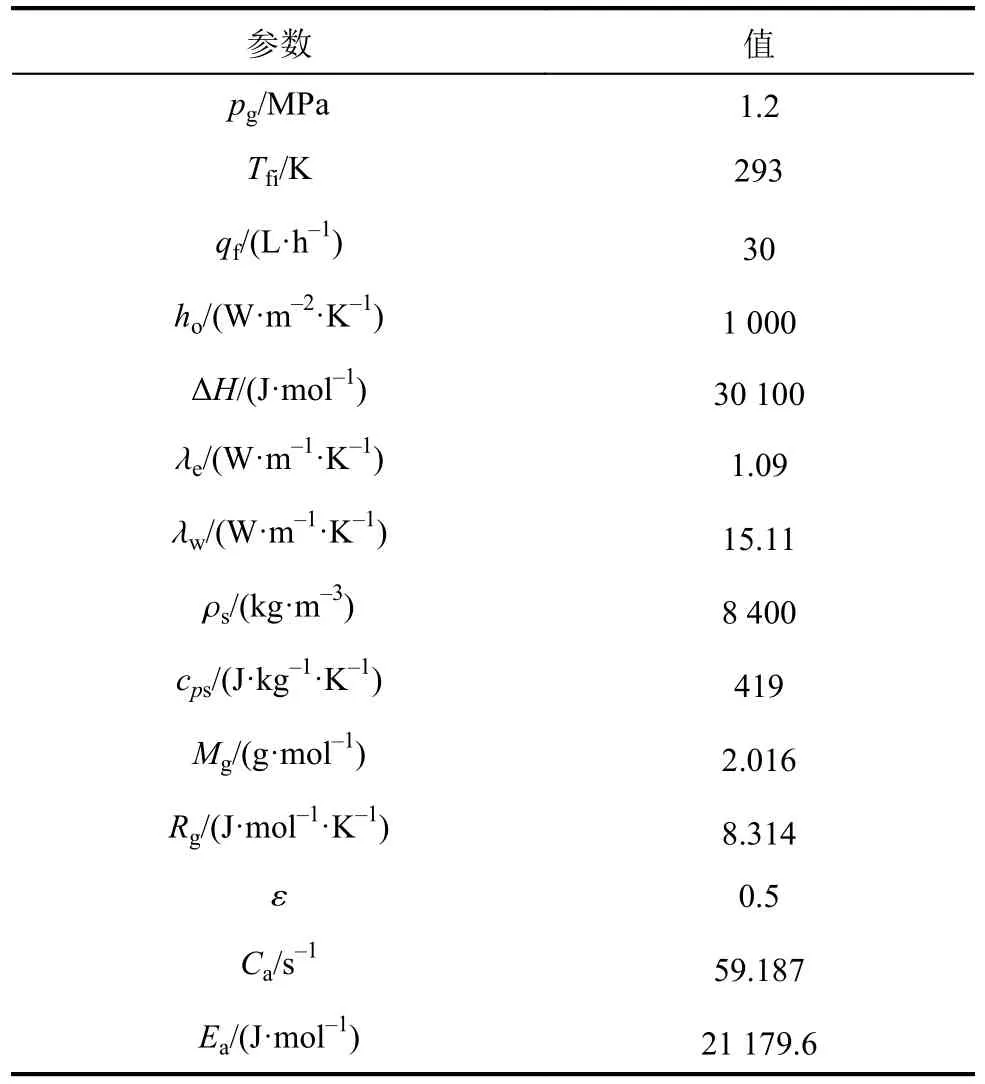

表1 模型中所用到的主要参数[9,13,17-18]Tab.1 Major parameters for the model[9,13,17-18]

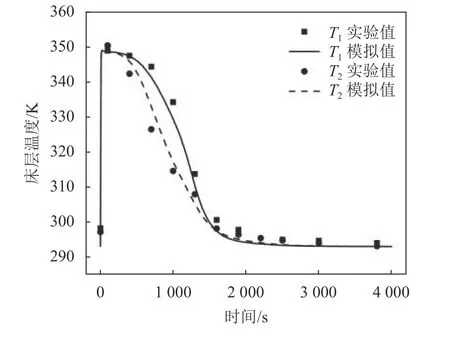

为了验证所建立的反应器模型的有效性,对上述的单螺旋管反应器进行实验测试。其中,1#和2#热电阻监测的床层温度分别为T1和T2,其实验值参见文献[19],图2给出了数值模拟结果与实验结果的对比情况。从图2中可以发现数值结果与实验结果吻合较好,模型的有效性得到了验证。然后,基于此反应器模型,提出了双螺旋管金属氢化物反应器模型。

图2 数值模拟结果与实验结果的比较Fig.2 Comparisons of numerical simulation results and experimental data

2 结果与讨论

金属氢化物反应器的传热性能好坏受氢化物床层与换热流体之间的总传热热阻大小决定。总传热热阻主要由换热管内对流传热热阻、换热管壁的传热热阻和换热管外壁面与床层之间的接触热阻等决定[20],其计算公式如下:

式中,Rth为总传热热阻,do为换热管外径,Ao为换热管外侧传热面积,hi为换热管内对流传热系数,l为换热管长度。

层流时,换热管内对流传热系数计算式为[21]:

式中,Pr为普朗特数,Dem为修正迪恩数,分别由式(14)~(15)计算:

式(15)中,P为螺旋管的节距。

湍流时换热管内对流传热系数计算式为[22]:

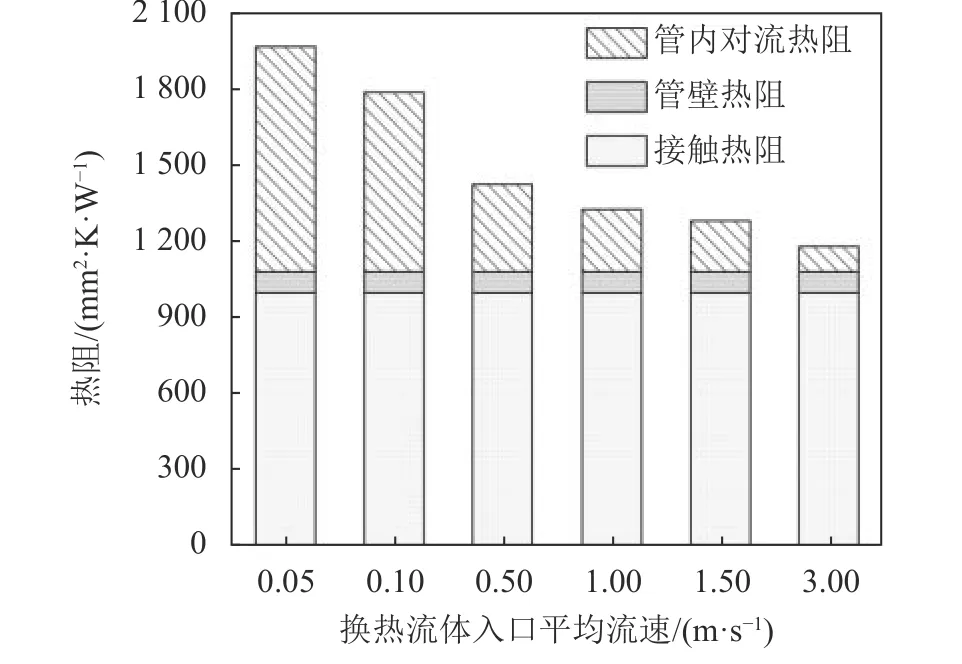

根据管壳式换热器管内常用流速范围0.5~3.0 m/s,选取了4个不同换热流体入口平均流速,分别为0.5、1.0、1.5和3.0 m/s。鲍泽威和牟晓锋[19]通过实验证明了较低的换热流体入口流速使得金属氢化物反应器的性能更好。因此,又选取了两个较低的流速,分别为0.05和0.10 m/s。图3给出了不同换热流体入口平均流速下,导程为15 mm的单螺旋换热管内对流传热热阻值、管壁的传热热阻值和管外壁面与床层之间的接触热阻值。

图3 不同换热流体入口平均流速下各热阻的比较Fig.3 Comparison of each heat transfer resistance at different inlet flow velocities of heat transfer fluid

由图3可以发现,管内对流传热热阻对反应器的传热性能有很大影响,约占总传热热阻的8.5% ~45.2%。当换热流体入口流速较小时,管内热阻与接触热阻各占总热阻的比例相当,此时二者均是主要的控制因素。当换热流体入口流速较大时,管内热阻占总热阻的百分比缩小,此时接触热阻是主要的控制因素。但研究表明,换热管外壁面与床层之间的传热系数很难被强化[18],此参数不是能被控制的操作参数。因此,本文不分析此参数的变化对反应器性能的影响。管内对流传热热阻与换热流体入口流速和螺旋管的结构参数紧密相关,因此,重点讨论这些参数的变化对反应器性能的影响。Wu等[12]对螺旋管反应器的结构进行了优化设计,发现减小螺距与螺旋直径之比有利于提高反应器的性能。鲍泽威等[8]的研究结果已经证明螺旋直径对反应器的蓄热性能的影响不大。因此,本文主要研究换热流体入口平均流速和不同导程的单、双螺旋结构对反应器传热性能的影响。

2.1 换热流体入口平均流速的影响

本文以外径为6 mm、内径为4 mm、导程为15 mm和螺旋直径为38 mm的单螺旋管为研究对象来分析不同换热流体入口平均流速对传热性能的影响。根据式(5)计算出临界雷诺数为9 482,对应的临界速度为2.4 m/s。可以认为:当流速小于2.4 m/s时,流动属于层流状态;相反地,流动属于湍流状态。为了研究不同换热流体入口平均流速对换热流体温度变化的影响,引入了平均真实温升 ΔTtr[23]。此参数对金属氢化物热泵的运行性能有较大影响,计算公式如下:

式中,tI为吸氢反应分数达到0.9的时刻;Tfo为换热流体出口平均温度,由式(16)计算:

式中,uf为换热流体出口流速,Tfo为换热流体出口温度,A为换热管横截面积。

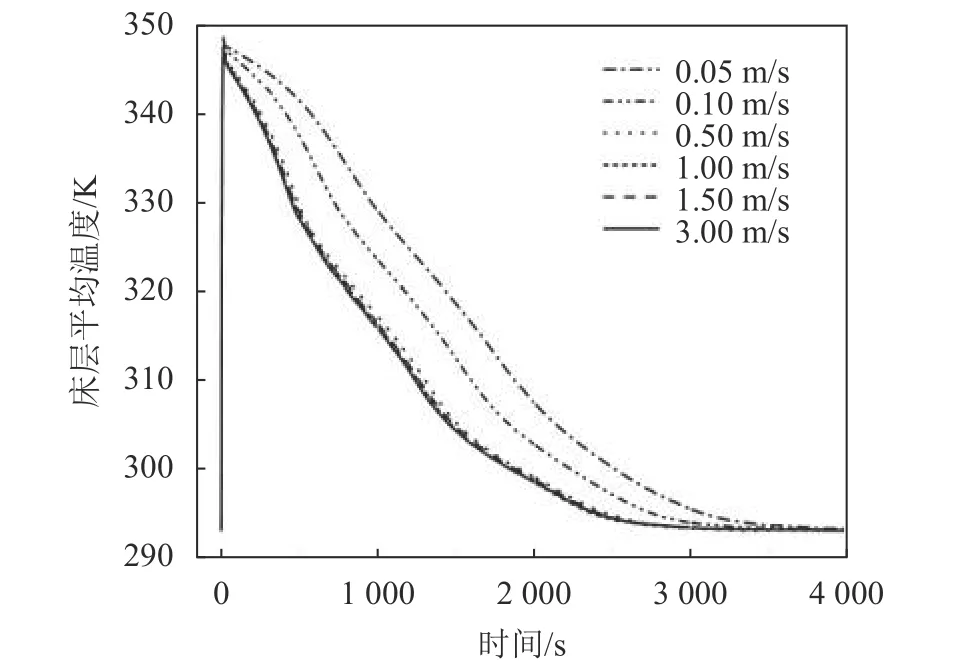

不同换热流体入口平均流速下,床层平均温度随时间的变化情况如图4所示。

图4 不同换热流体入口平均流速下床层平均温度随时间变化情况Fig.4 Change of the average temperature of the bed at different inlet flow velocities of heat transfer fluid

由图4可以发现,在反应开始后约20 s内,床层温度均迅速升高并且几乎达到相同的最高温度,随后又都以相对缓慢的速度下降到换热流体入口温度。可见,在反应开始的短暂时间内,LaNi5与H2反应所释放出的热量,还未被换热流体及时带走,从而使该时间段内床层温度迅速上升;反应开始20 s后,换热流体逐渐带走吸氢反应过程所释放出的热量,从而使床层温度开始以缓慢速度下降。随着流速的增加,床层平均温度下降速率明显加快;但当流速大于0.50 m/s后,床层平均温度随时间变化的曲线几乎没有明显差异。

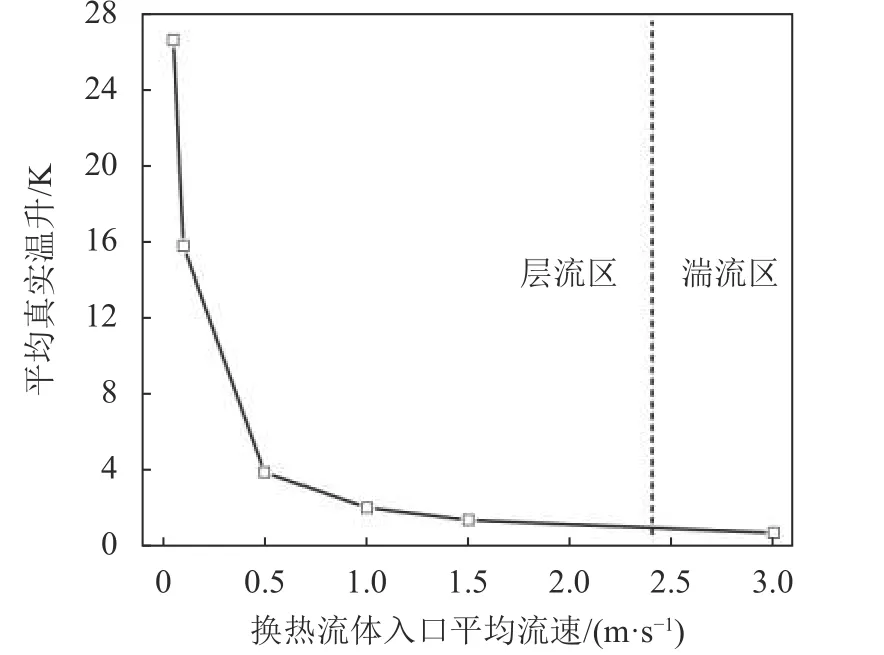

图5给出了6个不同换热流体入口平均流速下换热流体的平均真实温升。可以看出:随着流速的增大,平均真实温升显著减小;流速大于0.50 m/s后,继续提高流速,平均真实温升降低幅度较小。因此,对于螺旋换热管,通过较高的层流流速就能达到较好的换热效果,而不必达到湍流状态。于是,在换热流体入口平均流速1.00、1.50和3.00 m/s中,选取中值1.50 m/s作为换热流体入口平均流速的最大值。在以下研究中采用换热流体入口平均流速为0.05、0.10、0.50和1.50 m/s进行分析,探究螺旋管导程对传热性能的影响。

图5 不同换热流体入口平均流速下的平均真实温升Fig.5 True temperature boost at different inlet flow velocities of heat transfer fluid

2.2 螺旋导程的影响

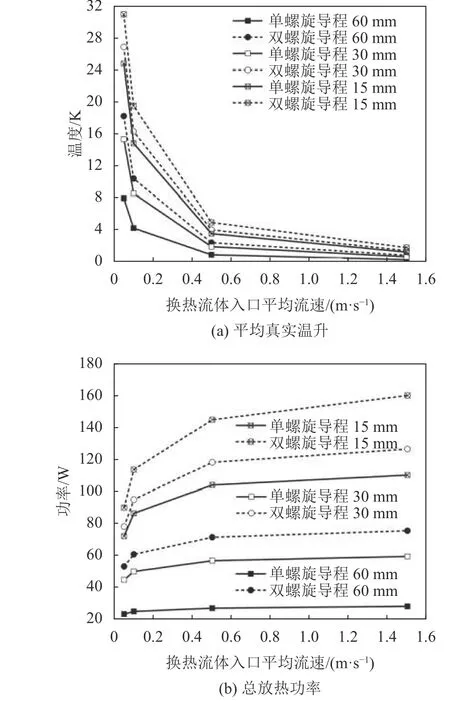

对不同导程的单、双螺旋管反应器进行数值仿真,计算得到每种螺旋管在不同换热流体入口平均流速下的平均真实温升和总放热功率,如图6所示。对于同一螺旋管,随着换热流体入口平均流速的增加,平均真实温升明显下降,而反应器的总放热功率显著提高。就单螺旋结构管而言,小导程下的平均真实温升和总放热功率,均明显高于大导程下的平均真实温升和总放热功率;而对于双螺旋结构管,导程的降低也有相同的效果。可见,导程对反应器性能有着重要影响,减小导程会导致放热功率的增大,这是因为导程越小则螺旋管的换热面积更大,传热性能也更好。

图6 不同换热流体入口平均流速下换热流体的平均真实温升和总放热功率Fig.6 True temperature boost and total heat release power of the heat transfer fluid at different inlet flow velocities

平均真实温升与反应器输出热量的品位紧密相关。显然,减小导程能提高平均真实温升,但增加换热流体入口平均流速会减小平均真实温升。平均真实温升过高,影响反应器的传热性能,从而抑制吸氢放热反应的进行;平均真实温升过低,对热泵输出热量品位的提升作用会有所减弱。因此,需要根据实际使用工况,调整螺旋管的导程及换热流体入口平均流速的大小。从图6还可以观察到,在相同换热流体入口平均流速或者相同导程下,双螺旋结构管的平均真实温升和总放热功率均高于单螺旋结构管,这说明在相同条件下,双螺旋结构管的传热性能更好。

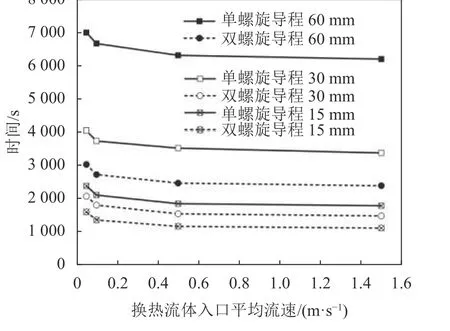

图7为各螺旋管在不同换热流体入口平均流速下从吸氢反应开始到床层平均温度下降至300 K所用时间。对同一螺旋管,换热流体入口平均流速为1.50 m/s条件下,床层平均温度下降到300 K所用时间比0.05 m/s条件下所用时间缩短了600~800 s,说明在一定范围内,换热流体入口平均流速的增加可以提高反应速率,从而缩短反应时间。导程为60 mm的单螺旋结构管床层平均温度降至300 K需要7 000 s,而相同导程的双螺旋结构管所用时间缩短了50%以上,仅3 000 s便能达到。而对于导程为30 mm的单、双螺旋结构管,单、双螺旋结构管床层平均温度降至300 K所用时间分别为4 000 s和2 000 s,双螺旋结构管所用时间约缩短了50%。可见,随着导程的降低,虽然双螺旋结构管的传热强化作用有所降低,但依然十分显著。此外,相同换热流体入口平均流速下,导程为30 mm的双螺旋结构管与导程为15 mm的单螺旋结构管相比,前者的床层平均温度降至300 K所用时间较后者减少了约300 s。这说明,在反应器内大导程的双螺旋结构管的传热强化效果优于小导程的单螺旋结构管。

图7 不同换热流体入口平均流速下床层平均温度下降至300 K所用时间Fig.7 Time of the average temperature of bed decreased to 300 K at different inlet flow velocities of heat transfer fluid

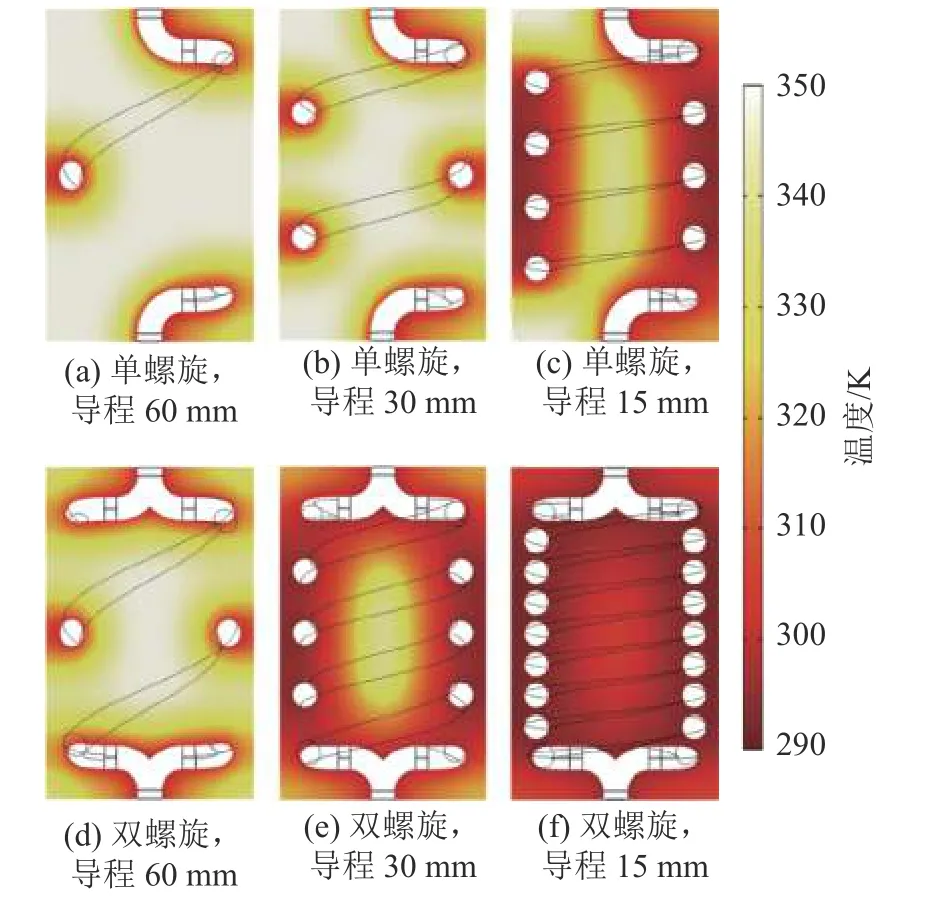

图8表示换热流体入口平均流速为0.50 m/s,各螺旋管的床层在反应开始1 200 s时,床层纵截面温度分布情况。

图8 各导程的单、双螺旋床层温度分布Fig.8 Temperature distribution of the bed under different helical-coiled tubes with single and double helix structure

换热流体从图8中的底侧流入,顶侧流出。由于换热流体入口平均流速相对较大,流体的平均真实温升均小于3 K,故换热流体进出口两侧的床层温度差异较小。从图8可以发现,螺旋管附近的床层温度较低,而距离螺旋管相对较远的区域因传热热阻较大,导致床层温度相对较高。内置双螺旋管反应器床层的高温区域面积明显比内置单螺旋管反应器的小,这是因为双螺旋结构管的换热面积更大,而且在床层中的位置分布更加均匀,从而导致床层温度分布相对均匀。因此,在换热流体入口平均流速、导程相同的情况下,双螺旋结构管的换热效果更好,金属氢化物反应器床层的整体温度分布更均匀。

为了评价各螺旋管反应器的输出性能,引入单位重量输出㶲功率(GEOR)[24],其计算公式如下:

式中:Tam为环境温度,Tam= 293 K;Wm为反应床层质量;Wh为螺旋管质量。

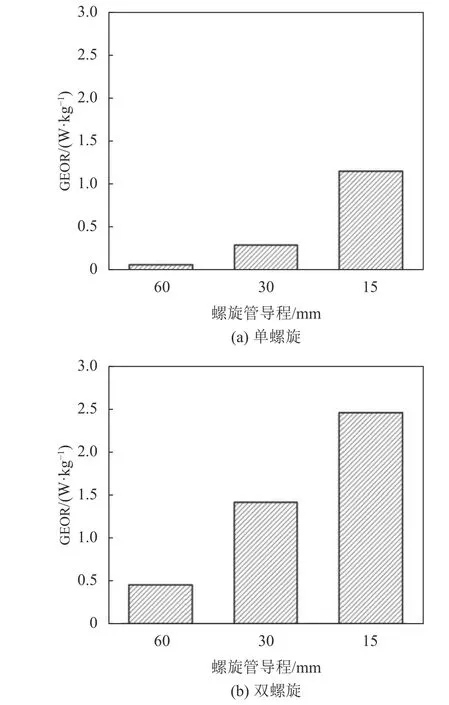

图9给出了换热流体入口平均流速为0.50 m/s时,各螺旋管反应器的GEOR值。

图9 各导程螺旋管反应器的GEOR值Fig.9 Gravimetric exergy-output rate of different reactors with different helical-coiled tubes

对于单螺旋管反应器,导程的增加可以显著提高GEOR值。而在双螺旋管反应器中,增加导程也有相同的效果。此外,导程为30 mm的双螺旋管反应器与导程为15 mm的单螺旋管反应器相比,前者的GEOR值更高。这说明,在换热流体入口平均流速相同的情况下,大导程的双螺旋管反应器的输出性能优于小导程的单螺旋管反应器。

3 结 论

本文建立了内置螺旋换热管的金属氢化物反应器的3维数学模型,研究了换热流体入口平均流速和单、双螺旋结构对反应器传热性能的影响。主要结论如下:

1)随着换热流体入口平均流速的增加,床层平均温度下降速率明显加快。当流速达到0.5 m/s以上且流动处于层流状态时,换热流体的平均真实温升已趋于恒定,继续增加流速对传热性能的强化效果并不显著。

2)螺旋管导程的降低能显著提高换热流体的平均真实温升及反应器的传热和输出性能。随着导程的降低,虽然双螺旋结构管对传热性能的提升效果有所降低,但传热强化作用依然十分显著。

3)在相同换热流体入口平均流速或者相同导程下,双螺旋结构管的平均真实温升和输出性能均高于单螺旋结构管,这是因为双螺旋结构管的换热面积更大,在反应器床层内的位置分布更加均匀,因此传热强化效果更好。