不同状态590车轮钢的疲劳裂纹原位分析

2023-05-26董现春李学涛其其格崔桂彬张大伟

蔡 宁,董现春,李学涛,其其格,崔桂彬,张大伟

(首钢集团有限公司技术研究院,北京 100043)

车轮是汽车行驶的重要部件,其寿命对整车的安全行驶起到至关重要的作用[1-4],而随着新钢种(微合金钢HSLA、双相钢DP、贝氏体钢等)、新工艺(旋压成形)、新结构设计(大通风孔)的应用[5-8],不同因素对车轮疲劳寿命的影响还有待深入研究[9-11]。钢制车轮由轮辋和轮辐两部分组成,轮辋和轮胎组成的密闭体封闭空气,用以承担车体质量和传递动力;轮辐连接轮毂,传递来自发动机的动力;轮辋和轮辐通过焊接连接。轮辋制造的整个工艺流程[12]大致为定长落料—滚边—卷圆—压平—闪光对焊—刨渣—焊缝滚压—切断头—校圆—扩口—1次滚型—2次滚型—3次滚型—扩张精整—检验是否漏气及微裂纹情况—冲气门孔。轮辐的生产工艺流程为落毛坯—拉延—反拉延—镦压整形—冲孔—冲螺栓孔—挤球面和翻边—轮辐。车轮合成流程为轮辐压入轮辋—电弧焊接—在线自动检测熔深并自动分选—成品车轮。车轮制备的工艺难点主要包括成形(包括扩口、滚型和扩口)或焊接后变形开裂。此外,车轮在汽车行驶过程中,不但承载着整车重量的静态载荷,而且还要经受车轮加速、减速、转弯和颠簸等动态载荷,因此车企对车轮的力学性能提出了严苛的要求。大量的研究结果[13-17]表明,车轮的失效形式主要有强度断裂和疲劳断裂两种,其中由疲劳断裂引起的车轮失效比例占 80%以上。因此,开展车轮钢的疲劳性能研究具有重要意义。

原位疲劳观测技术可以直观分析疲劳裂纹萌生及扩展过程与组织、夹杂等的关系,对疲劳裂纹微观机制的研究具有重要的价值。王习术等[18]采用扫描电镜原位观测了数微米大小夹杂物对超高强度钢疲劳裂纹萌生及扩展的影响,并用有限元法解释了夹杂物尺寸和形状对疲劳裂纹萌生及初期扩展的影响程度。也有研究显示夹杂物对疲劳裂纹的影响不显著,如:吴海利等[19]在高应力循环载荷作用下,观察发现夹杂物的形状和尺寸对疲劳裂纹的扩展无明显影响;夹杂物处萌生裂纹的扩展速率小于晶界处萌生裂纹的扩展速率,短裂纹群体效应和滑移线快速增殖的共同作用是导致试样疲劳破坏的主要原因。张鸥等[20]利用背散射电子衍射(EBSD)技术对16MnR钢在不同疲劳周次下进行“原位”EBSD试验,结果表明,疲劳循环次数与材料塑性变形程度并不是规则的线性关系。材料的塑性变形特点表明,晶界及微观结构不均匀处是疲劳塑性变形敏感区。Korda等[21]采用原位分析技术研究了铁素体/珠光体钢中带状组织对疲劳裂纹扩展的影响,结果发现,带状组织导致疲劳裂纹转向和分叉,最终降低了疲劳裂纹的扩展速率。

原位疲劳观测技术常用于研究疲劳过程中材料的微观组织演变,对揭示材料断裂的机理具有重要意义。对材料疲劳断裂过程的微观动态观察有助于分析各种组织在断裂过程中的作用和影响。但由于试验设备和操作难度等原因,目前关于疲劳试验的原位动态观察测试方面的研究还非常有限[22-25],尤其对车轮钢疲劳裂纹的研究尚未见相关报道。本文结合车轮钢复杂的制备过程,利用激光共聚焦显微镜原位分析技术,系统研究了车轮钢热轧态、冷变形态和焊接态疲劳裂纹萌生及扩展的过程。

1 试验材料与方法

1.1 试验材料

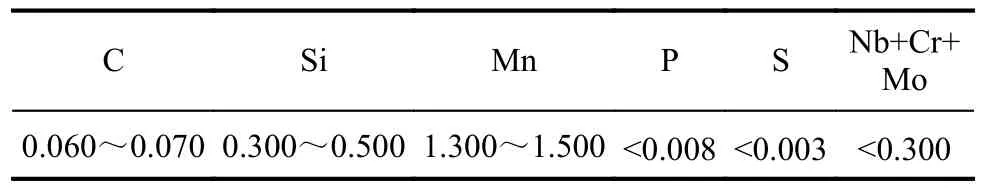

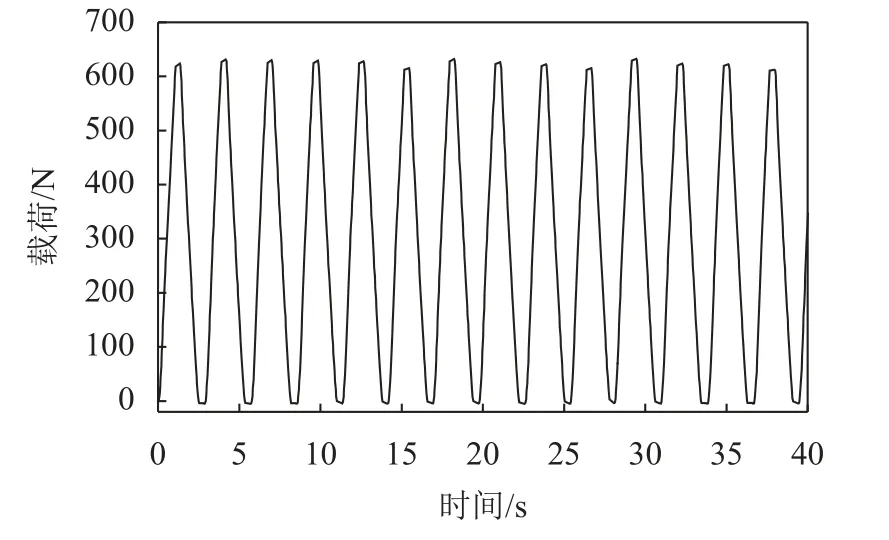

试验材料采用首钢京唐公司生产的RS590车轮钢,厚度规格5 mm,用于生产商用车轮辋。该材料的化学成分见表1。

表1 RS590车轮钢的主要化学成分质量组成Tab.1 Chemical compositions of the RS590 wheel steel%

试验材料的屈服强度为500 MPa,抗拉强度为600 MPa。分别沿着轧向厚度1/4位置取热轧板、变形10%的冷变形板、闪光对焊的焊接板并加工成如图1所示的缺口拉伸试样,厚度为1 mm。疲劳试验前,试样表面经过机械细磨和抛光。

图1 缺口拉伸试样Fig.1 Notched tensile specimen

1.2 试样表面处理方法

抛光后的试样,采用日立IM4000离子研磨仪轰击样品表面,达到等离子抛光的目的。等离子抛光的试验参数:加速电压6 V,离子束照射角度80°,偏心量0~2 mm,Ar离子流速为0.09 cm3/min,样品台旋转速度为25 r/min,抛光时间为15 min。

1.3 疲劳试验

采用日本Lasertec VL2000型高温激光共聚焦显微镜及其拉伸台对抛光后的样品实现疲劳裂纹原位观测,即在疲劳载荷加载过程中采用共聚焦显微镜实时观测试样疲劳裂纹的形貌及长度。可采用拍照和录像两种功能记录样品及疲劳裂纹的形貌。

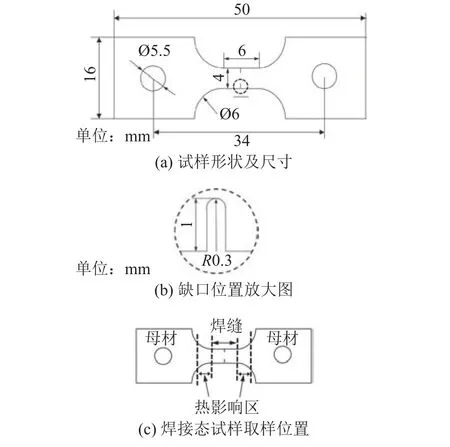

本次疲劳试验采用的最大力为610 N,以应力比r=0的拉-拉加载方式进行室温原位疲劳试验。疲劳试验的周期为2.8 s,频率为0.36 Hz。疲劳试验的载荷谱如图2所示。根据计算,疲劳载荷最大强度为610 N/(宽2 mm×厚1 mm)=305 MPa,远低于材料的屈服强度。

图2 疲劳试验载荷谱Fig.2 Fatigue load spectrum

1.4 分析方法

材料的显微组织分析采用日立S4300型钨灯丝扫描电镜完成,疲劳裂纹的原位低倍形貌及裂纹长度分析采用日本Lasertec VL2000型高温激光共聚焦显微镜完成,疲劳裂纹与晶体取向及织构等分析采用日本电子JSM7001F型场发射扫描电镜及牛津仪器Symmetry背散射电子衍射仪(EBSD)完成。

2 结果与分析

2.1 SEM组织分析

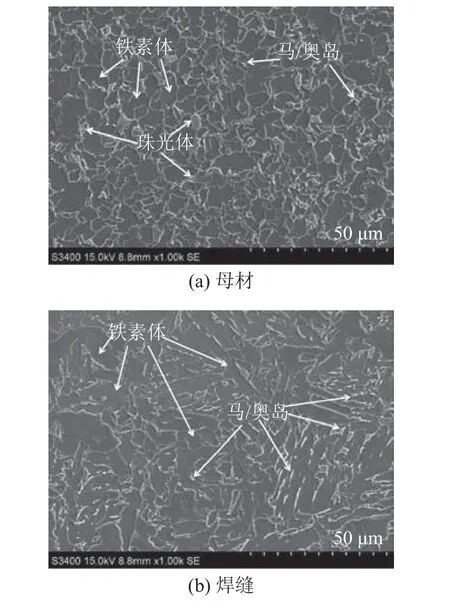

所用材料的显微组织如图3所示,热轧态组织为等轴铁素体、珠光体及少量马/奥岛的多相组织,焊接接头的组织为快冷后形成的贝氏体(铁素体与马/奥岛的混合)组织。

图3 SEM组织Fig.3 SEM microstructures

2.2 疲劳裂纹分析

2.2.1 热轧态

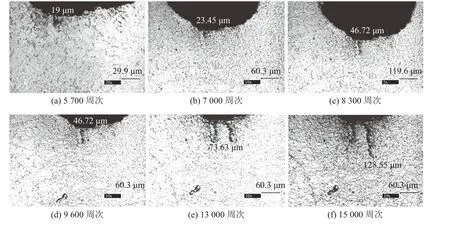

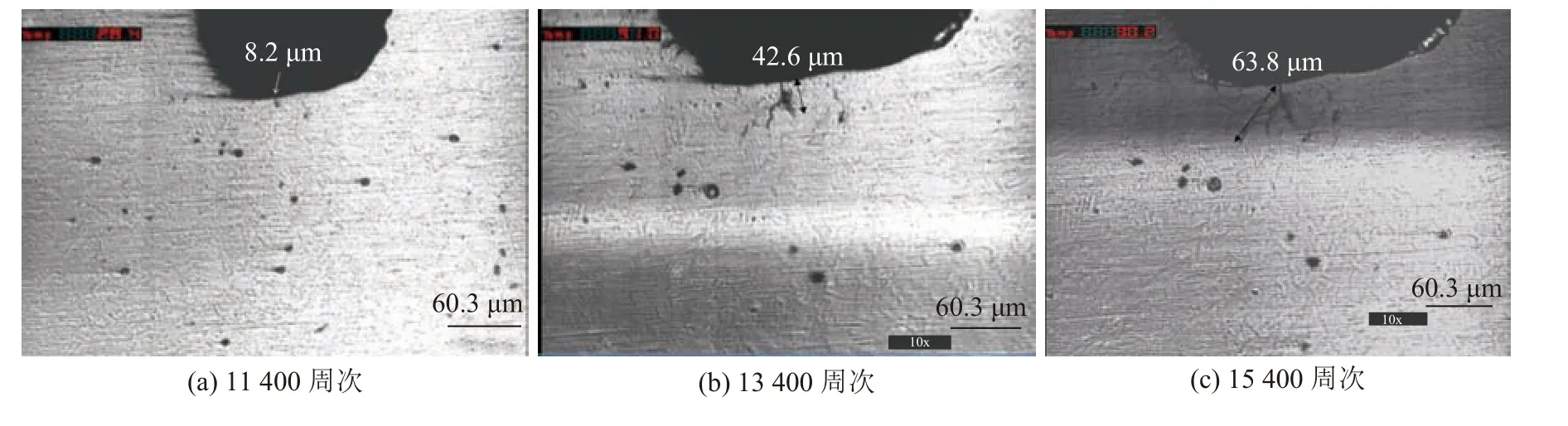

采用高温激光原位分析方法获得的热轧态不同疲劳周次下的疲劳裂纹的形貌如图4所示。通过照片对疲劳裂纹长度进行测量,结果见表2。

图4 不同疲劳周次下热轧板的疲劳裂纹形貌Fig.4 Fatigue crack morphology of hot-rolled plate under different fatigue cycles

表2 不同疲劳周次下热轧板的疲劳裂纹长度Tab.2 Crack length of hot-rolled plate under different fatigue cycles

由图4可见:该试样在疲劳5 700周次时最早萌生疲劳裂纹;但是,到13 000周次时,出现了另外一条疲劳裂纹。右侧后萌生的疲劳裂纹快速扩展,并且,其长度在后续的疲劳过程中超过左侧先萌生的疲劳裂纹并成为主裂纹,右侧裂纹发生闭合效应。

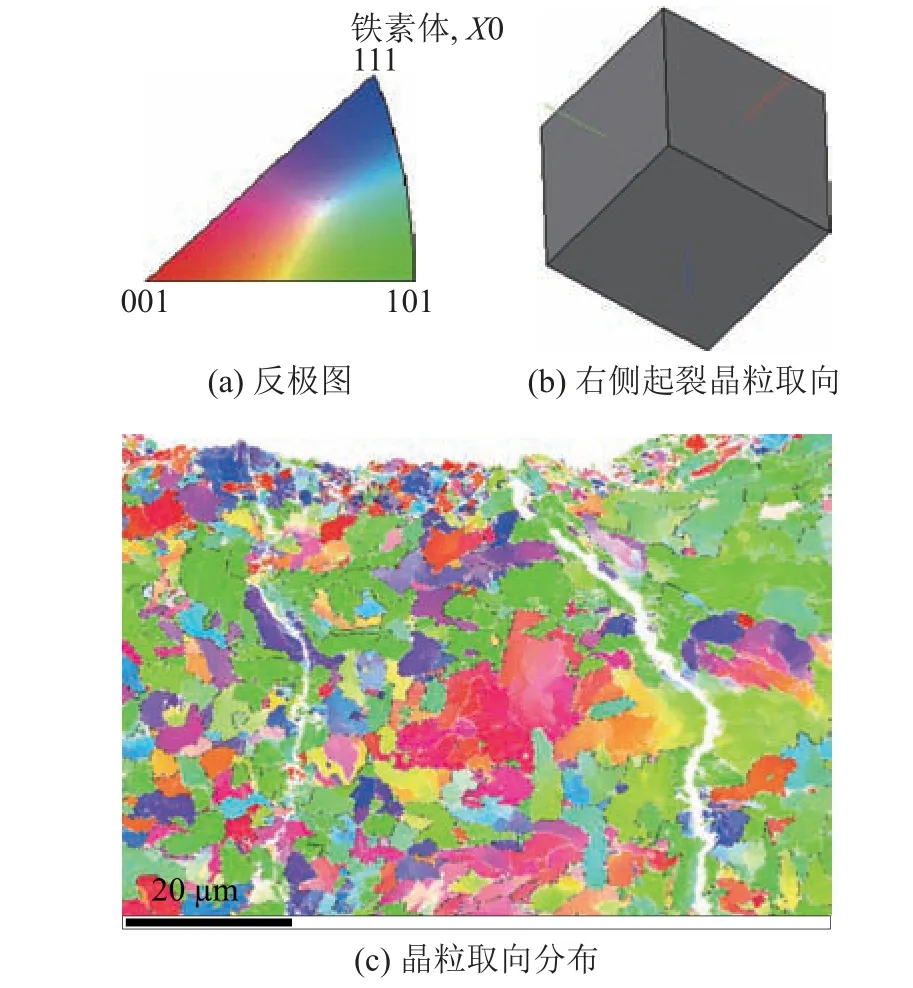

图5为该试样的EBSD分析结果。由图5可见,因应力集中,在疲劳载荷的作用下,样品缺口位置表面出现一层与内部晶粒尺寸明显不同的细晶组织。通过有限元计算可知,该形状缺口样品的应力集中系数为1.3,疲劳载荷最大强度为305 MPa,乘以应力集中系数,缺口位置的最大强度为396.5 MPa,仍远低于该试验静态加载下的屈服强度。该结果说明,在低于屈服强度的疲劳载荷作用下,基体晶粒组织仍然可能发生局部的塑性变形,塑性变形过程中位错的塞积形成新的晶界,最终形成细小的晶粒层。由图5还可知,左侧起裂位置的晶粒为蓝色晶粒,反极图(晶粒为蓝色晶粒,反极图(图5(a))给出了晶粒的取向与颜色分布。该位置的{111}晶面法线平行于X轴方向,{111}晶面并不是铁素体的滑移面,该疲劳裂纹在后续的扩展过程中先是穿晶扩展,在遇到紫色晶粒后转向沿晶扩展,裂纹方向也同时发生转变。左侧裂纹在扩展过程中,遇到不同颜色的晶粒,扩展路径中晶体取向变化非常明显,这可能是导致该侧疲劳裂纹后续停止发展的原因。后出现的右侧裂纹整个扩展路径基本上为绿色晶粒,即{110}晶面法线平行于X轴方向,疲劳裂纹刚好可以沿着{110}滑移面向前扩展,这也很好地解释了为何右侧疲劳裂纹扩展速度快。

图5 热轧板疲劳试样的EBSD晶体取向分布Fig.5 EBSD crystal orientation distribution of hot-rolled plate fatigue sample

2.2.2 冷变形态

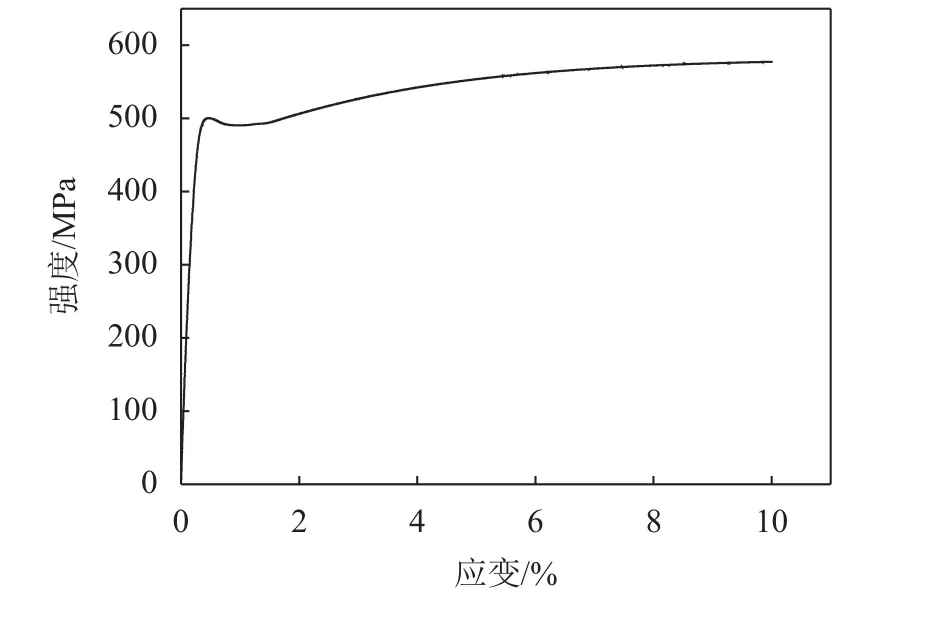

通过模拟计算,整个轮辋制造过程中最高的应变约10%。结合该计算结果,这里将RS590钢板进行冷变形拉伸10%。图6给出RS590试样冷变形10%过程的应力-应变曲线。冷变形前其屈服强度为500 MPa,冷变形后试样的屈服强度增加到577 MPa。

图6 RS590试样冷变形10%的应力-应变曲线Fig.6 Stress-strain curve of RS590 specimen deformed by 10%

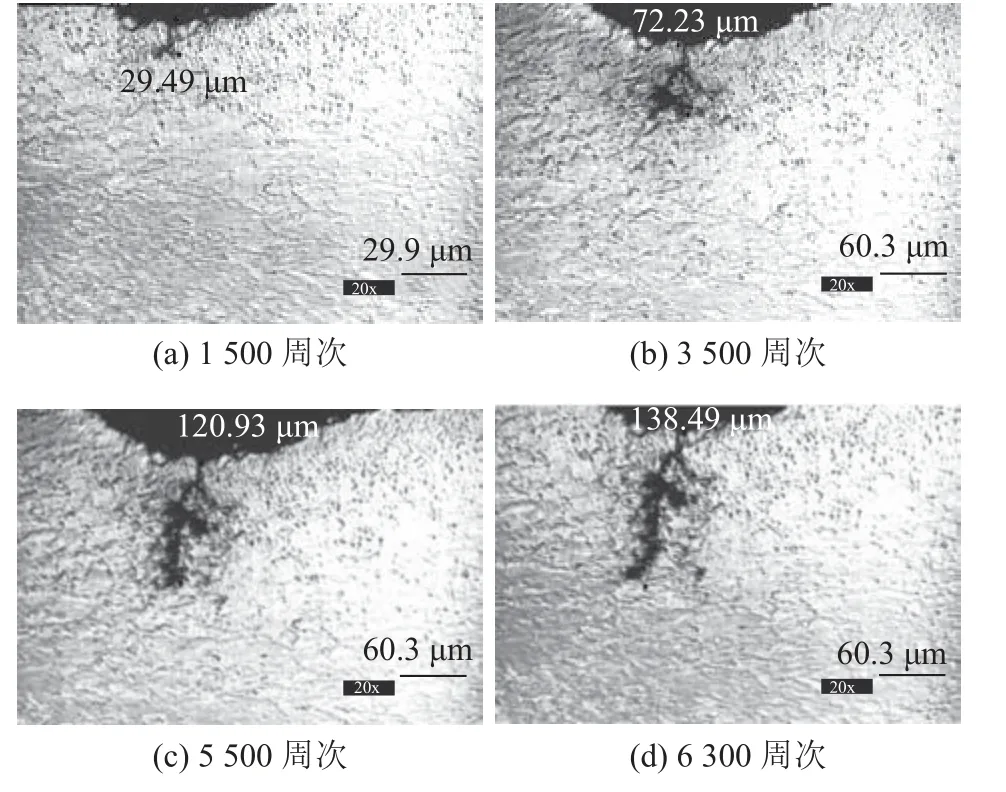

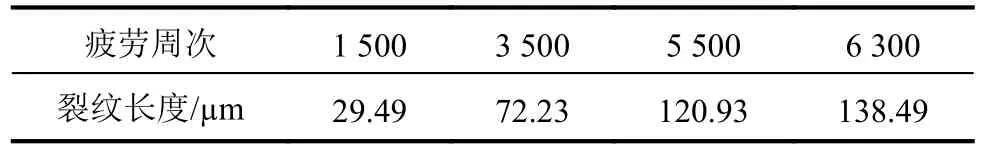

冷变形态疲劳试验的设置与热轧态完全相同。图7为冷变形10%板不同疲劳周次下用高温激光显微镜观察到的疲劳裂纹形貌。

图7 不同疲劳周次下冷变形10%板的疲劳裂纹形貌Fig.7 Crack morphology of 10% deformed plate under different fatigue cycles

表3给出了不同疲劳周次下疲劳裂纹长度。

表3 不同疲劳周次下冷变形10%板的疲劳裂纹长度Tab.3 Crack length of 10% deformed plate under different fatigue cycles

由图7可见,冷变形10%后,样品在1 500周次下就产生了疲劳裂纹,在随后的裂纹扩展过程中裂纹出现明显的分岔特征。这说明疲劳加载前的预变形导致的残余应力使得样品在疲劳早期就迅速萌生裂纹,并且裂纹尖端出现多个滑移系同时开动的塑性变形特征,导致疲劳裂纹呈现分岔特征。与热轧态相比,冷变形态的疲劳载荷设置完全相同,但裂纹萌生时间缩短,说明通过变形强化提高屈服强度的方式将导致疲劳裂纹萌生时间缩短。由此可见,冷变形导致构件的疲劳寿命降低。

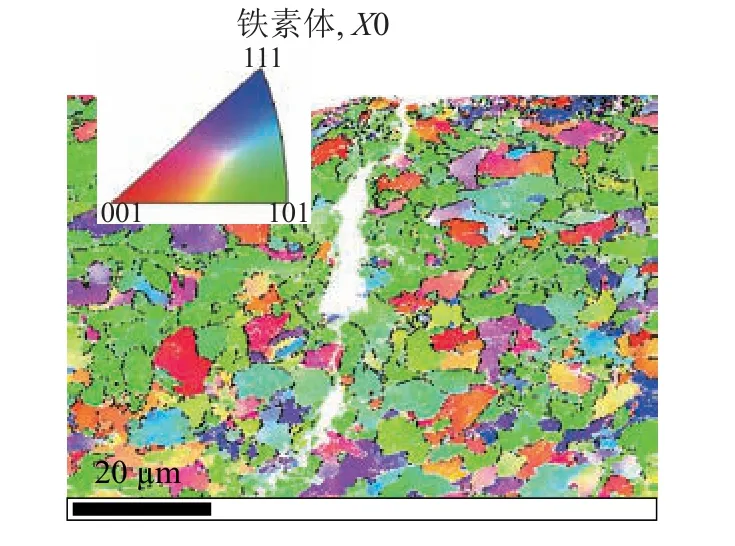

图8为冷变形后疲劳试样的EBSD分析结果。由图8可见,与热轧态样品相似,在缺口表面也形成了一层细晶粒组织层。疲劳裂纹的扩展路径也同样沿着绿色的晶粒,即{101}晶面法线平行于X轴方向的晶粒。这些晶粒的{101}滑移面刚好与裂纹扩展方向一致。这说明疲劳裂纹的萌生和扩展与位错运动、塑性变形密不可分。塑性变形导致样品的屈服强度提高,但屈服强度提高并未如文献资料[26]报道的使样品的疲劳强度提高;正相反,塑性变形以变形强化方式提高屈服强度,导致疲劳裂纹在更早的疲劳周次下萌生,变形强化反而可能导致疲劳寿命缩短。

图8 冷变形10%板疲劳试样的EBSD分析Fig.8 EBSD analysis of fatigue specimen with 10% predeformation

2.2.3 焊接态

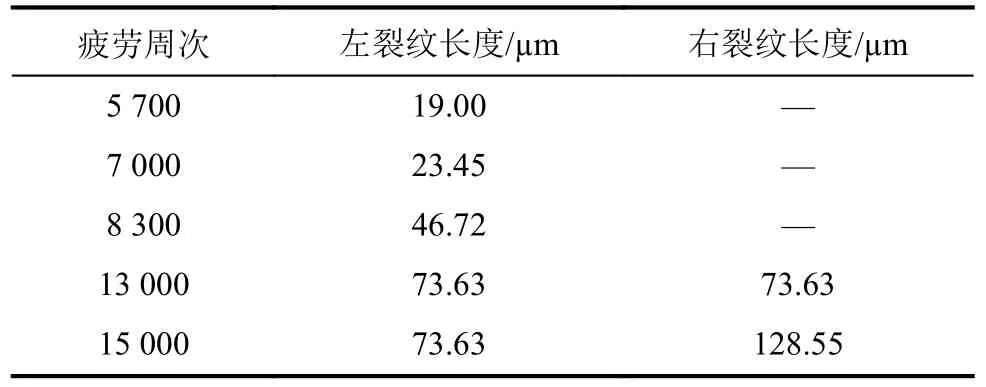

RS590焊接样品取自某车轮厂,焊接方式采用闪光对焊。疲劳试验设置与前面样品完全相同。在焊接区中心开缺口,考察焊接区组织的疲劳性能。不同疲劳周次下疲劳裂纹形貌如图9所示,裂纹长度见表4。

图9 不同疲劳周次下焊接接头的疲劳裂纹形貌Fig.9 Crack morphology of welded sample under different fatigue cycles

表4 不同疲劳周次下焊接接头疲劳裂纹长度Tab.4 Fatigue crack length of welded sample under different fatigue cycles

由疲劳周次与疲劳裂纹长度变化可见,焊接接头的疲劳裂纹萌生寿命最高,当疲劳周次达到11 400时才出现疲劳裂纹。裂纹形貌与冷变形10%板相似,呈现分岔式特征。

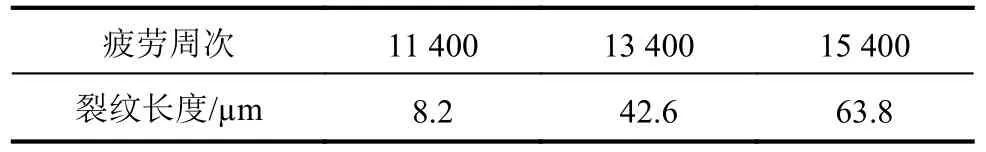

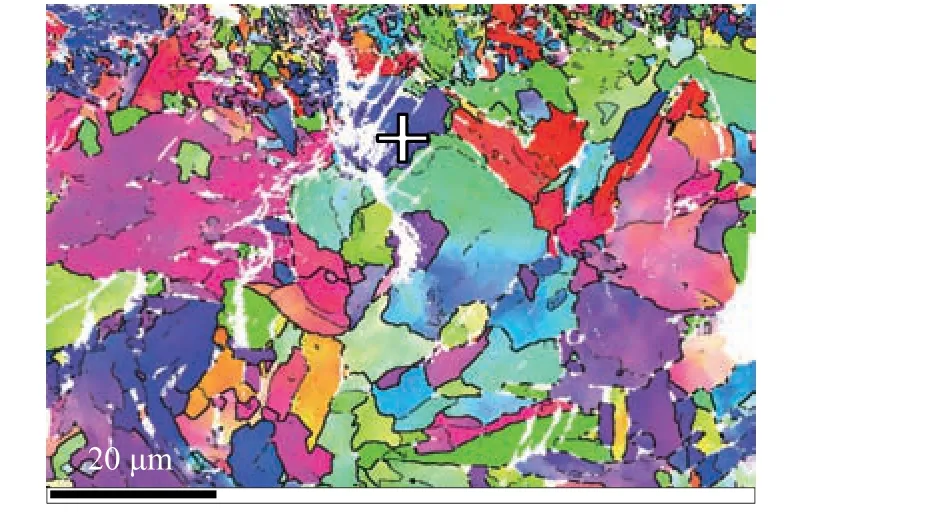

图10给出了焊接样品疲劳裂纹区的EBSD分析结果。由图10可见,在试样表面也形成了明显的细晶组织层。裂纹分叉区域附近的晶粒内部存在大量的滑移线,通过滑移线所在晶粒的极图(图11)分析可知,滑移面为{112}晶面。从EBSD结果分析可知,裂纹扩展初期萌生在晶界位置,然后沿晶界扩展,并在晶界处分叉。

图10 焊接接头裂纹附近EBSD分析结果Fig.10 EBSD analysis of the crack for welded joint sample

图11 图10中十字晶粒的极图Fig.11 Polar diagrams of cross marked grain in Fig.10

2.3 疲劳裂纹对比分析

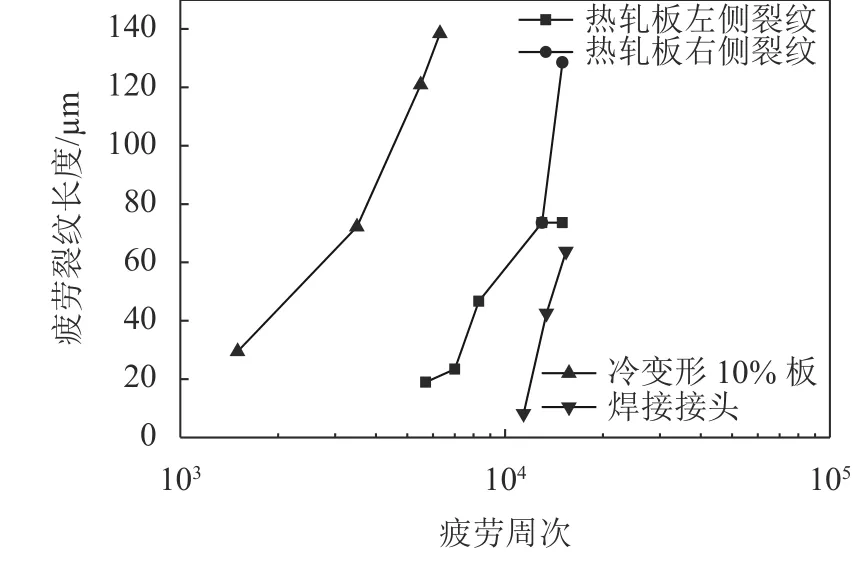

图12给出了3种不同状态样品的疲劳裂纹长度随疲劳周次的变化规律。由图12可见,热轧板两侧裂纹正好相互衔接,左侧停止生长,裂纹生长转到右侧裂纹上,形成完整的疲劳裂纹生长曲线。3种材料对比可知,焊接接头的疲劳裂纹起裂最晚,冷变形10%板的裂纹萌生最早,热轧板介于二者之间。

图12 疲劳裂纹长度随疲劳周次的变化Fig.12 Relationships between crack length and fatigue cycles

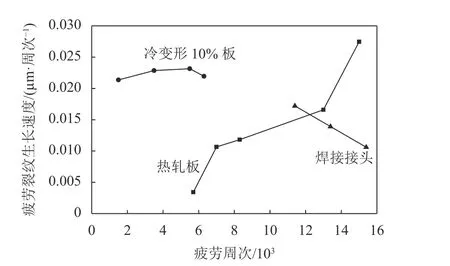

对图12曲线求导,可以获得不同疲劳周次下疲劳裂纹的扩展速度曲线,结果如图13所示。由图13可见:冷变形10%板不仅疲劳裂纹萌生早,而且裂纹的扩展速度也相对较快,尤其在初始阶段。热轧板的疲劳裂纹扩展速度呈现由慢到快的逐渐变化过程,开始阶段扩展速率较低,然后进入缓慢增长区;随着裂纹长度的增加,应力强度因子也必然随之增大,裂纹扩展速度迅速提高。焊接区的裂纹萌生最晚,但是裂纹扩展的速度比热轧板快,比冷变形10%板慢。

图13 疲劳裂纹生长速度随疲劳周次的变化规律Fig.13 Relationship between fatigue crack growth rate and fatigue cycles

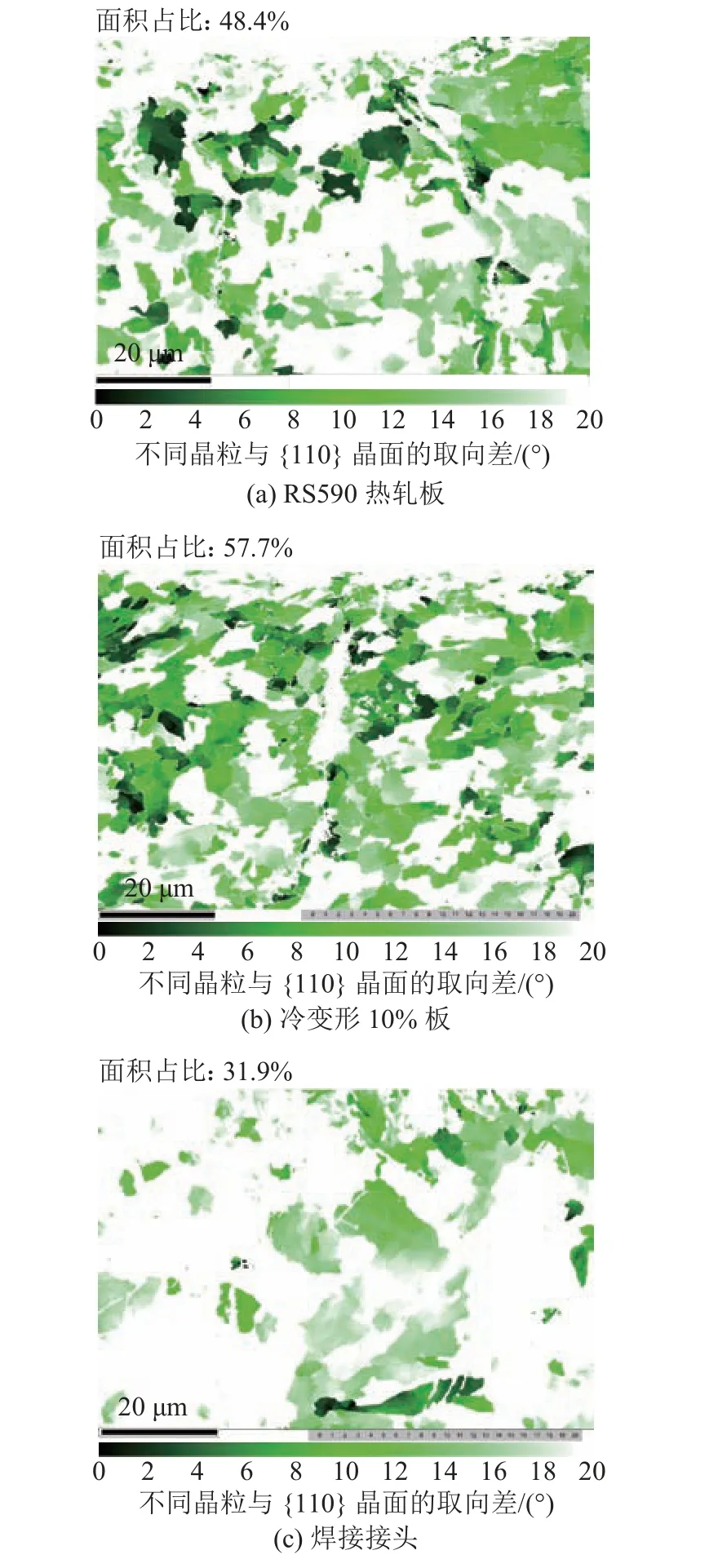

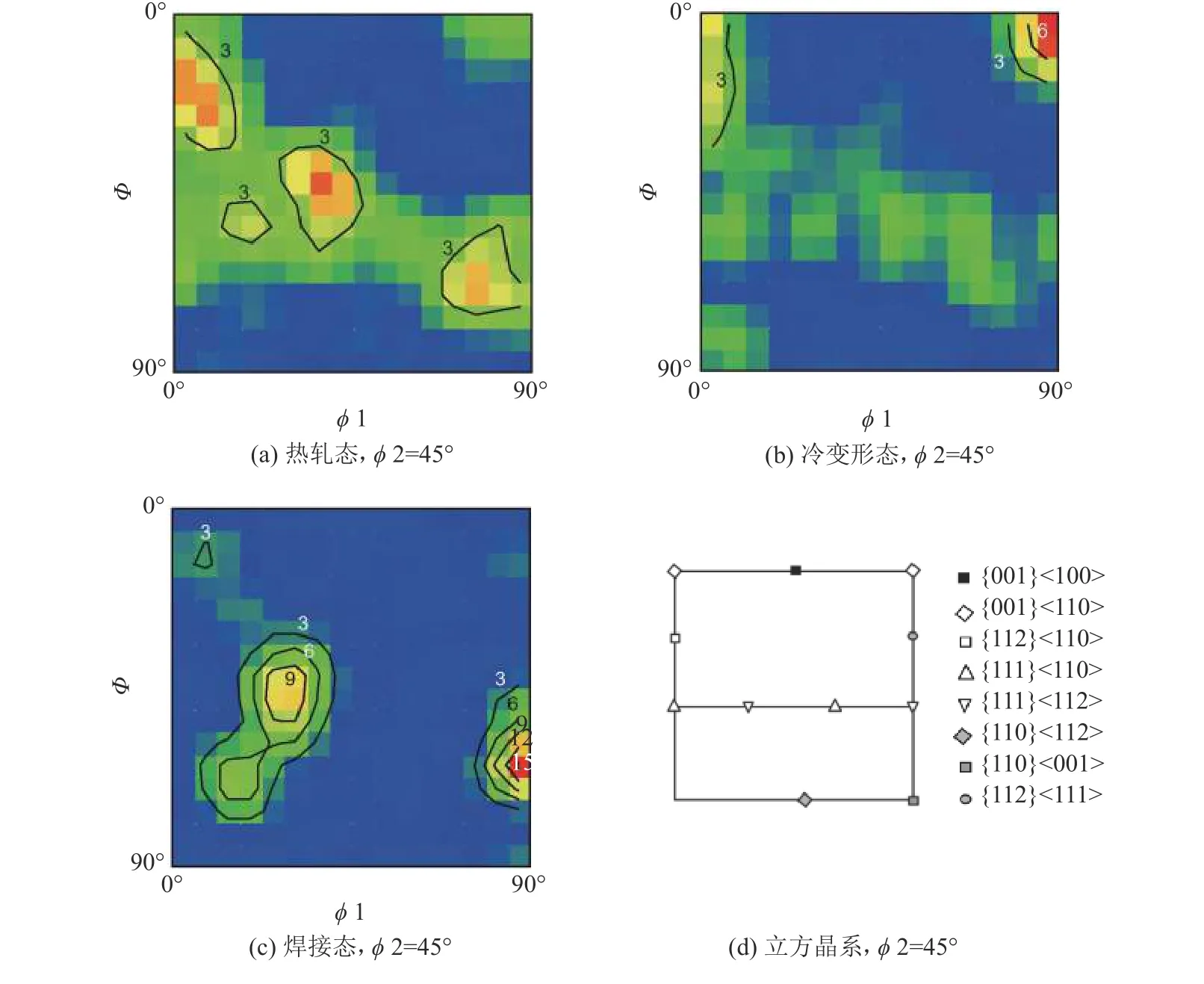

通过2.2节的分析可知,疲劳裂纹的萌生与滑移面有密切关系。如果{110}晶面法线与应力加载方向平行,滑移面则刚好平行于裂纹扩展方向,则疲劳裂纹容易萌生。采用EBSD分析软件分别统计分析3种不同状态下样品{110}晶面平行于X轴方向的晶粒比例,结果如图14所示。

图14 不同形态{110}晶面平行与X轴的晶粒Fig.14 Different statute of grains with {110} normal of crystal plane parallel to X axis of weld plate

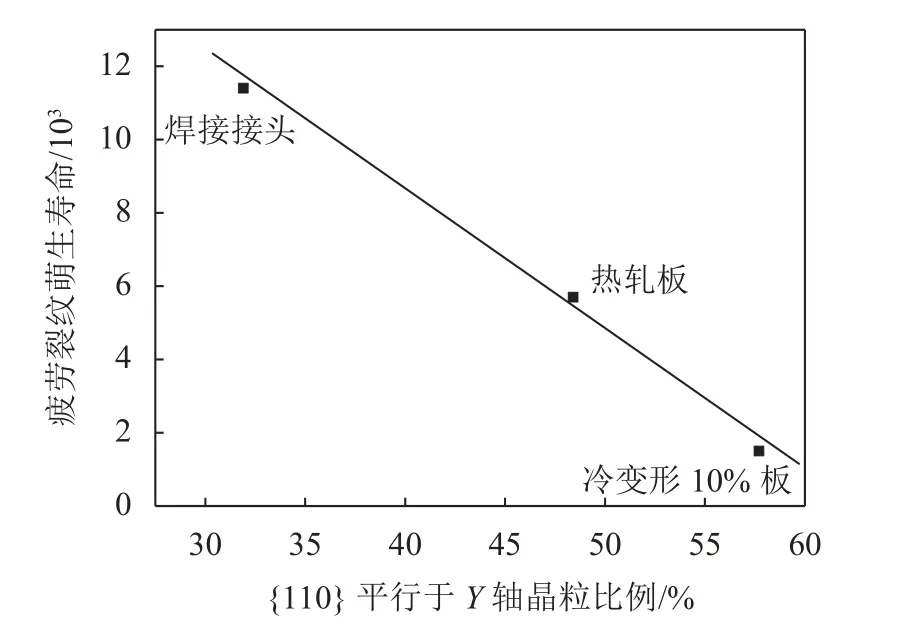

由统计结果可见:冷变形10%板{110}晶面平行于X轴的晶粒比例最高,为57.7%;热轧板次之(48.4%);焊接接头比例最低,只有31.9%。绘制该晶粒比例与裂纹萌生寿命关系曲线,如图15所示。由图15可见,两者呈线性关系。这一结果进一步验证了晶体取向是影响材料疲劳寿命的重要因素之一。

图15 {110}晶面比例与疲劳裂纹萌生寿命的关系Fig.15 Relationship between {110} crystal plane ratio and fatigue crack initiation life

图16为3种样品的取向分布函数,可以看出样品织构类型。由图16可见:焊接态样品织构强度最高,主要为{111}<112>型织构;冷变形态样品织构强度次之,织构类型为{001}<110>织构;热轧态样品织构强度最低,主要表现为较弱的{112}<110>和{111}<112>型织构。结合前面对疲劳萌生寿命的分析推测,{001}<110>型织构强度与疲劳裂纹萌生寿命直接相关。

图16 3种样品取向分布函数Fig.16 Orientation distribution function diagrams of three samples

3 结 论

通过对590 MPa车轮钢热轧态、焊接态、冷变形态3种样品的原位疲劳分析可以得出以下结论:

1)3种状态疲劳裂纹起裂时间由早到晚依次为冷变形态、热轧态、焊接态。

2)3种状态裂纹扩展速率由高到低依次为冷变形态、焊接态、热轧态。

3)疲劳裂纹的萌生与位错滑移过程密不可分,铁素体组织中{001}<110>织构强度是影响材料疲劳寿命的重要因素。

4)3种不同状态材料的疲劳断裂都与铁素体的局部塑性变形有关,塑性变形引起位错滑移、塞积并形成疲劳裂纹。

5)降低位错密度及{001}<110>织构强度可以提高疲劳寿命。