插座插套的夹持力系数衰减因素研究

2023-05-25王万松龚光辉施狄余林茂刘俊芳

王万松 龚光辉 马 腾 施狄 余林茂 刘俊芳

(宁波公牛电器有限公司 慈溪 315314)

引言

目前插座国标的寿命标准较低,仅5 000 次[1],难以胜任机场、车站等公共场所频繁使用的需要。为此能源部于2021 年又专门最新出台了公共插座的行业标准,寿命要求提升至20 000 次[2]。但目前电工行业插座的寿命普遍在5 000~10 000 次之间,因此急需高寿命插座技术。插套作为影响插座寿命的主要因素,插套性能提升的研究非常关键。公牛公司作为行业头部企业,始终致力于产品安全和性能的研究,经分析,插套寿命的核心影响因素之一是夹持力系数的衰减速度。

因此,本文针对夹持力系数的衰减因素进行研究,并提出优化方向。

1 插套夹持力计算

1.1 铜材力学参数的采集和有限元校核

插套是用铜带经冲压工艺制作而成,因此首先需要对铜材的折弯参数进行测试采集,然后与有限元分析结果对比,经过修正后,确定后续有限元分析使用的力学参数。使用ABQUS 软件对铜片弯曲进行有限元力学分析,通过调整弹性模量(E=110 GPa),屈服强度(425 MPa),硬化模量(应变0.35 时应力600 MPa ),仿真和试验结果基本一致。

1.2 拔出力计算:冲压与插拔力有限元计算对标

铜材力学参数确定后,需要对插套成型过程进行仿真和夹持力的计算。首先提取了一个插套的模具加工图纸,根据实际加工步骤,进行有限元模拟。使用模具A 的3D 和ABQUS 模拟四步冲压过程,仿真得到的插套开口大约0.1 mm,真实冲压得到的插套开口是(0.1 ~0.2 )mm,两者基本一致。所使用的材料参数为,弹性模量E=(105 ~115)GPa),屈服强度(420 ~430)MPa 和硬化模量(应变0.35 时应力600 MPa)。

由于插套及插头插销的主要材质都是铜材,其硬度接近,因此插套与插销之间的磨损可看做“黏着磨损”[3]。根据库仑摩擦定律[4],得出插销拔出力F(等于摩擦力f之和)与插套夹持力N(即正压力)之间的关系:

式中:

F—插销的拔出力;

f—插销的摩擦力;

µ—插销与插套的表面摩擦系数;

N—插套的夹持力。

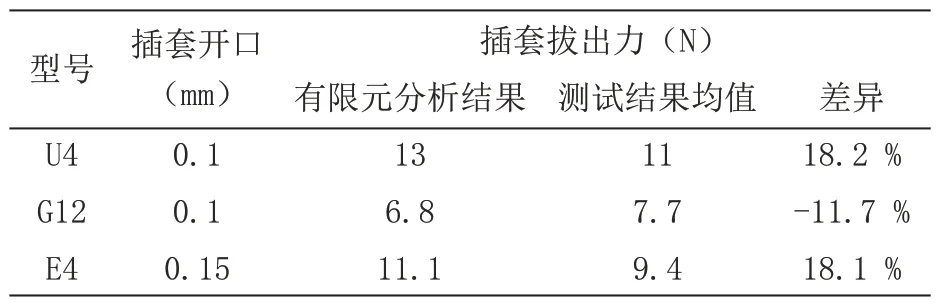

前期经过大量试验得出其动摩擦系数μ=0.17。然后通过有限元计算得出夹持力的大小,采用了3 个型号的样品进行比对,如图1 和表1 所示。由于夹持力值N 不好测试,因此采用拔出力值F 进行比较,使用专用设备测试。从图中可以看出,实际插销和插套之间的摩擦系数μ 存在波动性,因此须尽量剔除其影响。

图1 拔出力分析和测试

表1 拔出力对比

2 插套夹持力系数衰减研究

2.1 何为夹持力系数

根据经验可知,插套的夹持力N 随着使用次数增加而下降,假设插套初始开口为0,磨损量d=0,摩擦系数µ也是常数,因此它可以用夹持力系数k 来表示。根据前文的结论,拔出力F 公式如下:

式中:

F—插销的拔出力;

µ—插销与插套的表面摩擦系数;

N—插套的夹持力;

k—插套的夹持力系数;

d—插套的磨损厚度。

夹持力系数k 与插套的材料、形状和尺寸密切相关。它究竟是如何变化的,是接下去研究的重点。

2.2 夹持力系数衰减理论研究

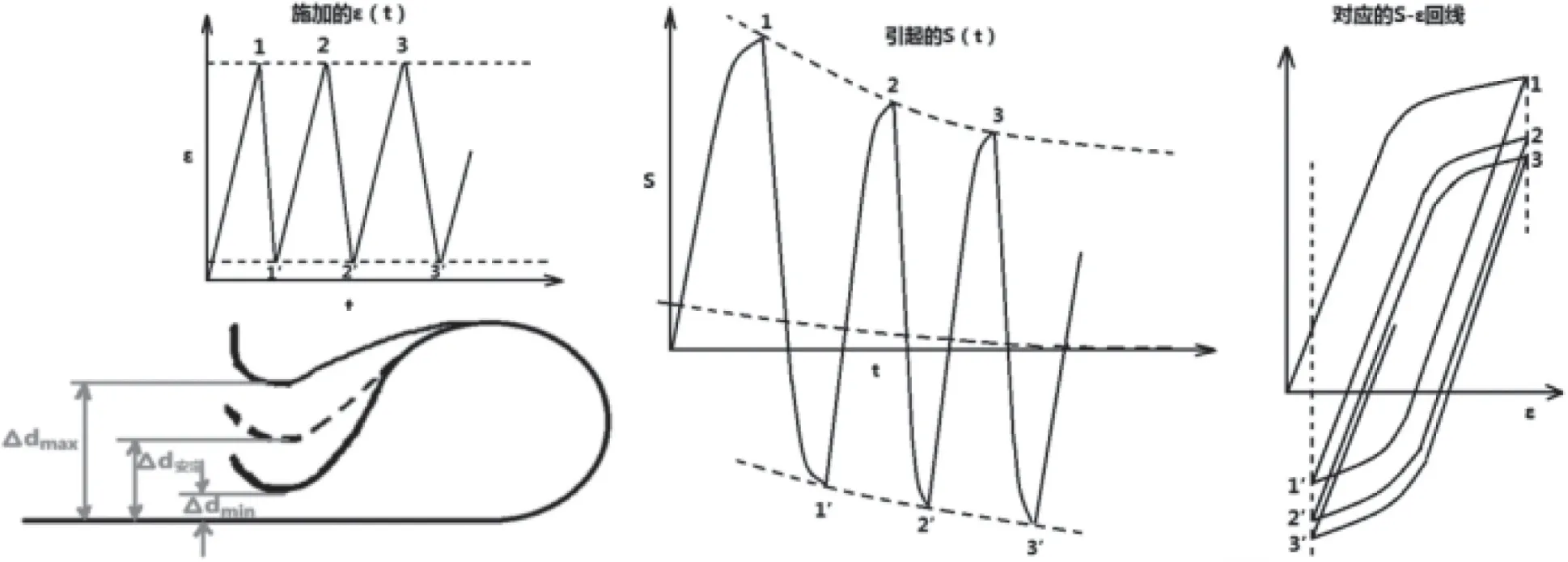

根据金属循化塑性安定理论[5]:金属发生一定拉伸塑性变形后应变为εmax,反向加载使发生拉伸塑性变形的区域受压,应变为εmin。反复循环一定次数后,平均应力从正值变成0。循环塑性软化的现象应该是正向塑性变形和反向塑性变形叠加相互作用产生的。根据循环塑性安定理论,插套的夹持力变化应该是一个缓慢下降的过程。

插套反复受载,撑开时发生正向塑性变形,卸载后弹性部分会迫使塑性部分发生一定反向变形,但是会不会发生反向塑性变形?如图2 所示。理论上较难得知,需要试验。

图2 金属的循环塑性安定理论演示

2.3 夹持力系数衰减试验

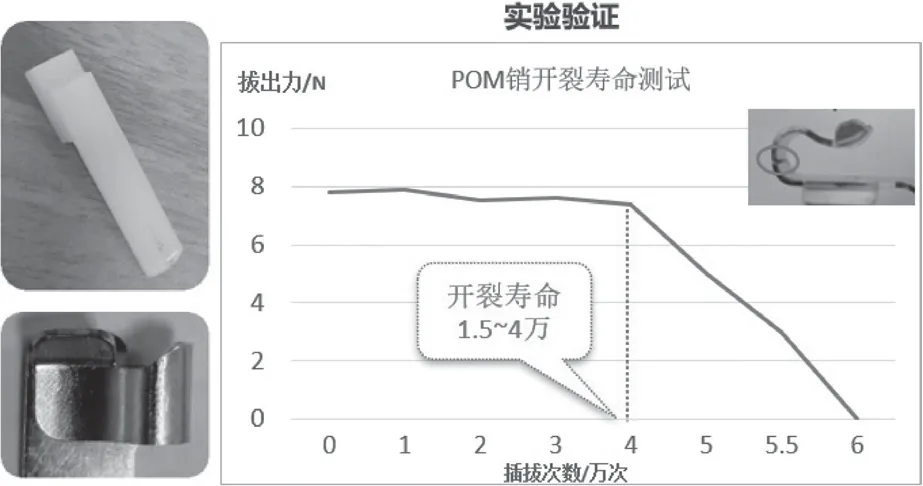

为了确定插套是否遵循循环塑性安定理论,我们专门设计了以下试验:为确保试验过程中无磨损,摩擦系数也不会发生较大改变,因此使用塑料POM 材料制作的插销,对多种型号的插拔寿命试验。

在试验过程中测试插套的拔出力。对多种插套多个样本测试后发现,即便是已经1.5 ~4 万次插拔后拔出力依然没有显著变化,但是一旦过了1.5 ~4 万次后就有可能发生拔出力突然降低的现象,经过检查发现结构已经开裂,如图3 所示。

图3 POM 插销测试插套寿命

可见循环塑性软化现象对插套是不存在的,原因可能是插销把插套撑开后,并没有力把插套拉到原来的初始位置,插套并没有发生反向塑性变形。

2.4 夹持力系数衰减因素研究

由上述可知,如何延长开裂寿命是保证插套使用寿命的关键。根据材料学理论、有限元计算和实际经验,识别出插套包圆直径Ø、材料纹理Good way/Bad way 和包圆圆度等3 个主要因素。

2.4.1 包圆直径Ø

为了了解包圆直径大小对于折弯应力的影响,我们进行了有限元分析。原始的插套包圆半径R=3.5~4 mm较小,冲压后存在极大的残余内应力,如图5 所示。改进的插套包圆半径R=4.5~5 mm 较大,冲压后残余内应力大幅度降低,灰色的屈服区域非常少。残余应力的减小,有助于降低插套插入前后的平均等效塑性应变,增加插拔开裂寿命。因此包圆直径越大,插套开裂寿命越高。但是实际工程应用中,包圆直径的大小受到结构空间以及成本的制约,须根据实际情况进行优选。

图4 夹持力系数衰减因素

图5 不同包圆直径有限元应力分析

2.4.2 材料纹理Good way/Bad way

根据铜材生产厂家博威公司提供的某型号铜材的数据,金属板材Good way 的折弯性能远远好于Bad way。具体表现折弯半径与材料厚度的比值R/T 值,R/T 值越高,说明材料折弯性能越差,如图6 所示。

图6 铜材轧制与折弯方向说明

因此我们使用POM 销,对同一个插套但不同纹理加工的样品进行测试。结果表明:Good way 开裂寿命大大高于Bad way,如图7 所示。同一插套,使用Good way制作时,开裂寿命达到7 万次以上。而使用Bad way 制作时,开裂寿命仅4.5 万左右。

图7 材料纹理不同开裂寿命测试

2.4.3 包圆圆度

根据经验和有限元分析,包圆圆度好坏,关系到插套的包圆处的冲压残余应力大小,故而影响插套的疲劳寿命。为了进行验证,我们对同一个插套分别用两个不同的试验模进行制作,以做出不同的包圆效果。包圆效果好的插套,包圆内侧增加了定型销,如图8 所示。经过对包圆度不同的插套进行POM 插销寿命测试发现,包圆圆润的插套开裂寿命比包圆不好的样品高1.5 万次以上。因此插套包圆圆度越好,其开裂寿命越高。要注意模具工艺的改进,我们在实践中还发现,增加冲压成型的步骤,也可以改善包圆圆度。

3 结语

本文对插座插套的成型过程进行了有限元仿真。并对插套的夹持力系数衰减的理论依据进行了探讨,然后通过有限元分析和试验,弄清了插套夹持力系数衰减的过程。最后对夹持力系数衰减因素,包圆直径Ø、材料纹理good way/bad way 和包圆圆度等进行了研究,并找到了优化方向。

本次研究成果对于高性能插套的设计,有重要的指导意义。可以使插座制造商以最优的成本,最快的速度设计出满足特定寿命要求的插套。可以省去工程师们反复试错造成的资源浪费,社会意义重大。