不锈钢圆筒状全预混燃烧器的设计与验证

2023-05-25余浩伦张锦梁

余浩伦 张锦梁

(广东万和新电气股份有限公司 佛山 528325)

引言

随着国家环保、节能政策的发布实施,发展低碳经济,在全社会积极实施节能减排措施已经成为我国经济与社会发展的总目标之一。在燃气具行业中,完全预混式燃烧具有燃烧速度快和单位容积热强度高等特点,并在过剩空气系数较低的情况下,燃烧后的污染物排放量都非常低,所以成为燃气锅炉中节能减排燃烧方式的发展趋势。然而在欧洲市场中,已全面实行采用全预混冷凝式燃气采暖热水炉产品进行采暖的强制要求,当前我国也在大力推广和实施低排放标准要求,并逐步引进全预混冷凝式燃气采暖热水炉产品在我国的使用,所以全预混燃烧产品也将成为国内市场的发展趋势。本文介绍了全预混不锈钢圆圆筒状燃烧器的设计及测试效果。

1 完全预混式燃烧

燃气全预混燃烧式指燃气在燃烧前与足够的空气进行充分混合,在燃烧的过程中不再需要供给空气的燃烧方式[1],其火焰传播速度极快,燃烧腔的容积热强度也极高,能在瞬间燃烧完毕,所以火焰很短甚至看不见,又称无焰燃烧。而且采用全预混燃烧方式的火焰稳定性较差,非常容易产生回火现象,因此在设计全预混燃烧器时,必须优先考虑燃烧器其结构应尽可能使燃气与空气均匀混合以及气流速度场的均匀效果,并确保气流速度在最低负荷运行状态下大于火焰的传播速度[2]。所以设计适合的燃烧器头部的燃烧火孔型式来稳焰是非常重要的。

2 完全预混式燃烧器

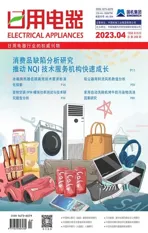

目前,市场上的全预混冷凝式壁挂炉使用的全预混燃烧器均为鼓风式全预混燃烧器,主要包括:平板形、半球形和圆柱形,其中圆柱形应用居多。全预混燃烧器通常有不同的材料,包括:陶瓷板红外线燃烧器,金属纤维全预混燃烧器和金属板(如不锈钢)式全预混燃烧器[3],如下图1 所示。

图1 常见几种完全预混式燃烧器

完全预混式燃烧器由混合装置及头部两部分组成,燃气与空气在混合装置内部进行混合均匀经喷头被点燃后,在头部表面进行燃烧。然而在壁挂炉的整体燃烧系统组成配件主要包括:全预混燃烧器、鼓风机、混合装置和燃气比例阀,如图2 所示。

图2 燃烧系统组成配件及原理简图

其原理如下简述:主控制器检测有热需求时,变频鼓风式风机启动,然后燃气阀电磁阀打开,燃气导通,燃气与从混合器进入风机的空气在混合器内部进行完全混合,并经过风机混合均匀后进入燃烧器的内部室腔,经室腔分配后从燃烧器的火孔流出,混合气遇到点火探针的电弧火花点燃,进行全预混燃烧[3]。

3 完全预混式燃烧器的设计

3.1 火孔头部的结构设计

进行完全预混式燃烧的条件是:第一,燃气与空气在着火前预先按化学当量比混合均匀。第二,设置专门的火道,使燃烧区内保持稳定的高温。在以上条件下,因全预混燃烧的燃烧速度快,且火焰稳定性较差,所以需要设计一个稳焰结构。本文所介绍的是用金属做成的头部结构,由金属板冲压形成具有稳焰效果的一种设计,其火孔结构简图如图3 所示:包括主火孔和稳焰孔,其均可喷出火焰。主火孔开设在凸槽上,稳焰孔则开设在凸槽两侧,可燃混合物经主火孔(圆形火孔)和稳焰孔流出燃烧,由于稳焰孔阻力损失较大,使其的流速低于主火孔,故不易脱火。稳焰孔的火焰加热了主火焰根部,提高了主火焰防止脱火的能力。

图3 火孔结构简图

本文介绍的燃烧器是采用0.8 mm 厚度的不锈钢薄板加工制成,具有良好的耐高温,耐腐蚀和加工性能。热负荷设计为30 kW,使用燃气为天然气,为提高燃烧器的燃烧能力,同时保证燃烧的稳定性,本文设计的燃烧器头部尺寸如下:主火孔直径为0.95 mm,稳焰孔缝隙尺寸(长×宽)为6 mm×0.1 mm,主火孔与稳焰孔均为440 个,合计有效火孔面积约为575.7 mm²。

按下式(1)计算火孔热强度:

式中:

qp—火孔热强度(kW/mm²);

Q ——燃烧器热负荷(kW);

Fp—火孔总面积(mm2)。

可得本设计的燃烧器额定火孔热强度为qp=52.11×10-3kW/mm²;

为保证达到稳定的火孔出口流速和火孔热强度,燃气—空气混合物在头部必须具有一定的静压力,本设计采用强制鼓风式结构,燃烧所需要的空气依靠鼓风机提供,通过文丘里混合装置将空气与燃气进行完全预混,一次空气系数α′设计约为1.25 ~1.35。

按下式(2)计算火孔出口气流速度:

式中:

vp—火孔出口气流速度(Nm/s);

Hl—燃气低热值(kJ/Nm³);

a′—一次空气系数;

qp—火孔热强度(kW/mm²);

Q —燃烧器热负荷(kW);

Fp—火孔总面积(mm2)。

可得本设计的燃烧器火孔出口气流速度为vp=20.49 Nm/s。

3.2 燃烧过程强化设计

为进一步充分混合燃气与空气,在燃烧器(图4)进气端设置有导向叶片(图5),导向叶片固定在燃烧器头部轴向上,沿轴心垂直方向均布叶片与水平方向的夹角在30 度至55 度,中间有一圆形通孔,直径可为12~17 mm。通过导向叶片引导气流,产生径向和沿叶片夹角方向的多股气流旋转(图6)进入燃烧器腔体,旋转运动导致径向和轴向压力梯度的产生,它们反过来又影响流场,在燃烧器墙体内产生回流区,形成充分的紊流场,大大改善了混合过程,提高了混合效果。

图4 燃烧器

图5 导向叶片

图6 ANSYS矢量分析

4 实验验证

以下通过实验验证设计的合理性,将全预混燃烧器安装在我司某款型号冷凝式壁挂炉内,测试燃气采用标准气CH4,供气压力2 kPa。通过整机调节,对燃气比例阀在最高、最低负荷下进行空燃比调节,在全负荷段的运行状态下火焰呈蓝色短火焰,并在冷态点火及高、低负荷运行中未出现回火和脱火现象,运行效果良好,如图7 所示。

图7 最大、小负荷燃烧火焰

点火成功后,火焰能在1 s 内传遍整个燃烧器,并火焰分布均匀,层次清晰,点火期间无爆燃现象,全负荷段燃烧过程中没有发生回火、熄火和离焰等现象。点火稳定无噪音,各负荷段的燃烧稳定并无燃烧噪音。在测试样机的配置下,最小负荷底达3.3 kW,最大负荷高达30.9 kW,可实现负荷比为1:9 以上。NOX含量在最大额定热负荷约为12.9 mg/(kW·h),测试数值远低于测试要求目标值30 mg/(kW·h)。CO 含量在最大额定热负荷为(40~60)ppm,测试数值只有测试要求目标值100 ppm 的一半,总体燃烧性能指标参数符合预期的设计目标。

具体测试数据可见表1。

表1 试验测试数据表

经过连续的燃烧测试,发现主火孔并无高温燃烧腐蚀现象,但由于手板燃烧器样件的加工工艺问题,导致尺寸存在一定的误差,部分稳焰孔的尺寸有偏大的现象,并出现高温氧化腐蚀痕迹,尺寸达标处痕迹微小或无,见图8 所示。此现象证明主火孔和稳焰孔尺寸设计是合理的。

图8 燃烧器高温腐蚀

由表1 数据可知:最小负荷3.3 kW 时,按式(1)可得火孔热强度为5.73×10-3kW/mm²,按式(2)可得燃烧器火孔出口气流速度为2.25 Nm/s。

经测试验证,该全预混燃烧器能在理论设计的负荷范围内稳定燃烧,因此头部设计是合理的。

5 结论

1)通过现有一些全预混燃烧器外型结构的参考,对全预混燃烧器的关键尺寸进行了重新理论设计计算和结构仿真分析,提供一个符合设计要求的全预混燃烧器用于壁挂炉的实验研究。此全预混燃烧器通过理论计算设计的火孔出口气流速度和热强度,能在额定要求的工况下,形成了稳定的完全预混式燃烧效果,该全预混燃烧器的性能表现优异,壁挂炉整机测试的污染物排放量较低。

2)在长期燃烧的情况下,有部分高温燃烧腐蚀现象出现,为了能进一步实现更好的效果,延长燃烧器的寿命,消除火焰对燃烧器的影响。需适当调整火孔直径尺寸,并需调整结构,在生产工艺要求可行下,保证各尺寸偏差在符合要求的范围内。

3)对于减低燃烧温度的方法,另外还可以尝试在燃烧器内部增加冷却结构,对燃烧器头部进行一定的温度下降,此冷却结构不仅能冷却燃烧器头部还能预热未燃烧的混合气体,此结构技术要求较高,但可以进行手板件的试验研究。

另外,合理的燃烧器头部设计能够保证燃烧器在较大的负荷比范围内(本设计负荷比为1:9)稳定工作,匹配可调速鼓风机能大大提高燃烧器的适应性。常规大气式燃烧器由于额定火孔热强度设计较低,在小负荷时容易回火,大负荷时容易离焰,负荷比只能做到1 ∶3.3左右,大大限制了其适应性。