圆筒状热交换器的结构设计分析与验证

2023-05-25林伟雄甘少峰

史 铎 林伟雄 甘少峰

(广东万和新电气股份有限公司 佛山 528305)

引言

热交换器是燃气热水器关键的部件,能在不同流体间实现热量的高效传递,按结构分类的不同,可以将热交换器分为管壳式、肋片管式和板式换热等结构[1],燃气热水器以肋片管式热交换器居多。肋片管式主要由换热管、换热片等构成,其换热片上开设有供水管穿插的通孔,换热片吸收高温烟气中的热量,再将热量传递给穿过换热片的水管,与水管中的冷水进行热交换,实现换热。在热交换器的设计过程中,换热片管孔布置的差异,会使烟气流通的阻力不同,且热效率也会有所差别,不同结构特征对换热性能及耐久均有不同的影响。热交换器的形态,决定了燃烧器的结构布局,在很大程度上也限定了燃气热水器产品的整体形态。因此想要改变热气热水器的产品形态且保证产品的性能满足相关标准要求,这就需要对关键部件之一的热交换器进行结构形态上的改进设计。

1 热交换器结构设计

1.1 热交换器总体结构

如图1 所示,本热交换器组件由圆筒状热交换器组件、热交换器内筒、热交换器外筒及隔热件等零件组成,热交换器内筒、热交换器外筒均为圆筒状,翅片管热交换器安装于热交换器内筒中部。燃烧器嵌入翅片管热交换器内部,减少了燃烧器及燃烧室在燃气热水器占用的空间,同等额定负荷,燃气热水器结构可以设计得更小,本文热交换器外轮廓尺寸 d 设计为Φ160 mm。

图1 热交换器总体结构示意图

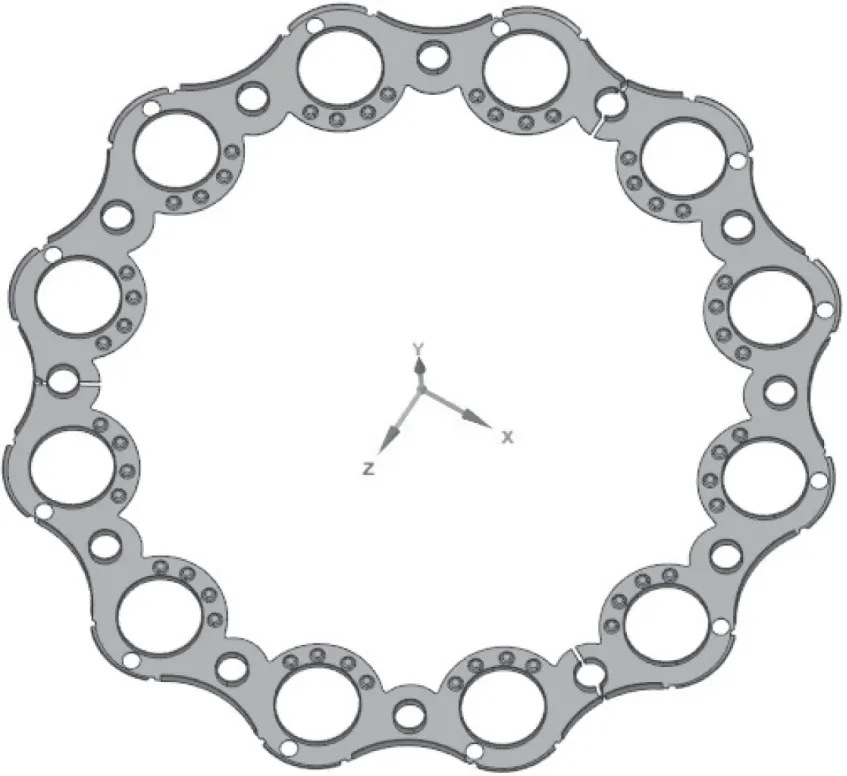

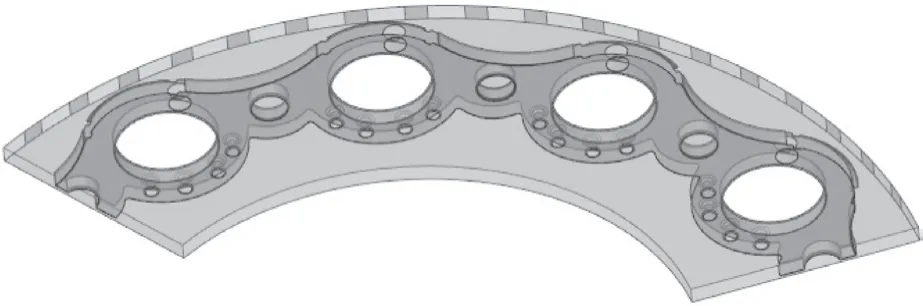

如图2 所示,本翅片管热交换器整体外形为圆筒状,由换热管、换热片、弯头等零件组成,12 根换热管圆周均布,换热管与弯头连接后形成水路通道。由于圆环状换热片开料成本较大,为提高材料的有效利用,如图3所示,本翅片管热交换器设计成三个换热模块组合而成,分片式安装,通过弯头及固定件使3 个换热模块连接成整体。整个热交换器84 片环状换热片按片间距2.3 mm安装于换热管上,两换热片之间的间隙形成烟气流通通道,燃烧器燃烧产生的高温烟气向四周扩散,换热后从换热片间隙排出,流向热交换器内筒与热交换器外筒形成的烟气通道内(见图1 烟气流动示意图)。

图2 翅片管热交换器图

图3 换热模块

1.2 换热片结构

换热片材质选用铜,铜的导热系数为397 ,相比不锈钢会有更好的热传导性能。如图4 所示,换热片单片成弧形状,结构包括安装孔、导流孔、阻流板及导流板等。

图4 换热片

安装孔为翻孔结构,换热管穿插于孔中并固定,在每个安装孔内侧设有4 个扰流凸台,用于增强换热片底部对高温烟气的扰动以此来增大对流换热系数,提高管前的换热效率。两安装孔间设置有导流孔,导流板、阻流板均错位设置于换热片外侧且阻流板位于导流孔后部。当换热片叠起时,如图4 高温烟气流动示意,高温烟气不能从阻流板处流出,换热后的烟气环绕管周后,从管后部的导流板流出。

高温烟气由导流孔两侧流向安装孔周边,绕换热管一周,使热量更好与换热管内的冷水完成热量传导。利用设置的阻流板,能够使高温烟气进一步朝向换热管的中后部流动,延长了高温烟气与换热片和换热管的接触时间,使得换热管与高温烟气接触更均匀、热交换更充分。

本换热片中特设计了带倾角的导流板,导流板与换热片板面的夹角为45 °,烟气从导流板处流出,受导流板的导向作用,穿过热交换器内筒上开设的孔隙进入与热交换器外筒形成的烟气流通腔内(见图1 烟气流动示意图),烟气在此流通腔内部分潜热再次被吸收传导给换热管后部,强化了热交换器的换热强度,提升了整体的换热效率。

2 仿真分析

2.1 换热片仿真模型建立

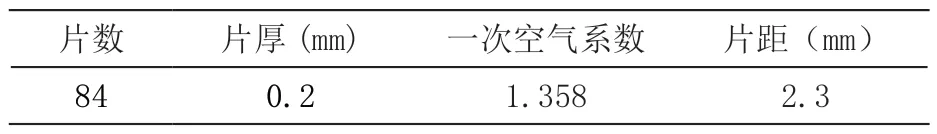

本圆筒状热交换器所配套的热水器燃烧方案为全预混式燃烧,在燃烧之前燃气与空气实现充分混合[2]。设计功率为25 kW,燃气种类为天然气。根据模型的特点如图5 所示,为减少计算量,计算将采用如图6 所示的几何模型[3]。将几何模型划分网格后使用Ansys Fluent 进行计算,换热片设计参数见表1,主要计算域设置如下:

图5 几何模型示意图

图6 计算用单片几何模型

表1 设计参数

1)烟气的物理参数根据烟气的组分采用拟合方法得到;

2)烟气入口设为速度入口,烟气的速度大小与温度根据热水器的负荷与空气系数计算得到;

3)烟气出口设为压力出口,静压大小设为0 Pa;

4)水管的内壁设为对流壁面条件,对流系数是基于14 L/min 的水流量采用Dittus-Boelter 公式[4]进行计算。

2.2 结果分析

燃气与空气在燃烧器表面燃烧产生高温烟气,高温烟气流经换热片后的温度及速度情况,体现了换换片的换热能力,分析结果如图7、8。

图7 烟气温度云图

图8 烟气速度云图

从图7、8 分析看,换热片烟气入口表面热流温度很高,换热片表面烟气流道狭窄的地方,烟气流速很高,随着烟气速度和温度边界层的堆积,烟气流速和传热速度逐渐变慢,对烟气出口平均温度及烟气出口平均速度结果见表2。

表2 烟气温度及速度

烟气出口温度,可用来说明热交换器的换热效率;烟气进、出口的压力损失,主要用来说明烟气排出时所受到的阻力。从计算数据可知,平均出口烟温较低,仅160 ℃,说明高温烟气的热量可以较好地被换热片传导至换热管内供管内冷水吸收;通过计算烟气进出口压降,压力损失为2.25 Pa,说明烟气在换热片间流通时受到的阻力较小。

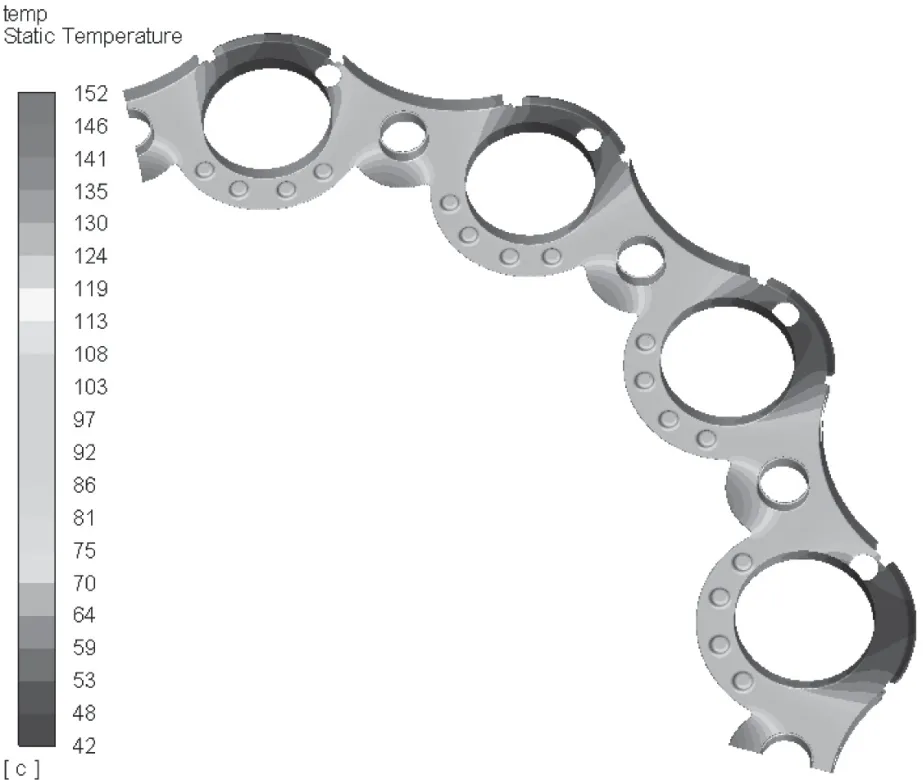

因考虑到本圆筒状热交换器的使用寿命,担心翅片表面出现局部过热的问题,因此又对换热片进行表面温度分布的计算分析,计算温度云图如图9 所示,导流孔周边温度最高,热量在此处积聚,但局部最高温度只有150 ℃左右,参考常规热交换器换热片的仿真计算经验来看,此温度比较安全,因此可以初步确定,本换热片传热效果较好,不会出现局部高温的问题。

图9 换热片表面温度

2.3 热交换器组件分析

本翅片管热交换器整体为圆筒状,将其简化为轴对称模型并进行计算,观察烟气温度在整个热交换器组件中的温度分布情况,按给定的热负荷,热交换器组件温度云图见图10。

图10 热交换器组件温度云图

从温度云图看,热交换器右端局部烟温较高,后期做样时,已减少了此处热交换器内筒的排烟通道,同时增加了隔热件1(见图1)的厚度并加强了整个燃烧室的密封程度。

通过数值模拟,得出热交换器的烟气速度、烟气温度及换热片表面温度分布情况,进一步了解了热交换器的换热性能。对热交换器组件进行综合计算,热交换器组件换热效率可达91 %。

从上述仿真分析数据可以看出,本圆筒状热交换器在风阻、表面温度分布以及换热效率等数据均表现良好,于是决定对本技术方案进行下一步的手板样机试制以及实验验证工作。

3 实验验证分析

对换热片、换热管及进出水接头进行组装及焊接,按水压1.5 MPa 对热交换器进行保压、承压检漏,各零部件连接良好,无漏水问题,样件成品如图11。

图11 圆筒状翅片管热交换器

本热水器使用柱状金属纤维网燃烧器,燃烧方式为全预混燃烧,在标准检测台上对热水器各零部件进行组装并测试。本次测试所用的气种为天然气,设定热负荷为25 kW,燃气进气压力为2 000 Pa,按GB 6932-2015标准方法[5]测试燃烧工况及热效率,烟气测试数据见表3:

表3 烟气测试

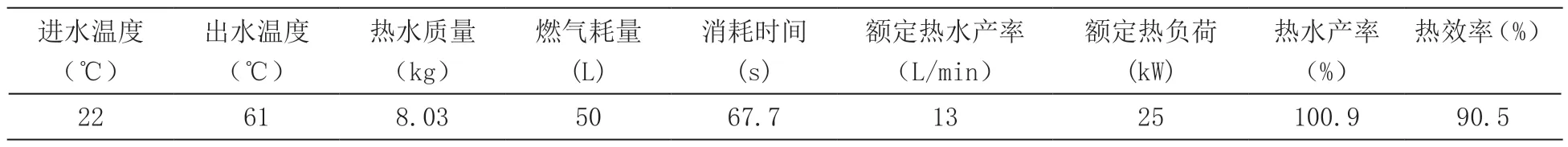

从表3 可以看出,CO 及NOX排放较低,热水器烟气排放良好。下面进行热水器换热性能分析,结果见表4:

表4 热效率测试

从表4 可知,本热交换器热效率达90.5 %,热效率及热水产率超出GB 6932-2015 标准中热水性能要求,换热结果与仿真数据相近。通过对新做样的热交换器测试,可以看出换热片换热效率较高,弧形换热片设计的导流孔、阻流板及导流板等结构,能较好地完成与高温烟气的换热且不会产生较大的排烟阻力。

4 结论

本文提出了一种新型翅片管热交换器,为实现小体积及其他形状的燃烧换热结构提供了思路,通过对热交换器进行了结构设计、仿真分析与实验验证后,得出如下结论:

1)弧形换热片设计扰流凸台、导流孔、阻流板及导流板等结构,具导流引风作用且减少了排烟阻力;

2)从换热片结构上看,尽量使换热管管周与高温烟气接触更均匀且尽量减少排烟阻力,可提高热交换器换热效率、降低烟气中有害气体的排放浓度;

3)本翅片管热交换器具有较小的外轮廓结构,且有较好的换热效率,可满足异型、小空间燃气热水器的燃烧换热需求。